火焰法制备CNTs基复合材料及其应用研究进展

张帅国,马文媛,赵海鹏,冯宇,蔡旭萍,杨士祥,钱新月,米杰

(1 河南城建学院材料与化工学院,河南 平顶山 467000;2 太原理工大学省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030002)

碳纳米管(CNTs)是一种具有一维中空结构的碳基纳米材料,由于具有高的长径比、杨氏模量和导电性能等而受到广泛关注[1-4]。用于CNTs 制备的方法有激光烧蚀法、电弧放电法和气相沉积法(CVD)。前两者是批量化的过程,合成温度高达4000~6000K,制备成本较高。火焰法又称为燃烧法,最早应用于炭黑以及二氧化钛等的生产[5]。火焰中的管状碳材料最早由Singer和Grumer报道,早于Iijima 发现碳纳米管[6-7]。数年以后,Saito 等[8]报道了使用火焰法合成碳纳米纤维(CNFs)的研究。相比于CVD工艺,火焰环境能够同时提供CNTs生长所需的碳源和热源,且能够实现秒级的CNTs 制备,因此具有良好的能量效率和较低的生产成本[9]。然而,单独控制火焰环境的温度、气相组分分布等参数较为困难,因此要实现可控制备CNTs仍面临巨大的挑战。

本文首先较为系统地介绍了火焰法制备CNTs的工艺分类,在结合火焰构型、燃料种类和催化剂引入方式的基础上,简要说明了火焰法工艺的研究现状。随后,基于火焰构型、催化剂种类和特定的产品形貌,概述了火焰环境中CNTs 的生长机理。最后,结合国内外火焰法制备CNTs 基复合材料的应用研究,说明了相关材料在能量存储与转化、催化等领域的研究进展,并讨论了现有研究的局限性和未来可能的发展方向。

1 火焰法制备CNTs工艺

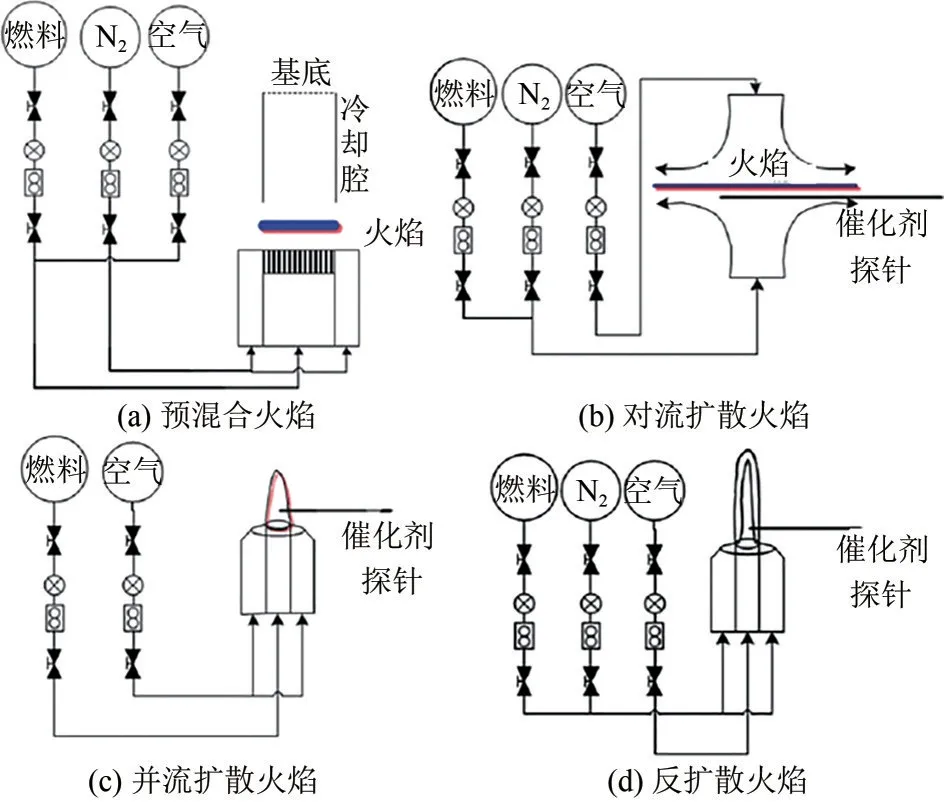

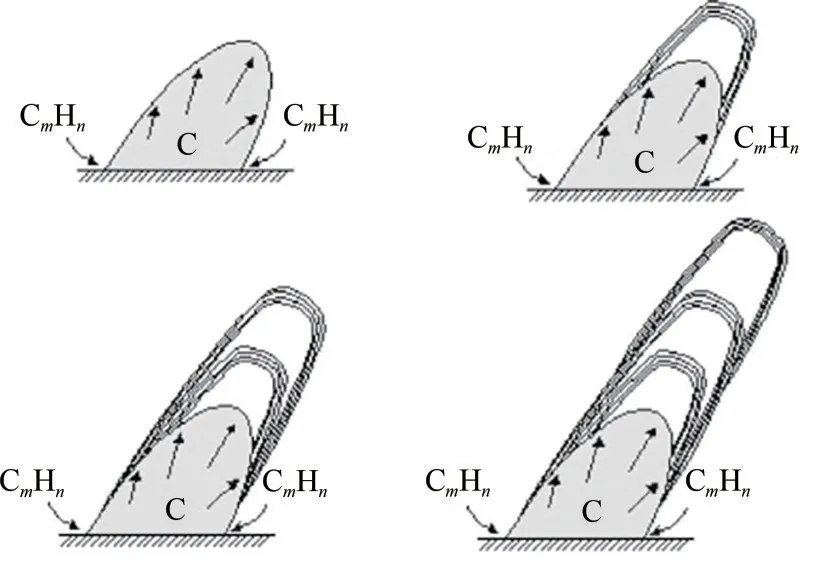

根据燃烧前后燃料与氧化剂是否预先混合,可以将火焰法工艺分为预混合火焰和扩散火焰。燃烧前,燃料和氧化剂未经混合的情况属于扩散火焰,反之为预混合火焰。进一步,根据燃料和氧化剂的送入方向和位置,扩散火焰又可以分为对流扩散火焰、并流扩散火焰和反扩散火焰(图1)[10]。

图1 不同的火焰结构示意图[10]

1.1 扩散火焰

Saito 等[8]最早在碳氢燃烧火焰中发现了碳基纳米材料。随后,多个研究小组进行了相关的研究和报道[11-13]。Yuan 等[14]使用乙烯和空气建立了并流扩散火焰并用于CNTs 的合成。研究发现,惰性气体的引入能够使弯曲的CNTs 变直,这可能与火焰温度的降低有关。Chu 等[15]使用同轴并流扩散火焰也得到了CNTs(图2),甲烷和空气以同轴并流的形式喷出并点燃。该研究指出,泡沫镍催化剂基板独特的孔隙结构有利于CNTs的生长,得到的CNTs较为致密且直径均匀。

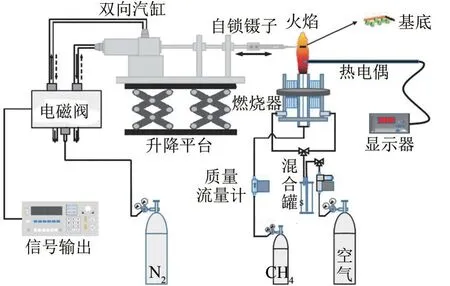

图2 同轴并流扩散火焰装置示意图[15]

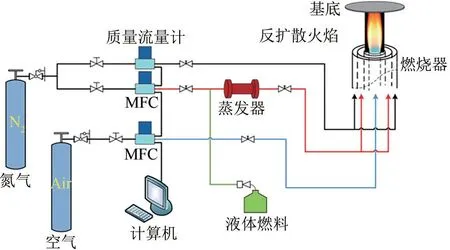

Merchan-Merchan 等[10]使用对流扩散火焰在不含催化剂的情况下合成了CNTs。研究人员使用催化剂探针(73%Ni+17%Cr+10%Fe)对燃料侧不同径向区域和高度的产物进行了分析,结果显示,样品的收集位置对产物的结构有很大的影响:不同产品收集高度可以选择性地得到不同的碳材料。Vander等[16]使用扩散火焰合成了SWCNTs,研究指出扩散火焰中惰性气体的存在和碳氢燃料的种类对产品结构具有重要影响。Lee等[17]使用乙烯和空气构建了反扩散火焰并用于CNTs 的合成。区别于扩散火焰,反扩散火焰中燃料乙烯在火焰外侧,内侧通入空气作为氧化剂。在900~1400K的温度区间内得到了直径为20~60nm 的CNTs。Wu 等[18]以生物质乙醇或丁醇为燃料,以空气为氧化剂,构建了反扩散火焰,并在铜合金网或镍网上收集产品(图3)。研究发现,使用镍网不能得到CNTs。在铜合金网上,随着合成时间的延长,CNTs的产量不断增加。

图3 使用生物质燃料构建的反扩散火焰工艺流程图[18]

除了以上扩散火焰构型外,热解火焰也常用于CNTs的合成。Sun课题组[19]以V型热解火焰装置为例,对比研究了催化剂制备方法对CNTs 的影响。研究显示,浸渍法制备的催化剂合成CNTs 的质量更高,ID/IG强度和管径相较于溶胶-凝胶法分别降低29.7%和23.3%。随后该课题组又研究了热解温度对于CNTs 结构的影响[20],在使用CH4和C2H2作为碳源时,最佳的热解温度为分别为1100℃和1000℃,燃料的最佳热解温度与碳源前体中化学键断裂能有关。

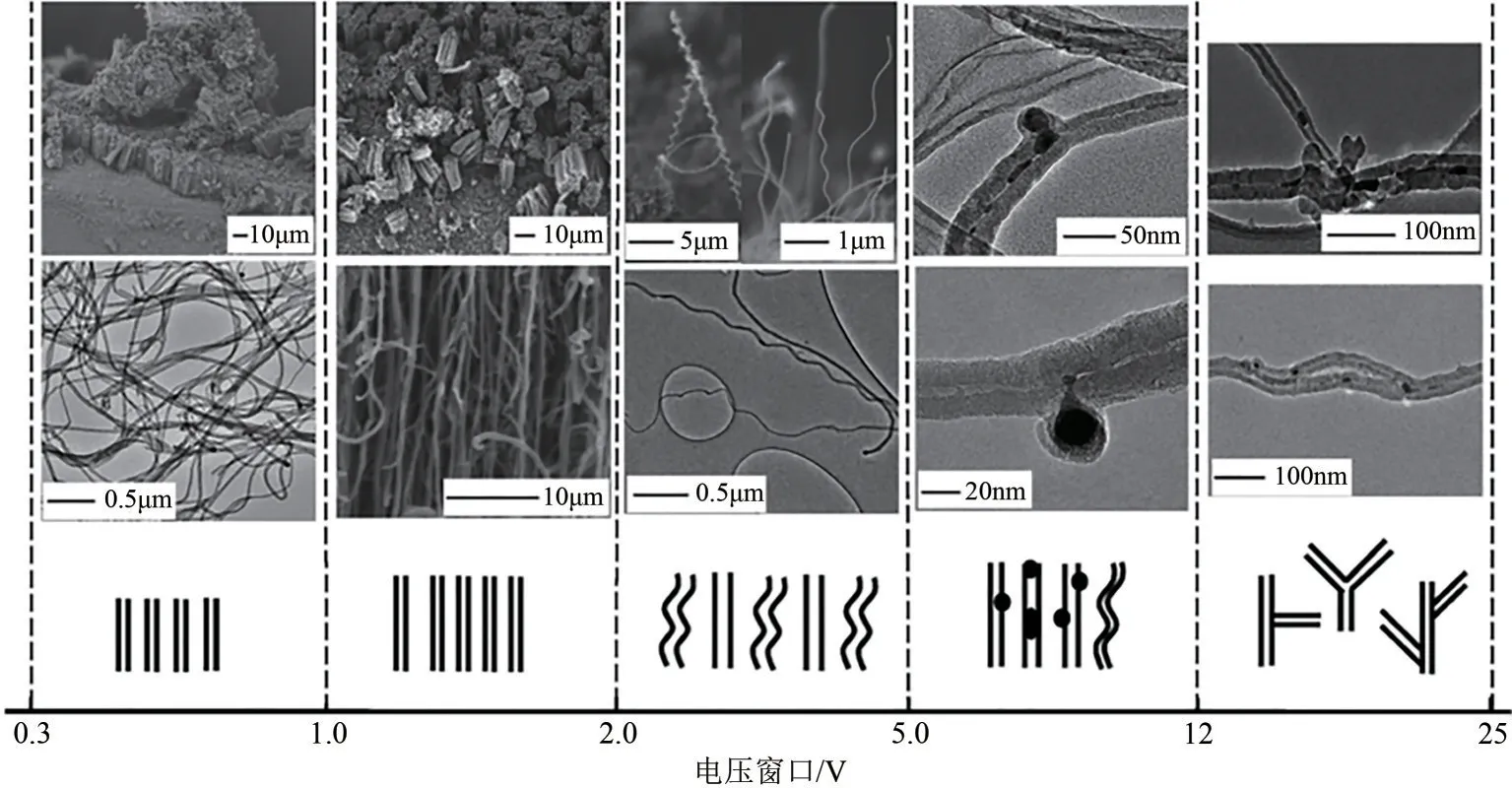

通过电场等外加条件的改变也能够实现CNTs结构和产率的调控。Merchan-Merchan等[21]研究了电场对CNTs 结构的影响。在较低的电压下(0.3~2.0V),通过电场的促进作用制备得到阵列CNTs。进一步增大电压会导致CNTs 的结构发生改变。在电压接近3V 时得到了螺旋状的CNTs(图4)。Lin等[22]研究了停留时间对产物的影响,通过改变对流燃烧器旋转的角速度实现了生长停留时间的调控。在较高的角速度下,存在较低应变率,因此其留时间更长,碳纳米管的产率也相应增加。Hu 等[23]使用声激励的措施促进了燃料和氧化剂的混合,在20Hz 激励频率下产品中出现碳纳米洋葱结构(CNOs),在80Hz下产品中出现CNTs。不同声激励频率下产品结构的不同可能与火焰温度和碳源浓度的改变有关。

图4 电场电压对于火焰法制备CNTs结构的影响[21]

1.2 预混合火焰

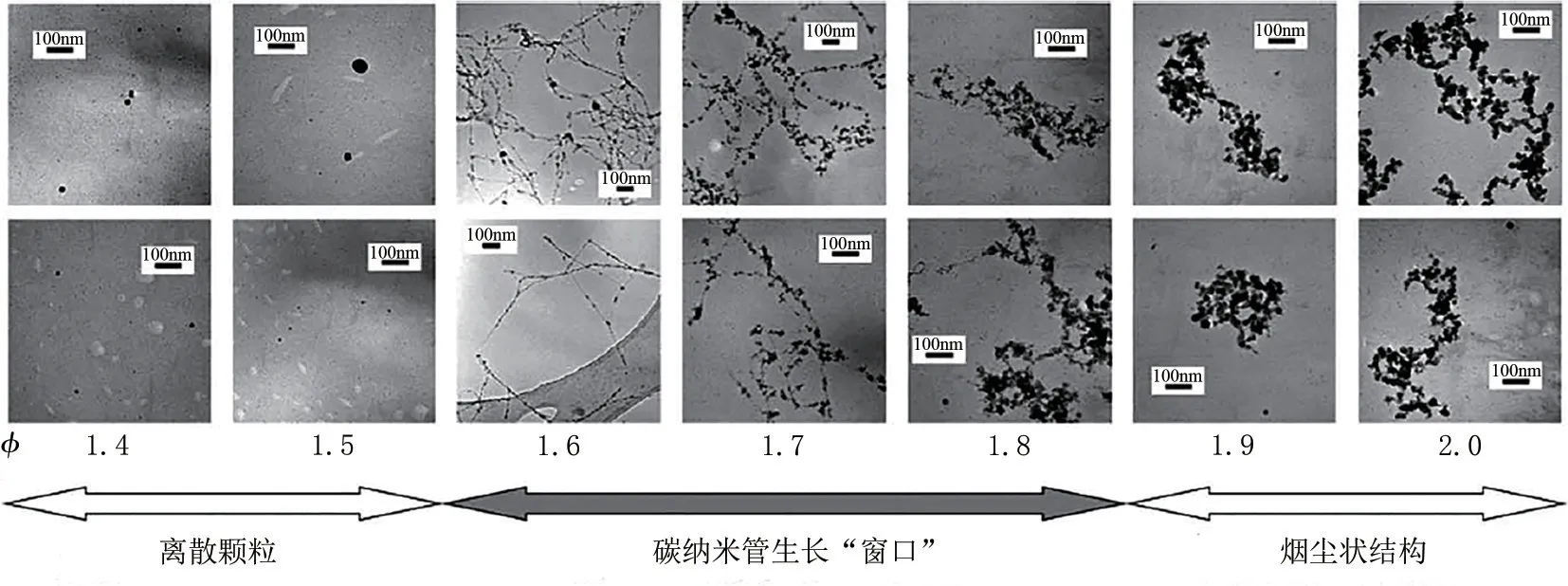

在预混合火焰中,燃料和氧化剂是预先完全混合的,该工艺具备以下优点:可用的燃料范围更广,不受到扩散速率的影响;可连续多阶段处理,反应气化学计量比可调区间大;火焰温度、火焰性质和当量比可调。Height等[24]使用乙炔/氧气预混合火焰在五羰基铁的催化下合成SWCNTs。研究了不同HAB 催化剂颗粒的形成和生长过程,并确定了CNTs的生长“窗口”(当量比为1.6~1.8之间)。当量比较低时产物主要为纳米颗粒,当量比过高时产物则以烟尘结构为主(图5)。通过关联产率和催化剂中Fe2O3的含量发现,具有合适大小的Fe2O3颗粒是催化合成SWCNTs的必要条件。

图5 不同当量比同一HAB下产物的形貌[24]

Vander 等[25]研究了催化剂引入方式对产物的影响。使用雾化技术制备催化剂气溶胶,然后通过载气带入到火焰中具有较好的催化效果。进一步,研究人员探索了二茂铁催化剂引入量(1~50mg/min)对产率的影响。在催化剂前体引入量较大时,催化剂颗粒生长过快,一定程度上阻止了CNTs的生长。在浓度较低时,则会导致催化剂颗粒快速失活[26]。Wen等[27]以五羰基铁为催化剂,使用CH4/O2预混合火焰制备了SWCNTs,并探索了催化剂颗粒的演变过程。研究发现,单质铁颗粒直接参与催化SWCNTs的生长,这与Height等[24]的研究结果存在一定出入。

为了拓宽SWCNTs生长窗口,研究人员探索了火焰法工艺和其他制备工艺相结合的策略。Okada等[28]首先使用乙烯、氧气和二茂铁等构建预混合火焰环境,并实现催化剂颗粒的合成。随后催化剂进入CVD 炉内,利用CVD 热解产生的碳原子得到了直径为0.96nm 的SWCNTs。Zhang 等[29]也使用了类似的制备策略(图6),在常压条件下H2/空气形成预混合燃烧火焰,用于提供CNTs 生长所需要的热量。中心管路则通入乙醇和二茂铁,分别作为碳源和催化剂前体。该装置制备得到的粗产品中含有SWCNTs,其平均管径为1nm。值得注意的是,扩散火焰可规模化潜力较低,而预混合火焰则存在一定的安全问题,燃烧器结构和当量比调节不合理都会造成回火的可能。通过控制相关参数进行火焰类型的切换是一种潜在的解决方案。

图6 H2/空气预混合燃烧制备CNTs 装置示意图及产品表征[29]

1.3 关键条件对火焰法制备CNTs的影响

在火焰法合成CNTs 的过程中,影响产品结构和产率的因素主要包括:燃料当量比、催化剂种类和供给量、火焰环境温度等。燃料当量比为实际供给的碳源和氧气的摩尔比与化学计量比的比值,该数值在一定程度上反映用于CNTs 生长碳源量的多少[30]。研究表明,当量比较低时,产品中主要为离散的颗粒或纳米管结构,过高时则为碳烟结构。造成这一结果的可能原因如下:当量比较低时,可用于生长CNTs 的活性碳原子较少,催化剂颗粒对碳原子吸附、析出和后续CNTs 生长等过程都会受到限制。当量比过高时,碳原子供给丰富,容易造成催化剂颗粒失活。然而,通过当量比调节来提高CNTs 的产率是较为困难的。这是因为在高当量比时火焰法制备的粗产品产量增加,而低当量比时,所收集的粗产品中CNTs的占比则较高[24]。

温度对于CNTs的合成也具有重要影响,CNTs和CNFs 主要在800~1300℃的温度区间内生长,其中CNFs 主要集中在800~1000℃,1000~1300℃是CNTs较为适宜的生长温度。在火焰法制备过程中,不同火焰高度的温度和化学组成不同,因此CNTs的生长区域往往是火焰中某一特定的高度。另一方面,通过调节当量比、更换燃料种类或引入稀释气体等方式也能够改变火焰环境的温度,但是上述三个因素的调节还会对碳源供给量、碳源浓度和停留时间等指标产生影响[4]。因此,对于特定的火焰构型或燃料种类而言,火焰法生长CNTs 的温度区间不尽相同。此外,催化剂的种类和形貌对火焰法制备的碳材料也具有重要的影响,这主要体现在催化剂种类和形貌不同,催化生长碳纳米材料的过程存在差异,该内容将在下一小节进行论述。

2 火焰法制备CNTs的催化生长机理

2.1 催化剂的一般作用机理

过渡金属基催化剂是CNTs 生长的关键因素,其组分、形状及颗粒大小对CNTs 的生长起到关键作用[5]。研究认为,催化剂颗粒的熔点、碳原子的溶解度和碳原子的扩散速率是催化CNTs 生长的关键因素。此外,特定的催化剂颗粒能否有效地催化CNTs 生长还和火焰温度、气相组成以及火焰构型有关。比如,碳原子在催化剂颗粒上析出/沉积速率的改变会直接影响所得碳材料的结构[4]。目前常用的催化剂有Ni、Fe 和Co 基。催化生长碳基纳米材料的一般过程为:催化剂吸附碳氢化合物并催化分解,随后形成碳的过饱和态;碳原子在催化剂颗粒表面或内部的扩散,最后在催化剂颗粒另一端形成CNTs等纳米碳材料,即溶解-扩散-析出过程[13]。

2.2 CNTs的顶部/底部生长机理

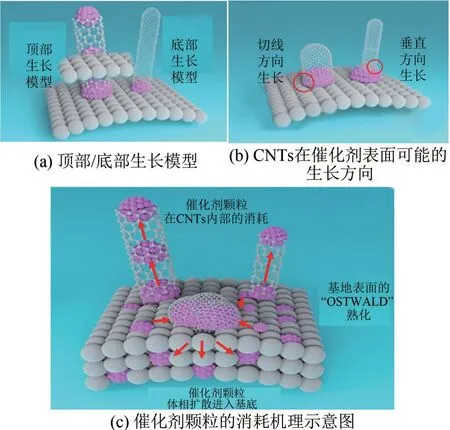

大量研究表明,在CNTs 的端部经常包含催化剂颗粒,因此Baker[31]最先提出顶部/底部生长机理。该机理是建立在CNFs 生长过程中的,但是同样也对CNTs 的生长具有适用性。如图7(a)所示,顶部生长模型在反应的起始阶段烃类物质转移到催化剂颗粒上,形成碳的过饱和态。然后碳原子从催化剂颗粒的另一侧析出并开始石墨化。由于催化剂颗粒与基底之间作用力较弱,因此会被不断生长的CNTs“托举”起来,即催化剂颗粒始终处于CNTs 的顶端。与此相反,如果催化剂颗粒与基底之间的作用力较强,催化剂始终附着在基底上,碳原子从底部向上扩散。除此之外,研究人员还提出了如图7(b)所示的垂直生长和切向生长模型[32]。切向生长模型认为CNTs 是沿着催化剂颗粒表面的切线方向生长的。垂直生长模型认为,CNTs 在生长初期,催化剂颗粒中碳含量高,CNTs生长垂直于催化剂颗粒,一段时间以后,催化剂中碳含量降低,CNTs 继续沿催化剂颗粒的切线方向生长。最后,由于大部分催化剂颗粒接触和表面碳层的包覆,而导致催化剂颗粒失活。造成CNTs 的终止生长的原因包括催化剂失效或空间位阻等。图7(c)给出了造成催化剂失效的原因,主要包括“Ostwald”熟化过程、催化剂的体相扩散过程和催化剂在CNTs内部的消耗等。

图7 CNTs的催化生长机理示意图[32]

2.3 颗粒接触模型机理

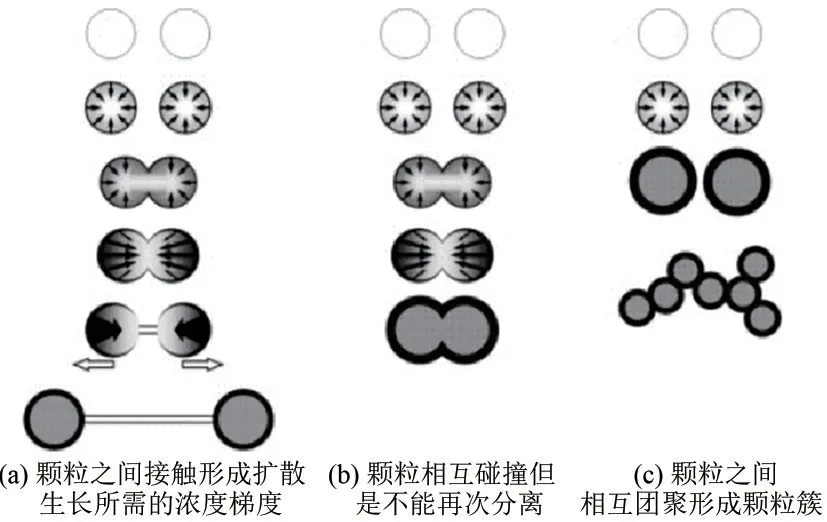

麻省理工大学的Height等[33]提出了颗粒接触模型(interacting particle model)用于解释预混合火焰中CNTs 的生长。研究人员指出离散的催化剂颗粒首先吸附活化碳原子,并形成过饱和状态,然后相邻两个或者多个催化剂颗粒相互碰撞并部分接触在一起,随后该部分不再沉积新的碳原子。这就导致了催化剂颗粒内部形成碳原子浓度梯度,并在接触部分存在碳原子扩散。一旦颗粒之间相互分离,纳米管或者纳米管束就会在颗粒之间形成(图8)。该模型能够很好地解释了火焰法制备CNTs的结构,单个颗粒接触模型也可以扩展到多个颗粒之间的接触。

图8 CNTs生长的颗粒接触模型[33]

2.4 异形CNTs生长机理

火焰法制备CNTs的产品中往往含有多种结构,如实心纤维状、竹节状、分支状、粘连结构等。研究人员结合火焰构型、催化剂种类和产品结构等提出了不同的生长机理[13,34]。Yuan 等[13]在甲烷扩散火焰中得到了竹节状的CNTs,并提出了“分离生长模型”。其研究指出,如果催化剂颗粒具有锥形结构,CNTs 生长初期碳原子沉积在颗粒上表面形成“帽状”结构。随着碳原子的不断沉积,“帽状”结构内部压力增大,达到临界值时,新的“帽状”结构出现,进而形成竹节状结构(图9)。Han等[11]在并流扩散火焰中也得到了竹节状的CNTs。研究人员基于实验结果提出了“递推生长模型”:催化剂颗粒表面和形状具有不均一性,因此碳原子在催化剂表面和内部的沉积速率不同,这导致了竹节状CNTs的生成。

图9 竹节状结构的“分离生长模型”[13]

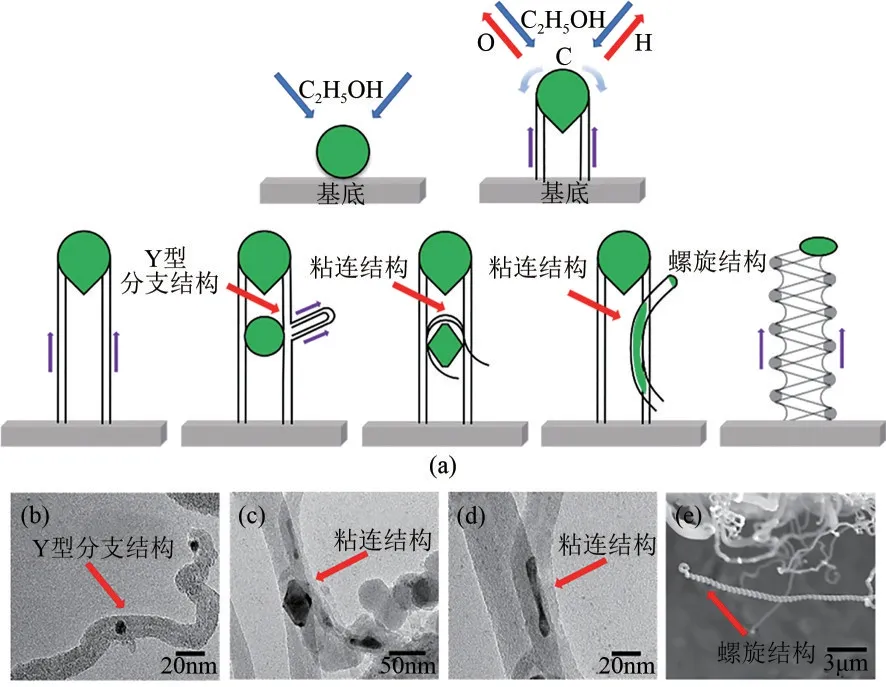

Xiong课题组[34]以浸渍Ni(NO3)2的不锈钢网为基底,在乙醇扩散火焰中处理得到了多种特殊结构的CNTs(图10)。研究指出,这些特殊结构CNTs 的形成与催化剂颗粒的破碎有关。生长过程中初级催化剂颗粒在重力和毛细管力作用下可能会破裂,形成更小的次级催化剂颗粒。次级催化剂颗粒会作为新的生长位点,进而得到直径较小的分支状结构或焊接状结构。此外,催化剂颗粒在纳米尺度上可能存在温度梯度,这会导致碳原子的析出速率不同,进而形成螺旋状或弯曲的CNTs。

图10 异形CNTs生长的机理模型[34]

综上,一方面,CNTs 的生长机理虽然已经提出很多,但是这些机理都是基于特定的实验条件和产品结构提出的,针对于CNTs 生长具有普适性的生长机理尚存在一定的争议。另一方面,生长机理对于火焰法可控制备CNTs也具有重要的指导意义,因此CNTs的生长机理仍需深入研究。

3 火焰法生长CNTs 基复合材料的应用

3.1 储能领域的应用

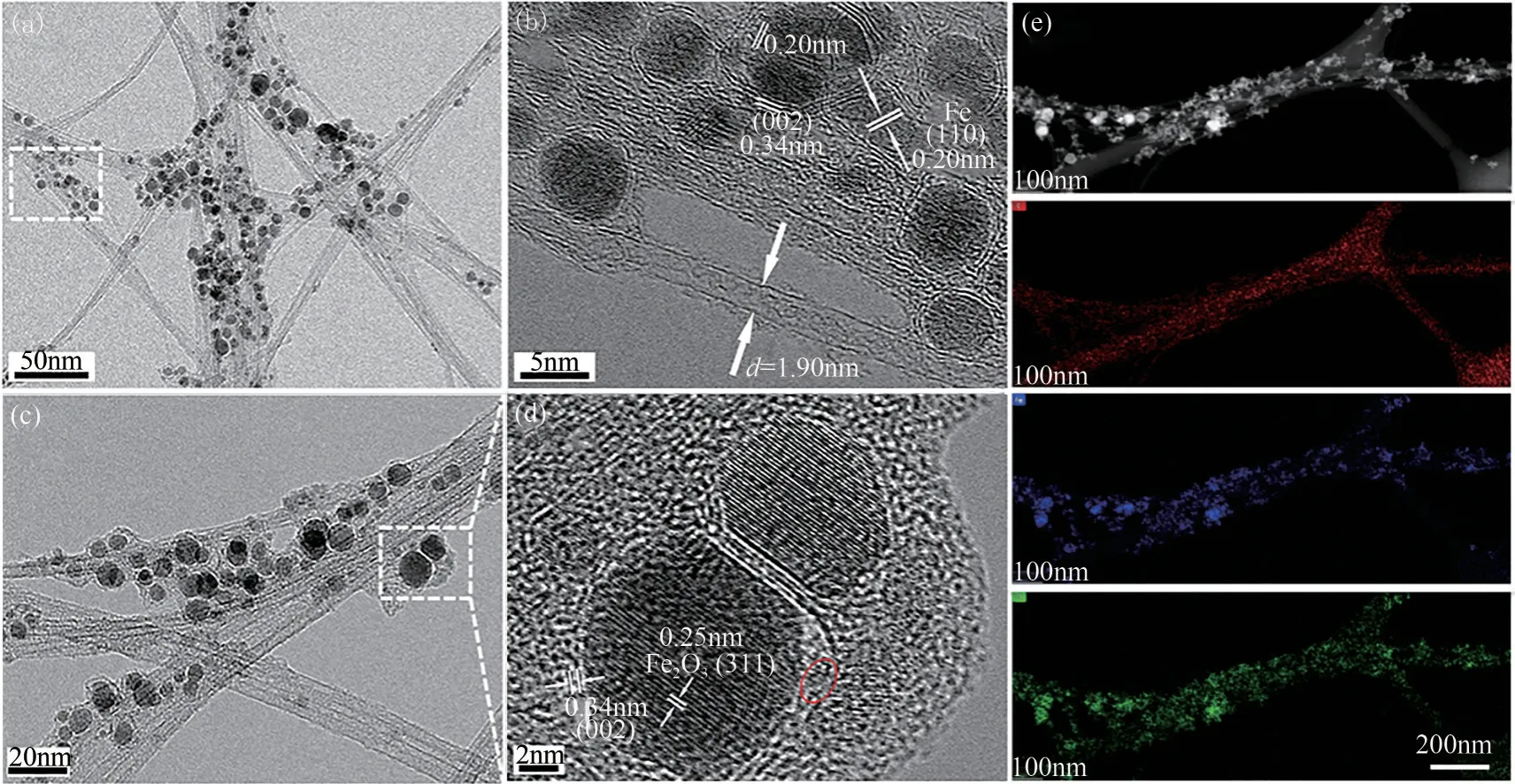

火焰法制备CNTs 基复合材料具有优异的导电性和结构稳定性,经简单处理后能直接用作超级电容器、锂(钠)离子电池电极材料、染料敏化太阳能电池电极材料等[35-40]。太原理工大学的Mi 课题组[37,41]使用改进的低压预混合燃烧装置制备了SWCNTs基复合材料。在高温的火焰环境中,二茂铁催化剂原位分解,在生长CNTs 的同时实现了铁基纳米颗粒的原位负载(图11)。得益于超细Fe2O3颗粒和碳层的包覆作用,制备的C@Fe2O3/SWCNTs电极材料表现出优异的循环稳定性和倍率性能(2A/g大电流循环200次以后保持82.5%的容量)。

图11 火焰法制备的C@Fe2O3/SWCNTs复合材料透射电镜图[37]

四川大学Wang 等[38]首先在碳布上浸渍一定浓度的金属盐前体乙醇溶液,随后在空气中点燃,得到了CNTs基复合材料(Ti-FeO-CNTs),该材料能够直接用于柔性电容器电极,该电容器在功率密度为25mW/cm3下,能够达到2.14mWh/cm3的能量密度。Han 等[39]在不锈钢基板上涂敷Ni(NO3)2溶液,经真空干燥得到用于CNTs 生长的基底。处理后的基底在酒精灯火焰上特定位置处理5min,经盐酸、蒸馏水洗涤、干燥等步骤得到了富含缺陷的CNTs。该材料在用作钠离子电池负极时,在1A/g 的电流密度下具有145mAh/g的比容量。

Mo等[42]以浸渍NiCl2的大直径CNTs为基底,在乙醇燃烧火焰中合成了CNTs纳米材料。表征显示,火焰法生长的CNTs存在于原有大直径CNTs的内外两侧。随后,研究人员测试了所得材料的锂离子存储性能。结果显示,在火焰中生长CNTs 的时间越长,所得材料的储锂比容量越高,优化条件下材料的储锂比容量为359.2mAh/g。然而,该研究中通过火焰法生长CNTs 的具体位置难以精准控制,且研究人员未对CNTs的生长机理进行深入地分析。

3.2 催化领域的应用

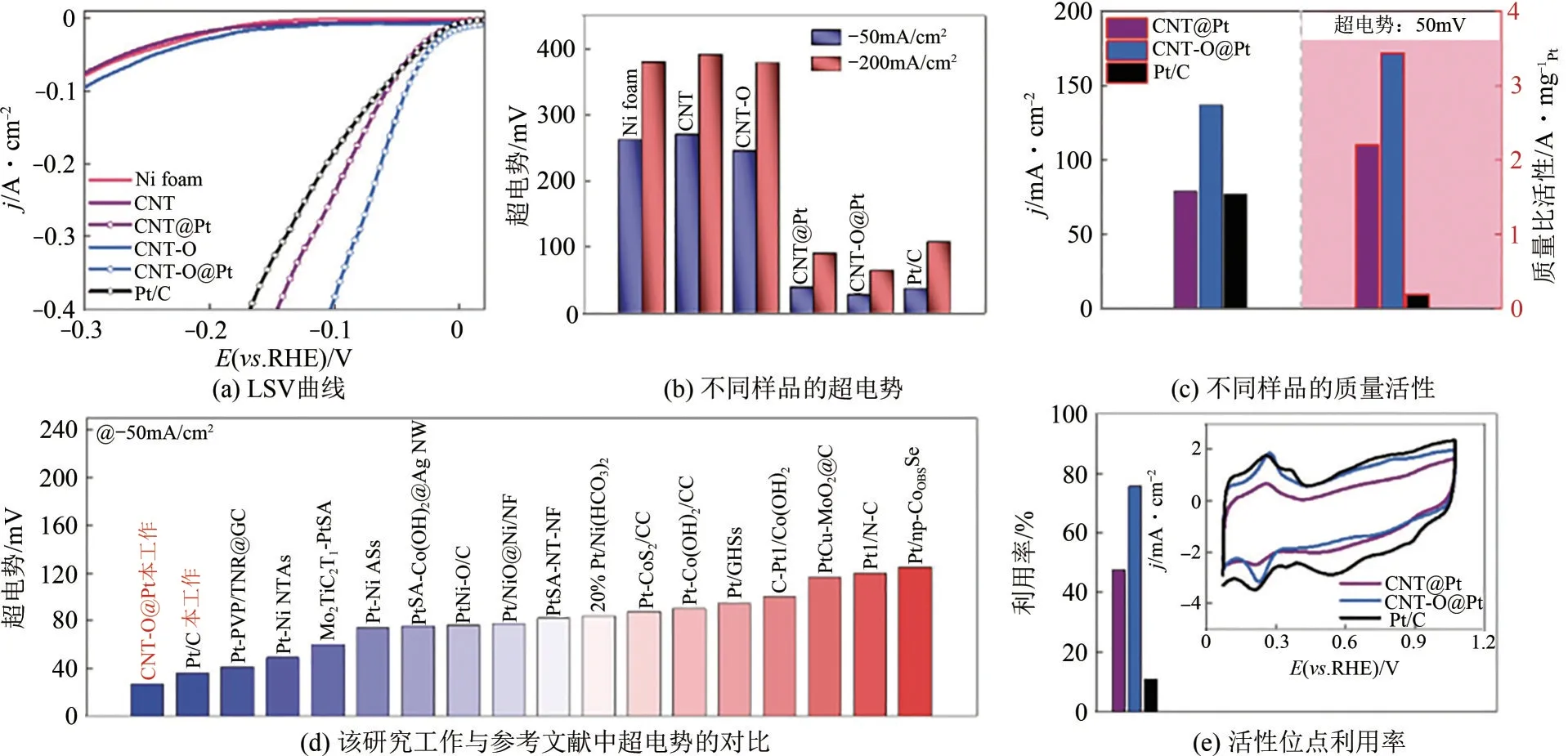

除了应用于电极材料以外,火焰法制备CNTs复合材料还能应用于催化领域。Wang 等[43]将一定量的硼酸(H3BO3)和乙腈(CH3CN)加入到乙醇/丙酮混合溶液中,然后在空气中点燃,得到了硼、氮共掺杂的碳(N-B-C)。该材料在氧还原反应(ORR)中表现出优异的性能,其半波电位几乎接近于Pt/C电极。Li等[44]使用乙醇燃烧火焰在泡沫镍上生长CNTs,随后通过浸渍金属盐溶液和二次火焰处理的方法得到了CNTs 负载单元子金属(钴或铂)催化剂(CNTs-O@M)。得益于CNTs中含氧官能团的存在,该催化剂在用作电催化析氢反应时,反应活性位点高达75.7%,远高于商用Pt/C催化剂的11.1%(图12)。

图12 火焰制备的CNTs-O@M复合材料的电催化性能[44]

3.3 其他功能材料领域的应用

火焰法制备的CNTs基复合材料在电化学传感、光-热转化材料、吸波材料等方面的应用也有报道[45-47]。Nate 等[45]将二茂铁的乙醇溶液加入到酒精灯并点燃,一段时间后收集灯芯底部的活性物质。表征显示,该方法能够得到CNTs/Fe2O3复合材料,其中Fe2O3均匀分布在CNTs表面,能谱分析显示样品中碳元素质量分数为81.27%,铁元素质量分数为4.19%。电化学检测结果表明,使用该材料修饰的电极对氨胍的检出限高达1.96×10-8mol/L。

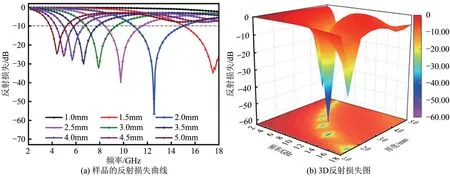

Yu 等[46]使用废旧口罩作为碳材料前体,经NaOH和NiCl2浸渍、干燥和粉碎处理后进入高温碳化处理,最终得到了CNTs 负载的镍复合材料(CNTs/Ni)(图13)。得益于CNTs 和Ni 之间的协同作用,CNTs/Ni 表现出优异的吸波性能(反射损耗为-56.3dB,吸收带宽为4.3GHz)。Zhao 等[47]使用原位火焰生长CNTs的方法来改善玻璃纤维/环氧树脂的导电和导热性能。实验使用NiCl2乙醇溶液作为催化剂前体,浸渍后在乙醇火焰中处理得到目标材料。性能测试显示,修饰后的材料导热性能提升40%以上,电阻降低10 个数量级(由1013Ω 降至650Ω)。Han等[48]使用火焰法制备CNTs/Fe2O3复合材料。该材料表现出超高的亲水性和优异的光吸收效率,一个太阳辐射单位下光热转换效率达到81.3%。

图13 使用废旧口罩催化燃烧制备的CNTs/Ni复合材料的吸波性能[46]

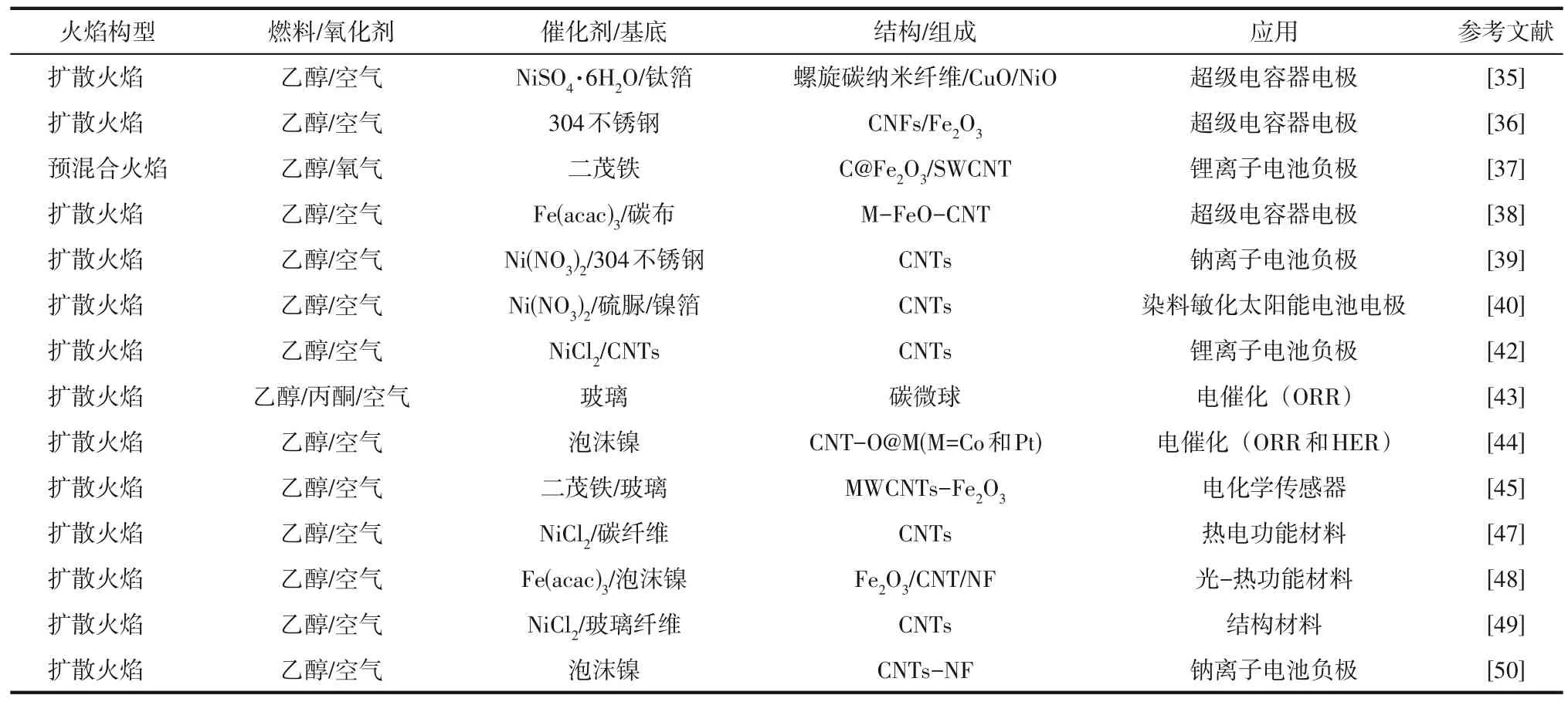

表1 总结了火焰法制备CNTs 基复合材料的火焰类型、燃料种类、产品形貌组成和应用领域等。可以看出,在相关研究中使用的火焰多为乙醇/空气扩散火焰,多使用铁基、镍基催化剂在基底上进行原位生长,即火焰构型和燃料形式相对较为单一。另一方面,产品多是CNTs 与金属基材料的混合物,CNTs的结构和形貌、含量等难以精准控制,这不利于相关性能的调控,同时也限制了火焰法制备CNTs基复合材料的应用范围。

表1 火焰法制备CNTs基复合材料的方法和应用

4 结语与展望

火焰法制备CNTs 具有连续化、快速、成本低等优势。扩散火焰燃烧器结构简单,操作安全,但不能精准控制燃烧当量比。预混合火焰可控性高,但是存在回火等安全问题。火焰法生长CNTs 一般经历吸附-扩散-沉积这一基本过程,基于这一基本过程现已提出了顶部/底部生长机理、颗粒接触模型机理和异型CNTs 生长机理。在火焰法制备CNTs 基复合材料的应用方面,现有研究领域涉及能量存储与转化、催化等。合成工艺上以扩散火焰构型为主,产品组成和形貌的可控性相对较差。

综上,由于火焰环境的特殊性,导致火焰法工艺制备CNTs 基产品的结构和成分复杂,限制了材料的实际应用。在未来的研究中,一方面研究人员可尝试使用组合式的CNTs 制备工艺,如将CVD、激光烧蚀或电弧放电工艺与火焰法工艺有机结合,进而改善火焰温度和催化剂组成可控性差的问题;另一方面,持续优化和改进燃烧器的结构,对于活性组分的负载量和实现产品结构控制也具有重要作用。如构建分段式燃烧器结构,一段用于CNTs 的催化成核生长,二段火焰环境用于活性组分前体的分解和负载等。在“双碳”目标加持下,相信随着火焰法制备CNTs 生长机理的进一步完善,实现精准可控制备CNTs 基复合材料的工艺将不断成熟,并在不远的将来成功实现商业化运行。