商用SCR催化剂催化生成SO3特性

张雪伟,黄亚继,程好强,王圣,朱志成,李金壘,丁雪宇,李雨欣,魏泽坤,张荣初

(1 东南大学能源与环境学院,能源热转换及其过程测控教育部重点实验室,江苏 南京 210096;2 清洁高效燃煤发电与污染控制国家重点实验室,江苏 南京210023;3 南京常荣声学股份有限公司,江苏 南京 210018)

燃煤电厂排放的NOx会导致酸雨、雾霾和臭氧层空洞等严重环境问题。大部分电厂都通过选择性催化还原(SCR)设备来脱除NOx,而催化剂是SCR设备能否高效去除NOx的关键[1-3]。工业SCR催化剂具有较高的脱硝性能和稳定性,但是催化剂中的活性组分也会将烟气中的部分SO2氧化为SO3[4-5]。由于脱硝过程产生的SO3仅占SO2的1%~2%[6],其危害性一直被NOx、SO2和颗粒物等污染物掩盖,但是SO3的危害性远大于SO2。随着SCR 技术的广泛应用,SO3对燃煤电厂设备安全和大气环境的影响越来越明显。SO3与NH3结合生成硫酸氢铵(ABS)会覆盖催化剂活性点位产生不可逆损失并导致催化剂失活,同时会堵塞空气预热器[7-8]。当烟气温度降低至酸露点以下后,SO3会凝结并导致管道及设备腐蚀,甚至危害厂房内的混凝土和塑料件[5,9]。SO3排入大气中会产生“蓝羽”、酸雨、PM2.5等严重危害大气环境的现象,同时严重危害人体健康[10-11]。

燃煤电厂产生的SO3主要来源于炉膛燃烧过程和SCR催化剂催化氧化SO2,但炉内控制SO3难度较大,因此针对SCR产生SO3的研究越来越受关注[12]。V2O5-WO3/TiO2催化剂是目前应用最广的一种SCR催化剂,其中活性组分V2O5的质量分数仅为1%左右,但是能有效催化脱硝反应和SO2氧化反应[13-14]。SCR催化剂使用过程中的温度、气氛、催化剂组成成分及含量都会对SO3的生成产生影响。Li 等[15]研究发现,SO2氧化过程是先吸附在催化剂表面并被氧化为吸附态SO3,随后吸附态SO3解吸成为气态SO3,因此在低温环境下,SO2和SO3都容易与NH3反应生成硫铵盐并吸附在催化剂表面。Lu等[16]研究发现一定量的NH3会促进SO3的生成,而NO 则会抑制SO3的生成,因此脱硝过程中过量的NH3会导致SO3含量增加,但是Xiong等[17]研究结论显示NH3会抑制SO3的生成,而NO 对SO3的生成没有影响。Qing等[18]研究发现,低温和高NH3浓度都会导致硫铵盐沉积加剧,且不同的温度和NH3浓度下沉积的硫铵盐成分不同。Shi等[19]研究发现,在脱硝过程中NO会减少硫铵盐的沉积,但是大部分吸附在SCR催化剂上的硫铵盐分解特性产生了变化,在320℃条件下仍然吸附在催化剂表面,需要加热到520℃以上才能完全分解。V2O5-WO3/TiO2催化剂中的V2O5是重要活性组分,但钒含量过高的催化剂也会使SO3生成速率大幅提升[16,20]。Choo等[21]研究发现,WO3在一定范围内波动不会影响SO3的生成。另外,不少学者的研究都发现,催化剂中SiO2含量的增加会抑制SO3的生成[22-23]。目前学者们的研究中主要使用自制SCR 催化剂,结论中不同因素对SO3生成特性的影响有一些差异,部分学者对氨氮影响的报道存在矛盾。

本文选用了不同地区燃煤电厂使用的商用蜂窝式V2O5-WO3/TiO2催化剂,并搭建模拟SCR 综合实验台,模拟SCR 脱硝过程中的烟气参数,进而深入研究温度、气氛及催化剂组分含量对于SO3生成速率的影响,旨在对SCR 的实际运行提供参考,减少运行过程中产生的SO3。

1 材料和方法

1.1 实验材料

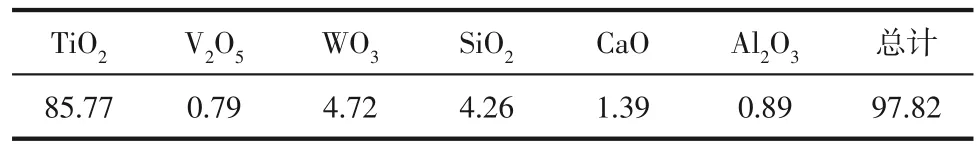

N2、O2为高纯气体(纯度为99.99%),SO2、NO、NH3为4%混合气体(平衡气为N2),南京上元工业气体公司。测量SO3所使用的异丙醇、钍试剂、氯化钡均为分析纯(≥99.5%),南京晚晴化玻仪器有限公司。商用SCR 催化剂为蜂窝式V2O5-WO3/TiO2催化剂,江苏某电厂,对该催化剂的X射线荧光光谱(XRF)分析如表1 所示。实验前将SCR催化剂研磨并过筛得到40~60目催化剂颗粒。

表1 江苏某电厂SCR催化剂化学组分及其质量分数(%)

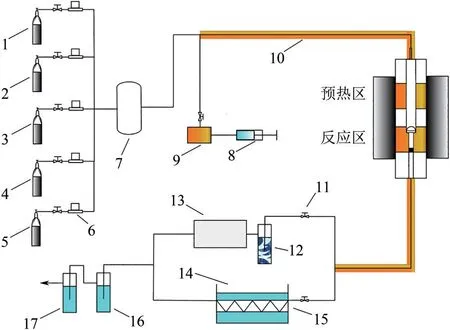

1.2 实验装置

实验装置如图1所示,SO2/SO3转化系统由配气系统、模拟SCR 反应区、SO3采集装置、烟气分析仪及尾气处理系统五部分组成。配气系统使用质量流量计调节五种气体(N2、O2、SO2、NO、NH3)的配比,并经过混气罐混合,水蒸气由蠕动泵和水蒸气发生器控制,水蒸气发生器后的管路缠绕伴热带能够防止水蒸气冷凝。

图1 SO2/SO3转化体系实验装置

反应系统由一个双温区立式管式炉和石英管组成,石英管内径12mm、管长750mm,对应下段加热区位置放置一个石英吊篮砂芯(内径6mm),砂芯外表面为磨砂材质以保证气密性。混合气体进入反应区后首先经过上温区预热,之后进入反应区模拟SCR 反应。SO3采集装置由恒温水浴锅和蛇形冷凝管组成,通过控制冷凝温度对SO3进行有效采集,并通过紫外分光光度计进行分析。采用MUR 350BIGAS 烟气分析仪对模拟烟气中的SO2、O2和NOx进行检测。

1.3 实验过程及方法

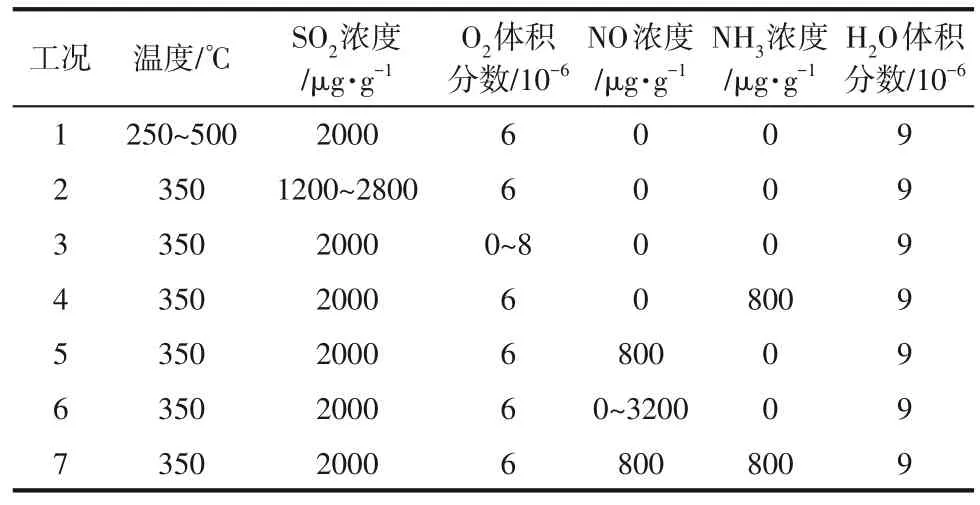

实验前称取2g SCR 催化剂放在反应区,并向系统中通氮气作为保护气,通过调节控温器使管式炉上下端均加热至反应温度。实验在表2所示的工况下进行,气体总流量为1L/min,N2作为平衡气,水蒸气发生器后的加热带温度设置为150℃以避免水蒸气凝结,炉膛出口至采样装置之间的加热带设置温度为230℃,以避免SO3凝结影响测量结果。

表2 实验工况

实验采用控制冷凝法对烟气中的SO3进行采集,每次采样时间10min。将蛇形冷凝管完全浸没在水浴锅中并控制水浴锅温度为80℃,利用离心力将冷凝后的SO3收集在冷凝管中,冷凝管80℃的温度避免了SO2和水蒸气凝结对检测结果造成影响[24]。SO3采集完成后用去离子水多次冲洗冷凝管,冲洗液定容后与异丙醇、钍试剂、BaCl2溶液共同配制,并使用紫外分光光度计检测配制溶液中的SO42-浓度,从而得到采集到的SO3物质的量,每组实验进行3 次测量。由于SO3性质比较活泼,检测需要在采集后2h内进行。

使用SO2/SO3转化率评价SCR 催化剂对SO2的氧化效果,SO2/SO3转化率是指烟气中被转化的SO3物质的量与总SO2物质的量的比值,SO2/SO3转化率η计算如式(1)。

式中,nSO3为转化后的SO3气体的物质的量,mol;nSO2为所有进入系统的SO2气体的物质的量,mol。

2 结果与讨论

2.1 温度对SO2/SO3转化率的影响

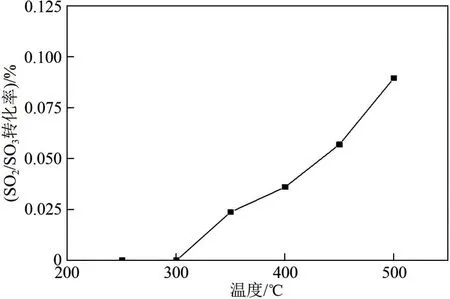

首先研究了在没有催化剂的均相反应条件下SO2的氧化情况,模拟烟气设置为2000μg/g SO2、6% O2、9% H2O,温度区间250~500℃,结果如图2所示。从图2中可以发现,气相反应中当温度低于300℃以下时几乎没有SO3生成;当温度高于300℃后,烟气中开始逐渐生成部分SO3,并且随着温度升高,SO2/SO3转化率也不断提升。这主要归因于温度升高导致烟气中的O2生成更多氧自由基,生成的氧自由基进一步与SO2发生反应生成SO3,氧自由基浓度的升高会促进SO3的生成。但是温度升高到500℃时,SO2/SO3转化率仍然只有0.113%,较低的SO2/SO3转化率说明均相反应并不是SO3生成的主要因素。

图2 温度对均相反应中SO2/SO3转化率的影响

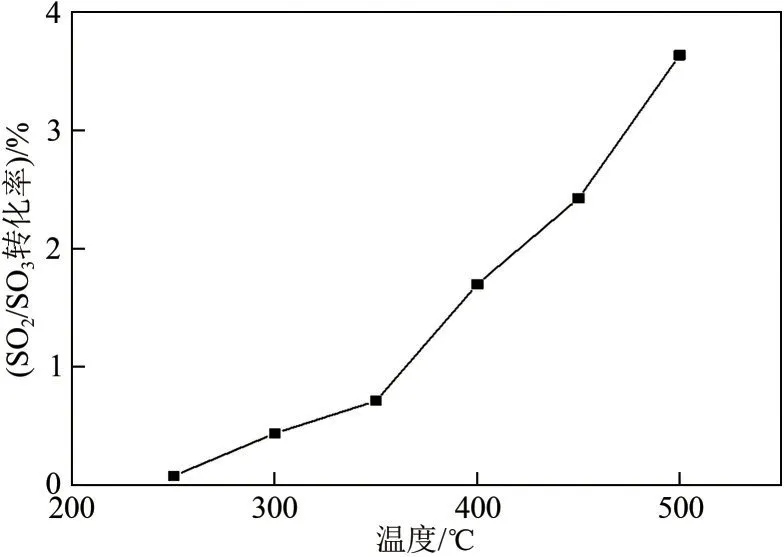

为了探明温度对SCR 催化剂催化SO2的影响,研究了250~500℃范围内催化反应的SO2/SO3转化率,结果如图3所示。从图中可以看出,随着温度升高,SCR 催化剂催化SO2的效率不断升高,且当温度超过350℃后升高速率得到大幅提升。在250℃时SO2/SO3转化率仅有0.075%,当温度升高到500℃时转化率达到了3.64%,SO2的氧化反应虽然是放热反应,但是反应并未达到平衡,且温度的升高提高了催化剂的催化活性,因此温度升高有利于SO3生成。根据XRF分析可知,催化剂中的活性组分V2O5含量仅为0.7941%,因此在较低温度条件下被催化剂氧化的SO2比例不高。

图3 温度对催化反应中SO2/SO3转化率的影响

2.2 气氛对SO2/SO3转化率的影响

2.2.1 SO2和O2浓度的影响

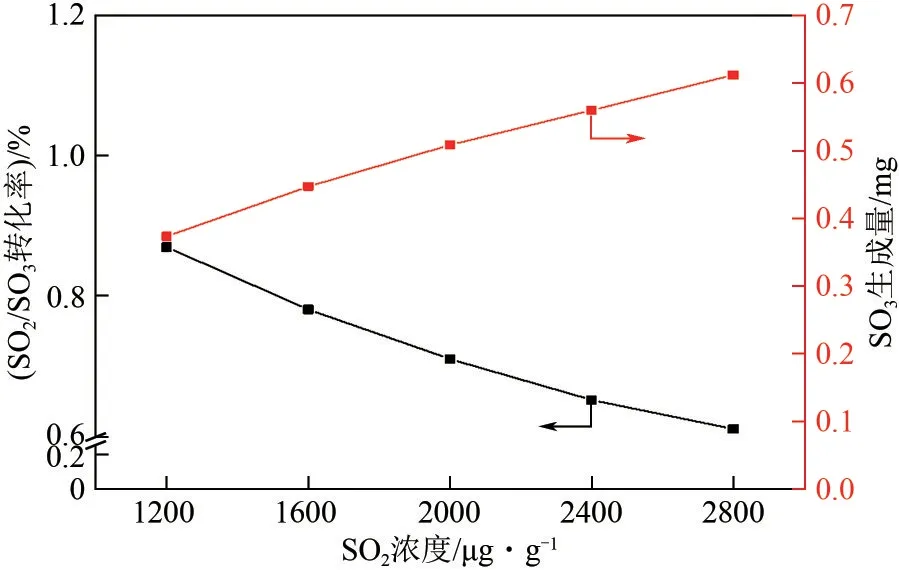

烟气中的SO2被催化氧化后生成SO3,其浓度波动对SO3的生成有重要的影响。为了研究SO2浓度对SO2/SO3转化率的影响,将温度设置为350℃,模拟烟气设置为6% O2、9% H2O,结果如图4 所示。当SO2浓度从1200μg/g 上升至2800μg/g 时,SO3生成量从0.37mg 上升至0.61mg,但是SO2/SO3转化率从0.87%下降至0.61%。SO2浓度的增加会使得更多SO2吸附在SCR催化剂表面,根据化学反应平衡原理,大量SO2加速了氧化反应向正方向进行,因此更多SO2被氧化为SO3。但由于SO2被氧化的速率较低,SO3生成量的增加幅度低于SO2浓度的增加幅度,因此SO2/SO3转化率不断下降。虽然SO2/SO3转化率不断下降,但烟气中SO3浓度的升高才是衡量其危害的标准,因此实际工程中应尽量避免使用高硫煤。

图4 SO2浓度对SO2/SO3转化率的影响

2.2.2 O2浓度的影响

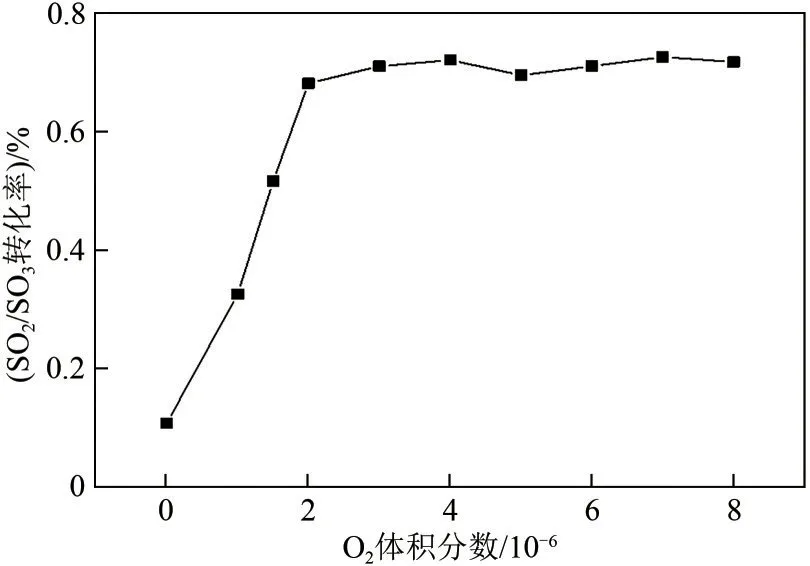

烟气中的O2为SO2的氧化反应提供氧自由基,为了研究O2浓度对SO2/SO3转化率的影响,设置SO2浓度为2000μg/g,其他参数不变,结果如图5 所示。当O2浓度为0 时,烟气中不存在氧化性气体,但是仍有0.11%的SO2转化为SO3,推测是由于SCR催化剂中活性组分V2O5的V5+将SO2氧化,而V5+会被还原为V4+和V3+并产生氧空位。当气氛中存在O2时,氧自由基会占据氧空位并将V4+和V3+重新氧化为V5+,因此O2存在时催化效率会极大提高。当O2浓度为0~2%时,SO2的转化率会随着O2浓度升高而快速升高,这是由于O2浓度升高产生更多氧自由基,氧化反应向正向进行。但是当O2浓度高于2%时,SO2转化率的变化趋于平缓,基本维持在0.7%~0.72%之间,因为气氛中O2浓度远高于SO2浓度,O2超过一定浓度后,继续增加O2对反应的促进效果会受到限制。由于实际工业烟气中O2浓度在6%左右,因此氧量的波动对SO2/SO3转化率的影响较小。

图5 O2浓度对SO2/SO3转化率的影响

2.3 脱硝过程对SO2/SO3转化率的影响

2.3.1 NH3

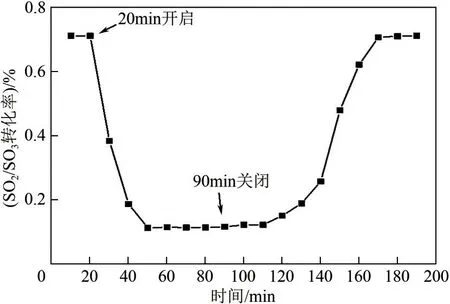

SCR 脱硝过程是通过喷洒NH3与NOx进行反应达到脱硝的目的,通常反应中氨氮比为1。为了研究NH3对SO2/SO3转化率的影响,设置温度为350℃,模拟烟气2000μg/g SO2、6% O2、9% H2O,反应稳定后通入800μg/g NH3,并在反应一段时间后关闭,结果如图6所示。

图6 NH3对SO2/SO3转化率的影响

从图6中可以发现,通入NH3后SO2/SO3转化率快速下降,经过30min 就降低至0.11%,仅为初始水平的15.5%;在NH3关闭后20min 内仍保持较低水平,直到NH3关闭后80min 才回到初始水平。NH3对SO2的氧化有极强的抑制作用,该过程虽然可逆,但是需要较长的时间才能消除NH3产生的影响。在钒钛基SCR催化剂上的脱硝过程中,NH3先吸附在催化剂表面,烟气中的NOx与吸附态的NH3在催化剂表面发生反应并被脱除[25]。当气氛中不存在NOx时,NH3大量吸附在催化剂表面,由于NH3与SO2在催化剂表面存在竞争吸附[17],NH3的存在减少了SO2在催化剂表面的吸附,导致被氧化的SO2物质的量减少;部分吸附态NH3会与吸附态SO2反应生成硫铵盐,导致被氧化的SO2物质的量进一步降低。在反应温度下,吸附在催化剂表面的SO2被氧化成SO3后会脱附并进入烟气中,但部分吸附态的NH3会与未脱附的SO3结合,生成较为稳定的硫铵盐并降低进入烟气中的SO3物质的量。在停止通入NH3后,经过80min吸附态的NH3才完全脱附,不再影响SO2的吸附过程和SO3的脱附过程,SO2/SO3转化率回到初始状态。

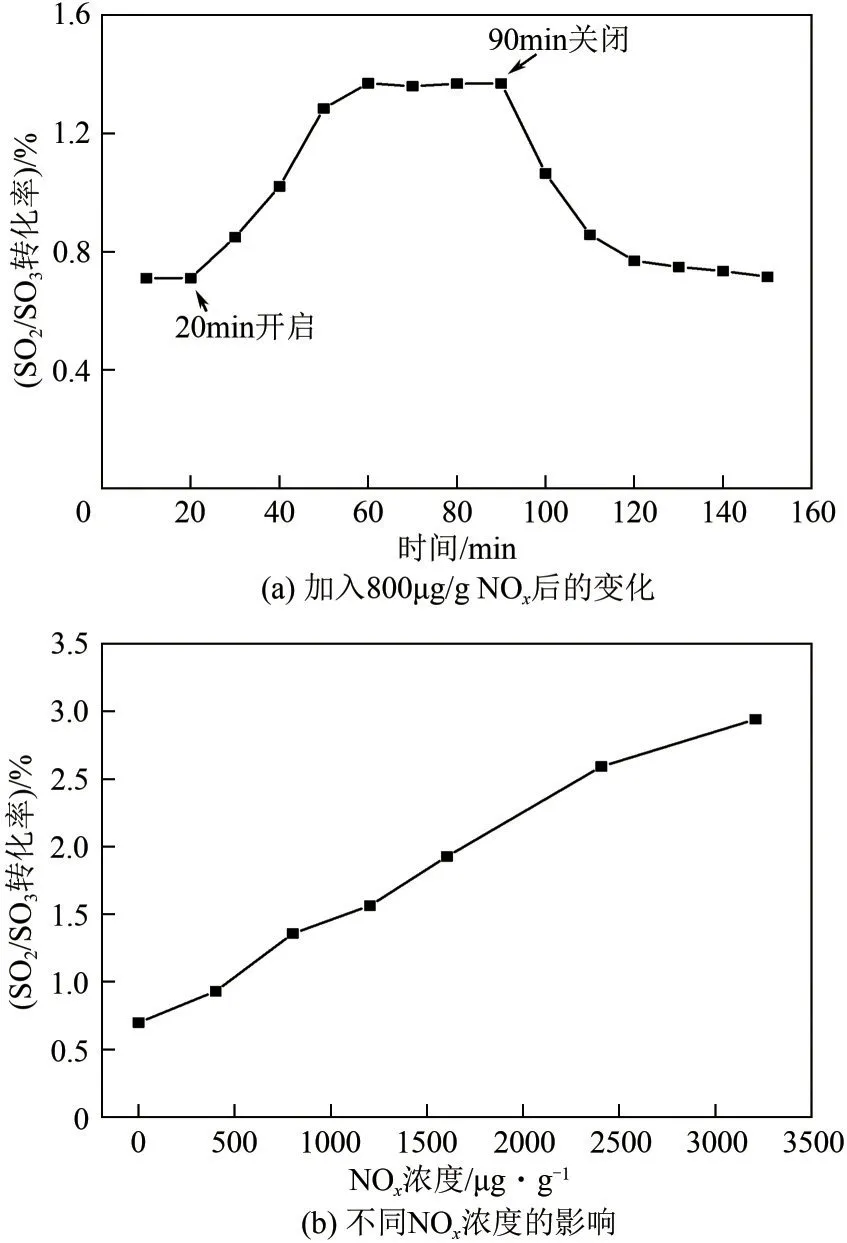

2.3.2 NOx浓度的影响

炉膛烟气中NOx主要包含NO和NO2[26],实验中使用的NO 标准气体含有部分NO2,使用烟气分析仪多次测试后发现,NO 占NOx的比例为95.14%,因此该气体可以有效模拟炉膛中的NOx。设置温度为350℃,模拟烟气2000μg/g SO2、6% O2、9% H2O,反应稳定后通入800μg/g NOx,并在反应一段时间后关闭,NOx对SO2/SO3转化率的影响结果如图7(a)所示。从图7(a)中可以发现,开始通入NOx之后SO2/SO3转化率不断上升,经过40min,SO2/SO3转化率才稳定维持在1.37%左右,是通NOx之前的1.93 倍。停止通入NOx之后,SO2/SO3转化率迅速下降,最终回到初始水平,说明NOx对SO2催化氧化过程的影响是可逆的。为了进一步研究NOx对氧化反应的影响,改变气氛中的NOx浓度,并在稳定后记录SO2/SO3转化率,结果如图7(b)所示。随着NOx浓度的增加,SO2/SO3转化率显著提高,在NOx浓度达到3200μg/g 时SO2/SO3转化率高达2.95%,是无NOx气氛下的4.15倍。

图7 NOx对SO2/SO3转化率的影响

反应前新鲜的SCR 催化剂呈淡黄色,在仅有SO2和O2的环境下反应后的催化剂呈灰黄色,而通NOx反应结束后催化剂顶端部分呈淡黄色,其他部分呈灰黄色,如图8所示。钒氧化物随着钒价态降低颜色会逐渐由橙黄变为灰色,因此灰黄色的催化剂中低价钒含量较多。通过烟气分析仪测试发现,出口处NO 浓度与入口处接近,说明NO 穿透了整个催化剂层且未参与反应,但此时NO 浓度占NOx总浓度的比例超过99%,因此推断是强氧化性气体NO2影响了反应过程;NOx中的NO2与催化剂中的钒氧化物反应并增加了其中V5+的占比,且由于NO2含量较低,与上层催化剂反应后被完全消耗。

图8 NOx气氛下催化剂形貌

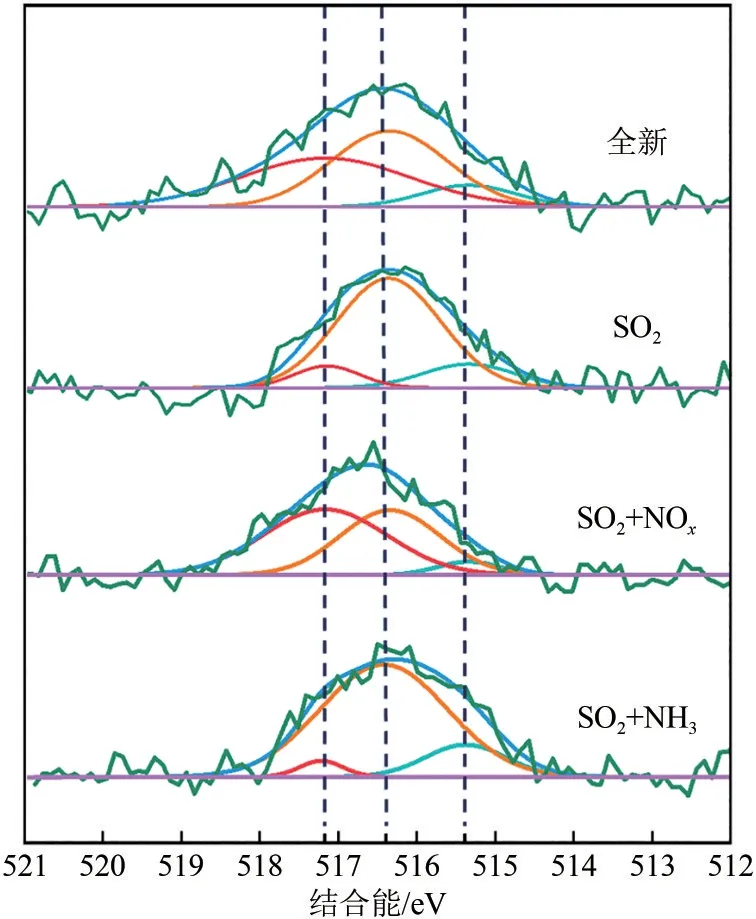

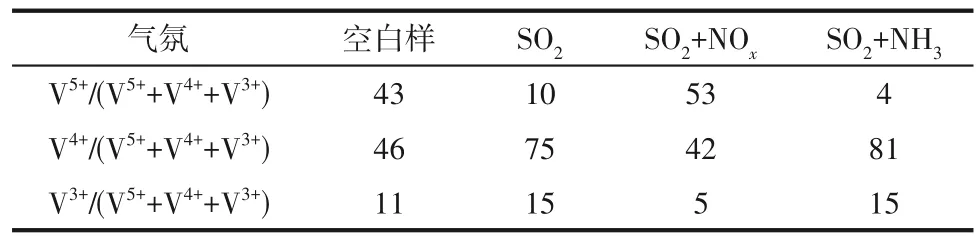

为了验证这一猜想,将一组催化剂置于350℃、2000μg/g SO2、6% O2和9% H2O 条件下6h,将另外两组催化剂置于相同工况下,但是分别添加800μg/g NOx和800μg/g NH3。反应结束后,将三组催化剂和全新催化剂一起进行XPS表征,并对V 2p轨道进行分析,结果如图9 所示。V 2p 峰通过反卷积拟合可分为V5+(517.2eV)、V4+(516.4eV)和V3+(515.4eV)三个子峰[27],通过积分计算三个峰的面积并由此得到催化剂中V5+、V4+和V3+的占比,结果如表3所示。

图9 不同气氛下产物V 2p的XPS曲线

表3 不同气氛中催化剂的钒价态分布(%)

在催化剂催化SO2生成SO3的过程中,部分钒会被还原,导致V5+的比例减少,同时V4+和V3+的比例均有增加。但是在NOx气氛中,反应的催化剂V5+比例增加且V3+比例减少,证明NO2的强氧化性会使催化剂中的钒价态升高,因此加强了催化剂的催化效果,促进了SO2的氧化过程。当气氛中存在还原性气体NH3时,催化剂中的部分钒会被氧化,与SO2气氛相比催化剂中的V5+比例明显降低,但是V3+比例没有提升。

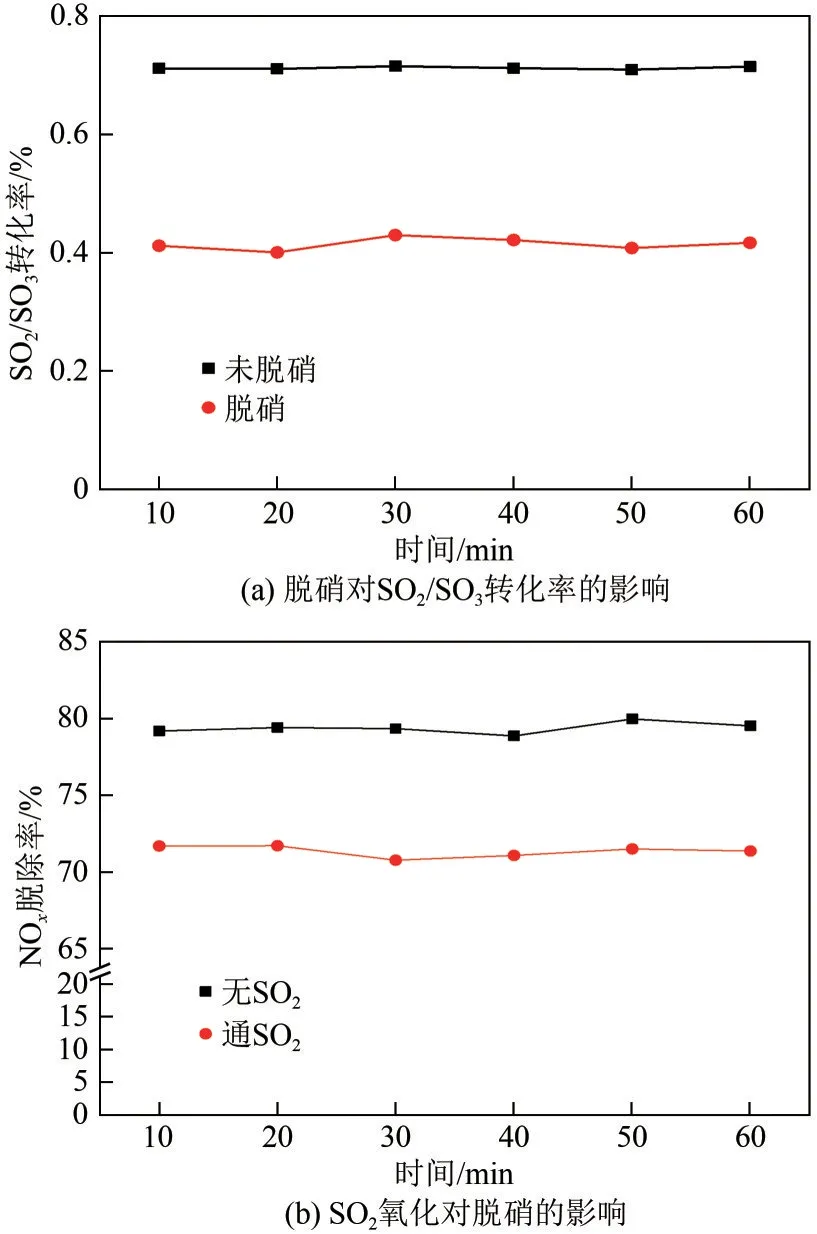

2.3.3 脱硝的影响

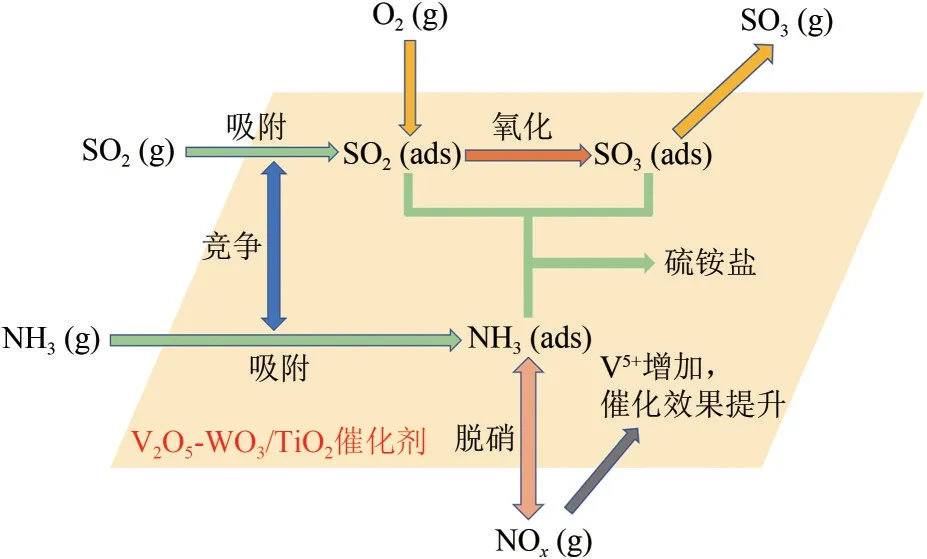

为了研究脱硝对SO2氧化过程的影响,设置温度为350℃,模拟烟气2000μg/g SO2、6% O2、9% H2O、800μg/g NO、800μg/g NH3,同时使用烟气分析仪测量尾部烟气成分,得到脱硝效率,反应稳定后的结果如图10 所示。从图10 中可以发现,模拟脱硝反应稳定时,SO2/SO3转化率平均值仅为未脱硝时的58.3%,脱硝过程对SO2的氧化反应有明显的抑制作用,而SO2的氧化反应也同样使SCR脱硝过程的平均NOx脱除率降低到了无SO2气氛下的89.9%。综合考虑NH3和NOx对催化剂及SO2氧化过程的影响,可以揭示脱硝过程与SO2氧化过程存在如下竞争关系。如图11 所示,脱硝过程中NH3首先吸附在催化剂表面,再与NOx反应完成脱硝过程,在这一过程中,SO2也会吸附在催化剂表面并转化为SO3,两个吸附过程存在竞争,且部分SO2与NH3反应生成硫铵盐,因此脱硝效率和SO3生成率都有所下降;部分吸附态NH3会与SO3结合生成硫铵盐沉积在催化剂表面,并减少了SO3的脱附量,这部分吸附态NH3的减少导致脱硝率进一步下降;未被脱除的NOx中的NO2会将部分催化剂中的V3+氧化为V5+,促进了吸附态的SO2氧化为SO3。这些过程达到平衡后,脱硝效率和SO2/SO3转化率都会下降,且催化剂表面的硫铵盐会不断沉积,导致催化剂逐渐失活。

图10 脱硝与SO2氧化的相互作用

图11 SCR催化剂上脱硝与SO2氧化的相互作用示意图

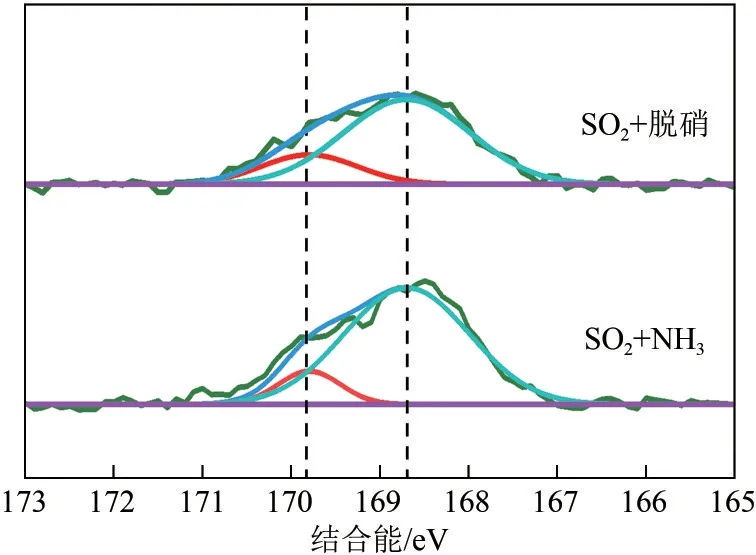

为了探究沉积在催化剂表面的硫铵盐性质,将一组催化剂置于350℃、2000μg/g SO2、6% O2、800μg/g NO、800μg/g NH3、9% H2O 条件下6h,另一组催化剂置于350℃、2000μg/g SO2、6% O2、800μg/g NH3、9% H2O条件下6h,反应结束后对两组催化剂进行XPS 表征,并对S 2p 轨道进行分析,结果如图12所示。

图12 不同气氛下产物S 2p的XPS曲线

催化剂S 2p 的XPS 曲线在168.7eV 和169.8eV处有两个峰,其中低结合能侧的峰是主峰,归属于S 2p3/2,高结合能侧的峰是肩峰,归属于S 2p1/2。硫酸盐的S 2p3/2结合能峰值在168.2~171eV 范围内,亚硫酸盐的S 2p3/2结合能峰值在165.6~167.5eV范围内[28]。因此,两种催化剂表面沉积的硫铵盐均为硫酸盐,部分SO2和NH3反应产生的亚硫酸盐在高温下全部被氧化为硫酸盐。XPS曲线主峰的积分面积能反映催化剂表面的硫铵盐物质的量,在脱硝氛围下的催化剂积分面积为2023,在800μg/g NH3氛围下的催化剂XPS 曲线主峰面积为3170,证明吸附在SCR 催化剂表面的NH3会和SO2及SO3反应生成大量硫铵盐;在脱硝过程中吸附态NH3会快速与NOx反应,但硫铵盐沉积现象仍然严重,降低了脱硝效率和催化剂使用寿命。当脱硝效率下降导致烟气中NO2含量较高时,SO2/SO3转化率会升高,同时会消耗更多NH3,进一步降低脱硝效率。实际应用中,NH3过量会导致氨逃逸和硫铵盐沉积,进而影响催化剂寿命且危害下游设备安全。为了提高脱硝效率和减少SO3生成量,可以在平均氨浓度不变的条件下提高SCR 入口附近的氨浓度,以降低SCR装置中NO2的平均浓度。

2.4 SCR组分含量对SO2/SO3转化率的影响

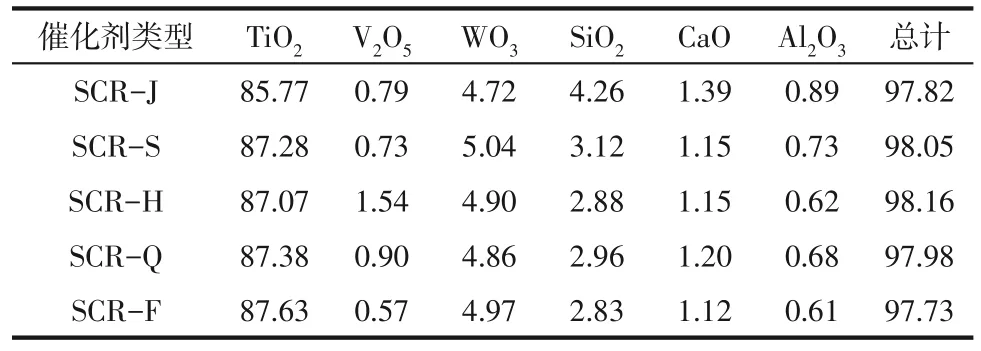

为了考察不同SCR催化剂对SO2/SO3转化率的影响,选用五家电厂取样的蜂窝式V2O5-WO3/TiO2催化剂进行实验。将来自江苏、山东和湖北电厂的三种SCR 催化剂分别命名为SCR-J、SCR-S 和SCR-H,将来自福建泉州和福州电厂的两种SCR 催化剂分别命名为SCR-Q 和SCR-F。对这些SCR 催化剂进行XRF分析,结果如表4所示,可以发现五种催化剂组成成分比例各不相同。

表4 不同SCR催化剂化学组分及其质量分数(%)

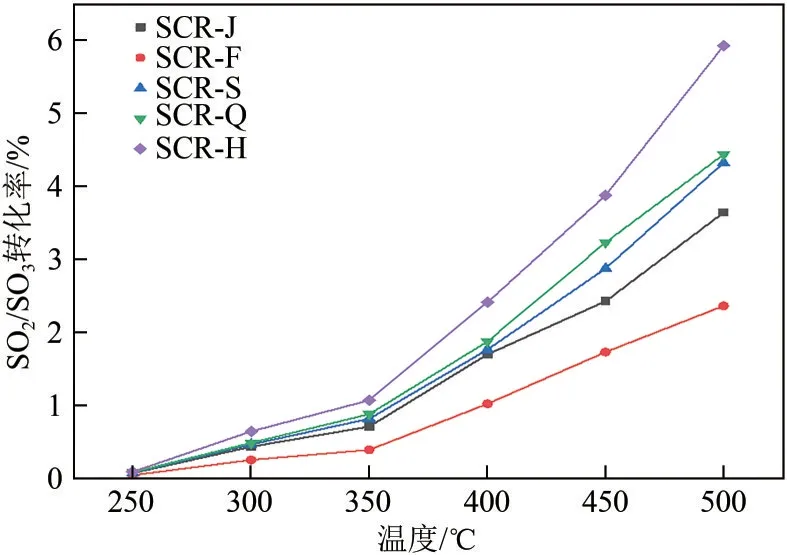

为了探明催化剂组分对SO2/SO3转化率的影响,模拟烟气设置2000μg/g SO2、6% O2、9% H2O,在250~500℃温度氛围内考察了五种催化剂对SO2的氧化效果,结果如图13所示。

图13 温度对不同SCR催化剂SO2/SO3转化率的影响

从图13 中可以发现,五种催化剂的催化效果均随着温度升高而提高,且随着温度升高各催化剂的氧化效果差距逐渐增大。在250℃时,各催化剂SO2/SO3转化率均低于0.1%,当温度升高到500℃时,催化剂SCR-H的SO2/SO3转化率能达到5.92%,而催化剂SCR-F的SO2/SO3转化率仅有2.36%。五种催化剂对SO2的催化氧化效果的差异,基本符合钒含量越高SO2/SO3转化率越高的规律。因为钒是催化剂的活性组分,在脱硝过程中起到核心作用,且随着温度升高,钒的催化活性不断升高,因此高温下不同钒含量催化剂的催化效果差距明显。在相同条件下,钒含量高的催化剂能更有效地脱除烟气中的NOx,但是也会生成更多SO3,因此在实际应用中,应在保证脱硝效率的前提下尽可能地降低催化剂钒含量。

催化剂SCR-S钒含量略低于催化剂SCR-J,但是其SO2/SO3转化率始终较高,在500℃时差值达到0.68%,说明催化剂其他组分也会影响其催化氧化SO2的过程。相关研究[16,22-23]证明V2O5-WO3/TiO2催化剂中的TiO2含量对SO2的氧化有明显的促进效果,而催化剂中加入SiO2会促进V5+向V4+转化,从而降低了SO2/SO3转化率。催化剂SCR-J 中钛含量明显低于其他催化剂,且硅含量较高,因此SO2/SO3转化率低于钒含量相近的催化剂SCR-S 和催化剂SCR-Q。在实际运用中,略微降低SCR催化剂中的钛含量并增加硅含量可以有效抑制SO3的生成。

3 结论

通过搭建模拟SCR 实验台并进行SO3生成实验,研究了温度、气氛和SCR 催化剂各组分含量对催化生成SO3的影响并得出如下结论。

(1)温度升高会加快SO3生成速率;O2含量升高会促进SO3生成,但是O2体积分数超过2%时,其波动对SO3生成速率影响较小;SO2浓度增加会导致SO3生成量增加,SCR 温度过高和高硫煤的使用均会导致SO3生成量增加。

(2)NH3与SO2在催化剂表面存在竞争吸附,同时NH3会与SO2和SO3反应生成硫铵盐沉积,因此会抑制SO3的生成速率;NOx中的NO2会提升催化剂中高价钒的占比,从而加快SO3的生成速率。

(3)使用NH3脱除NOx的脱硝过程与SO2转化过程存在竞争并会产生硫铵盐沉积,在NH3平均浓度不变的条件下,提高SCR入口附近的NH3浓度可能会提高脱硝效率并抑制SO3生成。

(4)催化剂中的TiO2和活性成分V2O5都会促进SO3生成,而SiO2会抑制SO3生成。