酯交换熔融缩聚法制备脂肪族聚碳酸酯

摘" " 要: 针对传统脂肪族聚碳酸酯(APC)的工业制备方法高污染和高能耗的问题,采用一锅法,以不同碳酸二烷基酯和直链二元醇作为缩聚单体,熔融缩聚制备APC类可降解工程塑料,研究不同碳酸二烷基酯、催化剂种类、催化剂用量、预聚时间、缩聚温度、直链二元醇碳原子数等因素对APC产物平均分子质量和产率的影响,优化缩聚工艺,并对产物的结构和热力学性能进行表征。结果表明:优化工艺条件为碳酸二甲酯(DMC)和1,4-丁二醇作为缩聚单体、乙酰丙酮锂作为催化剂且其用量为1,4-丁二醇物质的量的1.4%、预聚反应时间为4.5 h、缩聚温度达到245 ℃,此条件下所制备聚碳酸丁二醇酯(PBC)的重均分子质量达到最大值MW=4.04×104 g/mol,产率达到82.0%;分别采用DMC/1,4-丁二醇、DMC/1,5-戊二醇、DMC/1,6-己二醇制备的3种APC的初始热分解温度达到250 ℃以上,可以满足相应的使用温度条件。

关键词: 脂肪族聚碳酸酯;碳酸二烷基酯;直链二醇;酯交换;熔融缩聚法

中图分类号: TQ316.4;TQ320.62" " " " " 文献标志码: A" " " " " " " " 文章编号:" 1671-024X(2024)06-0051-10

Preparation of aliphatic polycarbonate by ester exchange melt condensation method

LI" Zhenhuan 1,2, ZOU" Yanqi2,3, LIU Chengzhi1,2

(1. School of Material Science and Engineering, Tiangong University, Tianjin 300387, China; 2. State Key Laboratory of Separation Membranes and Membrane Processes, Tiangong University, Tianjin 300387, China; 3. School of Chemical Engineering and Technology, Tiangong University, Tianjin 300387, China)

Abstract: In response to the high pollution and energy consumption issues of traditional industrial preparation methods for aliphatic polycarbonate (APC), using a one pot method with different alkyl carbonates and linear diols were used as condensation monomers, and APC type degradable engineering plastics were prepared by melt condensation. The influence of different types of dialkyl carbonate, catalyst types, catalyst dosages, prepolymerization times, temperature and the number of carbon atoms in diols on the MW and yield of APC products was studied. The condensation process was optimized and the structure and thermodynamic properties of the prepared product were characterized. The results indicate that the optimized process conditions are dimethyl carbonate (DMC) and 1,4-butanediol as condensation monomers, lithium acetylacetonate is used as a catalyst and its dosage is 1.4% of the amount of 1,4-butanediol substance, the pre-polymerization reaction time is 4.5 h and the condensation temperature reaches 245 ℃. The weight average molecular weight of the prepared polybutylene carbonate reaches MW=4.04×104 g/mol, and the yield reaches 82.0%. Using DMC/1,4-butanediol, DMC/1,5-pentanediol, DMC/1,6-hexanediol, respectively, three types of APC are prepared and its initial thermal decomposition temperature reaches above 250 ℃, which can meet the corresponding temperature conditions for usage.

Key words:" aliphatic polycarbonate(APC); dialkyl carbonate; straight chain diols; ester exchange; melt condensation method

生物聚合物是一种具有可持续性、化学通用性、生物相容性的可降解的生态友好材料[1-2],生物聚合物的发展缓解了未来工业化对资源环境所带来的冲击,减少了传统合成塑料对石油资源的消耗和对环境的危害。

聚碳酸酯(PC)是一种具有良好的生物相容性[3]、可降解性[4]、无毒性的生物聚合物[5-6],同时,也是一种具有耐冲击性[7]、高抗蠕变性、优异透明度和良好热稳定性[8]的工程热塑料[9-12],是基于可再生能源开发的一种新型绿色化工产品[13-14]。聚碳酸酯产品在未来可能会取代传统高能耗、高污染的工业塑料,实现化工产品的转型升级[15-16]。与传统脂肪族聚碳酸酯(BPA-PC)相比,脂肪族聚碳酸酯(APC)因其无毒、链段柔软、可加工性能强,且具有良好的生物相容性、可降解性和气体阻隔性[17],越来越成为未来发展研究的焦点。APC在环境中可自然降解且不产生羧酸等酸性物质,因此可应用于生物医药、包装材料、气体分离膜等领域[18]。工业上通过二氧化碳与环氧化合物共聚制备生产APC [19-22],但是其制备效率较低、成本较高、环境污染严重。而碳酸酯与二醇的熔融聚合无疑是现代最有前途的聚碳酸酯绿色生产路线。

本文主要是以熔融聚合代替传统的聚合方式,以碳酸二烷基酯与不同直链二醇为原料熔融缩聚制备APC,探究其可控聚合条件,以期为APC的绿色环保工业化生产提供参考。

1 实验部分

1.1 原料、试剂与设备

原料与试剂:碳酸二甲酯、碳酸二丁酯、1,4-丁二醇、乙酰丙酮锂、醋酸锑、甲醇钠、碳酸铯,均为分析纯,上海麦克林生化科技有限公司;碳酸二乙酯,分析纯,天津市化学试剂研究所;1,3-丙二醇、二氯甲烷,均为分析纯,天津市科密欧化学试剂有限公司;1,5-戊二醇、1,6-己二醇,均为分析纯,阿拉丁试剂有限公司;二丁基氧化锡,分析纯,北京伊诺凯科技有限公司;甲醇,分析纯,天津市风船化学试剂有限公司。以上试剂购买后未经进一步纯化处理,直接使用。

实验设备:ZNHW-500ML型沙浴恒温数显加热套,巩义市予华仪器有限公司;SHZ-95B型循环水真空泵,巩义市英峪高科仪器厂;聚合反应装置,自制;TURBO-16T型高速直联旋片式真空机,临海市谭氏真空设备有限公司;DZF-6050型真空干燥箱,巩义市英峪高科仪器有限公司;WB2000-M型电动搅拌器,德国维根公司;NICOLET iS50型傅里叶变换红外光谱,美国赛默飞世尔科技公司;AVANCE AV 400 MHz型液体核磁共振波谱仪、D8 DISCOVER 型X射线衍射仪,德国布鲁克公司;TDA-ma型凝胶液相色谱仪,英国马尔文公司;DSC200F3型差式扫描量热分析仪、TG209F3Tarsus型热重分析仪,德国耐驰公司。

1.2 熔融酯交换法制备APC的反应原理

熔融酯交换一锅法制备脂肪族聚碳酸酯的原理如图1所示。

图1中,全程为可逆反应过程。由于碳酸二烷基酯与直链二醇缩聚反应的反应平衡常数较低,因而加入催化剂提高反应速率。在酯交换反应过程中,通过催化剂阳离子攻击羰基,与其形成弱的相互作用,提高羰基官能团活性;催化剂的阴离子与直链二醇中的—OH发生亲核反应。随着电子转移使得C(■O)—OCH3的羰基断裂,接着与二醇发生甲酯化反应形成单边羧甲基中间体,而O—CH3基团脱落后与二醇新的氢键结合形成副产物醇,得到中间体A。在催化剂的作用下酯交换、缩聚和提纯,最终形成两端羧甲基中间体B。酯交换反应结束后,进入缩聚反应阶段,高温条件降低了反应物的粘度,配合高真空度不断地去除未反应的碳酸二烷基酯和小分子副产物。同时不断将中间体B两端的二甲酯重复聚合,而未反应完全的中间体A也通过一端羟基与另一端的甲酯发生酯交换反应,不断增加链长形成均匀的低聚物,并且形成新的副产物。链段不断脱除小分子副产物,提高链段聚合度,最终缩聚得到高分子质量的APC。

1.3 实验装置及步骤

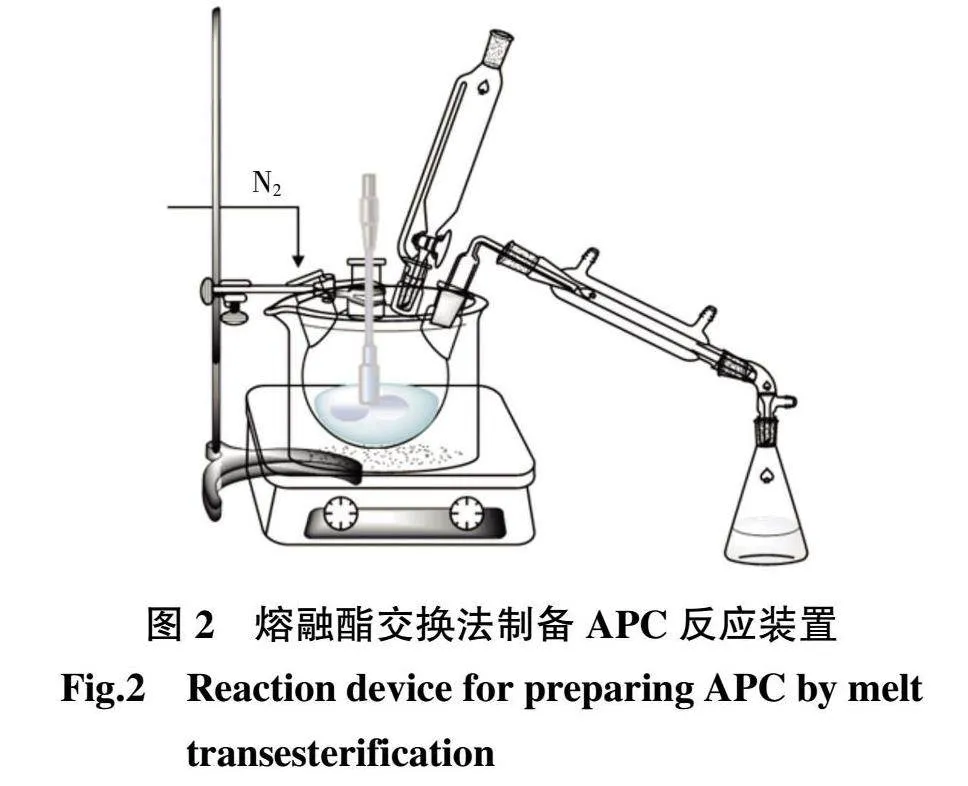

酯交换反应的实验装置如图2所示。

图2中,四口烧瓶正中间连接搅拌桨,其他三口分别连通氮气、恒压滴液漏斗、直形冷凝管;直形冷凝管一端连接转接头,另一端连接牛角管向锥形瓶中收集副产物。而缩聚反应阶段通过真空泵对反应体系提供高真空环境,为了防止倒吸现象,将锥形瓶替换成缓冲瓶。

本文以碳酸二甲酯(dimethyl carbonate, DMC)、碳酸二乙酯(diethyl carbonate, DEC)和碳酸二丁酯(dibutyl carbonate, DBC)作为碳源,以碳原子数C=2~6的直链二醇(乙二醇、1,3-丙二醇、1,4-丁二醇、1,5-戊二醇和1,6-己二醇)作为缩聚单体,制备脂肪族聚碳酸酯(APC)。以DMC和1,4-丁二醇反应为例,其具体反应步骤如下。

(1) 酯交换阶段:在氮气气氛的保护下隔绝空气防止氧化,向其中加入DMC(45.04 g,0.5 mol)、1,4-丁二醇(18.02 g,0.2 mol)及其催化剂(为醇摩尔量的0.8%~1.4%)。首先通入氮气吹扫15 min,保证排出体系内的空气,而后将沙浴温度升至80 ℃并保持10 min进行预热,打开搅拌器控制搅拌速率100 r/min。接着再将体系升温至100 ℃保持10~15 min,保证内外壁温度稳定且一致,打开恒压滴液漏斗开关滴加DMC且在2 h内滴完。DMC滴加完毕后,加速反应的正向进行,以阶梯式升温方式,将反应温度缓慢升至110 ℃,维持整个酯交换反应时间在4~5 h,并且持续通入氮气将副产物甲醇排出反应体系进入锥形瓶,促进酯化正向进行。酯交换反应结束后,缓慢升温至135 ℃,蒸出多余DMC和醇副产物。

(2) 缩聚阶段:为了防止低压造成液体沸点降低,引起过度发泡和暴沸现象将低聚物直接脱离反应体系,导致反应产率降低的问题,缩聚阶段通过预聚缓慢提高真空度控制链段均匀聚合。首先将反应体系连接真空水泵,以10 ℃为升温梯度缓慢升温至205 ℃,整个升温过程维持在3.5~5.0 h。而后转接油泵进一步提高缩聚真空度至500 Pa,以5 ℃为升温梯度在4~5 h内升温至235~265 ℃。

(3) 提纯:缩聚反应结束后,待反应体系冷却至室温,加入适量的二氯甲烷超声30~60 min,将产物完全溶解。溶解后形成的溶液加入恒压滴液漏斗中,滴进装有甲醇的烧杯中,边搅拌边滴加。对于分子质量较大且粘稠的产物,应减小滴加速率,加快搅拌速率,使得二氯甲烷溶剂完全被洗出,将沉淀出的APC用布氏漏斗进行过滤,然后放于真空烘箱中烘干。整个提纯步骤反复3次,确保将溶剂完全洗出。

将DMC和1,4-丁二醇的产物命名为聚碳酸丁二醇酯(PBC);将DMC与1,5-戊二醇的产物命名为聚碳酸戊二醇酯(PPC);将DMC与1,6-己二醇的产物命名为聚碳酸己二醇酯(PHC)。以此类推。

1.4 脂肪族聚碳酸酯的结构与性能表征

1.4.1 傅里叶变换红外光谱分析(FT-IR)

通过FT-IR对样品的特征官能团进行表征,测试光谱范围为400~4 000 cm-1,分辨率为1 cm-1。

1.4.2 核磁共振波谱分析(NMR)

通过强磁场使得原子核发生能级跃迁,进而对样品聚合物的化学结构进行分析。测试前对样品进行提纯以完全去除溶剂杂质,送样前需干燥。测试条件:以氘代二甲基亚砜(DMSO-d6)为溶剂,经过超声完全溶解后滴入核磁管中送样测试。

1.4.3 凝胶液相色谱(GPC)

多检测器凝胶渗透液相色谱仪可以通过示差折光检测器和黏度检测器直接测试物质的特性黏度,确定不同样品准确的分子质量。测试条件:以色谱级四氢呋喃(THF)为溶剂,配备质量浓度为0.005 g/mL溶液,经过超声溶解后以封口膜封闭样品送样。

1.4.4 差式扫描量热分析(DSC)

测试样品在氮气气氛(50 mL /min)下在不同升降温过程中热量的变化情况。送样前需完全干燥,样品(5 mg)放在铝坩埚中,在流速50 mL /min氮气气氛的保护下,将温度从室温快速升温至200 ℃,恒温5 min以消除热历史,第2次升温从室温以10 ℃/min升温至200 ℃,记录第2次升温的曲线。玻璃化转变温度(Tg)取热转变台阶的中值,熔融温度(Tm)取吸热峰的最小值。

1.4.5 热重分析(TG)

在程序升温过程中,被分析样品的质量随着温度变化可反映出聚合物的热稳定性、热分解情况及其杂质组成等相关信息。测试条件:10 mg样品置于氧化铝坩埚中,在氮气气氛下,以10 ℃/min从常温上升至600 ℃,从而根据最大失重率下的温度来判断聚合物的稳定性。

1.4.6 X-射线粉末衍射分析(XRD)

对聚合物样品的结晶性能变化进行表征,测试条件为:Cu辐射,管电压为40 V,管电流为30 mA,连续扫描,扫描角度范围2θ = 0.8°~80°。X-射线从不同方向照射样品,在不同的晶面发生衍射,通过布拉格方程计算衍射线方向与晶体结构之间的关系。

2 结果与讨论

2.1 聚合工艺优化

2.1.1碳源筛选

以熔融缩聚方式生产的聚碳酸酯通常是以碳酸二烷基酯与直链二醇为原料,其中常用的碳酸二烷基酯有碳酸二甲酯、碳酸二苯酯。碳酸二苯酯的酯交换产物为苯酚,苯酚被世界卫生组织列入第3类致癌物清单,其具有高度腐蚀性和毒性,并且沸点高不易被脱除;整个熔融缩聚为可逆反应,苯酚的热稳定性高因而不易从反应体系中脱除,不利于体系的酯化反应正向进行,因此需要提供极高的反应温度,在该过程中消耗了大量的能量。

碳酸二甲酯作为一种“绿色”化工原料,其生产工艺符合绿色环保理念,采用CO2与甲醇直接反应法,因其分子结构中存在羰基、甲氧基,且价格相对低廉而被广泛应用于生产聚碳酸酯。碳酸二乙酯常作为有机合成的中间体,其具有乙氧基活性基团,分子中含氧量高,黏度较低。碳酸二丁酯(dibutyl carbonate, DBC)作为石化工业中重要的长链有机碳酸盐,其具有较高的热稳定性和溶解性,是有机合成反应中常用的中间体和有效的有机溶剂,被广泛地应用于各种有机高分子材料的生产。选择碳酸二丁酯作为本文聚碳酸反应的单体之一,合成聚碳酸酯的反应装置相对简易,因其本身具有高热稳定性,与所生成的副产物沸点差距较大,不会随副产物的馏出而离开反应体系,并且所生成的副产物丁醇易脱除,加速反应向着正向进行,为放大反应进行工业生产提供了可能性。所以本文选用碳酸二甲酯、碳酸二乙酯、碳酸二丁酯作为脂肪族聚碳酸酯缩聚的碳源进行类比讨论。

虽然在酯化反应过程中,碳酸酯羰基两端的甲基、乙基、丁基会随着分子链的断裂脱除与直链二醇脱除的H+结合形成醇离开反应体系,但是在实际反应的过程中,由于碳酸酯羰基两端的基团与醇反应活性、醇脱除的沸点以及形成的低聚体稳定性不同,从而对生成脂肪族聚碳酸酯的性质产生了不同的影响,如表1所示。

由表1可知,几种碳酸酯所需的缩聚时间为6~10" h,DMC所需的缩聚时间最短为6 h,其次DBC需要8 h,而DEC所需的缩聚时间最长为10 h。从分子质量来看,DMC反应生成的聚合物重均分子质量最高为Mw=23 300 g/mol,而DEC与DBC所生成的聚合物其重均分子质量约减少20%,且两者无差距。而DEC生成的PC分子质量分布由DMC时的PDI=1.49增宽至PDI=1.84,DEC的分子质量分布略有不均匀,而DBC生成的PC分子质量分布减窄至PDI=1.59。同时随着酯的两端烷基链段的增长,其产率依次降低,由82.03%降低至58.47%。从颜色外观上看,以DMC为原料得到的聚合物颜色明显变黄,DEC为原料形成的聚合物颜色洁白,DBC为原料形成的聚合物颜色较为洁白。综合分析缩聚时间、分子质量及其分布、产率,可知以DMC为原料得到的聚合物较为优质,而且碳酸二甲酯DMC的价格最为便宜,经济成本较低,因此选择DMC作为后续合成APC的碳源。

2.1.2 催化剂筛选

熔融缩聚脂肪族聚碳酸酯全过程是可逆反应,所提供的高温和高真空度的条件均是为了促使反应正向进行,因此,筛选合适的催化剂提高反应速率、收率,进一步获得高分子质量产物是目前研究的焦点。

不同的催化剂对熔融聚合反应的作用位点不同,催化反应机理差异导致催化效果不同。过高的催化活性易形成爆聚,使得反应失去控制,导致分子质量分布不均匀;反应活性较低的催化剂延迟反应聚合结束时间,降低经济效益。无机金属催化剂残留在聚合物内会对人体产生不可逆伤害,所以常常利用有机类催化剂取代无机金属基碱类催化剂。因此,本文选择乙酰丙酮锂、离子液体催化剂、二丁基氧化锡、甲醇钠、锑系催化剂包括醋酸锑、乙二醇锑作为筛选对象,考察这5种催化剂对于APC反应过程及产物的影响。以合成PBC为例进行投料反应,投料摩尔比为DMC ∶ 1,4-丁二醇=2.5 ∶ 1,酯交换反应时间为4 h,酯交换温度100 ℃,预聚反应时间4 h,高真空缩聚阶段反应温度245 ℃,减压缩聚真空度为500 Pa,反应时间为4 h,在此条件下,几种催化剂对于聚合反应过程及产物的影响如表2所示。

由表2可知,5种催化剂中显然以乙酰丙酮锂作为催化剂反应所得产物的收率最高为89.1%,而甲醇钠与碳酸铯作为催化剂的反应产物收率近似,分别为84.45%、82.46%,而传统催化聚酯的锡类催化剂二丁基氧化锡,其作为催化剂所得产物的收率不高为78.50%,按照整体的收率大小可将催化剂排序为乙酰丙酮锂gt;甲醇钠gt;碳酸铯gt;二丁基氧化锡。同时,发现锑系类催化剂对于熔融聚合脂肪聚碳酸酯没有催化作用,既没有催化酯交换反应形成副产物甲醇,也没有促进缩聚反应链段聚合。按照重均分子质量大小可将催化剂排序为甲醇钠gt;乙酰丙酮锂gt;碳酸铯gt;二丁基氧化锡,按照聚合物分子质量分布程度即PDI大小将催化剂排序为乙酰丙酮锂lt;二丁基氧化锡lt;碳酸铯lt;甲醇钠。综上所述,5种催化剂中乙酰丙酮锂的催化性能相对优异,因此,选择乙酰丙酮锂作为后续反应条件探究的催化剂。

催化剂用量大小会影响整个熔融缩聚反应。催化剂比例低则产生极少的作用位点,不能够完全激活所有反应物转化;而催化剂比例高则反应速率过快,致使短时间内形成大量高聚物,而后在高温下发生分解,最终导致聚合物分子质量分布不均匀。乙酰丙酮锂不同摩尔分数(与醇用量作比较)条件下所得产物PBC的Mw和PDI结果如图3所示。

由图3可知,提高催化剂比例,聚合物的分子质量开始小幅度提高后大幅度攀升而后略有下降。催化剂摩尔分数为0.8%~1.4%(醇)时,催化剂用量增大,与反应物的接触机会增多,提供了更多的作用位点;而当催化剂摩尔分数高于1.4%时,聚合物分子质量略有下降,说明了过量的催化剂导致了热分解以及副反应的增多。同时分析分散性指数PDI曲线,随着催化剂用量提高,聚合物分子质量分布趋于均匀,当催化剂摩尔分数分别为1.2%、1.4%时,PDI=1.42、1.50,说明此时聚合物分散度小。而当催化剂摩尔分数继续提高时,分散度增大至PDI=1.87,说明反应过程中存在着聚合和降解之间的竞争。综合来看,催化剂用量过多导致降解的速率大于聚合的速率,并且过多的催化剂使得反应产生大量的副产物,物质的分子质量分布不均匀。由此,选择催化剂乙酰丙酮锂摩尔分数为1.4%作为进一步研究的最佳催化剂用量。

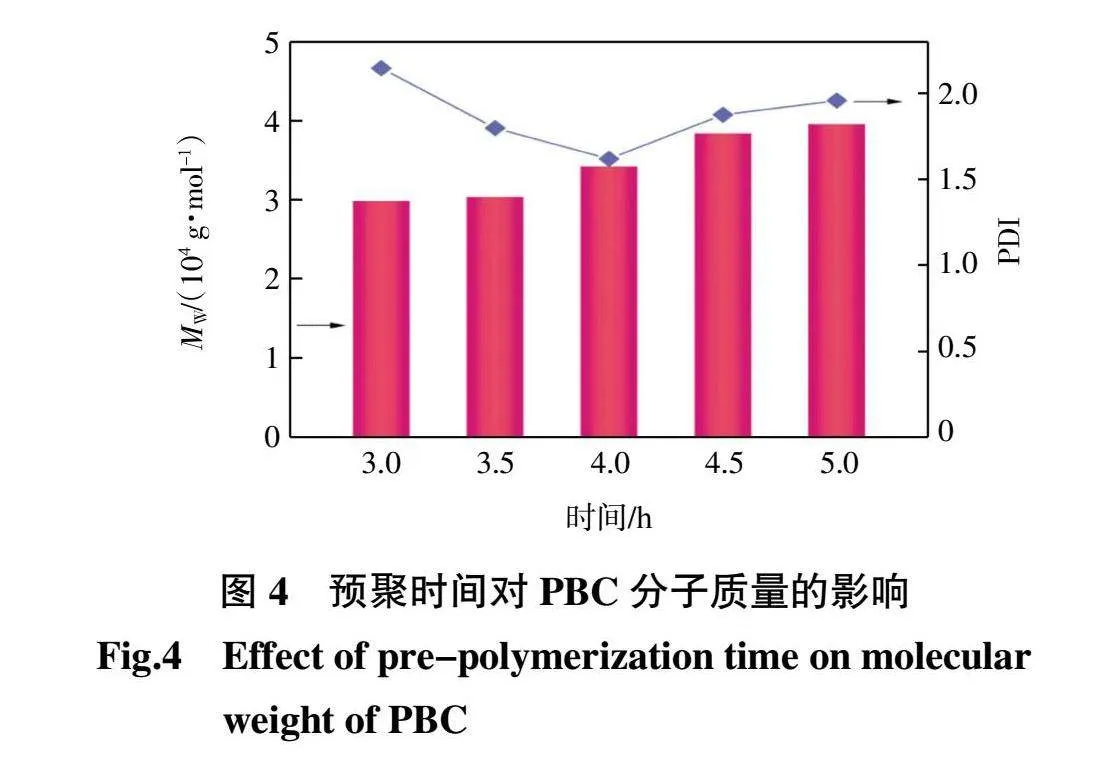

2.1.3 预聚时间对APC分子质量的影响

酯交换反应结束后,聚合进入缩聚阶段,提高真空度有利于副产物甲醇和未反应的DMC小分子的脱除。由于在合成脂肪族聚碳酸酯的过程中,酯交换阶段形成的低聚物中间体极不稳定,若急速降低体系内的真空度,易使得中间体被抽出反应体系,降低反应收率。为了解决此问题,本文将低聚物聚合阶段细分为预聚和缩聚,预聚是指在缩聚过程中缓慢升高真空度的过渡阶段。在催化剂乙酰丙酮锂摩尔分数(与BDO做比较)为1.4%、DMC与BDO摩尔比为2.5、 酯交换温度为100 ℃、缩聚温度为240 ℃的条件下,预聚时间对产物PBC分子质量的影响如图4所示。

由图4可知,在固定催化剂、反应温度、时间及其他操作步骤的基础上,通过延长预聚反应时间,当预聚时间从3.0 h提高至3.5 h,PBC的分子质量开始有了提高,而当预聚时间从4.0 h延长至4.5 h时,PBC的重均分子质量有明显的跃迁式提高,从Mw=3.42×104 g/mol升至Mw=4.04×104 g/mol,而将预聚时间继续延长,Mw并没有明显的增长,反而使得分子质量分布PDI增宽,说明过长的预聚时间不会持续提高聚合物的分子质量,反而因真空度过低,无法及时排除小分子副产物,使得中间体无法继续聚合。因此,确定预聚时间为4.5 h作为预聚阶段的最佳反应时间。

2.1.4 缩聚温度对APC分子质量的影响

在催化剂与BDO摩尔比为1.4%、DMC与BDO摩尔比为2.5、酯交换温度为100 ℃、预聚时间为4.5 h,缩聚时间4 h的条件下,考察缩聚反应时间对于PBC合成的影响,结果如图5所示。

由图5可知,当温度为205 ℃增加至225 ℃时,PBC的重均分子质量从Mw=0.92×104 g/mol提高到Mw=1.72×104 g/mol,说明较低的缩聚温度不能提供足够的反应热促进反应正向进行。而当缩聚温度继续升高至235 ℃,PBC的重均分子量迅速提高至Mw=3.43×104 g/mol,这是因为缩聚温度的升高使得反应体系的黏度下降,促进缩聚过程的传质,进而扩大聚合物分子链。当缩聚温度达到245 ℃时,PBC的分子质量达到最大值Mw=4.04×104 g/mol,此时分子质量分布PDI最窄。若继续提高温度,分子质量则不增反降,分子质量分布PDI变宽,可能是由于过高的反应温度引起了聚合物热分解及其副反应,过高的缩聚温度使生成物颜色明显加深也侧面证实了此推测。因此,适宜的缩聚温度对于APC的合成反应至关重要,随着缩聚温度的升高,高聚物的分子质量不会持续提高,当温度越过其最佳缩聚温度则不利于聚合物的链段扩大。对于DMC与1,4-丁二醇的熔融缩聚反应而言,245 ℃是促进其缩聚的最佳温度。

2.1.5 直链二醇碳原子数对APC分子质量的影响

实验发现,当选定DMC作为原料之一,随着另一原料直链二醇的碳链增长,单一的缩聚温度并不能统一聚合出高分子质量的APC产物。本文集中选择了碳原子数nC=2~6的直链二醇作为单体B,分别为乙二醇、1,3-丙二醇、1,4-丁二醇、1,5-戊二醇和1,6-己二醇。当nC=2时,乙二醇与DMC在缩聚过程中极易自聚形成环乙烷[23],并在最终聚合物中占据主导地位,所以不能得到APC目标产物,因此本文主要研究对象为nC=3,4,5,6的直链二醇。随着二醇碳原子数的增加,缩聚温度对不同直链二醇与DMC缩聚所制备APC产物的影响如图6所示。

由图6可知:

(1) 当nC=3时(图6(a)),整体来看1,3-丙二醇与DMC熔融缩聚形成产物,其重均分子质量都集中在1.50×104 g/mol以下,且缩聚温度在235 ℃时,聚合物最高重均分子质量Mw=1.25×104 g/mol,产率仅仅为56.8%。这是因为在缩聚过程中形成了环状碳酸盐副产物形成了醚键,同时存在着其他副产物如环丙烷、烯丙醇等[23],导致其产率降低且聚合物分子质量最低,不能提供APC有效的使用工况;而且以碳酸二甲酯与1,3-丙二醇为原料合成的聚合物在常温下为熔融状态,不适用于常温膜的使用工况环境,

(2) 当nC=4时(图6(b)),聚合物分子质量有了极大的提升,当温度由235 ℃提高到245 ℃,APC的重均分子质量Mw从2.35×104 g/mol增长到4.04×104 g/mol并达到最大分子质量,其产率也达到最高峰值82%。但是当温度从245 ℃提高到255 ℃,其重均分子质量并未继续大幅度提高,与前者分子质量差距微小,继续升温至275 ℃,分子质量和产率不升反降。

(3) 当nC=5时(图6(c)),缩聚温度由235 ℃提高至255 ℃时,重均分子质量由Mw=2.65×104 g/mol大幅度提升至Mw=3.68×104 g/mol达到高点,而继续升温至275 ℃,同样其产物分子质量和产率开始明显下降。

(4) 当nC=6时(图6(d)),随着温度由235 ℃上升到255 ℃其聚合物分子质量缓慢提高,缩聚温度到达265 ℃时分子质量迅速提高达到聚合物分子质量的最高点,此时Mw=4.08×104 g/mol,若继续升温分子质量变化不大。

nC=4、5、6的直链二醇在缩聚过程中均存在一个温度可使得分子质量提高至最大化,分别为245、255、265 ℃,这说明随着直链二醇碳原子数的增加,其缩聚碳氧单键的断裂和碳酸酯键的形成越困难,需要真空降低中间体的沸点,通过高温将其脱除,促进缩聚反应正向进行。

以反应原料DMC和直链二醇(nC=4、5、6)的摩尔比为2.5 ∶ 1,采用乙酰丙酮锂作为催化剂(为直链二醇摩尔量的1.4%),缩聚温度为达到产物最大重均分子质量所需温度,合成了3种脂肪族聚碳酸酯PBC、PPC、PHC,结果如表3所示。

产率为基于直链二醇100%转化率转化为脂肪族聚碳酸酯的理论值的百分比。由表3可知,3种APC的产率PBCgt;PPCgt;PHC,且产率均高于70%。APC聚合过程中,高温真空的聚合条件使得小分子重复单元破裂而形成相应的环状碳酸盐,并且低聚物在高温高真空度的缩聚过程中易被蒸出,此两种原因也解释了APC的产率均小于100%。从脂肪族聚碳酸酯的分子质量及分散度可以分析得出:本文所合成的聚碳酸酯材料的分子质量相对较高,其中PBC的分子质量最大Mw=4.04×104 g/mol,Mn=2.70×104 g/mol,这赋予了其良好的机械性能,能满足常规的使用工况条件,所合成的APC的分散度PDI也均小于2,标志着其分子质量分布均匀。

综合来看,并不是随着直链二醇分子质量的增加,其产物的重均分子质量就会提升,1,5-戊二醇/DMC产物PPC的分子质量明显低于1,4-丁二醇/DMC产物PBC,而1,4-丁二醇/DMC和1,6-己二醇/DMC作为缩聚单体时,分子质量可分别达到Mw=4.04×104 g/mol和Mw=3.38×104 g/mol,但1,6-己二醇/DMC做单体时产物PHC产率为73.69%,明显低于1,4-丁二醇/DMC产物PBC的产率82.03%,且其反应所需温度高,在工业上来说,1,4-丁二醇/DMC反应更为经济合理。

2.2 不同APC的结构表征

2.2.1 红外分子官能团分析

采用碳酸二甲酯DMC作为缩聚单体A与碳原子个数nC=4~6的直链二醇在熔融缩聚优化工艺条件下合成了PBC、PPC、PHC,其聚合产物的红外光谱图如图7所示。

由图7可知,2 965 cm-1和1 398 cm-1处为端基中的甲酯基(O—CH3)中C—H单键伸缩及弯曲振动所引起的吸收峰,1 727 cm-1处属于碳酸酯基碳氧双键(CO)之间伸缩振动引起的吸收峰,1 231 cm-1和 1 025 cm-1属于碳酸酯基碳氧单键(O—C—O)的振动引起的吸收峰,并且随着直链二醇碳原子数增多,由于聚合度增加其吸收峰发生了增强现象。根据以上吸收峰的位置及分析结果,可以判断其产物均为APC脂肪族聚碳酸酯。

2.2.2 核磁共振氢谱分析

利用核磁共振氢谱1H NMR(400 MHz,DMSO-d6)对生成的APC进行结构表征,核磁分析谱图如图8所示。

通过图8共振信号分析确定目标产物PBC、PPC、PHC的质子位置结构,结果如下:

(1) PBC(化学位移δ):4.07(s,-O-C(O)-O-CH2-CH2-CH2-CH2-O-C(O)-O-),3.25(s,-O-C(O)-O-CH3), 1.63(m," -O-C(O)-O-CH2-CH2-CH2-CH2-O-C(O)-O-)

(2) PPC( 化学位移δ):4.05(t,-O-C(O)-O-CH2-CH2-CH2-CH2-CH2-O-C(O)-O-),3.33(s,-O-C(O)-O-CH3),1.63-1.58(m,-O-C(O)-O-CH2-CH2-CH2-CH2-CH2-O-C(O)-O-),1.37-1.30(m,-O-C(O)-O-CH2-CH2-CH2-CH2-CH2-O-C(O)-O-)

(3) PHC(化学位移δ):4.04(t,-O-C(O)-O-CH2-CH2-CH2-CH2-CH2-CH2-O-C(O)-O-),3.34(s,-O-C(O)-O-CH3),1.54-1.58(m,-O-C(O)-O-CH2-CH2-CH2-CH2-CH2-CH2-O-C(O)-O-), 1.25~1.29 (m, -O-C(O)-O-CH2-CH2-CH2-CH2-CH2-CH2-O-C(O)-O-)

以PBC为例,经过提纯处理后的产物特征峰明显,几乎不存在其他杂质。PBC纯物质谱图里共包含3个特征峰,其中化学位移δ=4.07处的单峰是分子链中a-CH2的亚甲基氢的峰,δ=3.25处为甲酯化端基—O—CH3峰,δ=1.63处的单峰为分子直链中b-CH2亚甲基氢的峰,且a、b 这2种亚甲基的峰积分面积之比与其结构吻合。据此,可以说明所生产的聚合物具备脂肪族聚碳酸酯的结构,是所期望生成的目标产物。

2.2.3 X-射线衍射分析

聚合物的结晶度是决定聚合物本身的热力学性能、机械性能以及可降解性的因素之一。通过X-射线衍射对所合成的PBC、PPC、PHC粉末进行分析以研究其晶体结构和结晶度,如图9所示。

高聚物的结晶性主要分为无定型聚合物和半结晶性聚合物,无定型聚合物的分子排列不规则,分子链具有柔性,链段排列不规整,而半结晶性聚合物具有一定的结晶性,其分子晶格排列较为规整。显然,3种APC聚合物均显示出明显的结晶度,PBC的特征衍射峰出现在2θ=21.3°和24.2°,PPC的特征衍射峰出现2θ=20.9°和22.6°,PHC的特征衍射峰出现在2θ=20.3°和23.7°,因此本文所合成的3种APC均为半结晶型高聚物,其结论贴合文献[1,10]的报道。

2.2.4 热力学性能分析

热力学性能是衡量聚合物材料是否能够适应其使用工况的重要手段,通过差式扫描量热仪(DSC)和热重分析(TG)对APC的基本热性能进行了表征,结果如表4和图10所示。

由表4可知,随着直链中亚甲基数n的增多,熔点Tm有所降低,PBC的熔点最高为65.3 ℃,PHC最低为55.1 ℃。这是由于链段的增长,聚合物的分子链柔性增加。同时玻璃化转变温度Tg的降低也证实了此推测。

由图10可知,在APC的整个TG曲线中只有一个失重峰,几乎没有其他的杂质;PBC的初始分解温度为T( d,0 )=250 ℃,同时随着分子单元结构中碳链的延长,其初始分解温度发生均匀的提高,PPC与PHC的初始分解温度T( d,0 )分别为272、292 ℃;其最大分解速率温度T( d,max )存在同样的规律,PBC、PPC、PHC的T( d,max )分别为292、334和350 ℃。由此可知,本文所合成的APC的初始分解温度T( d,0 )均在250 ℃以上,其最大分解速率温度T( d,max )均在292 ℃以上。

3 结 论

以不同碳原子数量的直链二醇与碳酸二烷基酯为原料,采用一锅熔融缩聚法合成高分子质量脂肪族聚碳酸酯,探索制备高分子质量APC的合成条件,成功制备了3种高分子质量的APC产物,并研究了其结晶性、热力学性能规律。结果表明:

(1) 熔融缩聚APC的优化工艺为碳酸二甲酯和1,4-丁二醇作为缩聚单体,乙酰丙酮锂作为催化剂且其用量为1,4-丁二醇物质的量的1.4%,预聚反应时间为4.5 h,缩聚温度达到245 ℃时,所制备PBC的分子质量达到最大值Mw=4.04×104 g/mol。

(2) 不同的直链二醇有不同的最佳缩聚温度, 1.4-丁二醇/DMC、1,5-戊二醇/DMC、1,6-己二醇/DMC最优缩聚温度分别为245、255和265 ℃。

(3) 3种APC产物均为半结晶性聚合物,初始热分解温度达到250 ℃以上,结合其使用工况来看,可以满足相应的使用温度条件。

参考文献:

[1]" " ZHU W X, ZHOU W, LI C C, et al. Synthesis, characterization and degradation of novel biodegradable poly(butylene-co-hexamethylene carbonate) copolycarbonates[J]. Journal of Macromolecular Science, Part A:Pure and Applied Chemistry, 2011, 48(8): 583-594.

[2]" " UMARE S S, CHANDURE A S. Synthesis, characterization and biodegradation studies of poly(ester urethane)s[J]. Chemical Engineering Journal, 2008, 142(1): 65-77.

[3]" " AMSDEN B. In vivo degradation mechanisms of aliphatic polycarbonates and functionalized aliphatic polycarbonates[J]. Macromolecular Bioscience, 2021, 21(7): 2100085.

[4]" " XU J W, FENG E, SONG J. Renaissance of aliphatic polycarbonates: New techniques and biomedical applications[J]. Journal of Applied Polymer Science, 2014, 131(5): 16.

[5]" " OSHIMURA M, HIRATA T, HIRANO T, et al. Synthesis of aliphatic polycarbonates by irreversible polycondensation catalyzed by dilithium tetra-tert-butylzincate[J]. Polymer, 2017, 131: 50-55.

[6]" " NAIK P U, REFES K, SADAKA F, et al. Organo-catalyzed synthesis of aliphatic polycarbonates in solvent-free conditions[J]. Polymer Chemistry, 2012, 3(6): 1475-1480.

[7]" " LIU J T, XIAO Y C, LIAO K S, et al. Highly permeable and aging resistant 3D architecture from polymers of intrinsic microporosity incorporated with beta-cyclodextrin[J]. Journal of Membrane Science, 2017, 523: 92-102.

[8]" " HE Y L, GUO Y L, HE R, et al. Towards high molecular weight poly(bisphenol a carbonate) with excellent thermal stability and mechanical properties by solid-state polymerization[J]. Chinese Journal of Polymer Science, 2015,33(8): 1176-1185.

[9]" " SUN J J, KUCKLING D. Synthesis of high-molecular-weight aliphatic polycarbonates by organo-catalysis[J]. Polymer Chemistry, 2016, 7(8): 1642-1649.

[10]" ZHU W X, HUANG X, LI C C, et al. High-molecular-weight aliphatic polycarbonates by melt polycondensation of dimethyl carbonate and aliphatic diols: Synthesis and characterization[J]. Polymer International, 2011, 60(7): 1060-1067.

[11]" MESPOUILLE L, COULEMBIER O, KAWALEC M, et al. Implementation of metal-free ring-opening polymerization in the preparation of aliphatic polycarbonate materials[J]. Progress in Polymer Science, 2014, 39(6): 1144-1164.

[12]" "张雷. 我国聚碳酸酯发展新趋势[J]. 化学工业, 2021, 39(1): 35-44.

ZHANG L. New trend of polycarbonate develop ment in China[J]. Chemical Industry, 2021, 39(1): 35-44 (in Chinese).

[13]" NAIR L S, LAURENCIN C T. Biodegradable polymers as biomaterials[J]. Progress in Polymer Science, 2007, 32(8/9): 762-798.

[14]" MAZZOCCHETTI L, SCANDOLA M, JIANG Z Z. Random copolymerization with a large lactone enhances aliphatic polycarbonate crystallinity[J]. European Polymer Journal, 2012, 48(11): 1883-1891.

[15]" WANG J, ZHENG L C, LI C C, et al. Synthesis and properties of biodegradable poly(ester-co-carbonate) multiblock copolymers comprising of poly(butylene succinate) and poly(butylene carbonate) by chain extension[J]. Industrial amp; Engineering Chemistry Research, 2012, 51(33): 10785-10792.

[16]" PARK J H, JEON J Y, LEE J J, et al. Preparation of high-molecular-weight aliphatic polycarbonates by condensation polymerization of diols and dimethyl carbonate[J]. Macromolecules, 2013, 46(9): 3301-3308.

[17]" 李复生, 殷金柱, 魏东炜, 等. 聚碳酸酯应用与合成工艺进展[J]. 化工进展, 2002, 21(6): 395-398.

LI F S, YIN J Z, WEI D W, et al. Progress on the application and synthesis technology of polycarbonate[J]. Chemical Industry and Engineering Progress, 2002, 21(6): 395-398 (in Chinese).

[18]" FENG J, ZHUO R X, ZHANG X Z. Construction of functional aliphatic polycarbonates for biomedical applications[J]. Progre-ss in Polymer Science, 2012, 37(2): 211-236.

[19]" DARENSBOURG D J, CHUNG W C, ARP C J, et al. Copolymerization and cycloaddition products derived from coupling reactions of 1, 2-epoxy-4-cyclohexene and carbon dioxide. Postpolymerization functionalization via thiol-ene click reactions[J]. Macromolecules, 2014, 47(21): 7347-7353.

[20]" SCHARFENBERG M, HILF J, FREY H. Functional polycarbonates from carbon dioxide and tailored epoxide monomers: Degradable materials and their application potential[J]. Advanced Functional Materials, 2018, 28(10): 1704302.

[21]" WEI J J, MENG H, GUO B B, et al. Organocatalytic ring-opening copolymerization of trimethylene carbonate and dithiolane trimethylene carbonate: Impact of organocatalysts on copolymerization kinetics and copolymer microstructures[J]. Biomacromolecules, 2018, 19(6): 2294-2301.

[22]" MAKIGUCHI K, OGASAWARA Y, KIKUCHI S, et al. Diphenyl phosphate as an efficient acidic organocatalyst for controlled/living ring-opening polymerization of trimethylene carbonates leading to block, end-functionalized, and macrocyclic polycarbonates[J]. Macromolecules, 2013, 46(5): 1772-1782.

[23]" HE Q, ZHANG Q, LIAO S R, et al. Understanding cyclic by-products and ether linkage formation pathways in the transesterification synthesis of aliphatic polycarbonates[J]. European Polymer Journal, 2017, 97: 253-262.

本文引文格式:

李振环,邹彦琪,刘成志. 酯交换熔融缩聚法制备脂肪族聚碳酸酯[J]. 天津工业大学学报,2024, 43(6): 51-60.

LI Z H, ZOU Y Q, LIU C Z. Preparation of aliphatic polycarbonate by ester exchange melt condensation method[J]. Journal of Tiangong University, 2024, 43(6): 51-60(in Chinese).