超声相控阵管座角焊缝检测方法

骆 琦,孔 傲,李雁南,王 黎,蔡庆生

(广州多浦乐电子科技股份有限公司,广州 510700)

0 引言

管座角焊缝是一种常见结构,在锅炉设备、核电管道、石油管道等领域中均有大量使用[1]。由于该结构容易形成应力集中,如果存在焊接缺陷,在使用过程中就极易发生扩展而导致焊缝开裂失效。因此在使用时,需要对管座角焊缝内部的缺陷进行检测。

在实际检测过程中,由于管座角焊缝的几何结构非常复杂,管座角焊缝外表面相对于支管是一个曲面,该表面结构会在相控阵图谱中产生反射信号,且其位置不断变化,严重影响缺陷的评定[2]。采用常规超声相控阵检测方法很难准确、有效地对其进行无损检测,无法准确地确定缺陷的位置。近年来,超声相控阵技术在管座角焊缝检测领域取得了显著的研究成果。诸多学者在该领域开展了深入的研究,提出了一系列具有创新性和实用性的方法。张义磊等[3]探究了相控阵技术在插入式管座角焊缝检测中各类缺陷的识别方法。钱盛杰等[4]提出了一种将柔性相控阵探头置于管子内壁进行水浸检测的新方法,理论分析了水钢界面凸面相控阵声场的波束聚焦模型,同时利用CIVA 软件对柔性相控阵所激发的聚焦声束进行了仿真,并在插入式管座角焊缝模型中添加常见的典型缺陷,得到缺陷响应图谱。祁玲敏等[5]分别用相控阵超声检测、常规超声检测和射线检测这3 种方法对小径管座角焊缝模拟试块的缺陷尺寸进行评定,表明相控阵超声检测是小径管座角焊缝缺陷检测的最佳选择。罗万光等[6]基于超声相控阵的原理对集箱管座角焊缝缺陷检测的可行性进行分析并通过试验加以论证。王杜等[7]开发了一套插入式管座角焊缝超声波机械扫查装置。夏舞艳等[8]研究了将相控阵技术用于安放式和插入式管座焊缝的检测并对相控阵检测技术的应用效果进行说明。Byung-Sik Yoon 等[9-10]研究了相控阵超声在核电管座角焊缝检测的应用。Xu Qian 等[11]研究了TFM 在管座角焊缝检测中的应用。

另外,支管插入部分的端头容易产生端角反射,会给正常缺陷的检测分析带来干扰,容易导致漏检和误检。因此,对于管座角焊缝的超声相控阵无损检测来说,如何准确地判断缺陷的位置,以及区分哪些是真实缺陷、哪些是端角反射一直是无损检测的一个难点。现有的方法通过CIVA 模拟仿真软件对管座角焊缝相控阵超声检测进行优化工艺设计,指导实际检测工作[12-20],这种方式不利于集成到仪器软件中,不便于实时检测过程中进行缺陷分析。模拟或仿真的方法会存在一定的误差,误差还是会导致误判的可能。模拟和仿真的过程需要事先进行准备,工作量比较大,且效果较好的仿真软件价格非常昂贵,因此,本文提出了一种高效简便的超声相控阵管角焊缝检测方法。

1 问题描述

1.1 存在的问题

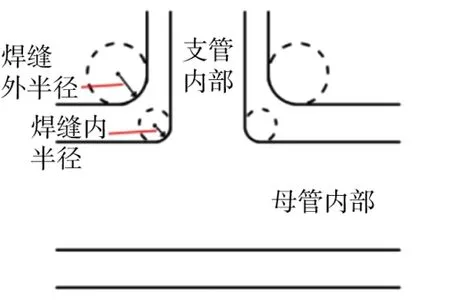

管座角焊缝是指在两个或多个金属管道交接的位置进行焊接的区域,焊缝位于两个管道的接口处。其结构剖面图如图1 所示,从图中可以看出,扫查截面和支管内外壁及焊接区域的交线是较为复杂的曲线,且不同截面曲线的形态各不相同。在进行超声检测时,这些不规则曲线对应的结构有时会产生反射回波,干扰正常缺陷的分析。另外,由于结构的曲线不规则且在不同的扫查截面动态变化,导致检测人员无法准确区分结构回波和真实缺陷回波,给缺陷分析带来了非常大的困扰。

图1 管座角焊缝剖面

管座角焊缝广泛应用于各种工程领域,如石油、化工、核能、航空航天等行业,用于连接输送介质的管道系统。管座角焊缝的质量要求非常严格,通常要求焊缝表面光滑,无裂纹、气孔、夹渣等缺陷,以确保焊接接头的强度和密封性。

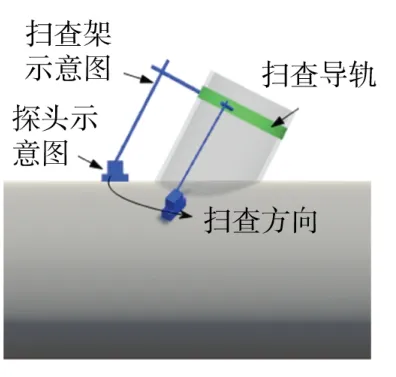

1.2 定义扫查方式

为了获取后续几何分析所需要的数据,需要按以下扫查方式设置扫查架和进行扫查。

扫查架采用两轴扫查方式:一轴是旋转轴,通过固定在支管上的轨道控制探头在母管上绕支管中轴线进行旋转;另一轴是水平轴,水平轴的一端连接到旋转轴,另一端通过支臂连接到探头,通过移动支臂在水平轴上的位置可以控制母管上探头离支管外表面的距离。扫查过程中探头始终朝向支管的中轴线,即扫查断面始终经过支管的中轴线。扫查方式如图2 所示。

图2 扫查方式示意图

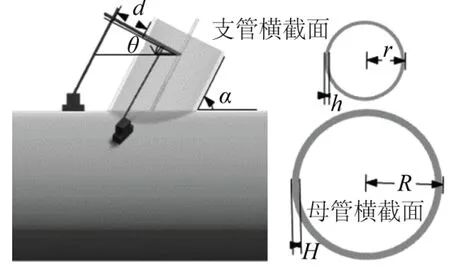

1.3 定义参数

如图3 所示,横着摆放的是母管,支管从上方插入母管。支管可以直插,也可以斜插。定义参数如下:母管壁厚为H;母管外半径为R;支管壁厚为h;支管外半径为r;探头绕支管中轴线旋转角度为θ;探头离支管外表面距离为d;母管和支管焊接夹角为α。其中探头绕支管中轴线旋转角度θ通过扫查轴的旋转轴进行记录,当探头位于母管中轴线和支管中轴线所在平面且在支管左侧时,θ=0°。探头按逆时针方向绕支管中轴线旋转。探头离支管外表面距离d通过扫查轴的水平轴进行记录。

图3 参数定义示意图

焊接弧区域可以近似成圆弧的一部分。母管外壁和支管外壁交接区域为外接圆弧,定义外接焊接弧半径:WOR。母管内壁和支管内壁交接区域为内接圆弧,定义内接焊接弧半径:WIR。如图4 所示。

图4 焊接弧参数定义

2 计算管座相贯线解析方程

2.1 在当前扫查断面建立平面中心直角坐标系

当前扫查断面指探头位置所在的点和支管中轴线组成的平面。以支管的中轴线为y 轴,支管中轴线和母管中轴线的交点为坐标原点,坐标原点为点O,在当前扫查断面建立平面中心直角坐标系。

2.2 计算中心直角坐标系下扫查断面和母管外壁的交线方程

假设扫查断面和母管外壁的交线上一点A 的坐标(x,y),该问题即为求x,y满足关系的方程,为了求解该方程,先做以下辅助平面和辅助线:过母管中轴线和支管中轴线做平面M;过母管中轴线做垂直于平面M 的平面N;在当前扫查断面L过点A(x,y)做平行于y轴的直线l0,l0交x轴于点A′,l0交平面N 于点A″;在平面M中过坐标原点做垂直于y轴的直线l1,过点A′做直线l2垂直于l1,l2和l1相交于点B′;在平面M过B′做直线l3垂直于l1,l3交平面N于点B″,连接点A″和点B″。辅助平面和辅助线示意图如图5 所示。

通过对该辅助线进行分析,可以得到以下关系:因为y轴垂直于x轴,y 轴垂直于OB′,所以y 轴垂直于平面A′OB′,在平面M中,B′B″平行于y轴,所以B′B″垂直于平面A′OB′,B′B″垂直于A′B′。B′B″垂直于A′B′,又因为A′B′垂直于OB′,所以A′B′垂直于平面M。因为平面N 垂直于平面M,A′B′垂直于平面M,所以A′B′平行于平面N。在平面M 中,B′B″平行于y轴,在平面L中,AA′平行于y轴,所以B′B″平行于AA′,B″B′A′A″构成平面四边形。因为A′B′平行于平面N,A″和B″在平面N上,所以A′B′平行于A″B″,B″B′A′A″是平行四边形。

2.3 计算中心直角坐标系下扫查断面和母管内壁的交线方程

前面同2.2 节分析,可知扫查断面和母管内壁的交线方程:

2.4 计算中心直角坐标系下扫查断面和支管外壁的交线方程

由于扫查断面经过支管中轴线,可知扫查断面和支管外壁的交线为平行于y轴的直线,该直线方程为:

2.5 计算中心直角坐标系下扫查断面和支管内壁的交线方程

同2.4 节分析,可知扫查断面和支管内壁的交线方程为:

2.6 计算中心直角坐标系下扫查断面和外壁焊缝表面的交线方程

因为外壁焊缝表面是圆弧的一部分,设圆的中心点坐标为(Rx,Ry),因半径为WOR,则其交线方程为:

求解该交线方程的关键在于计算坐标(Rx,Ry),其思路是有限元分析法,在方程上分析从x =r 开始,x 依次步进(WOR/100)长度的每一个点P(Px,Py),从点P做WOR为半径的圆和方程(1)相切,计算此时的(Rx,Ry)。

因为点P在方程(1)上,已知Px,代入方程(2),可计算出Py和此时P点切线的倾斜角k,因为圆和方程(1)的曲线相切,所以圆在P 点切线的倾斜角也是k,可知,此时:

当Rx≥r +WOR时,此时的P点就是圆和方程(1)切点,此时的(Rx,Ry)就是外壁焊缝表面外接圆的中心点。

2.7 计算中心直角坐标系下扫查断面和内壁焊缝表面的交线方程

分析同2.6 节,扫查断面和内壁焊缝表面的交线方程为方程:

3 相贯线绘制

得到了相贯线的方程后,还需将相贯线绘制到成像视图上才能更好地辅助检测工程师进行缺陷分析。由于相贯线存在于扫查截面,在S 扫成像视图上对应的位置绘制相关线参考。

绘制方式如下:根据成像范围要求,计算出每一段相贯线绘制的x 范围,然后根据设定的取点步长,从最小x开始,依次增加步长,得到相应点的y 值,并将这些点连起来,得到相贯线成像。

以扫查断面和母管外壁的相贯线绘制为例。该相贯线段对应的方程为式(1),假设计算出该断需成像的x范围为x1x2,假设成像步进为0.1 mm。则共需计算出(x2-x1)/ 0.1 共n个点。第一个点的x值为x1,将x1代入式(1)得到第一个点的y值。第二个点的x值为(x1+0.1),将该值代入到式(1),得到第二个点的y 值。依次计算,第n个点的x值是[x1+0.1×(n-1)],将该值代入到式(1)得到第n个点的y值。在二维平面成像视图中,将这n个点的坐标依次用线段连起来即得到该相贯线段对应的图像,当成像步长越小,成像就会越细腻过度越自然。

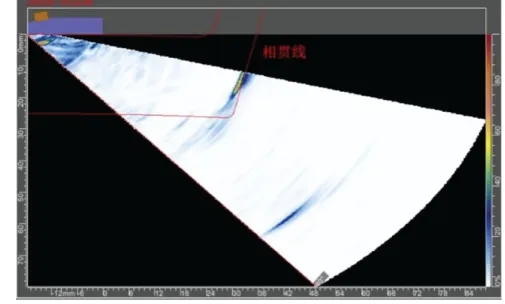

图6 中两条红色的曲线是基于上述方法绘制出的相关线。该相贯线叠加在S 扫视图上,可以直观地作为缺陷相对位置和结构回波信号的参考。

图6 相贯线示意

4 实验分析

搭建环境,定制管座角焊缝试块,内置人工缺陷。仪器、探头、扫查架均使用某公司的产品。仪器型号为Robust32-128 板卡,扫查架型号为MOS07,探头型号为D2-5L32-0.5X10,楔块型号为SD2-N55S-H。实验环境如图7 所示。

图7 实验环境

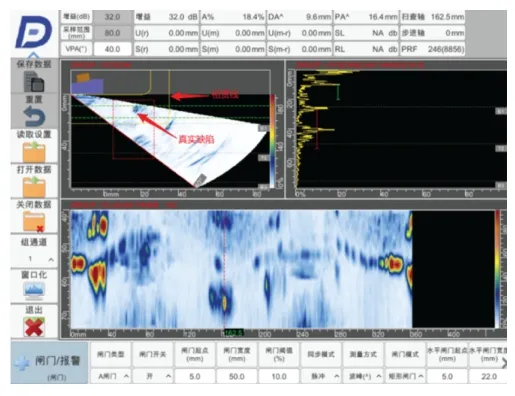

借助本文算法在S 扫成像视图绘制的相贯线,可以很直观地看出结构回波的干扰,如图8 所示,结构回波紧靠相贯线且和相贯线的走势一致。

图8 结构回

图9显示了真实缺陷的情况,该真实缺陷位于母管上,接近母管和支管交接位置,深度在母管壁厚一半的位置。

图9 真实缺陷

5 结束语

本文设计了一种超声相控阵管座角焊缝检测方法,使用两轴扫查装置对管座角焊缝进行检测,并通过几何分析的方式,得到了该扫查方案下不同扫查断面的管座角焊缝相贯线曲线方程。通过设定相关的工件参数和扫查参数,即可计算出相应的方程。得到相贯线方程后,使用成像算法在超声相控阵S 扫视图中根据该方程绘制出对应的相贯线曲线,该曲线即可作为工件轮廓的参考。

通过实验对该方法进行了验证,实验结果表明,该方法计算出来的相贯线和实际情况匹配,从S 扫成像中可以清晰看出紧靠相贯线且和相贯线走势一致的结构回波信号。

该方法无需事先仿真,计算时间短。这种几何计算的方式可以转化成程序实现,无缝集成到超声相控阵无损检测仪器中,在S扫视图中根据曲线方程绘制对应的相贯线,满足实时检测和分析管座角焊缝缺陷的需求。该方法可通过纯几何计算分析实现,计算精度高,无需借助仿真软件,节省使用成本。