煤矿井下采空区有毒有害气体实时在线监测系统的研究与实现*

李美凤,于伟家,杜世伟,贾伟伟,詹新生

(1.徐州工业职业技术学院汽车工程学院,江苏徐州 221004;2.中国传媒大学信息与通信工程学院,北京 100024)

0 引言

迄今为止,煤炭依然在我国一次能源中占据重要位置,广泛应用于化工、电力等行业。随着开采量的逐年增加,矿井灾害问题越发凸显,据相关统计报道,由自燃引发的矿井灾难占井下事故的90%,故防止井下采空区遗留煤气自燃是防范矿井灾难的关键。基于煤的自燃特性,煤在氧化过程中会释放大量有毒有害气体(CO、CH4、O2、H2S),且与采空区温度变化成规律。故通过分析采空区气体成分、浓度和温度监测来实现自燃预警是国内外广泛采用的防治矿难手段[1-2]。

气体成分分析要求设备具有检测性强、灵敏度高和规律性好的特点[3],由于CO 在煤低温氧化阶段出现,且随着温度升高会呈现规律性变化,故目前基于CO 气体和温度监测来预测煤自燃是一种主流监测手段,但井下地质特征复杂,以单一气体监测作为预测煤自燃的方法缺乏准确性。基于煤自燃的过程变化落后于CO 的出现,还会伴随出现CO2、H2S、CH4等有毒有害气体[4-7]。本文在全面调研分析国内外多气体检测仪器现状和发展趋势的基础上提出了一种基于CAN 总线的新型矿用多气体实时监控系统,该系统能够实时在线采集井下有毒有害气体,并分析气体成分和浓度,结合光纤温度传感器的温度数据,依据数据分析结果实现自动预警。该系统以中煤集团某煤矿上覆4 号煤层采空区为研究对象,在矿井已有光环网络的基础上自主搭建工业网络,铺设5 组束管用于气体采样分析,并基于光纤温度传感器监测温度数据。经过为期半年的实地运行,系统运行稳定,数据可靠。该系统为及时发现井下安全隐患提供了技术保障,同时也为矿井科研项目提供了重要数据来源。

1 系统硬件设计

1.1 系统功能

系统采用独立的气体分析室,用于气体采集分析化验,简称“气室”。在采空区布置采样束管,通过束管采样,分析采空区不同位置气体成分,确定CO、H2S、O2、CH4等气体浓度,结合温度数据判断采空区煤自燃状态[8-10],根据O2浓度的变化规律,确定采空区自燃危险区域和窒息带的范围分布。

1.2 系统框架

系统的硬件组成包括采样束管、气室、气体传感器、光纤温度传感器、温度控制器和总控制器6 个部分。系统铺设5 组采样束管,2 组用于异常点气体采样,3 组用于常规区域气体采样,控制器通过控制信号依次打开不同区域的气阀,采集泵将不同区域的气体送入气室进行分析化验,并通过RS-485总线上传到网关,系统硬件组成如图1所示。

图1 系统硬件框图

通过电化学传感器对采空区有毒有害气体进行分析,得到的数据再由终端采集节点处理后通过RS485 将信号传递给网关节点,网关节点借助RS485 模块实时同步终端控制节点,用于控制电磁阀和气泵;同时,网关节点通过总控制器传递数据给上位机,用于远程监控。系统拓扑结构如图2所示。

图2 系统拓扑图

1.3 硬件电路设计

1.3.1 主控芯片选型

系统主控芯片是整个系统的核心部分,系统功能的实现都依赖主控制器。因此主控芯片需要有高速处理数据的能力,满足精度高、频率快,保障系统的精准性、实时性[11-12]。系统采用STM32F407ZGT6 为主控芯片,STM32F407ZGT6 芯片由32 位高性能ARM Cortex-M4 处理器、144 个I/O 口以及强大的系统时钟等结构组成,可满足系统性能要求。

1.3.2 传感器选型

(1)温度传感器

采空区内部遗煤的温度变化是判断遗煤自燃程度的重要数据,通过升温速度的变化可判断氧化带范围[13-14]。在采空区铺设光纤温度传感器,能够监测采空区温度。

采空区煤自燃温度一般在30 ℃~100 ℃,系统采用HK-MR611 光纤温度传感器,测温范围为-40 ℃~85 ℃,且可用于多点温度检测,故光纤温度传感器可用于煤自燃的早期监测。

(2)氧气传感器

采空区氧气浓度分布是划分自燃危险区域的重要判据之一,掌握氧气分布规律是防治煤炭自燃的重要手段[15]。系统采用S4-O 型氧气传感器,该传感器量程为0~25%Vol,最大测量上限为30%Vol,具有响应速度快,性能稳定的特点,广泛应用于工业测量领域。

(3)甲烷传感器

甲烷传感器主要用于监测采空区内部瓦斯浓度[16],是预防瓦斯爆炸的重要数据。系统采用S4-CH4 型甲烷传感器,测量范围为0~100%LEL,具有工作稳定性高、输出线性度好,响应时间短的特点。

(4)一氧化碳传感器

CO浓度是判断遗煤是否发生自燃或自燃程度的重要标志性气体之一,通过监测CO 浓度可预警遗煤自燃,防止矿难发生[17]。系统采用S4-CO 气体传感器监测CO浓度变化,该传感器测量范围为0~100%Vol,具有响应速度快,灵敏度高的特点。

(5)硫化氢传感器

老旧甚至废弃矿井下因通风和开采技术有限,时常会出现硫化氢异常,为复采工作带来困难[18-19]。系统采用S4-H2S 气体传感器监测H2S 浓度变化,该传感器测量范围为0~0.5%Vol,具有响应速度快,灵敏度高的特点。

1.3.3 终端采集节点

终端采集节点模块采用一款8路12 bit的高精度模拟量采集板,每路均可通过跳线选择模拟量类型(或量程):0~5 V;0~10 V;0~20 mA,采集精度为0.1%。采集板带有1 路继电器输出,可以输出开关信号;采集板带有1 路隔离的RS485 通信接口,可以通过该接口上传数据。该模块具有Modbus RTU 协议和自定义协议两种,3 种数据输出格式:16 位无符号整型ADC 值输出(范围:0~4 095)、16 位有符号整型数值输出和32 位标准IEEE-754浮点数输出,使用灵活方便。

1.3.4 网关节点

RS485 总线具有控制方便、技术成熟、硬件简单等特点,在工业现场网络中被广泛应用[20-22]。系统采用485网关模块,采集节点传感器数据经过微控制器处理打包后由RS485 总线负责传输至网关节点。基于RS485 网关模块,实现4路采集数据同时与以太网的数据交互。

1.3.5 终端控制节点

终端控制节点主要用于控制各采样束管上电磁阀的打开或关闭,采样束管在不同位置等间隔安装有电磁阀,通过打开或关断不同电磁阀来对不同区域气体进行采样分析。总控制器通过串口向终端控制节点发送一串ASCII代码指令来控制电磁阀或气泵的打开或关闭。

1.3.6 系统防爆抗压设计

通过在井下采空区铺设束管采样气体进入“气室”进行化验分析,为保证井下生产安全,所有电路的设计为本安设计。同时,为确保系统电路稳定工作,所有模块电路均置于通过煤安认证的金属箱内。

2 系统软件设计

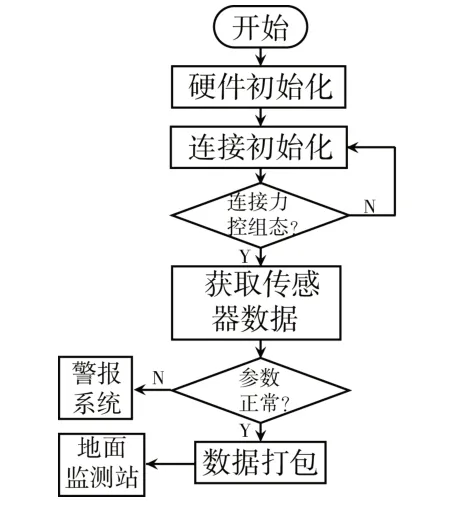

2.1 整体软件程序设计

软件控制程序是整个系统的“大脑”。系统整体运行分为3个阶段,第1阶段为系统初始化,上电后微控制器内部系统初始化,接着控制器引脚外设,等待ADC、定时器,USART 等初始化,最后各路传感器初始化;第2阶段为建立通信连接,初始化完成后,开始检测RS485是否与上位机通信成功,若RS485 没有成功与上位机遥控组态建立通信,系统会一直尝试连接平台,直至成功连接力控组态平台;第3 阶段为采样分析阶段,通信连接正常后,系统自动轮询获取各采集节点的气体浓度数据,数据经打包后由RS485 上传至网关节点,若数据在正常范围内,则通过485 转网口模块将数据远距离传输到地面监测站,若某种气体浓度超标,则系统报警。整体运行流程如图3所示。

图3 系统整体流程

2.2 数据采集部分软件程序设计

数据采集部分的程序设计主要完成传感器的引脚配置,传感器与微处理器通信的协议对接、数据采集和数据判断等功能,其数据采集程序流程如图4所示。

图4 数据采集程序流程

3 上位机监控

采用MCGS 组态软件设计人机交互界面,良好的人机交互便于远程监控和异常预警。通过上位机可远程选择系统工作方式、查看数据、远程控制等功能。系统启动后首先进入工作模式选择,若选择自动模式,则系统会依次打开各采集区的进气阀、气泵、并启动定时,采样结束后关闭气阀和气泵,对采样气体进行分析并判断是否达到预警值,同时保存数据,为分析趋势变化作准备;手动模式常用于系统维护或测试时,手动选择某个区域进行气体采样分析。

上位机界面设计了用户登陆界面、主控制界面、报表查询界面、系统信息查询主界面、趋势曲线窗口、报警窗口、事件查询窗口等4个界面和3个窗口。系统登陆界面主要设定登陆权限,可根据不同用户对象设置不同的操作权限。

系统主界面可切换手动、自动模式,可在手动模式下进行远程操作;气体采集区可实时显示各种标志气体的浓度、安全阈值和上次采样值,也可通过主界面进入报表查询界面查看历史数据。主控制界面如图5所示。

图5 主控制界面

设备信息界面主要是为用户提供终端采集节点、终端控制节点、采集泵开关设备的IP地址、端口号、设备地址以及当前系统运行日志,系统设备信息界面如图6所示。

图6 设备信息界面

4 系统调试与结果分析

在山西朔州市中煤集团某煤矿4 号煤层采空区实地安装铺设采样束管,各模块单独测试,进行系统组网、通信测试、现场软件与设备整体调试,并于2022 年9 月份正式投入运行,监测设备安装如图7所示。

图7 监测设备安装示意

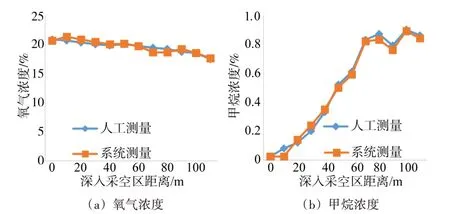

为保证监测数据的准确性,测试人员通过手持式设备深入采空区巷道束管采样点进行气体采样,完成了所有节点数据的人工采样,数据采集表如表1 所示。选取两组数据进行分析比对,结果如图8 所示。由图可知,随着不断深入采空区,氧气浓度逐渐下降,甲烷浓度逐渐上升,最终在临界值附近上下浮动。从对比分析结果可看出,系统自动采样数据和人工采样数据走势一致,个别数据有差异,总体偏差在5%内,满足误差允许范围。

表1 采样数据

图8 数据对比

5 结束语

由于开采技术有限,采空区遗煤遗气存在较多有毒有害气体,为复采带来了很大的隐患。本文以中煤集团某煤矿采空区为研究对象,在矿区已有光环网的基础上,基于CAN 总线搭建多气体线上线下实时监控系统。本系统对采空区有毒有害标志性气体CO、CO2,O2、CH4、H2S 等气体的浓度进行实时在线监测,光纤温度传感器监测井下温度,通过算法模型建立井下自燃预警机制,MCGS 组态设计上位机人机交互界面,实现线上线下实时监控。经过井下为时6 个月的实际运行,验证了该系统能够快速、准确地分析出气体成分和气体浓度,自燃预警功能为井下安全生产提供了保障,同时系统采集数据也将作为重要数据用于煤矿科研项目中。