酸再生热碱液清洗硅泥系统的设计与应用

林孟华,杨学斌

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

0 引言

冷轧酸轧产线DP、Trip 钢及微合金钢种排产增加,由于产品中硅及其化合物含量增加,它们在酸中的溶解度很小,因此酸洗液在循环过程中会产生含硅杂质,含硅杂质的冷却固化形成的硅垢易堵塞系统中管道和设备(石墨换热气器及过滤器),同时硅垢附着于仪表检测表面,影响检测精度,严重影响设备的正常运行。ISSI 酸再生接收的废酸中硅泥含量高、杂质多,运行生产过程中,造成废酸加热器、冷却器、罐体、管道等设备系统淤堵严重,换热器换热效率下降,能耗上升,严重影响系统安全稳定运行,制约氧化铁红品质提升[1]。酸泵、罐体、管道出现淤堵需停车分段拆卸后人工清理和对淤堵管道进行更换,费时、费力并且成本较高,加热器和冷却器淤塞换热效率下降能耗升高,需外委专业清洗厂家解体后逐个处理石墨块,修复费用昂贵。

1 酸再生脱硅工艺

1.1 工艺流程

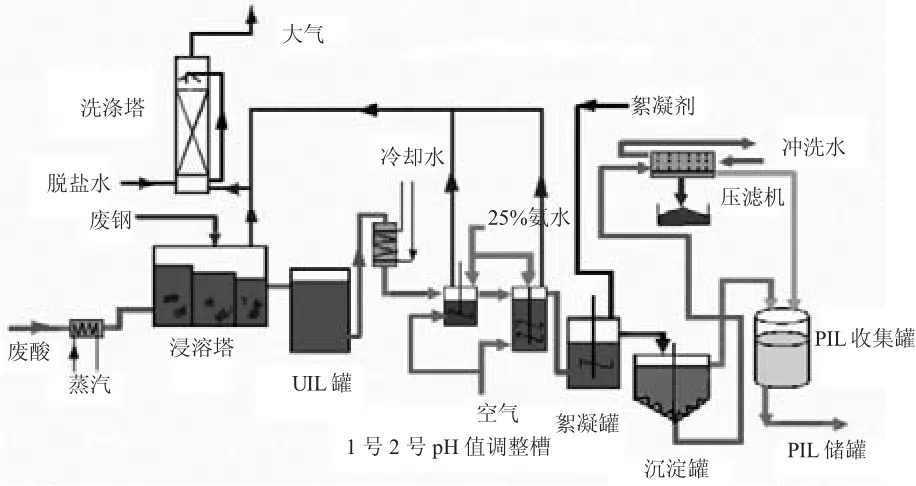

废酸经加热器加热后进入浸溶塔内,与浸溶塔内加入的铁屑反应以去除废酸中的游离HCl 和Fe3+,中和后的废酸经冷却器进入1 号、2 号pH 调节罐,调节罐中加入的定量氨水,同时鼓入一定量的压缩空气,调节pH 值,产生Fe(OH)2并使部分Fe(OH)2转化为Fe(OH)3,使SiO2等杂质包裹在Fe(OH)3的空间点阵结构中进入絮凝罐。絮凝罐中加入稀释的絮凝剂,使氢氧化铁颗粒和SiO2颗粒以沉淀泥浆形式经沉淀罐沉淀分离出来,从而达到脱硅的目的[2]。

沉淀罐底部的泥浆经过滤挤压机进行过滤、挤压,滤液和沉淀罐上方溢流下来的清液流入净化铁液收集罐,再用泵送到罐区的净化铁液储罐作为盐酸再生生产使用,脱硅工艺见图1。

图1 脱硅工艺流程图

1.2 硅泥的形成

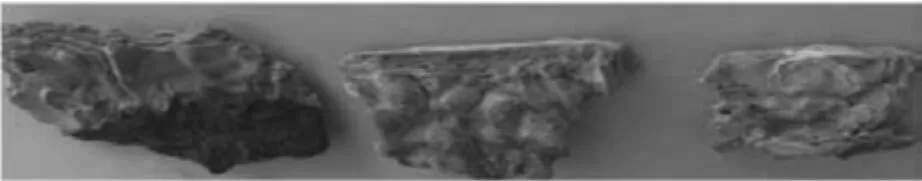

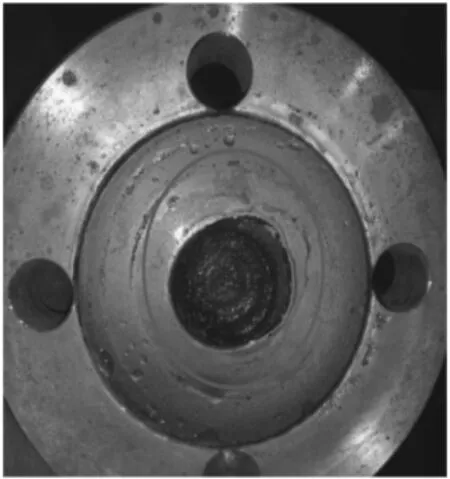

废酸液中高浓度的硅化物溶液易吸附在高温设备表面,酸液与管道设备接触面处的硅化物局部浓度达到一定时,难溶于酸液的硅化物从酸液中沉淀下来,像絮凝剂一样使酸液中的SiO2颗粒吸附在设备的表面和管道内壁。随着酸洗工艺的进行,设备表面的硅化物不断与SiO2颗粒聚合,形成网状结构,该状态下通常称其为硅泥,随环境温度的降低,松软状的硅泥进一步结晶从而形成又硬又厚的硅垢,图2 为冲洗后硅垢的状态。硅泥问题是目前最困扰酸洗酸再生产线正常稳定运行的问题之一,硅化物的化学性质比较活泼,在高温下能与氧气等多种元素化合,不溶于水、硝酸和盐酸,溶于氢氟酸和碱液。

图2 硅垢(经水冲洗后硅垢的变化状态)

1.3 硅泥堵塞设备

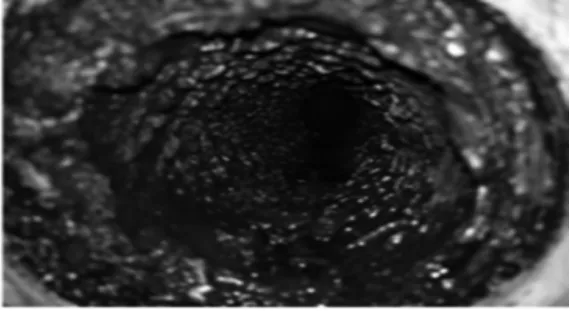

1.3.1 管道

管道是连接各个设备的主要部件,硅泥的产生直接影响系统的脱硅系统处理能力,导致系统流量降低。由于管路内的酸液处于流动与静止、高温与低温的变化状态,因此硅泥极易附着于管道内并结晶固化成硅垢,造成脱硅处理量受限(见图3)。

图3 废酸管道硅泥

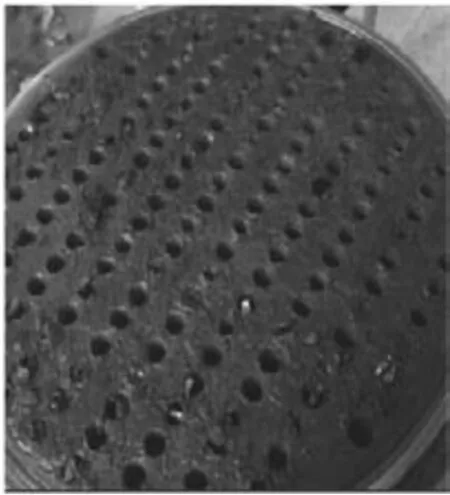

1.3.2 酸再生机组

通常酸再生机组多采用圆块孔式石墨换热器,硅泥极易附着于酸液通道孔内,形成堆积,造成酸介质流量降低换热效率下降,通道孔堵塞严重时脱硅系统无法提量,严重制约机组产能发挥(见图4)。

图4 加热器石墨块堵塞

1.3.3 各类仪表

脱硅系统中各类仪表对酸液各种参数进行实时检测,检测数据控制相关设备进行联动,保障脱硅质量。由于硅泥的存在,各类检测仪表的检测精度受到影响,与实际值偏差较大的数据参数将影响酸系统的控制,导致关联设备误动作(见图5)。

图5 仪表检测膜片硅泥

1.4 热碱液应用

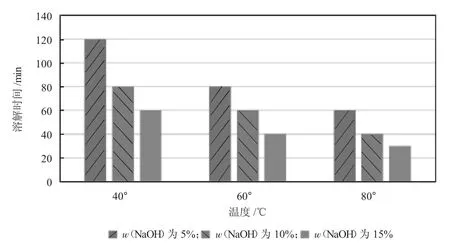

碱液清洗是目前国内较为普遍的清洗硅泥方式,通过参考资料,及行业内对硅泥清除技术的借鉴,碱液对硅泥清洗有着至关重要的作用,通过取样硅泥和热碱液实验显示,同一温度下,碱液的浓度越高,效果越佳,硅泥溶解时间越短,碱液同一浓度情况下,温度越高,效果越佳,溶解时间越短(见图6)。

图6 硅泥在在碱液中溶解对比图

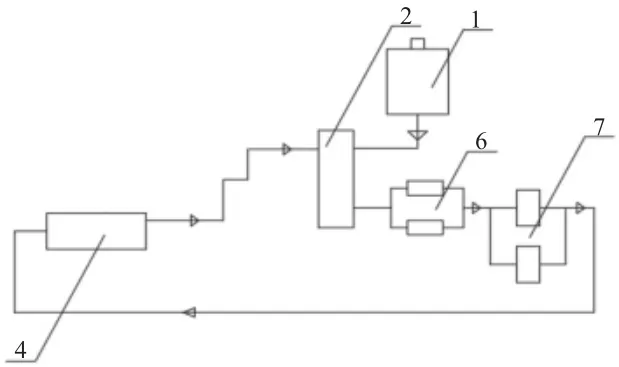

酸再生机组采用片碱利用1 号pH 罐配置氢氧化钠溶液,溶液配置好后,通过排放管道排入UIL 罐,通过UIL 泵打入系统进行清洗,碱液通过系统中换热器加热,达到设定温度,随着碱液在系统不断循环,碱液和硅泥发生化学反应,生成能溶于热水的硅酸钠。化学反应降低硅泥和硅垢的坚硬程度,硅泥随着流体的冲击而掉落,最后一起随着废碱液排出系统。清洗后对系统进行脱盐水清洗,排入废水收集槽,防止这些残留的物质影响酸液的浓度,影响氧化铁粉质量(见图7)。

图7 碱液清洗系统工艺图

2 碱液清洗系统

2.1 碱液清洗系统设计

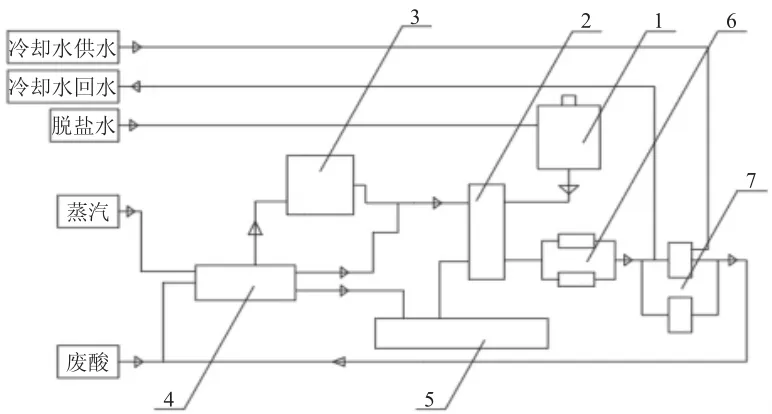

原美国ISSI 公司设计的脱硅系统未设计有清洗系统,通过对脱硅管道系统改造和调整,利用现有设备形成循环清洗的回路,无需额外增加配药设备、储药设备和清洗加热设备,利用UIL 罐(玻璃钢材质)作为清洗药剂溶液的缓存罐,1 号pH 调节罐(带搅拌机的玻璃钢材质)作为清洗药剂配制罐,原废酸加热器(耐酸耐碱)作为清洗药剂加热设备[3-5],UIL 泵(耐酸耐碱)作为热碱水循环清洗的动力源对整个系统进行有效的循环清洗,清洗废水排放至废水处理站处理,详见图8 绿色路线为热碱水循环清洗路由。

图8 碱液清洗系统工艺图

2.2 碱液清洗系统应用

2.2.1 工艺流程

工艺流程:废酸输送管道—废酸加热器—中和罐废酸循环管道—UIL 液管道—UIL 罐—UIL 泵—废酸冷却器—1 号pH 调节罐[6]。

2.2.2 清洗步骤和流程

2.2.2.1 清洗前准备

1)根据清洗方案要求,对废酸管道系统设备、排污阀门、补水阀门等逐一进行确认,以满足清洗工艺要求;若不能满足工艺要求,采取临时措施等。

2)预备足够片碱约300~500 kg。

3)参加清洗工作的全部人员做好安全教育,熟悉清洗系统,需穿戴好防护用品。

4)清洗之前选取废酸管道系统中淤堵最严重的是任意两个弯头处,拆开进行检查,确认污泥。

2.2.2.2 离线清洗步骤

1)排液和阀门切换。脱硅系统停机,利用放空阀将废酸管道、加热器、冷却器、UIL 罐等设备内的酸液排净,将阀门切换至循环清洗管路。

2)水洗和试漏。在UIL 罐通入5 m3脱盐水,启动UIL 泵循环清洗2 h,主要目的是将附着力较差的部分污泥清理排放出来,并确认循环清洗系统无漏点。

3)清洗药剂配:在1#pH 调节罐内注入3 m3脱盐水,投加300 kg 片碱,启动搅拌机配制碱液,约30 min待用。

2.2.2.3 系统清洗

1)向UIL 罐内注入碱液,到达起泵液位后,起动UIL 泵,清洗药剂开始循环清洗,缓慢打开废酸加热器蒸汽控制阀门,对清洗溶液进行加热,清洗液温度控制85 ℃。

2)清洗液温度加热至85 ℃后,将蒸汽控制阀门置于自动控制位置,进行循环清洗,时间24 h,期间设置专人对清洗系统进行巡检,发现问题及时处理。

3)清洗过程中,每4 h 取样观察清洗液情况,根据清洗液污浊情况,排液置换和补充药剂。

4)热碱液清洗24 h 之后,安排对原废酸管道系统中淤堵最严重的两个弯头处拆卸检查清洗效果,若弯头处硅泥清理不彻底,需延长清洗时间,直至达到干净清洁,方可进行下一步操作。

5)确认热碱洗效果满足要求后,排出清洗药液,补充脱盐水对系统进行置换清洗,直至排出清水为止。

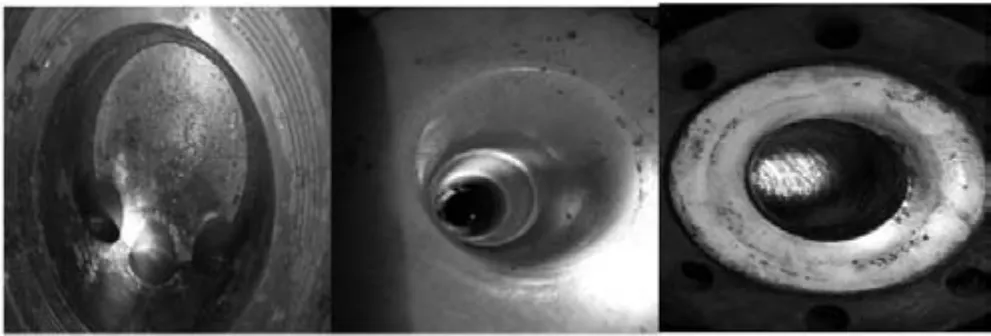

6)拆开加热器冷却器接口,及管道弯头,确认清洗后效果(见图9)。

图9 加热器、管道清洗后效果

3 结论

1)通过热碱洗系统,脱硅能够实现脱硅工艺系统设备安全、稳定运行,为氧化铁红品质稳定和提升提供重要保障。

2)提高换热设备换热效率,降低能耗,提高设备使用寿命。

3)通过热碱洗系统,减小废酸管道系统检修更换的人力成本和员工劳动强度,减少检修作业安全风险。