车轻量化用CrNiMo 钢激光成形性能及机理分析★

胡建治,刘喜庆

(许昌职业技术学院机电与汽车工程学院,河南 许昌 461000)

0 引言

传统的车轻量化通常都是以控制构件尺寸来实现,而在减小尺寸的过程中会引起构件刚度的减小,从而制约了汽车轻量化的实现过程[1]。随着对金属部件力学性能与尺寸精度要求的不断提高,多种先进成形加工方法得到了广泛开发。其中,激光选区熔融(SLM)加工技术在近些年被大量学者关注,并对其进行了深入研究,该技术能够有效满足具有车轻量化结构的小型零部件制造需求[2-3]。因此,选择晶体结构为体心立方的中熵与高熵合金作为制造材料,而Cr 与Mo 都是合金钢材内含有的基本元素[4-5]。

3D 打印方法在增材制造领域也得到了应用推广,促进了车轻量化用合金制造技术的快速进步,为实现车轻量化用合金批量化高效制造提供了技术支持,同时也可以满足随形水冷的效果[6]。Li[7]通过实验分析发现,通过预合金粉制备得到的面心立方FeNiCrCo高熵合金表现出了优异的SLM加工适应性。相对预合金粉末的制备工艺,以元素粉体作为原料进行原位合金化处理时,促进了加工效率的显著提升,同时成本也得到了明显控制,由此实现增材制造效率的大幅提高。Joseph[8]通过研究发现,对元素粉进行DLD加工时,能够满足AlxCrFoFeNi 双相高熵合金原位合金加工的要求。根据前期文献报道可知,存在高熔点元素的合金体系中,当各组元的熔沸点偏差较大时,还需进一步验证增材制造原位合金化是否满足可行性条件,到目前为止关于这方面的研究还很少[9]。

本文开发得到CrNiMo 合金,并对其开展了机械力学特性表征。研究了采用DLD 激光增材加工方法实现CrNiMo 试样的原位合金化,并以SLM激光增材制备作为对照。

1 实验方法

本实验采用纯度99.9%(质量分数)以上的Cr粉、Mo 粉、Ni 粉作为原料进行电弧熔炼处理。在WK-II真空电弧炉内熔炼制得合金铸锭,总共重熔6 次后使合金内各元素达到均匀分布状态[10]。针对粗粉和细粉,依次选择DLD 与SLM两种工艺进行增材加工。Cr 粉和Ni 粉体都选择75 μm 孔径的筛网实施筛分,Mo 粉体选择孔径为52 μm 的筛网实施筛分。

本次实验自主设计了DLD 设备,激光器的光斑外径尺寸为2 mm,功率为3 000 W,并设置了专门的气体传输管道。设定激光扫描速率为恒定的3 mm/s,功率介于850~1 600 W,控制送粉率为8 g/min,气流量为6 L/min,层厚为0.5 mm。

利用DiondoD2CT 系统表征了打印试样表面微观结构。以SmartLab9kWX 射线衍射仪表征试样物相成分。利用电镜附带能谱仪对试样元素含量进行面扫描。通过ArchimedesHTV-PHS30 硬度计测试了抛光表面处于25~600 ℃温度区间内的硬度。

2 实验结果

2.1 合金的微观组织与性能

分别从试件的基材和增材区域切取试样进行组织形貌表征。观察前需先对试样进行机械打磨处理,再将其浸入Krolls 试剂中完成腐蚀过程,之后通过TESCANMAIA3 扫描电镜对断面区域进行微观形貌分析,最后通过SEM自带能谱仪表征了试样中的各元素组成情况。进行电子背散射衍射(EBSD)测试时,控制加速电压为25 kV,步长为0.5 μm。

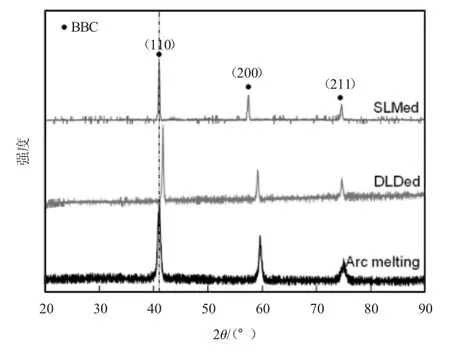

图1 是对电弧熔炼、DLD 与SLM 处理获得的CrNiMo 合金试样进行XRD 表征得到的谱图。从图1可以看到,此时所有试样都呈现单相BCC 的晶体结构特征。

图1 成形CrNiMo 合金XRD 谱

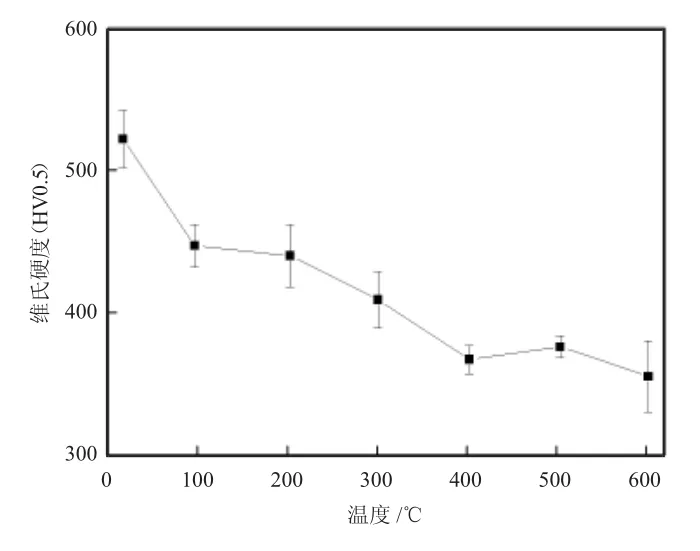

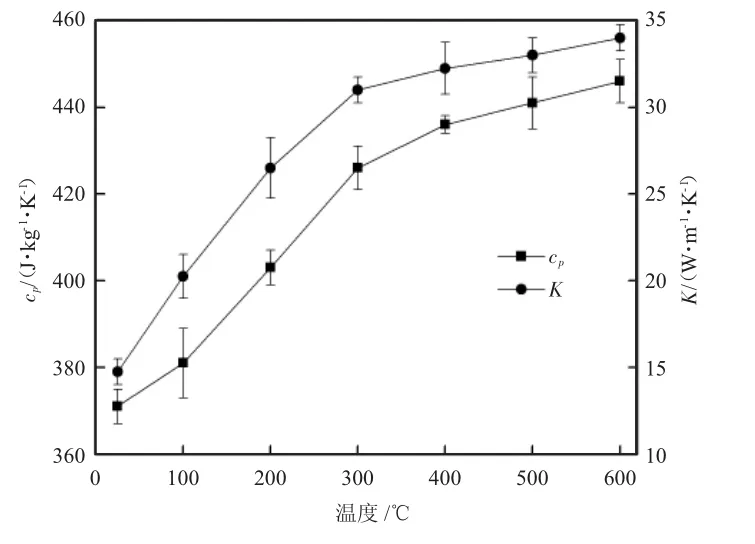

图2 是各温度下经电弧熔炼处理后试样的显微硬度结果。当温度为25 ℃时,测试得到的硬度(HV0.5)为521,温度逐渐提高后,硬度持续降低,在600 ℃下测试得到的硬度(HV0.5)为355。图3 是各温度条件下的试样比热容和热导率数据。从图3 可以看到,随着温度升高,CrNiMo 合金比热容与热导率都呈现增大趋势。DLD 成形CrNiMo 合金表现出良好的物理性能,满足实际应用条件。

图2 DLD 成形CrNiMo 合金的Vickers 硬度

图3 DLD 成形CrNiMo 合金的比定压热容(cp)与热导率(K)分布

2.2 分析讨论

虽然CrNiMo 合金处于低温状态,具备较低热导率,但当使用温度上升后,将会获得比H13 钢更高的热导率,能够满足高温车轻量化用材料的性能要求。对于纯金属材料来说,通常表现为温度升高、热导率下降的规律[11]。对于多主元合金来说,受晶格畸变作用影响将会引起声子浓度的变化,从而获得更接近准金属的热力学特性。

对DLD 试样进行加工期间,可以实现高熔点Mo粉颗粒的完全熔融,而输入高能量激光后也会造成打印态试样中Cr 元素损耗的情况[12]。采用DLD 和SLM等能量束增材方法进行原位合金加工时,应将合金元素设置在熔沸点范围内。对熔沸点差异很大的不同元素进行熔融时,受过高能量的影响将会造成低沸点元素大量挥发,而能量过低时则会引起高熔点元素不能充分熔融[13]。考虑到增材加工方式存在明显热应力积累现象,不同成型工艺条件也会对能量输入造成明显制约。特别是采用SLM方法在对材料成型的加工过程中,较易造成组织结构开裂。相比较而言,采用DLD方法可以实现原位合金化成分的多样性控制。

图4 给出了DLD1350W 原位合金化CrMoTi 合金经EBSD 表征得到的图像。试样组织中并未形成与沉积方向一致排列的柱状晶,这主要是因为在制备试样阶段选择低速率低扫描方式所引起的。控制激光光斑保持更长时间将会延长熔池持续时间,并且会降低熔池温度梯度各向异性程度。虽然SLM处理方法可以更快完成降温过程,但由于Mo 具备较低固溶率[14],将会对晶格的畸变起到弱化作用,同时产生众多裂纹而起到释放应力的效果,导致增材制造过程缺乏良好加工适应能力,从而造成产品性能的降低。

图4 DLD 成形CrNiMo 合金的EBSD 像

3 结论

1)DLD 与SLM 试样都呈现单相BCC 的晶体结构特征。逐渐提高温度后,硬度持续降低。随着温度升高,CrNiMo 合金比热容与热导率都呈现增大趋势。

2)两种工艺条件下都出现了元素富集。在DLD试样内存在残留的Ni,SLM试样内则存在部分Mo 的富集现象。