高废钢比对转炉炼钢工艺的影响及应对措施分析

侯 荣

(南京钢铁联合有限公司第一炼钢厂,江苏 南京 210035)

0 引言

转炉炼钢工艺是我国大部分炼钢厂的基础炼钢工艺,主要炼钢原料为废钢和铁水[1]。在各个行业对于钢材质量要求不断提高、高炉铁水炼钢成本持续增加、优质焦煤资源数量日渐减少、节能减排压力逐步增大的形势下,我国废钢产生量一直处于增长态势,废钢市场销售价格则持续降低,炼钢厂通过转炉炼钢工艺不但能够减少对炼钢原材料和资源的依赖程度,还能够实现对废钢等炼钢资源的有效利用,有利于同时实现减少工业生产资源消耗和环境污染影响的双重目标。近年来,为了充分应用转炉炼钢工艺,许多炼钢厂从原本的低废钢转向了高废钢比,因此有必要强化高废钢比对转炉炼钢工艺的影响分析。

1 转炉高废钢比炼钢的关键单元技术

1.1 废钢预热技术

废钢预热是为提高转炉炼钢废钢比的基础技术,常见废钢预热形式包括炉内预热和炉外预热[2]。其中,炉内预热指的是在转炉内先后加入废钢和燃料,上部喷吹燃料达到的废钢预热效率约为50%,下部喷吹燃料达到的废钢预热效率约为70%。炉内预热形式的最大问题是喷吹燃料会占用炼钢时间,为了解决这一问题,有国外公司选择同时进行下部喷吹燃料、侧吹燃料的废钢预热燃料添加形式。而炉外预热主要是通过转炉炉气的物理热和化学热完成废钢预热操作,该预热方式最大问题是废钢能够吸收的炉气热量有限[2]。

在此基础上,提出一种在铁水包内展开预热的废钢预热形式,具体工艺流程是,在铁水包内放置规格较小的废钢,通过铁水包烘包产生的热量对废钢展开预热。如果废钢预热温度达到1 000 ℃时,废钢比能够提高18%。根据能量平衡及物料平衡的原则,可以绘制如图1 所示的转炉废钢比增加量与铁水温度增加量关系图。

图1 转炉废钢比增加量与铁水温度增加量关系图

1.2 二次燃烧技术

二次燃烧在转炉高炼钢中的应用不但能够提高废钢比,也不会增加炼钢时间[3]。具体来讲,炼钢厂可以通过上调顶吹氧枪位置的形式增加二次燃烧率,为了避免枪位上调削弱O2射流冲击能力,有技术人员研发了具备副孔吹氧功能的二次燃烧氧枪。部分炼钢厂应用转炉侧面设置了喷嘴,通过调整喷嘴位置和角度,也能够增加二次燃烧率。顶吹氧枪位置、调整喷嘴位置和角度调整均能够将废钢的二次燃烧率提高至30%左右,是转炉炼钢二次燃烧率提高的极限值,此时的废钢比能够提高10%。

1.3 燃料添加技术

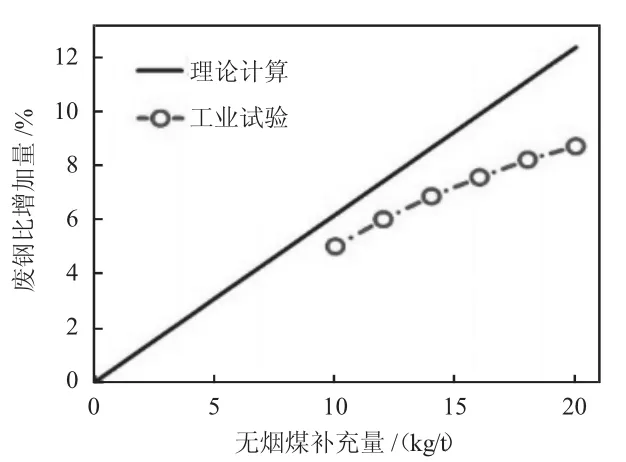

添加或变更燃料是提高转炉炼钢废钢比的直接技术,考虑到从顶部添加煤炭的成本较高,现展开了关于无电冶炼无烟煤燃料添加技术应用效果的研究,同时通过工业实验和理论计算两种形式,计算了转炉废钢比增加量与无烟煤补充量的关系,由图2 可以看出,从顶部添加煤炭能够获得的效果有限,因此选择应用底吹碳粉炉形式,并且设计了相应的炉底喷嘴。

图2 转炉废钢比增加量与无烟煤补充量关系图

2 高废钢比对转炉炼钢工艺的影响

2.1 影响转炉终点碳温控制

高废钢比会影响转炉开吹打火难度及转炉成渣质量,从而对转炉终点碳温控制产生影响。铁水冷凝-冷凝层融化-废钢渗碳融化为转炉熔池内废钢融化的基本流程。在高废钢比下,规格较小、表面积较大的废钢在炼钢前期的融化效率较高,会降低转炉熔池温度,增加转炉开吹打火难度。如果使用的是干法除尘工艺,为了控制卸爆需要采用低氧压打火方式,则会进一步增加高废钢比导致的转炉开吹打火难度。当转炉开吹打火难度到达一定程度后,炼钢厂便无法实现对炼钢过程温度及转炉终点碳温的准确控制[3]。

在转炉熔池温度较低的情况下,熔池传质速度、传热速度均会降低,从而降低吹氧反应区热量向其他区域扩散的速度,降低熔剂升温效率,最终导致转炉成渣困难。为了提高熔剂升温效率,炼钢厂会选择应用提温剂,从而实现增加转炉成渣数量、降低转炉成渣质量的目的。在转炉成渣不利的影响下,炼钢厂对于转炉终点碳温的命中率便会下降,甚至可能导致过氧化炉次增加及高温炼钢等问题。

2.2 加大转炉炉衬维护难度

在高废钢比炉次中,废钢的加入量会直线提高,废钢加入操作会对转炉炉衬表面造成一定冲击,废钢加入量越大,表示废钢对于转炉炉衬表面的冲击力越大。再加上废钢槽容量有限、重型废钢占废钢比例较高、炼钢厂持续提高废钢比等因素的影响,废钢对于转炉炉衬表面的冲击力会一直处于持续增长的趋势,这就增加了冲击机械作用强度、延长了对转炉炉衬大面积耐材的冲击时间,进而增加了转炉炉衬消耗率,加大了转炉炉衬维修难度。

此外,在炼钢前期,由于转炉熔池温度较低、转炉成渣质量较低,导致转炉内碱度过低,转炉炉衬受到侵蚀较为严重。高废钢比会降低铁水比,尚不成熟的转炉高废钢比炼钢技术操作会增加炉次,这些都会增加FeO 元素的转炉成渣占比,降低转炉炉衬的溅渣护炉效果,长此以往还会降低溅渣层厚度,对转炉炉衬后期运行维护造成不利影响。

2.3 增加炼钢终点钢水氮含量

提温剂不但能够提高熔剂升温效率,还会增加转炉回硫量,从而增加炼钢终点钢水氮含量。炼钢厂想要提高废钢比,便需要增加外购废钢数量,因无法掌握外购废钢含硫量,导致转炉炼钢回硫量存在波动变化,造成较为显著的炼钢终点钢水氮含量变化。为了丰富转炉热源,炼钢厂一般会选择以焦炭为主的提温剂,焦炭的含硫量较高,可以强化转炉炼钢回硫量波动变化。

为了提高规格较小、表面积较小废钢的融化效率,适当减少提温剂的使用量,使得炼钢终点钢水氮含量控制向下倾斜,最终增加钢水氮含量。

3 高废钢比对转炉炼钢工艺影响的应对措施

3.1 优化沙钢无烟煤应用

为了准确控制转炉终点碳温,炼钢厂需要选择应用无烟煤,沙钢无烟煤在转炉炼钢中的应用能够大幅度提高无烟煤利用率,具体工艺流程是,在废钢斗放置废钢及沙钢无烟煤同时加入转炉,再加入相应比例的铁水进行氧枪吹炼。具体沙钢无烟煤添加量需要根据铁水温度及硅含量确定,并且根据实际情况调整,现以铁水温度为1 350 ℃为例,统计如表1 所示的铁水硅含量与沙钢无烟煤添加量关系。

表1 铁水硅含量与沙钢无烟煤添加量关系统计表

3.2 优化废钢质量管理

为了降低转炉炉衬维护难度,炼钢厂需要从根本上减少废钢对转炉炉衬表面的冲击力,具体方式是调整应用废钢的规格和结构。

炼钢厂需要严格控制废钢规格,尤其是报废铸坯废钢、坯头废钢、中间包残废钢。具体来讲,炼钢厂可以根据转炉运行技术参数标准,针对不同类型废钢设置切割标准、确定切割次数,以此来实现对于废钢规格及重量的有效控制。如果需要外购废钢,炼钢厂需要尽量采购原始规格较小的生铁块和破碎料废钢。

炼钢厂需要强化对废钢结构控制的严格程度,尽量降低低碳废钢、非板状废钢的占比,实现对炼钢前期废钢融化效率的有效控制,避免出现融化效率过高或过低的问题。现总结基本废钢结构占比要求如下:规格较小生铁块和破碎料废钢占比约为40%;坯头废钢占比≤20%;低碳废钢、非板状废钢占比≤20%;自产废钢占比约为20%。

3.3 优化提温剂的应用

为了有效控制提温剂对于炼钢终点钢水氮含量的影响,炼钢厂需要科学选择提温剂。碳化钙在转炉中的融化效率较低,并且应用成本较高,不适合作为转炉高废钢比炼钢提温剂。碳化硅容易产生SiO2,对于添加量的要求较高,作为提温剂应用也会受到限制。硅铁的稳定性控制难度较低,应用技术流程简单,添加量的控制较为灵活,但成本高,或多或少会产生SiO2,作为提温剂同样会受到限制。焦炭的融化效率较高,应用成本较低,因此被广泛应用,但是需要注意掌握添加量,避免因添加量过大导致转炉含硫量过高。

3.4 优化转炉成渣工艺

为了实现对转炉终点碳温的准确控制,炼钢厂需要通过科学的转炉成渣工艺提高转炉成渣质量。主流转炉成渣工艺分为钙质成渣工艺、铁质成渣工艺两种,两种工艺的最终目标均为改善转炉成渣的流动性及碱度,确保转炉成渣质量能够达到溅渣护炉技术标准。在低废钢比转炉炼钢模式中,炼钢厂一般选择钙质成渣工艺,考虑到高废钢比转炉炼钢的显著特征为炼钢前期熔池温度偏低,更适合应用铁质成渣工艺。

铁质成渣工艺具体工艺流程是,分批次在转炉中加入造渣剂,首先加入镁质熔剂,将加入时间延迟2 min 左右,以此来提高炼钢前期废钢融化效率,为熔池温度升高提供助推力,还可以在转炉成渣中加入MgO,以此来提高FeO 含量;随后结合具体转炉成渣情况,分3~5 次加入造渣剂,逐步提高CaO 含量;在转炉炼钢后期,需要及时下调顶吹氧枪位置,将转炉成渣w(MgO)控制在9%左右。

4 结论

1)转炉高废钢比炼钢关键单元技术主要包括废钢预热技术、二次燃烧技术、燃料添加技术、转炉底喷粉技术,在这些关键技术的支持下,转炉炼钢作业才能够获得足够的热量供应。

2)高废钢比能够影响转炉终点碳温控制,加大转炉炉衬维护难度,增加炼钢终点钢水氮含量,从而对转炉炼钢工艺实施质量及效率产生不同程序的影响。

3)为了有效应对高废钢比对转炉炼钢工艺的影响,炼钢厂可以采取优化沙钢无烟煤应用、优化废钢质量管理、优化提温剂应用、优化转炉成渣工艺、优化转炉操作工艺等具体应对措施,从而提高转炉高废钢比炼钢效果。