高速线材顶交45°精轧机进水危害性原因分析及改进措施

杨诚潜

(首钢长治钢铁有限公司轧钢厂,山西 长治 046031)

0 引言

首钢长钢轧钢厂双高线于2013 年2 月28 日投产,设计速度为115 m/s,设计生产能力为110 万t/a(2×55 万t/a),由北京首钢国际工程技术有限公司设计,高速区设备由哈飞工业有限责任公司制造,产品规格为Φ5.5~Φ16 mm。自投产以来,多次出现浊环冷却水渗入精轧机,使润滑油NAS 等级下降、水份超标并引起其他次生设备事故。

1 顶交45°精轧机进水危害性分析

1)润滑油的主要作用是承载、冷却、清洗和防锈。如大量进水会导致润滑油含水量增大,当含水量增大到一定程度时会破坏承载位置油膜的形成,使润滑油失去承载的性能;根据实践证明,若含水量(质量分数,下同)≥0.5%时,辊轴轴承位与滑动轴承表面之间将无法形成润滑油膜,出现轴承烧毁、抱死现象[1-2]。

2)润滑油含水量过大时,系统还在不断循环搅动,此时将形成乳白色油水混合液,降低润滑油冷却能力。

3)浊环水中的大量氧化铁皮粉末会污染润滑油,使润滑油的清洁度不能起到清洗的作用;根据实践证明,若含水量≥0.1%,油品中的氧化铁粉末会对轴承、齿轮啮合表面造成研磨,导致机械磨损加剧[3]。

4)精轧机设备工作时润滑油温度40 ℃±2 ℃,其中的水蒸发形成水汽到设备的角落又凝结成水滴,此时很容易对设备造成锈蚀;在长期高温、含水量过大的情况下会导致润滑油性能的改变,严重时甚至出现物理、化学指标的改变,进而导致润滑油失效,即润滑油乳化[4]。

2 顶交45°精轧机锥、辊箱进水原因分析

2.1 双唇型密封或“O”形密封失效原因

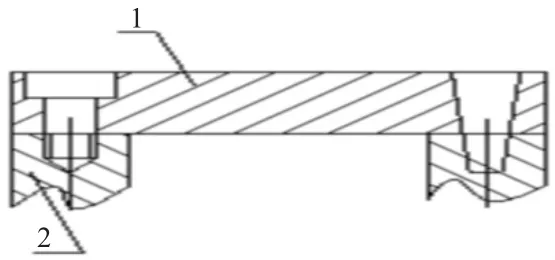

精轧机Φ230、Φ170 辊箱进水原因主要表现为双唇型密封或“O”形密封失效,密封结构见图1 所示。

图1 密封结构简图

“O”形密封的主要作用是阻止润滑油自内滑环的内孔与轧辊轴的配合间隙渗出,阻止水自外滑环的内孔与轧辊轴的配合间隙渗入。

双唇型密封固定在密封板上,位于外滑环和内滑环间,其内、外唇与内、外滑环滑移面接触,两滑移面间距小于双唇之间距离,使双唇在工作时有一定的预紧压力,保持唇面与滑移面贴和,可以起到密封浊环水和润滑油的作用。

2.2 “O”形密封进水

辊箱面板与密封板在调整辊缝时相对转动,如果“O”形密封尺寸超标或异常也会进水;精轧机堆钢会导致密封板变形,造成双唇密封及“O”形密封圈失效,进而导致密封板与辊箱面板、双唇密封圈与滑环间进水;在安装时,如锥箱与辊箱结合面密封胶涂抹不均或连接螺栓孔及定位销孔密封胶涂抹不均或漏涂,也会导致进水故障的出现。

2.3 双唇型密封进水

2.3.1 双唇密封防水侧的压缩量过小

双唇密封之所以可以封住冷却水不进入辊箱,主要原因就是其双唇表面相对于滑环表面有一定的压缩量。但在使用过程中发现,如果双唇密封或滑环的尺寸控制不到位,会造成防水侧唇边压缩量过小,导致出现进水现象。

2.3.2 双唇型密封装配不到位

双唇密封一般靠人工手动装配,但在装配过程中由于安装方法不当,经常会出现密封圈的内支撑圈变形,造成密封失效进而导致进水事故。

2.3.3 双唇型密封圈质量不合格

因材质或外形尺寸问题,使用一段时间后双唇接触面有掉块、卷边、撕裂等现象,导致密封失效进水。

2.3.4 密封板内孔与端面垂直度误差大

密封板内孔与端面垂直度误差超标导致密封的双唇在外、内滑环滑移面上压缩不均,在高速旋转过程中,唇形密封失效无法封住浊环冷却水。

2.3.5 外、内滑环滑移面磨损

检修过程中,部分滑环使用不到一个月就会出现表面磨损严重的现象,进而导致其滑移面与密封唇面结合不严,出现进水现象。

3 顶交45°精轧机锥、辊箱进水的改进措施

3.1 “O”形密封进水的改进措施

3.1.1 辊箱面板与密封板间改进措施

“O”形密封是确保面板与密封板不进水的基本条件,根据理论测算和实践经验,采取比配合尺寸大0.50~0.80 mm 挤压余量可使设备达到最佳运行工况。另须定期检查“O”形密封圈磨损情况,发生精轧机组堆钢事故后要对密封板、双唇型密封及“O”形密封进行仔细检查,发现隐患及时解决处理。

3.1.2 锥、辊箱配合面进水改进措施

装配作业时在辊箱和锥箱配合面均匀涂抹“乐泰515”平面厌氧密封胶,辊箱与锥箱配合面示意图如图2 所示;面板与箱体紧固螺栓孔、销孔在装配时均匀涂“乐泰515”螺纹密封胶。以上两个措施必须加强对装配人员的培训,提高装配水平和精益意识,方可杜绝此类故障的发生。

图2 辊箱与锥箱配合面示意图

3.2 双唇型密封改进措施

3.2.1 双唇型密封外滑环侧压缩量小的改进措施

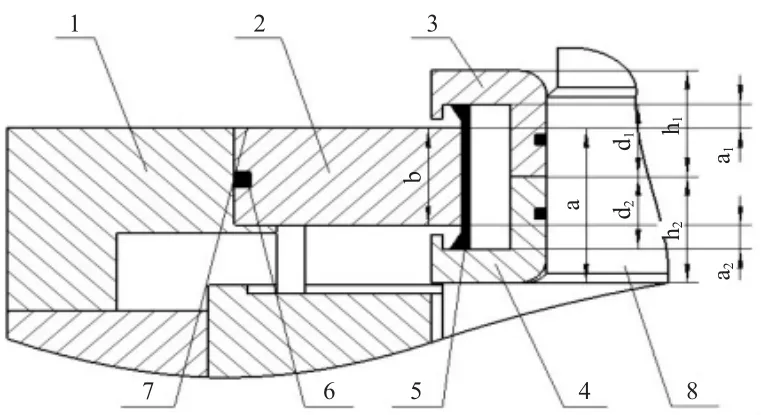

参照170 辊箱装配尺寸,提出改进措施。如图3所示,双唇型密封的防水侧为外滑环侧,防止浊环冷却水进入辊箱;防油侧为内滑环侧,防止箱体内的润滑油溢出。170 辊箱装配图要求密封板端面到辊轴轴肩高度a=15.68 mm、滑移面到内滑环止口端面高度d2=7.24 mm、内滑环高度h2=11.5 mm、滑移面到外滑环端面高度d1=7.24 mm、外滑环高度h1=11.5 mm、双唇型密封唇边高度为16.6 mm、密封板厚度为8 mm。双唇经内、外滑环压缩a1=3.06 mm、a2=3.42 mm,自由状态两值均为4.3 mm,此时防水侧压缩量为1.3 mm(4.3~3.0),防油侧压缩量为0.88 mm(4.3~3.42)。考虑提高防水侧密封压缩比例,将滑移面到外滑环端面高度d1改为7.04 mm,将防水侧压缩量提高到1.44 mm。针对230 辊箱双唇密封的防水压缩量由1.15 mm 提高到1.35 mm,通过提高防水侧的压缩比例,解决双唇型密封防水侧压进水问题。

图3 辊箱密封各部尺寸示意图

3.2.2 双唇型密封装配不到位的改进措施

将双唇型密封安装到密板内孔,密封板须完全安装到双唇型密封圈的V 型槽,达到支撑作用;装配双唇型密封时必须使用专用工装,禁止用手直接安装,避免受力不均使固定环变形,无法有效固定双唇。常规双唇型密封做到以上两点,可达到设计密封效果。

3.2.3 双唇型密封质量的改进措施

如图4 所示,170 辊箱双唇型密封的唇间距d 为16.6 mm,尺寸合格后可上线安装,材质采用新型氢化丁腈复合材料,提高其耐磨性及高温塑性;将双唇型密封安装在密封板位置,测量其双唇间距是否变化,如果有则说明与其配套的零件尺寸有异常或密封自身存在质量问题;辊箱装配合格经试车后下线拆解,检查双唇是否可恢复到原始尺寸,验证是否能满足工况要求。通过内部管控严把质量关,解决因双唇型密封质量导致的进水问题。

图4 双唇型密封结构

3.2.4 密封板内圆与其止口端面垂直度误差过大的改进措施

通过理论测算和实践探索发现,上偏心套内孔与其端面垂直度误差≤0.1 mm,双唇型密封可达到合理使用寿命。另外,密封板高度的修磨必须在MY1224平面磨床上进行平面磨削,测量时要多点分散检测(沿薄壁侧对角检测4 点),误差最大范围不超过0.1 mm,保证密封板中心与端面的垂直度、高度,以此保证偏心套和密封板的装配质量。

3.2.5 外、内滑环滑移面磨损改进措施

通过更改滑移面镀层材质,取消表面氮化工艺,改基材表面热镀陶瓷工艺,减少氮化产生的变形,提高产品表面的粗糙度和耐磨性能,延长滑环和密封的使用寿命。

4 结语

通过实践分析,提出了顶交45°精轧机锥、辊箱进水原因及改进措施,此外鼓形齿联轴器密封盖失效、稀油润滑站板式换热器泄漏也可能导致进水故障。在生产实践中,双唇型密封、“O”形密封失效进水依然是导致故障的主要原因,通过采取多项改善措施,进水故障得到了有效控制,提高了设备运转稳定性。