复杂条件下大断面巷道快速施工工艺研究

王晓栋

(汾西矿业集团南关煤业有限公司,山西 灵石 031300)

0 引言

复杂条件下大断面巷道开口无法采用掘进机掘进,目前我国多数煤矿大断面巷道开口主要采用爆破施工工艺,但是对于在皮带巷、下分层、漏煤眼下方等特殊地段巷道开口施工时,由于受施工条件限制,采用爆破施工时不仅施工效率低、煤矸运输速度慢,而且安全系数低,不利于巷道安全快速掘进,所以对于复杂条件下大断面巷道采取合理有效的快速开口施工工艺,对巷道安全快速掘进具有重要意义[1-2]。本文以南关煤矿1209 运输顺槽巷为研究对象,对巷道开口期间提出了分层爆破施工工艺。

1 1209 运输巷概述

汾西矿业集团南关煤业有限公司1209 运输巷东为已回采结束的1211 工作面,西为尚未开掘的1207工作面,北至井田边界,南临一采区回风上山[3]。

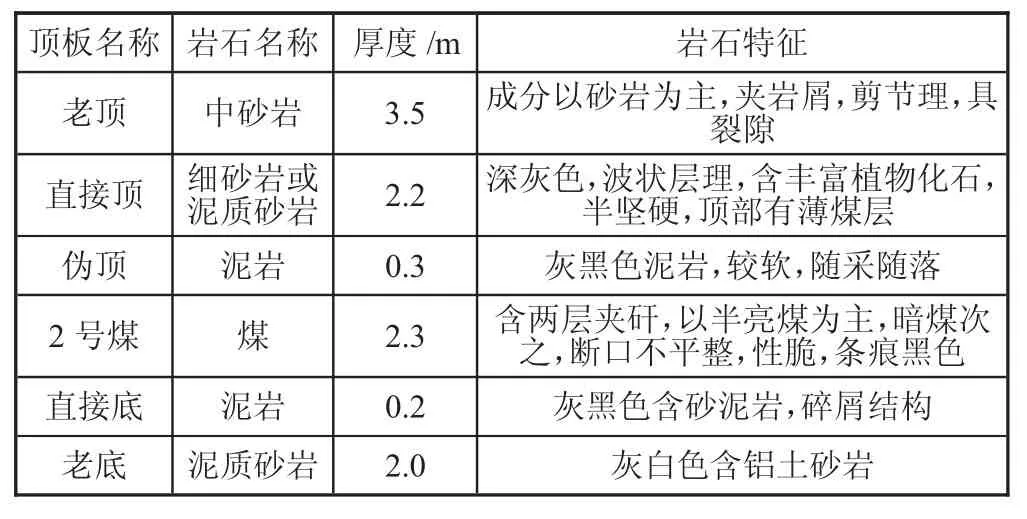

1209 运输巷设计长度为1 070 m,巷道从一采区运输巷开口施工,巷道规格为矩形断面,为便于安装带式输送机机头,巷道开口往里45 m 范围内的巷道断面规格为宽×高=5.2 m×5.0 m,30 m 后巷道断面变更为宽×高=4.5 m×3.5 m。巷道掘进煤田属霍西煤田,开采煤层为2 号煤层,煤厚2.10~2.40 m,均厚2.30 m,煤层起伏不大,煤层倾角1°~15°,平均8°左右,属缓倾斜煤层。工业储量为34.85 万t,可采储量30.14 万t[4-5]。煤层顶底板岩性如表1 所示。

表1 1209 运输巷掘进的2 号煤层顶底板岩性表

2 巷道原掘进施工工艺及问题分析

2.1 原施工工艺

1209 运输顺槽开口阶段采用全断面爆破施工工艺,巷道系统巷掘进到位后采用机械化掘进工艺。

爆破掘进长度为45 m,初步设计巷道从一采区皮带巷开口施工[6],巷道采用全断面施工工艺,全断面共计布置58 个爆破钻孔,其中掏槽孔共计8 个,深度为1.8 m,单孔装药量为1.2 kg,辅助孔20 个,周边孔30 个,孔深为1.6 m,单孔装药量为0.9 kg。

采用矿用三级乳化炸药,每个钻孔内填装1 支毫秒延期电雷管,其中掏槽孔填装1 号雷管、辅助孔填装3 号雷管、周边孔填装5 号雷管,延期时间为130 ms,雷管脚线采用串联连接方式。

全断面爆破施工后,在巷口前5.0 m 范围内采用人工清煤,5.0 m 后安装1 部防爆耙岩机与1 台采区胶带输送机搭接联合出煤。

2.2 开口段顶板支护设计

1209 运输顺槽开口段顶板主要采用锚杆、锚索、W 型钢带、金属网联合支护:

1)顶板每排布置6 根锚杆,锚杆长度为2.5 m,直径为22 mm,锚杆布置间距1.0 m,排距1.0 m,锚杆垂直顶板布置,每根锚杆采用2 支锚固剂进行锚固,预紧力为300 N·m。

2)顶板每排布置3 根锚索,锚索长度为6.3 m,直径为21.8 mm,锚索布置间距为2.5 m,排距为3.0 m,锚索独立布置,每根锚索外露端长度及宽度均为0.3 m。

3)顶板施工的W 型钢带长度为5.0 m,宽度为0.25 m,钢带与顶板锚杆配套使用,钢带横向最大抗载荷强度为355 MPa,纵向最大抗载强度为447 MPa。

2.3 原施工工艺主要存在问题

1)巷道掘进效率低:巷道开口时由于受一采区胶带输送机影响,巷道开口时效率低,进度不足1.5 m/d,而且输送机与巷道开口处间距不足1.0 m,巷道施工时安全系数低。

2)煤矸运输效率低:巷道开口前5.0 m 范围内的煤矿主要由人工清理,劳动作业强度大,而且巷道在全断面掘进时落下煤矸量大,采用隔爆型耙岩机清理效率低,煤矸运输时间长。

3)支护难度大:由于1209 运输巷开口段巷道断面大,巷道全断面爆破施工后,巷道需搭设工作盘进行顶板支护,支护工序复杂,施工难度大,在一些破碎区域,一旦支护不能及时跟进,很容易出现顶板垮落事故,威胁着巷道施工安全。

3 巷道快速施工工艺

为了保证巷道安全快速掘进及施工安全,决定对巷道采用分层爆破施工工艺。

3.1 巷道施工前准备工作

1)安装风机:在巷道开口前的巷道上风流25 m处安装2 台功率为30 kW 的局部通风机,采用直径为0.8 m 柔性风筒。

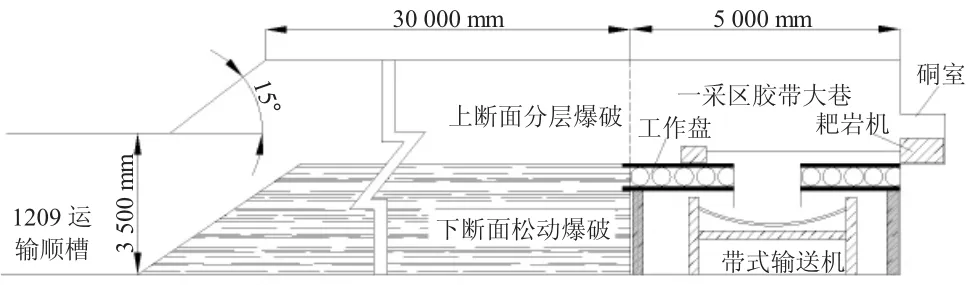

2)工作盘搭设:为便于后期安全出煤,在一采区皮带巷搭设工作盘,工作盘搭设高度为1.8 m,工作盘采用长度为3.0 m、直径为300 mm 的原木搭接而成;工作盘搭设宽度为5.0 m,长度为6.0 m,工作盘中部预留1 个漏煤眼。

3)挑顶施工:为了保证一采区胶带大巷顶板与1209 运输巷顶板齐平,需提前对胶带大巷顶板采取松动爆破挑顶施工工艺,挑顶高度为1.7 m,宽度为5.2 m,长度为5.0 m,挑顶后的煤矸从工作盘漏煤眼直接下放到胶带输送机上。

4)耙岩机硐室施工:在巷道开口对面巷帮施工1 个绞车硐室,硐室规格为宽×深×高=2.0 m×2.5 m×2.0 m,绞车硐室采用爆破施工工艺,硐室底板与工作盘齐平。

5)安装耙岩机:绞车硐室施工完后,将耙岩机安装在硐室内,耙岩机采用4 根地锚进行固定。

3.2 分层爆破施工工艺

准备工作完成后,开始对1209 运输顺槽开口段采取分层爆破施工工艺,首先在上断面布置光面爆破炮孔,上断面规格为宽×高=5.2 m×3.2 m,共计布置40 个爆破孔,其中掏槽孔6 个,深度为2.0 m,装药量为1.2 kg;辅助孔14 个,周边孔20 个,孔深为1.8 m,装药量为0.9 kg,每隔1 个孔内填装1 支毫秒延期电雷管。

完成光面爆破孔装药后,进行爆破施工,采用耙岩机将爆破后落下的煤矸及时进行清理,煤矸从工作面中部漏煤眼下放至一采区胶带输送机上。煤矸清理后及时对顶板进行永久支护。

上断面掘进至30 m 后开始按15°下山掘进,当下山掘进10 m 后揭露1209 运输顺槽设计顶板位置时近水平掘进,此时巷道断面规格变更为宽度4.5 m、高度3.5 m,如图1 所示。

图1 1209 运输顺槽分层爆破施工剖面示意图

巷道断面变更后,从30 m 处向巷道开口方向反掘,反掘时采用松动爆破施工工艺,每排布置5 个松动爆破孔,孔深为1.0 m,钻孔布置间距为1.2 m,钻孔与顶板成75°夹角布置。

松动爆破施工完后,对每个炮孔内填装1 支矿用乳化炸药以及1 支毫秒延期电雷管,每次允许爆破炮孔数量为3 个,爆破后及时采用耙岩机进行清煤。

3.3 施工工艺优点

1)提高了施工安全系数。施工工艺优化后,通过搭设工作盘进行打眼、爆破、煤矸清理等施工工序,施工安全系数高;避免了采用传统工艺在皮带巷直接开口时,受采取输送带影响而出现伤人事故。

2)加快了巷道掘进速度。对巷道采取分层施工工艺,上断面采用光面爆破施工,断面小,巷道爆破后煤矸量相对少,大大缩短了煤矸运输时长;同时采用分层施工工艺后,可降低顶板支护难度,巷道掘进后能够及时对顶板进行支护,避免了传统施工时因断面大、支护不及时导致的顶板破碎、垮落现象。

3)减少了设备损坏率。巷道传统开口施工工艺开口段装药量大,爆破时受震动以及飞溅煤矸影响,造成输送带损坏严重;而采取分层爆破施工工艺后,利用工作盘阻挡矸石,减少设备损坏率。

4 结语

1209 运输顺槽于2021 年4 月5 日开始施工,截至4 月17 日1209 运输顺槽已掘进42 m,对运输顺槽开口段采取分层爆破施工工艺后,巷道开口段平均掘进速度提高至4.5 m/d,巷道掘进期间未出现设备损坏等事故,大大提高了大断面巷道开口施工效率及安全系数,取得了显著应用成效。