激光成形车用CrNiMo 合金钢的组织及成形性能分析★

姚瑞央,张保生

(许昌职业技术学院机电与汽车工程学院,河南 许昌 461000)

0 引言

车轻量化研究是目前的一个热门课题,对其材料性能的开发是研究的关键。当前,针对多主元合金开展的研究工作基本都是关于三元或更多组元的高熵合金材料[1-3]。同时考虑到三元合金的各组分调节较为简单,能够结合实际应用需求设计合适的合金组成,这是诸多学者重点关注的问题。

3D 打印方法在增材制造领域获得应用推广,促进了金属制造技术的快速进步,为实现车轻量化用材料批量化高效制造提供了技术支持,同时也可以满足随形水冷的效果[4-6]。因此增材制造技术能否用于车轻量化用零件是目前研究的科学问题之一。直接激光沉积方法(DLD)与选区激光熔融方法(SLM)可以获得理想的金属增材加工效果,对于Inconel625 超合金、AlSi10Mg 等常规方法难以加工的合金材料加工发挥了重要的作用[7]。针对多主元合金进行增材制造时,现阶段基本都是选择面心立方结构的FeNiCrCo合金材料作为研究对象[8-11],而很少对体心立方的多主元合金开展研究。

本文重点分析了车轻量化用合金钢内的Cr、Mo含量,同时加入原子质量小且半径尺寸较大的Ni,从而开发得到CrNiMo 合金,最后对此合金开展了机械力学特性表征研究。根据以上分析,采用DLD 激光增材加工方法可实现CrNiMo 试样的原位合金化。

1 实验方法

本实验采用纯度99.9%(质量分数)以上的Cr粉、Mo 粉、Ni 粉作为原料进行电弧熔炼处理。在WK-II 真空电弧炉内熔炼制得合金铸锭,总共重熔6 次后使合金内各元素达到均匀分布状态。针对粗粉和细粉依次选择DLD 与SLM 两种工艺进行增材加工。按照相同摩尔比将上述元素粉进行配制,再通过Turbula 混合机按照转速为50 r/min 的条件持续混合1 h 得到混合均匀的粉末。

以SLMSoluNion125HL 打印机作为本次SLM 加工设备,同时为该设备配备了光斑直径为65 μm 的激光器。对腔体进行打印前,先充入Ar 气进行表面清洗,并检测O2浓度,控制φ(O2)在0.1%以下。控制激光功率在240~320 W,保持扫描速率在500~700 mm/s,相邻光斑的搭接间距为0.08~0.1 mm,层厚0.04 mm。

利用DiondoD2CT 系统表征了打印试样表面微观结构。以SmartLab9kWX 射线衍射仪表征试样物相成分。利用电镜附带能谱仪对试样元素含量进行面扫描。通过ArchimedesHTV-PHS30 硬度计测试了抛光表面处于25~600 ℃温度区间内的硬度。

2 实验结果

2.1 混合元素粉体的表征

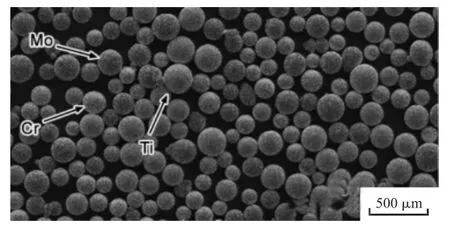

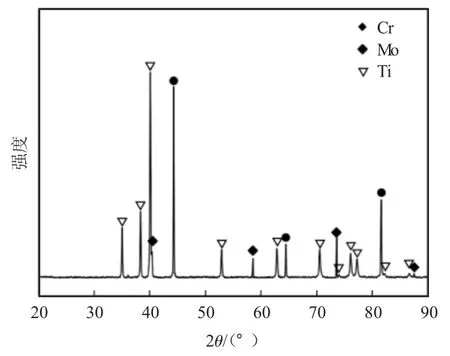

图1 给出了DLD 实验期间的各项元素粉末的SEM形貌。从微观形貌上分析可以发现,粉末表现为球形结构的卫星粉形态,可以确保其在加工阶段保持高流动性。通过对各区域的元素含量测试发现,经混粉处理后,各元素粉都达到了均匀分布状态。混合粉末的XRD 谱如图2 所示,进一步展现了三种金属的混合状态。

图1 混合元素粉末的SEM 像

图2 混合粉末的XRD 谱

2.2 CrNiMo 合金的增材制造

2.2.1 打印态样品致密度及成形适性

两种增材制造合金试样并未产生明显的元素粉末峰,打印试样属于单相BCC 结构,因此进行DLD和SLM激光增材处理时,获得了接近等原子比的原位合金试样,几乎没有剩余单相元素粉末。

利用扫描电镜表征SLM打印试样的截面微观形貌,得到如图3 所示的图像,可以看到此时形成了大量毫米级裂纹。还有一些裂纹从表面扩展到了基体内。对合金粉体进行SLM原位合金化处理时缺乏良好的加工适性,无法获得致密的块体结构。

图3 DLD 和SLM 成形CrNiMo 合金截面形貌的SEM 像

图4 是通过DLD 方法加工得到的CrNiMo 合金密度及其功率变化曲线。由图4 可知,当持续提高激光功率,具体从850 W 增大至1 150 W 的过程中,试样密度由6.8 g/cm3增大到7.5 g/cm3,到达1 340 W 时获得7.48 g/cm3的最大密度值,并进入稳定阶段。以DLD 1350W 表示密度最大试样。图5 是对SLM打印件密度和体能量密度测试所得的结果。由图5 可知,在体能量密度增大的过程中,试样密度也呈现持续上升的变化趋势。最大密度为7.25 g/cm3,体能量密度达到166.67 J/mm3,将试样标记成SLM167J。对图4 进行分析还可以发现,在1 140 W 以上的激光功率下进行处理时,以DLD 工艺制备的CrNiMo 试样密度已超过电弧熔炼试样密度。

图4 DLD 成形CrNiMo 合金的密度-激光功率曲线

图5 SLM 成形CrNiMo 合金的密度-体能量密度曲线

2.2.2 打印态样品的微观组织

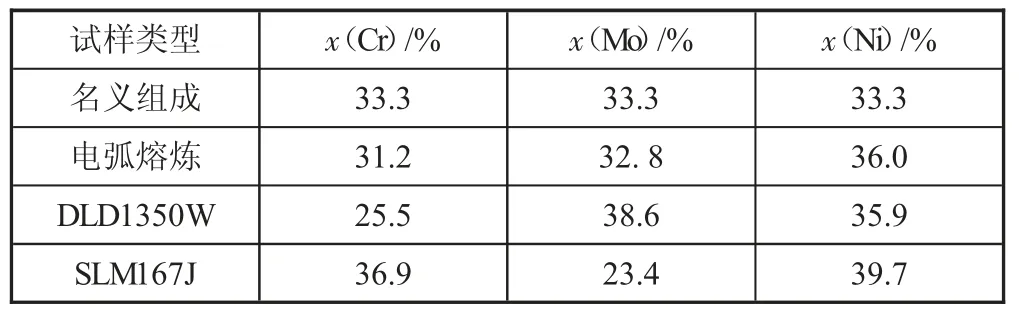

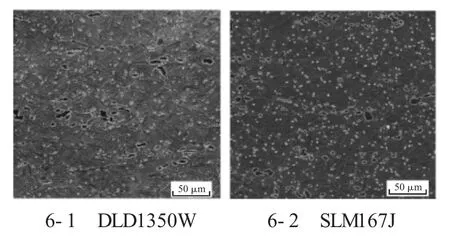

以两种方法进行增材加工得到的CrNiMo 试样都是属于单相形态的BCC 固溶体。对DLD1350W 与SLM167J 试样进行电镜扫描与能谱测试,得到的结果如图6 所示。从图6 中可以看出,两种工艺条件下都出现了元素富集的情况。图6-1 显示在DLD 试样内存在残留的Ni,图6-2 的SLM试样内则形成了亮度较高的半球形区域,经EDS 测试可以发现该区域存在部分Mo 富集的现象,主要是由熔融Mo 颗粒组成。同时在SLM试样内还存在未完全熔融的Mo 粉。表1给出了CrNiMo 名义组成与通过EDS 测试得到的元素含量。其中,电弧熔炼试样中各元素呈现非常接近的等原子比的特征。DLD 试样内Cr 含量比名义比例更小。SLM试样内因为Mo 粉缺乏良好的固溶性能,因此通过EDS 测试的Mo 含量偏低。

表1 成形CrNiMo 合金的主元素含量

图6 DLD1350W 和SLM167J 样品的SEM 像和EDS

采用DLD 和SLM 等能量束增材方法进行原位合金加工时,应将合金元素设置在熔沸点范围内。对熔沸点差异很大的不同元素进行熔融时,受过高能量的影响将会造成低沸点元素的大量挥发。而能量过低时则会引起高熔点元素处于不能充分熔融的状态。考虑到增材加工方式存在明显热应力积累现象,不同成型工艺条件也会对能量输入造成明显制约。相比较而言,采用DLD 方法可以实现原位合金化成分的多样性控制。

3 结论

1)进行DLD 和SLM 激光增材时,获得了接近等原子比的原位合金。提高DLD 激光功率,密度增大,DLD 激光功率到达1 340 W 时获得7.48 g/cm3最大密度值。DLD 激光功率在1 140 W 以上时,制备CrNiMo试样达到电弧熔炼程度。

2)两种工艺条件下都出现了元素富集。在DLD试样内存在残留的Ni,SLM试样内则存在部分Mo 富集现象。