300 系奥氏体不锈钢热轧中间坯分层研究

明亚飞,刘光勇,刘 伟,张超凡,莫乃蔼,王 林

(1.广东广青金属科技有限公司,广东 阳江 529533;2.广东省高端不锈钢研究院有限公司,广东 阳江 529533)

1 粗轧轧钢分层原因

粗轧轧制300 系奥氏体不锈钢时出现如图1-1所示严重中心分层现象,分层中间坯宽度在1 290 mm左右,中间坯厚度为34 mm,分层裂纹延轧制方向向内扩展至深处,裂深在200 mm 以下,飞剪能将中间坯头尾切除,保证进入精轧中间坯无裂纹发生,黑皮成品无质量问题。当裂深超过200 mm 时,飞剪不能将有裂纹的中间坯完全切除,就出现如图1-2 所示缺陷。由于此分层现象偶有发生,轻则在精轧轧制后,损伤精轧辊面,造成后续轧制中的板带出现辊印缺陷,须要换辊,影响生产节奏,重则在精轧机内造成废钢,严重影响生产。这种现象在其他钢厂也会偶尔出现,唐山瑞丰钢铁认为,发生分层现象是因为连铸浇铸过程中,水口损坏和絮流物掉入结晶器内导致结晶器液面波动造成卷渣,通过调整浸入式水口的结构及插入深度改善分层现象[1]。鞍钢联众认为,热轧分层主要原因是连铸生产过程中钢坯芯部碳铬偏析严重,钢坯芯部进入液相区,导致热轧分层现象[2]。东方特钢认为钢坯中存在大量铬和铁的氧化物夹杂物,是造成分层的主要原因[3]。为了找到本厂中间坯分层现象的主要原因,本文将中间坯飞剪废料用火焰切割后,进行实验与分析,找出形成分层缺陷的原因,并提出改善措施。

图1 分层现象宏观形貌

2 检验分析方法

首先对切取试样的截面进行抛光打磨,并使用V(硝酸)∶V(盐酸)∶V(乙醇)=1∶1∶1 的溶液进行腐蚀,应用蔡司AX-10 金相显微镜观察金相组织形貌,应用蔡司EV018 扫描电镜观察截面、断面组织及分析成分,分析检验结果,并找出热轧中间坯分层缺陷。

3 检验结果

3.1 金相组织分析

如图2-1 所示为裂纹截面源头金相200 倍组织形貌,能清晰可见大的裂纹,大裂纹末端延伸800 μm小裂纹。由此可见,大裂纹是由末端细小微裂纹延伸而来,在细小裂纹末端形成应力集中,宏观表现为裂纹进而演变成分层缺陷。如图2-2 所示为裂纹末端SEM微观形貌,对裂纹末端细小裂纹在扫描电镜下分析,发现大裂纹延伸处的细小裂纹处出现大量链状颗粒在细小裂纹晶界处析出。

图2 裂纹OM 及SEM 组织

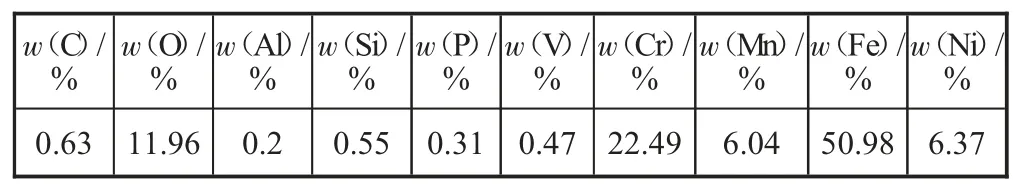

如图3 所示为EDS 能谱分析结果,如表1 所示为链状析出物成分质量分数,结果显示裂纹末端晶界处析出链状颗粒物为碳化物及氧化物夹杂。此现象与鞍钢联众及东方特钢分析结果相近,是由于在晶界析出碳化物及氧化物造成中间坯分层。

表1 EDS 能谱分析成分

图3 EDS 能谱分析

3.2 金相组织分析

如图4 所示为中间坯分层截面面扫描图像结果。由图4 可见,裂纹末端主要的残留元素有C、O、Si,故裂纹处析出物主要为碳化物及氧化物,并未出现其余卷渣成分,故中间坯分层可能是由于中间位置析出碳化物及氧化物等脆性相所引起的分层现象。

图4 EDS 面扫描能谱分析

3.3 微观组织形貌分析

如图5-1 所示为裂纹处SEM 微观组织形貌,通过对热轧中间坯截面进行微观组织分析,发现晶粒排列有明显方向性,在晶界处的析出物呈平行状分布在,且与轧向及裂纹方向平行,且众向上并未出现晶界析出,晶粒呈规则多边形形状,呈现再结晶温度以下轧制现象,在平行的晶界处有少许空洞出现,延伸至中间坯内部。如图5-2 所示为晶界成分与晶粒内成分对比,结果显示晶界处析出物C、Cr 含量明显高于晶界内,故晶界析出产物为碳化铬析出。

图5 裂纹处SEM 微观组织形貌及成分对比

4 分析与讨论

从以上结果分析来看,分层处裂纹内主要为氧化物及碳化物堆积,无其他夹杂物出现。裂纹处高倍SEM观察,晶界上析出大量碳化物,且析出物沿轧向分布,垂直于轧向的方向未发现析出物,且垂直与析出物方向未发现裂纹,沿轧向的延晶裂纹间出现晶粒呈规则多边形形状,由于温度偏低,再结晶完成后再轧制形成的多边形组织,同时晶界上析出的碳化物溶解温度在1 030 ℃[4],轧制温度低于此温度时会析出大量碳化物,且温度越低析出量越大。对裂纹进行腐蚀后发现许多沿轧向形成晶界细小裂纹,部分细小裂纹长大后形成大裂纹,且裂口方向与轧向平行,说明轧向先形成小裂纹,然后裂纹长大,形成细小空洞,最后延伸至中间坯,造成中间坯分层缺陷。故造成300系奥氏体不锈钢中间坯分层的原因为中间坯头尾温度偏低,粗轧过程中温度下降过快,粗轧过程中,中间坯晶粒组织呈低于再结晶温度以下轧制形成的规则多边形,且造成晶界上先析出碳化铬,且析出的碳化物为硬脆相。粗轧过程中造成晶界应力集中形成小裂纹,裂纹扩展后造成中间坯分层,分层处由于接触空气,易造成氧化形成氧化物。

5 结语

温度偏低造成板坯头尾出现碳化物析出及晶粒呈规则多边形,晶界上析出的氧化物及碳化物是粗轧中间坯分层的主要原因,通过改善加热工艺,增强保温措施,同时增加切头切尾长度,分层现象有所缓解。