棒材生产线倍尺剪及冷床区控制方法

任树朋

(山西太钢不锈钢股份有限公司,山西 太原 030003)

0 引言

棒线混合生产线以220 mm×220 mm×3 500 mm的模铸坯、连铸坯为原料,能够生产Φ5~Φ25 mm 的线材和Φ16~Φ120 mm 的棒材。其中,棒材生产线于2012 年投产,能够满足Φ16~Φ80 mm 直条和螺纹棒材的生产要求。倍尺剪和冷床区是棒材热轧后续冷却工艺的关键环节,倍尺剪通过变频控制完成切头、倍尺剪切、切尾以及事故碎断等功能,冷床区用于将切后的倍尺钢减速停止后通过升降运动运送至冷床动齿上,冷床动齿接钢后在电机驱动下完成周期运动,在其前行下降过程中将轧件放在静齿上,如此往复实现将倍尺钢依次排布在冷床静齿上,并随着动齿周期性运动,整体向运输链方向行进。倍尺剪、裙板及冷床间的紧密有序配合对轧线稳定生产和成材率的提升起了至关重要的作用。

1 棒材生产线工艺概况

1.1 棒材生产工艺流程

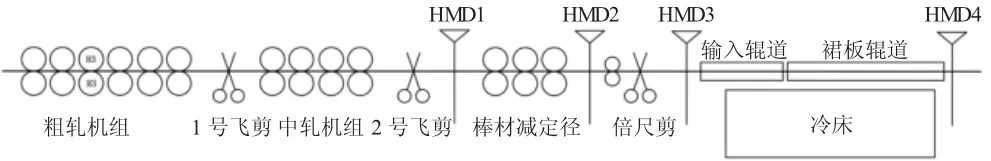

棒材生产工艺流程为:加热炉→开坯机→1 号停剪→粗轧机组→1 号飞剪→中轧机组→棒材减定径机组→倍尺剪→冷床输入辊道→冷床→倍尺冷却运输收集→定尺锯切→定尺冷却运输收集→打包→称重。各机组之间均设有飞剪用于切头尾、事故时的碎断。轧线上设有水冷装置,用于实现控温轧制和热机轧制,满足所有品种的要求。在减定径机组出口设有测径仪,对轧件进行在线测径。

1.2 工作原理

1.2.1 倍尺剪

倍尺剪采用启停式飞剪,有回转式和曲柄式两种模式[1],其中回转式用于35 mm 及以下的规格棒材剪切,曲柄式用于35 mm 以上的规格剪切。剪刃运行一周完成一倍尺剪切,整个周期由加速、匀速剪切、减速及制动四个阶段组成。当系统接到倍尺剪切指令时,倍尺剪从零位启动加速运行转过85°达到设定剪切速度,同时保持匀速运行195°,在这一阶段完成倍尺剪切动作,后按照剪切速度的25%开始减速运行80°至零位制动,同时投入反向转矩来牵制剪刃制动过程中的惯性,使其最终停在初始位上。

倍尺剪剪切命令主要是依靠编码器对倍尺长度的测算结果得来的。棒材工艺布置如图1 所示,红钢头部出了棒材减定径机组,成品机架到达HMD2 这段行进距离和时间已知,可以测算出脉冲当量,即安装于末机架端部的编码器一个脉冲代表行进距离,进而可以得到设定倍尺长度下所对应的脉冲数N,当轧件头部通过倍尺剪时,编码器开始记录脉冲值,累计达到N 时,表示已有倍尺长度的红钢通过倍尺剪,则系统触发剪切命令,倍尺剪动作,从而完成一个倍尺的剪切,同时编码器计数清零,开始下一次倍尺脉冲累计。考虑到倍尺剪从启动到剪切位的动作时间(约为0.2~0.4 s),系统中增设了超前系数,即脉冲数到达N前剪刃提前启动,剪刃运转到剪切位时正好到达倍尺长度脉冲数,有效地消除了剪刃启动时间带来的倍尺误差。

图1 棒材工艺布置图

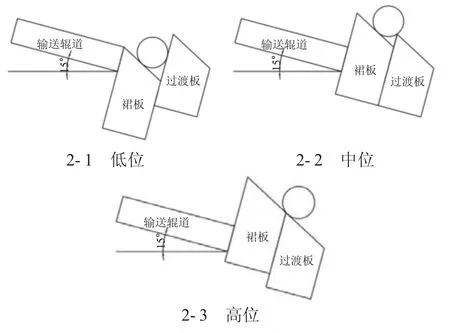

1.2.2 冷床区

冷床区由冷床输入辊道和冷床两部分组成。冷床输入辊道的主要作用是负责把上游倍尺剪剪切后的棒材输送至冷床上,分为输入辊道和裙板辊道两部分,输入辊道位于倍尺剪下游,为了拉开剪切后棒材尾部与下一支棒材头部的距离,输入辊道的运行速度会高于末机架速度,将剪切后的棒材提速运行。冷床输入辊道从入口至约1/3 长度范围内辊道平面由0°逐渐倾斜至15°,后部2/3 辊道及裙板辊道均保持15°倾斜,从而确保剪切过的棒材能够向冷床侧倾斜,顺利下滑至裙板上。为满足裙板频繁启停、快速精准的动作特点,系统采用液压驱动,在垂直方向上共有低位、中位和高位三个位置,每个位置装有接近开关向PLC 反馈位置信号[2]。如图2 所示,设计裙板和过渡板的接钢表面与平面夹角为35°,便于棒材沿斜面下滑至冷床动齿上。裙板的动作周期为高→高位等待→低→低位等待→中→中位等待→高,高位为等待位,现场采用尾部对齐方式,当棒材通过HMD3 时延迟一定时间(输入辊道长度/输入辊道速度)后,裙板提前从高位下降至低位完成辊道内接钢动作,裙板在下位接钢等待时间tdwait是裙板控制的关键因素,计算公式为:tdwait=(L0-LΔ)/v-tumac-tuwait.式中:L0为HMD3 至倍尺剪的实际距离;LΔ为棒材尾部到达HMD3 时后滑行距离;v 为输入辊道的运行速度;tumac为裙板从低位运行至高位的机械时间;tuwait为裙板在高位的等待时间。

图2 裙板位置示意图

下一倍尺头部到达裙板辊道时快速起升至中位,防止其滑到裙板内造成堆钢。中位等待环节是一个制动过程,该过程借助与裙板间的摩擦力,以稳定滑行中的棒材,确保其在之后的高位抛钢时处于静止状态。最后,裙板升至高位与过渡板组成同一平面,棒材顺倾斜面滑下至冷床。

冷床是连接轧制区和精轧区的过渡阶段,其可靠稳定地接收轧制区来料对生产安全和保证产品产量有着至关重要的作用。冷床控制的关键在于控制裙板高位上料和冷床前进的时序配合。冷床的运行周期必须小于冷床输入辊道向冷床送钢的周期,避免出现同一动齿接两个倍尺的现象。当裙板到达高位延迟一段时间后,这个时间满足棒材从裙板向冷床跌落的时间,冷床动齿从低位启动,前循环动作将接到的倍尺送至静梁第一个齿,后回到初始低位,等待下一次移送操作。

2 棒材倍尺冷却区常见问题分析及优化方案

2.1 倍尺剪

由于轧件的长度不会正好是倍尺或定尺的整数倍,且上游飞剪切头尾实际长度及原料尺寸会使每一支物料的尾尺长度不尽相同,尾尺过短会卡在倍尺剪和冷床输入辊道间,造成下支来料堆钢事故,尾料过长超过冷床长度会造成成品弯曲、堆钢事故,如果短尺与倍尺混合在一起又会给后续对齐锯切工序带来不便,需要进行人工剔除,进而影响轧制节奏,因此需要对倍尺进行优化。

我们采用全长优化剪切方式,当轧件尾部过了粗轧机组3 架轧机H3 时,系统测算出从倍尺剪到H3架的剩余长度L,以6 m 定尺、24 m 倍尺为例,L尾=L-「L/24」×24,L尾首先向倒数第一倍尺借一个定尺成为L'尾',如果满足18<L’尾'<24,则完成优化,如果不满足则向倒数第二倍尺再借用一个定尺,以此类推,直到尾尺长度满足18<L'尾'<24。通过全长倍尺优化的方法有效提升了轧制效率,避免了短料的浪费,使成材率由98.1%提升至98.5%。

2.2 冷床区

裙板有6 组液压阀台、共12 个电磁阀驱动油缸动作。油缸动作的一致性在快节奏的生产中显得尤为重要。在生产过程中,曾多次出现裙板下降不到位或者上升不到位的现象,经现场检查设备动作正常,然而继续生产仍有动作不到位的情况。最终多次测试后发现现场个别电磁阀不得电,造成单个油缸不动作,最终导致裙板动作不到位。经过排查确定是某个PLC 继电器出现了功能失效,更换后恢复正常。继电器采用的是菲尼克斯2961341,该继电器自身稳定性有一定的保障。但由于裙板动作次数多,每天能达到几万次,继电器失效后凭借外观并不能直接作出判定,因此故障排查起来比较困难。为了解决这一问题,研究了多种方案,最终制定了以下措施:增加继电器动作次数记录功能,待动作次数到达继电器的出厂测试试验次数后,进行更换;在各个电磁阀的通道内增加电流表,并将电流信号采集到模板,由PDA 实时监控,可以快速判断出有问题的继电器或通道。这一改进措施避免了裙板动作不到位的现象,有效提升了设备功能精度。

3 结论

1)倍尺剪和冷床区是棒材热轧后续冷却工艺的关键设备,设备间紧密有序配合对轧线稳定生产有着至关重要的作用。

2)采用全长倍尺优化的方法,有效提升了轧制效率,避免了短料的浪费,使轧件成材率由98.1%提升至98.5%。

3)针对继电器故障排查困难的问题,采取相关措施:增加继电器动作次数记录功能,待动作次数到达继电器的出厂测试试验次数后,进行更换;在各个电磁阀的通道内增加电流表,并将电流信号采集到模板,由PDA 实时监控,可以快速判断出有问题的继电器或通道。这一改进措施避免了裙板动作不到位的现象,有效提升了设备功能精度。