轻轨列车转向架裙板设计与分析

苏 强 王志俊 王国静 徐亚之

(中车唐山机车车辆有限公司产品研发中心,063035,唐山//第一作者,工程师)

随着轻轨列车运行速度的提高,阻力急剧增加,能耗随之加大,对设备性能的要求越来越高,所以设备防护成为关键。轻轨车辆大部分关键设备吊装在车下,特别是在转向架区域,布置繁多的电缆电线及电气设备。在列车运行中,石头、风沙。其他杂物等会与车下设备发生打击、碰撞,严重危及列车的运行安全。经研究调查表明,轻轨列车常由于运行环境的影响,造成车下设备、电缆电线的损坏,损失严重。所以,有效保护车下设备成为轻轨列车安全运行的关键。

在车下安装转向架裙板不仅可有效保护车下设备,还可避免车下设备外露,起到美观的作用。本文介绍转向架裙板的结构设计、外形尺寸、安装方式,以及通过曲线的能力,并对裙板静强度和疲劳强度进行校核。经论证,此转向架裙板能有效防护转向架车下设备,并实现美观的效果。

1 转向架裙板布置形式

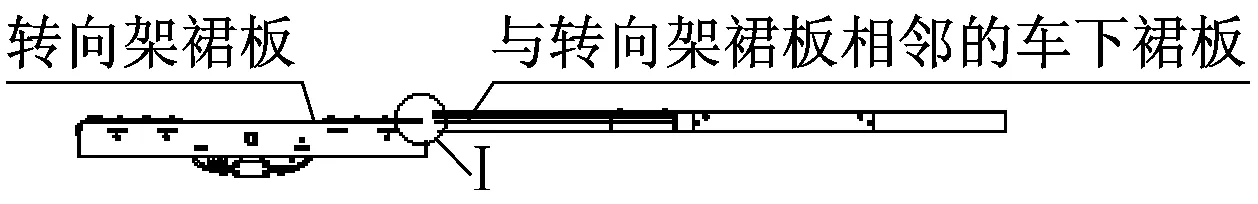

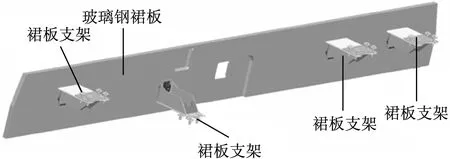

所研究的轻轨列车由10节车厢组成(MD1+M2+M3+M4+M5+M6+M7+M8+M9+MD10)。每节车厢下部设置1个动力转向架,每相邻的两节车之间设置1个非动力转向架,即列车总共设置10个动力转向架和5个非动力转向架。在每个转向架两侧布置转向架裙板。图1为MD1车和M2车之间的裙板布置局部示意图。

图1 轻轨列车裙板布置局部放大示意图

转向架裙板材料采用模具成型的复合材料——玻璃钢,其表面为玻璃纤维短切毡。玻璃纤维增强聚酯树脂的手工层以压塑料法制成,并用模具完成夹层结构。裙板为玻璃钢外表皮+结构泡沫的三明治结构,设置必要的金属或玻璃钢封边。玻璃钢表皮、结构泡沫及封边之间应采用可靠、环保的方式进行连接,在连接位置不会出现开裂、分层等失效情况。玻璃钢裙板上安装有裙板支架。裙板支架为钢板焊接结构,钢板型号为X5CrNi18-10。玻璃钢裙板通过不锈钢裙板支架与列车转向架连接。

2 转向架裙板外形尺寸确定

2.1 转向架裙板与车下固定裙板的间隙

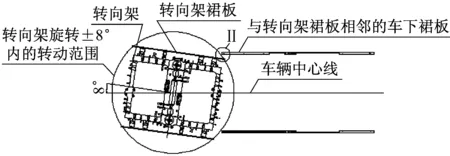

当轻轨列车在30 m最小半径曲线上运行时,通过研究分析,转向架裙板能转过的最大角度为8°,同时车体裙板随之也转过8°,此时转向架裙板与车体裙板的间隙应满足转向架裙板转动摆角,且不与其发生干涉。通过模拟,二者位置关系如图2所示。

a) 侧面图

b) 平面图

c) Ⅰ细部放大图d) Ⅱ细部放大图

图2 列车通过最小曲线时的转向架裙板与车下固定裙板

由图2可见,转向架裙板与车下固定裙板的间隙为122 mm,列车能够通过的最小曲线半径为30 m,且留有26 mm空间余量。

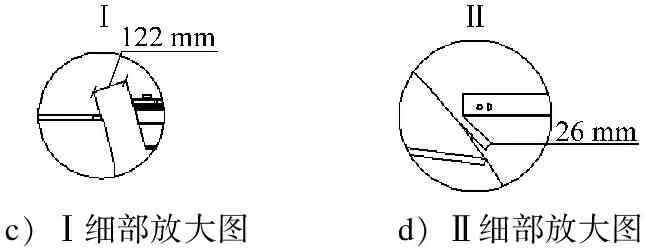

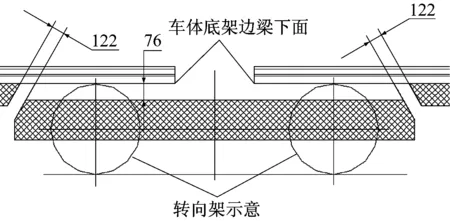

2.2 转向架裙板与车体底架边梁的垂向间隙

在轻轨列车运行中,转向架与车体底架通过空气弹簧充气将车体支撑在固定高度。空气弹簧充气前后,车体底架边梁的高度差为25 mm。转向架裙板与转向架上的连接座相连。拟安装后,转向架裙板上面距离底架边梁下面距离为76 mm,留有51 mm的余量,既能满足空气弹簧在排气后车体下降,避免与转向架裙板发生碰撞,也能够为操作人员使用检修工具进行转向架检修提供操作空间。转向架裙板与车体底架边梁的间隙如图3所示。

3 转向架裙板结构设计

转向架裙板安装在转向架处,由一体式玻璃钢裙板和裙板支架组成(见图4)。玻璃钢裙板组成外轮廓为平面,与车体侧墙外轮廓保持一致。玻璃钢裙板厚度为20 mm,长度为3 020 mm,高度为300 mm。玻璃钢裙板组件由玻璃钢裙板单件、裙板锁构成,玻璃钢裙板上预留有高度阀和受流器的安装空间,以避免安装时发生干涉。凹坑处裙板厚度为5 mm。

单位:mm

图3 转向架裙板与车体底架边梁的垂向间隙示意图

图4 转向架裙板结构图

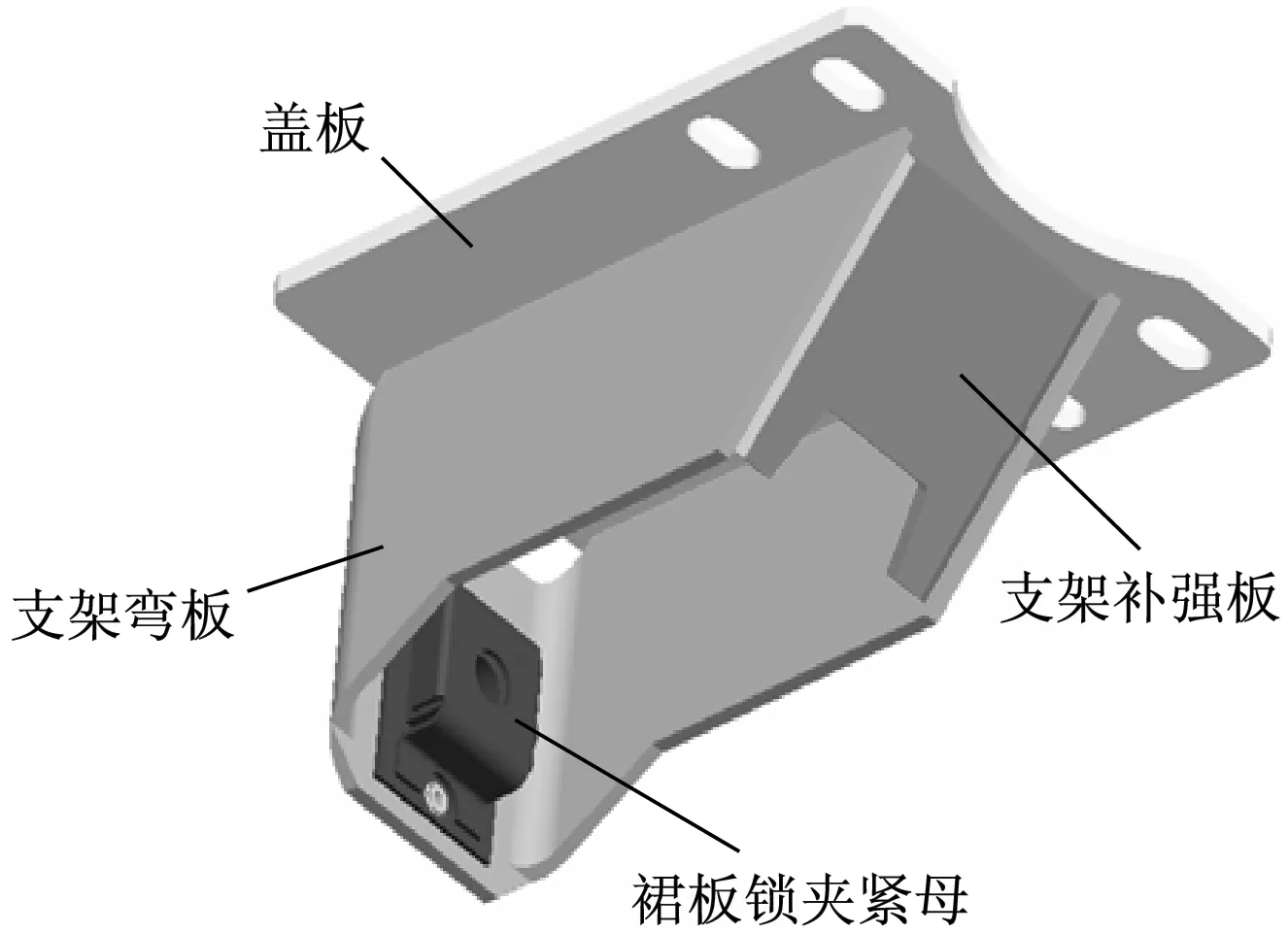

根据转向架上裙板连接座的空间排布,裙板支架分布在裙板的不同位置,都通过螺栓固定在转向架的裙板连接座上。两裙板支架由不锈钢板组焊而成。由于钢板较薄,最薄为4 mm,容易出现焊接变形。为满足裙板的安装强度,在裙板支架处增加了补强板(见图5)。

图5 转向架裙板支架

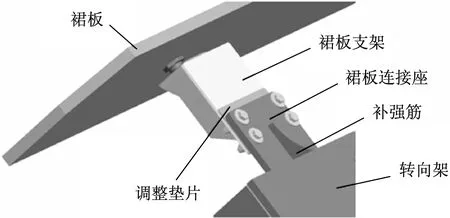

因为转向架裙板上的4个裙板支架在不同位置排布,再加上裙板连接座焊接误差及转向架安装误差的累积,导致转向架裙板在安装过程中存在高度较难调节的问题。经分析,解决方案为:①在裙板支架上安装插接式调整垫片(见图6);②裙板支架上的裙板夹紧母采用特殊方形锁母(活动空间大,可调节量较大)。

图6 裙板与转向架连接方式

4 转向架裙板静强度计算

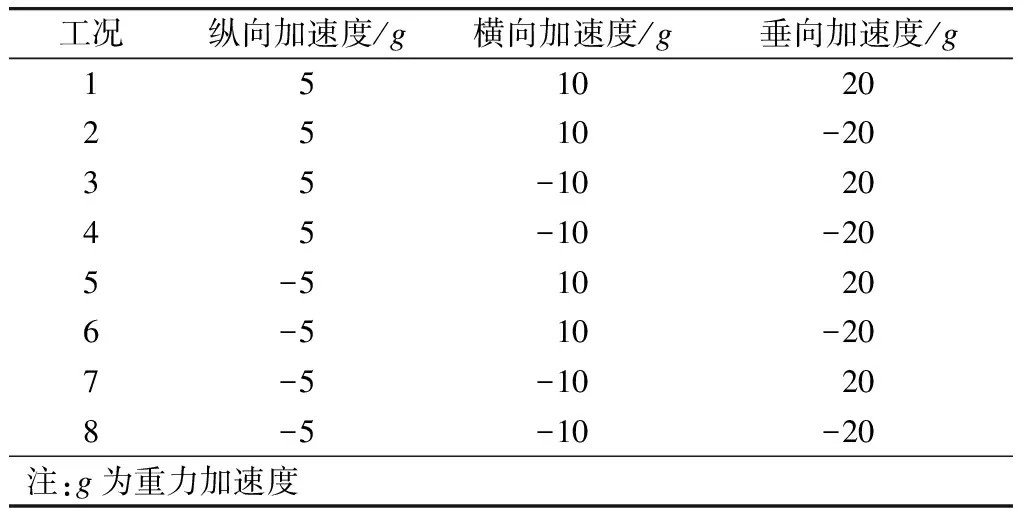

裙板结构设计完毕后,为保证裙板强度的可靠性,依据标准EN 13749中的要求,对裙板模型进行静强度分析计算。裙板部件在3个方向承受冲击加速度,相应计算分为8种工况(见表1)。

表1 转向架裙板静强度工况组合

4.1 玻璃钢裙板强度分析

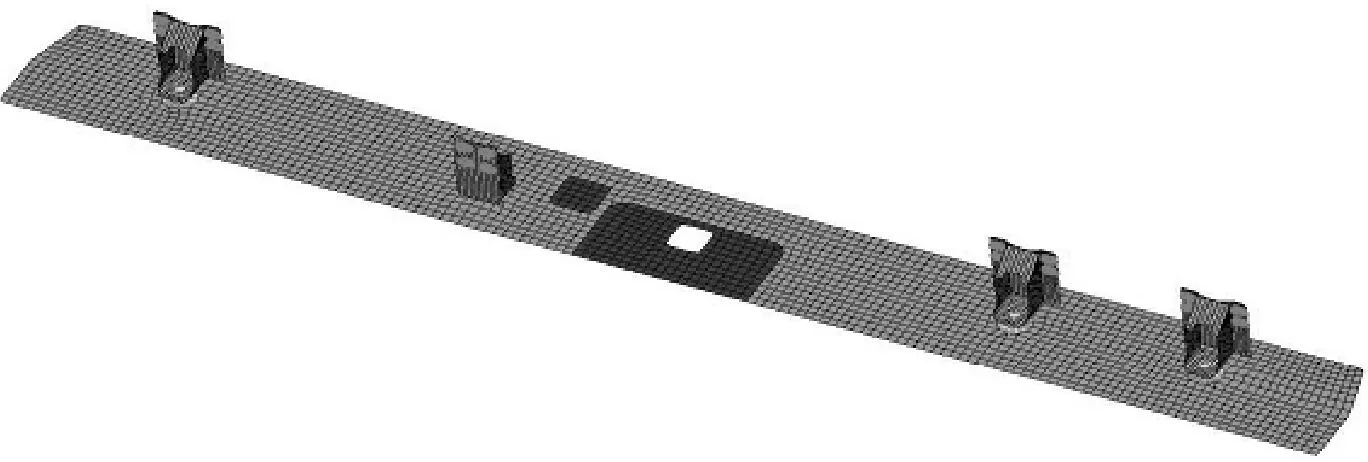

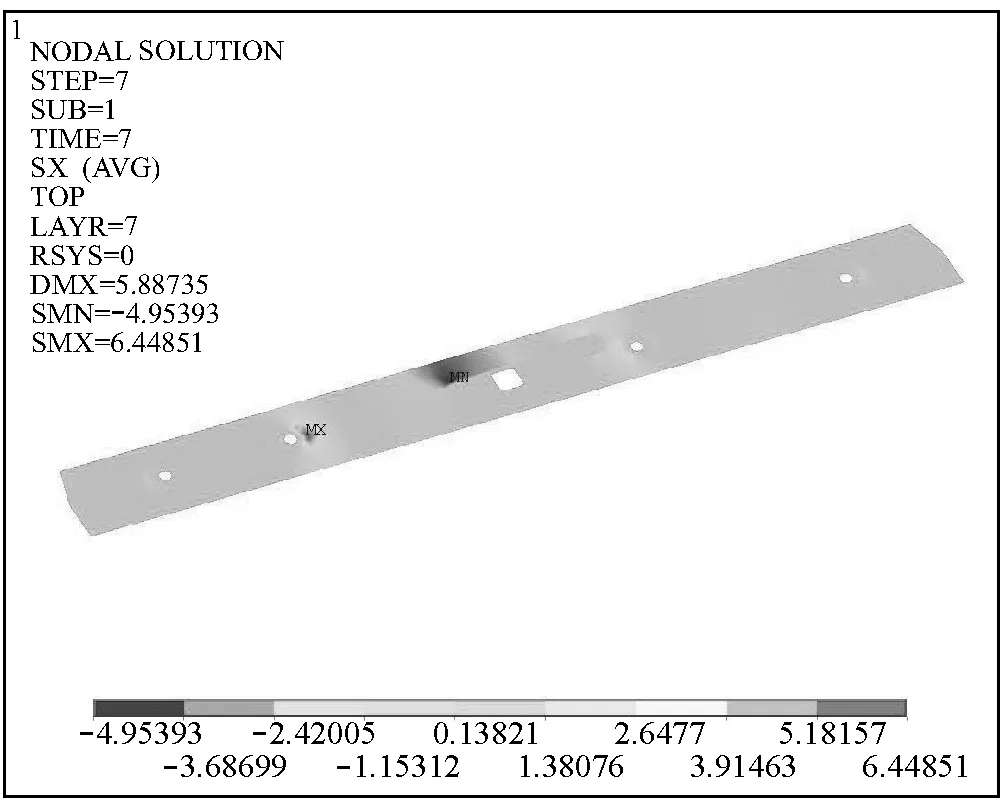

采用ANSYS软件对裙板部件进行分析计算。有限元模型如图7所示。通过计算,得出8种工况下玻璃钢裙板的最大应力值,如表2所示。

图7 转向架裙板有限元模型

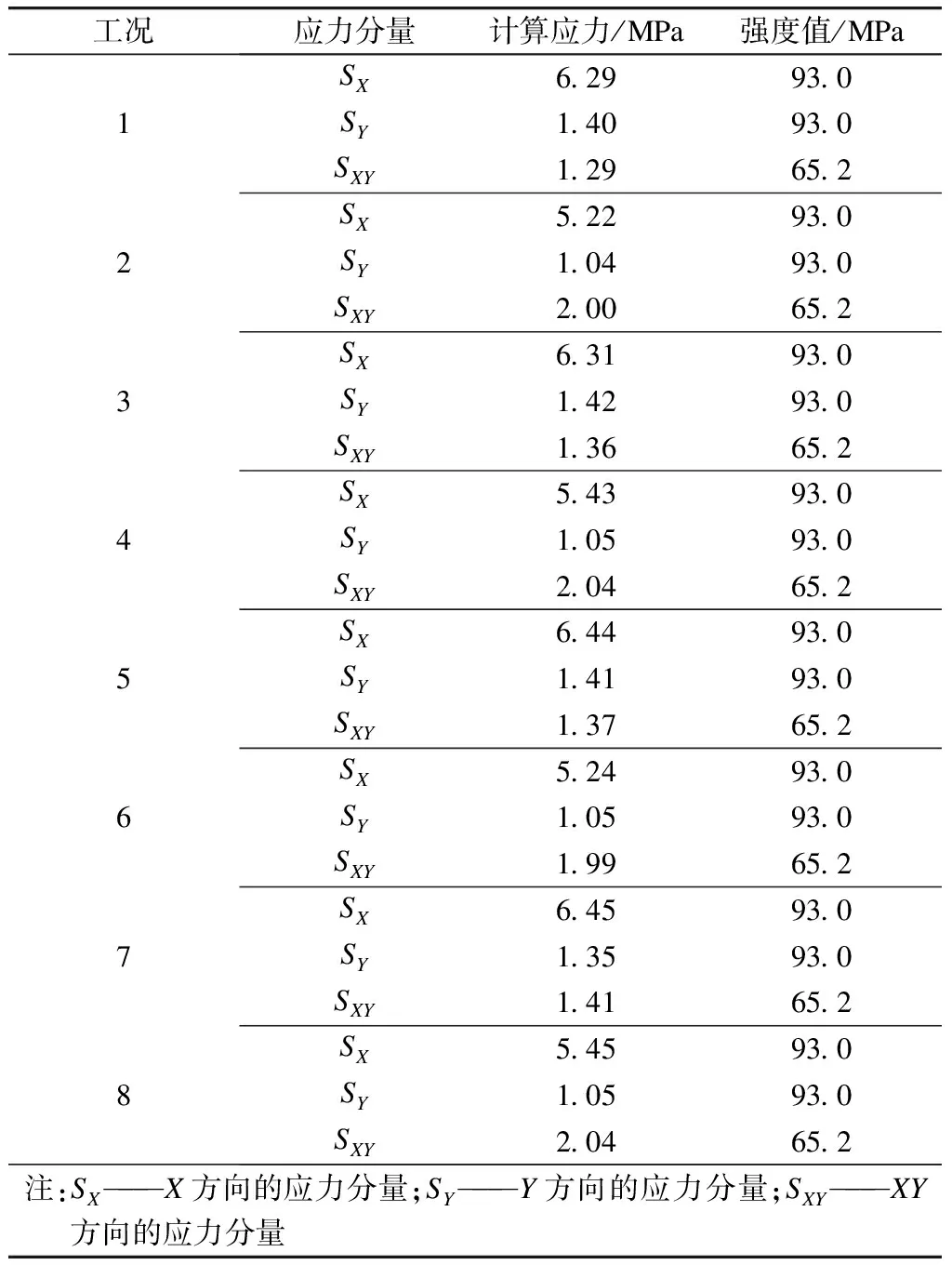

表2中数据显示,工况7下,裙板X方向的应力值SX最大,为6.45 MPa;工况3下,Y方向的裙板应力值SY最大,为1.42 MPa;工况4下,XY方向的应力值SXY最大,为2.04 MPa。裙板在X、Y及XY方向的裙板应力值均小于裙板材料强度值,说明裙板的设计满足静强度设计要求。

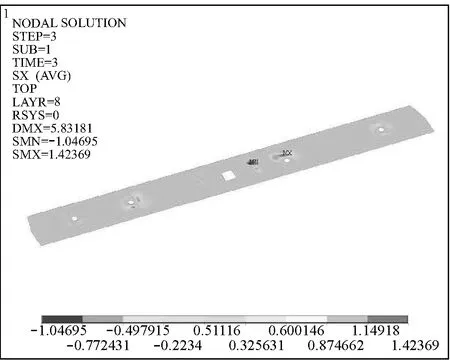

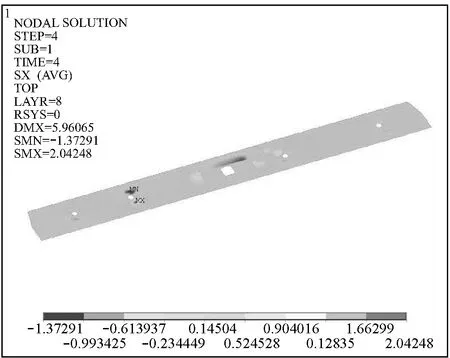

根据表2中数据对比,得出工况3、工况4及工况7的裙板应力值较大,其应力云图如图8~10所示。

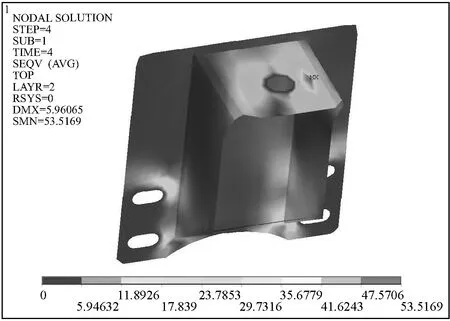

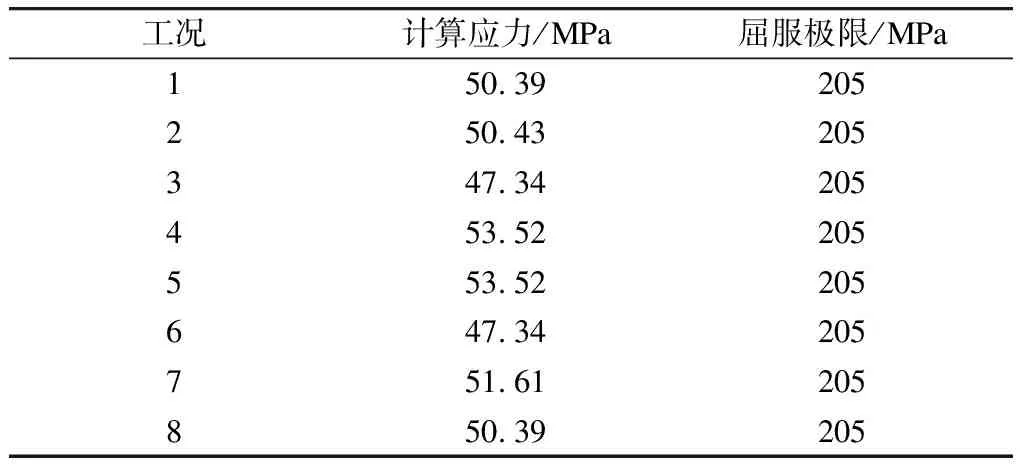

4.2 裙板支架的强度分析

裙板支架为钢板组合焊件。在各工况下裙板支架的应力计算结果如表3所示,工况4下的应力云图如图11所示。由表3可知,裙板支架最大计算应力值为工况4,强度值为53.52 MPa,小于裙板支架的屈服极限应力值205 MPa。支架满足静强度设计要求。

表2 玻璃钢裙板强度计算结果

图8 工况3的Y方向应力云图

图9 工况4的XY方向应力云图

图10 工况7的X方向应力云图

图11 工况4下的支架应力云图

表3 玻璃钢裙板支架各工况下的强度计算结果

5 玻璃钢裙板及支架疲劳强度计算

5.1 玻璃钢裙板疲劳强度计算

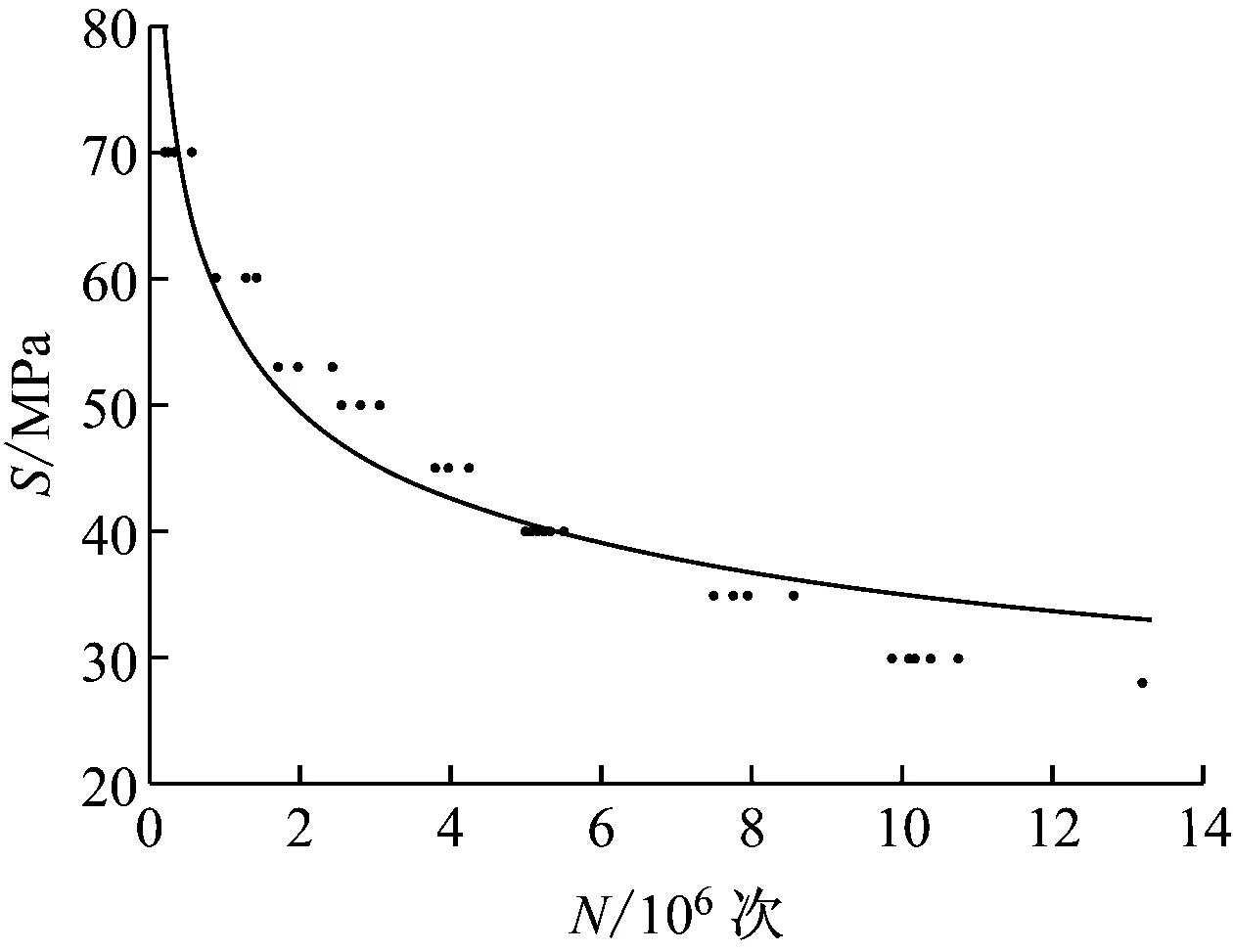

裙板由玻璃钢材料制成,不能直接使用相关标准对裙板进行疲劳评估,需通过疲劳试验机对玻璃钢基材进行疲劳性能试验,从而得到玻璃钢基材的S(应力)-N(疲劳寿命)曲线(见图12)。

图12 裙板玻璃钢基材S-N曲线图

由图12可得,玻璃钢裙板的疲劳曲线方程:

ΔSm×N=C

其中,m=4.629 6,C=1.402 9×1014。

因此,可求出累计损伤比D与疲劳寿命N的关系为:

其中,ni=107。

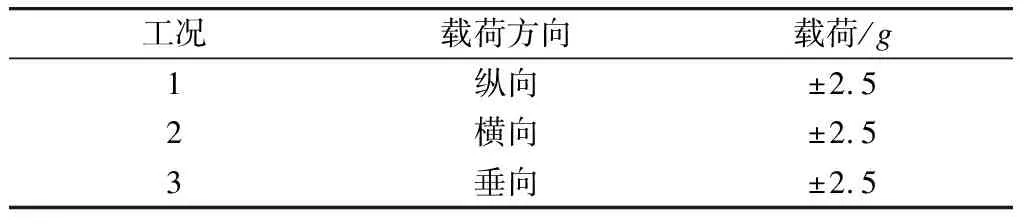

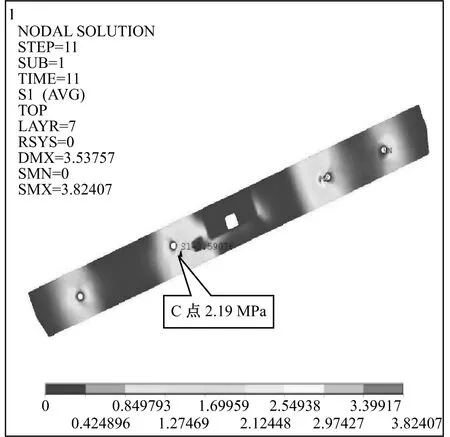

裙板的疲劳计算工况共有3个,如表4所示。疲劳试验截荷均以重力加速度g的形式施加。

表4 裙板疲劳计算工况

计算可得3种工况下裙板的边缘及裙板锁孔附近的疲劳强度,根据疲劳曲线方程求出各点的疲劳寿命,再结合各工况下的最大应力,即可求出疲劳寿命(如表5所示),且累积损伤均为0。表5中A1、B1、C1分别表示裙板上不同处的螺栓孔。

表5 裙板评估点的疲劳强度

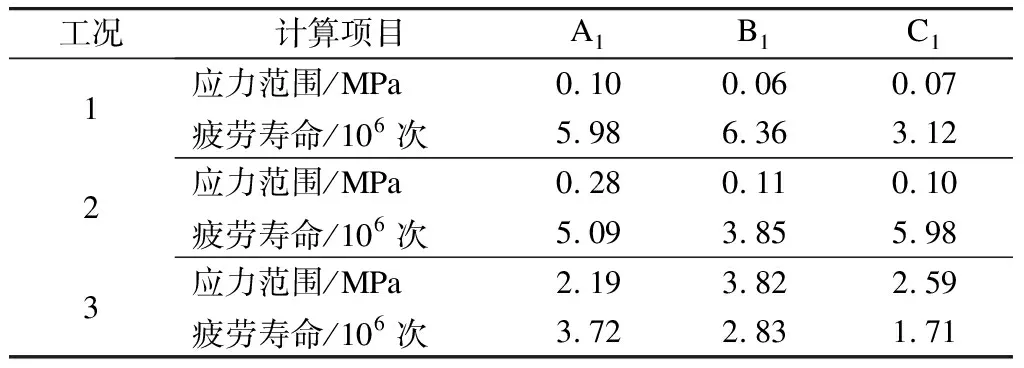

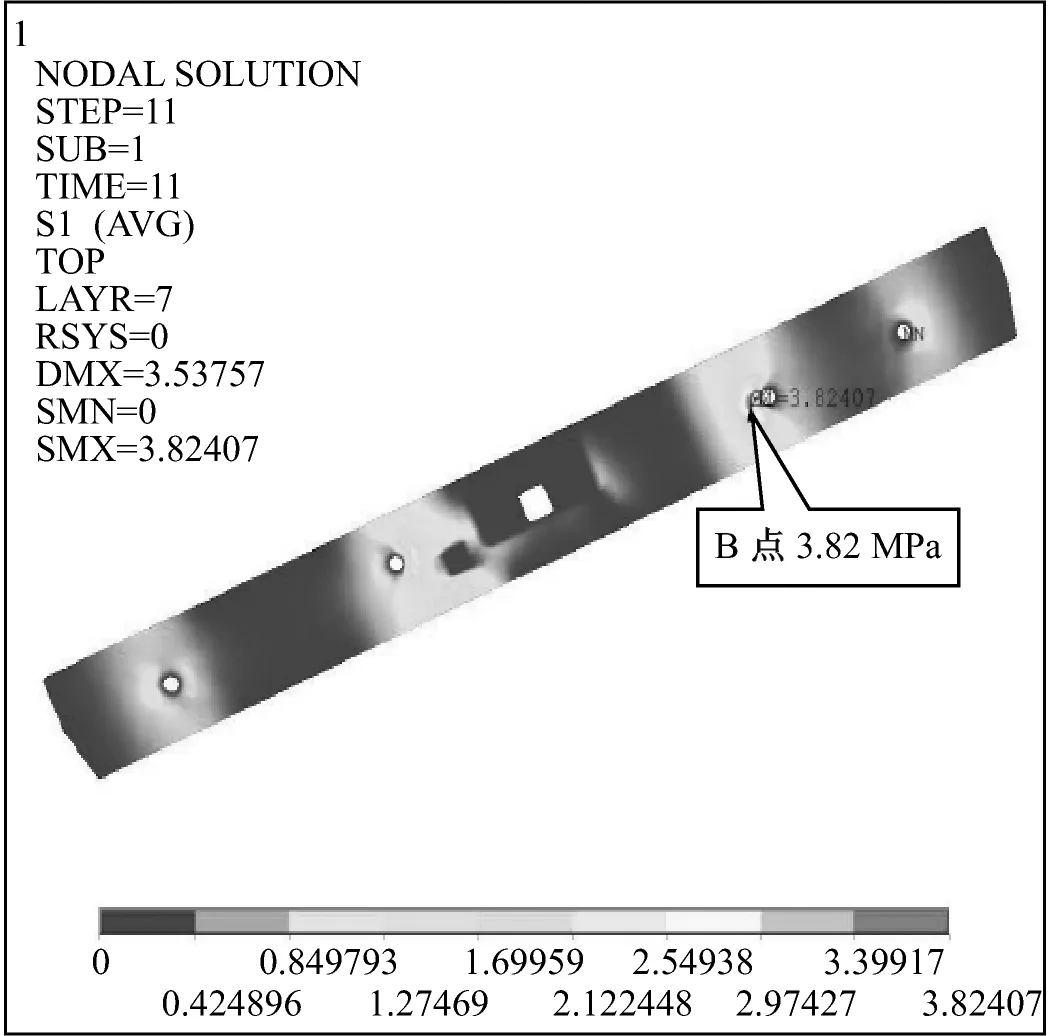

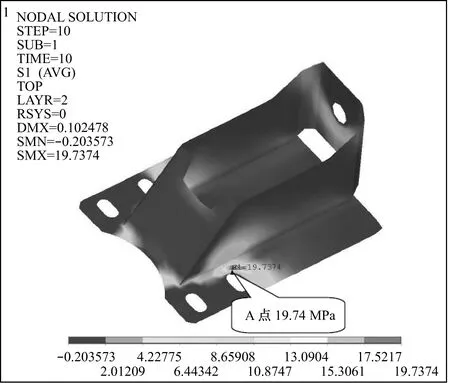

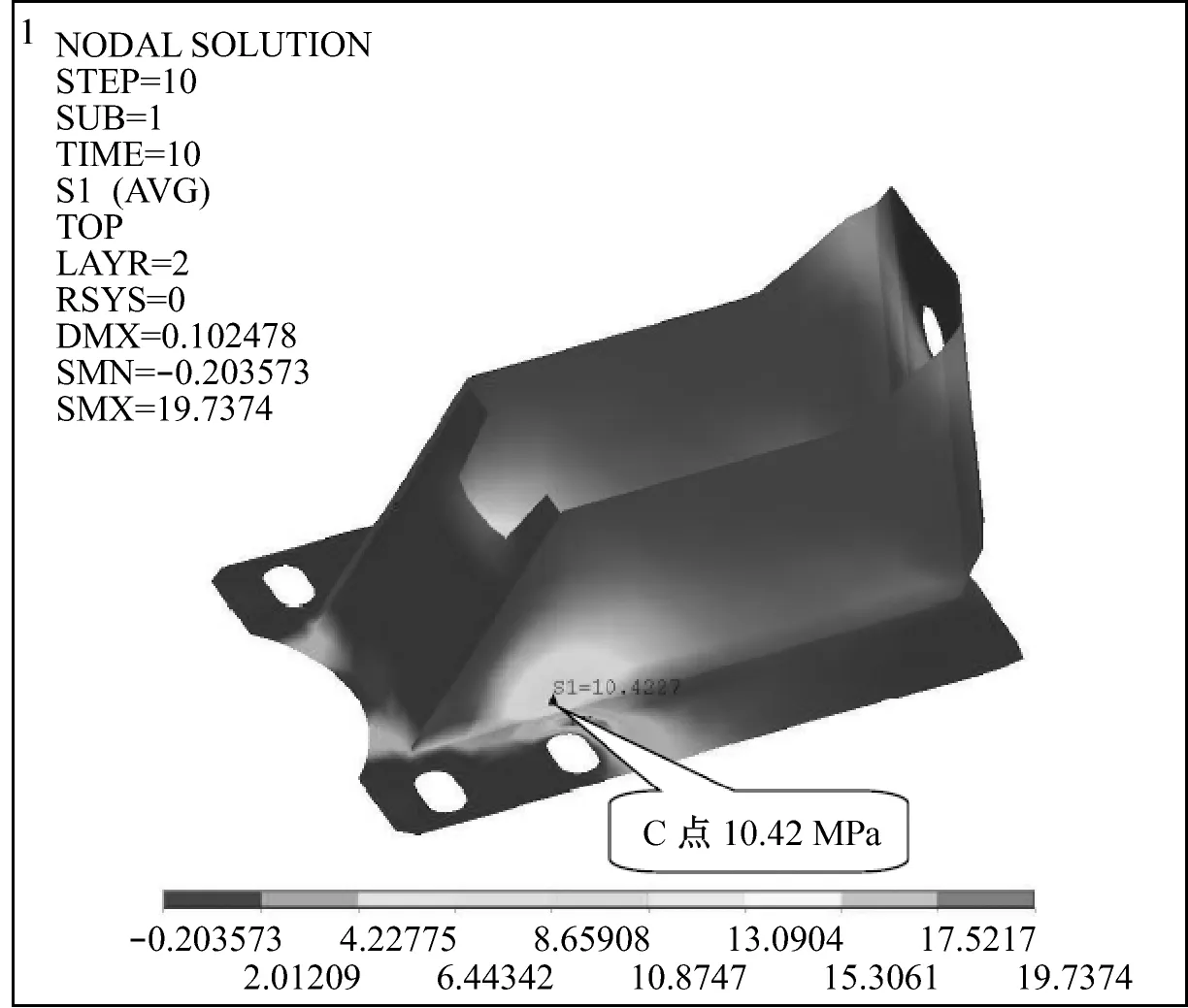

由表5可知,工况3下,玻璃钢裙板边缘以及螺栓孔附近的应力值较大,疲劳寿命值较小。A1、B1、C1点的应力云图如图13~15所示。

图13 裙板A点处应力云图

通过上述计算结果分析,在3种疲劳工况作用下,实际应力范围小于许用应力范围的裙板评估点累积损伤不大于1,因此满足疲劳强度要求。

5.2 裙板支架疲劳强度计算

基于BS 7608—1993标准,对裙板支架(钢材)进行疲劳评估。钢材部件母材和焊接接头,实际应力范围小于许用应力范围的评估点累积损伤不得大于1。

图14 裙板B点处应力云图

图15 裙板C点处应力云图

通过计算可知,3种工况下裙板支架评估点(A2、B2、C2)的疲劳强度结果如表6所示,且累计损伤均为0。

表6 裙板支架评估点的疲劳强度

从表6中数据可知,在工况2中,裙板支架的应力值较大,其A2、B2、C2点的应力云图如图16~18所示。

通过分析上述计算结果可知,在疲劳工况作用下,实际应力范围小于许用应力范围的裙板支架评估点累积损伤不大于1,满足疲劳强度要求。

6 结语

转向架裙板的结构设计合理,安装方式简单,便于操作,能满足转向架通过曲线能力需求;最终通过对玻璃钢裙板、支架的静强度和疲劳强度校核证实,此转向架裙板能满足设计要求,能有效防护转向架车下设备,并起到美观的效果。

图16 裙板支架A点疲劳强度

图18 裙板支架C点疲劳强度