广州地铁某型车辆一系螺旋钢弹簧断裂问题分析

曾 成 陈忠明

(广州地铁集团有限公司运营事业总部,510030,广州//工程师)

金属螺旋钢弹簧广泛应用于地铁车辆减振元件,在减振降噪方面扮演着重要的角色,对车辆舒适性和安全性也起着重要的作用[1]。

广州地铁某型车辆一系悬挂采用螺旋钢弹簧组结构,在运用过程中出现了钢弹簧频繁断裂问题。月断簧数量最高达25起。其中,95%发生在内簧。对此,广州地铁运营单位建立了钢弹簧断裂数据库,对大量的断簧特征进行了记录统计,并多次组织对一系悬挂进行动态测试。

观察断裂钢弹簧断口可明显发现:断裂源、贝纹线及剪切唇等特征。这是典型的疲劳断裂。运营单位曾数次将断裂钢弹簧送第三方机构检测,但均未找到明确断裂原因。经检测,断裂钢弹簧的材质及机械性能也均符合相关要求。故推测钢弹簧在服役过程中出现了超过材料疲劳极限的工况。

目前,关于地铁车辆一系螺旋钢弹簧断裂失效的研究多围绕材质及弹簧制扁工艺展开讨论。以低频振动下的理想弹簧模型对静强度及疲劳校核进行计算[2]。在车辆动力学方面,文献[3-4]对弹簧动态响应及弹簧弹性波动展开了讨论。2013年广州地铁运营单位组织测试一系螺旋钢弹簧1.2圈位置的应变,发现有明显的40~80 Hz频率作用痕迹。本文在分析统计现场断裂钢弹簧特征规律的基础上,结合一系钢弹簧在不同频率位移激励下的动态仿真结果,分析了钢弹簧发生疲劳断裂的原因,并提出了改善措施。

1 一系钢弹簧的失效统计

统计时间为自2016年7月至2018年1月间。统计内容为广州地铁某型车辆的断簧情况。统计记录包括断裂一系钢弹簧断口类型、断口位置、制扁部与有效圈间距等要素。

1.1 断口类型

钢弹簧的断裂均属于疲劳断裂。根据断裂源位置,将断口分为并圈接触线断裂源断口、簧丝内侧断裂源断口、多断裂源断口等3类。其中,在所有断口中,并圈接触线断裂源断口占57.1%,簧丝内侧断裂源断口占40.7%,多断裂源断口占2.2%。

1.2 断裂位置

根据统计结果,断簧频次与转向架是否带动力无关,与车辆是动车、拖车无关,与断簧是上端弹簧还是下端弹簧也无关。对钢弹簧从制扁部端部开始记圈数,统计得到不同断裂位置的占比(见表1)。由表1可见,断口位置主要集中在1.0~1.6圈,即主要在第一有效圈断裂。统计结果显示,在这个位置的断簧占总断簧数的96.7%。

表1 不同断裂位置的占比

1.3 部分有效圈并圈现象

在分析调研中,还发现了一种的现象:部分一系簧出现了第一有效圈与第二有效圈并圈磨损的现象,并留下了明显的磨损掉漆现象。但在静态或低频振动下,即便AW3(重载)工况下也远未达到弹簧压并载荷要求。可见,这点非常反常,是在分析断簧原因中需着重关注的现象。

2 钢弹簧强度校核及仿真

从断簧特征可判断:钢弹簧断裂时,其端圈与第一有效圈的接触会造成应力集中,从而出现裂纹源;同时,也有大量断簧的断裂源在簧丝内侧或者外侧。这种情况并不能简单地归结为端圈接触线处理及制造工艺的问题。由统计结果可知,断裂位置绝大部分位于1.0~1.6圈,还没有出现过超过2.0圈的情况。这说明第一有效圈是整个钢弹簧运用过程中疲劳累计损伤最严重的位置。

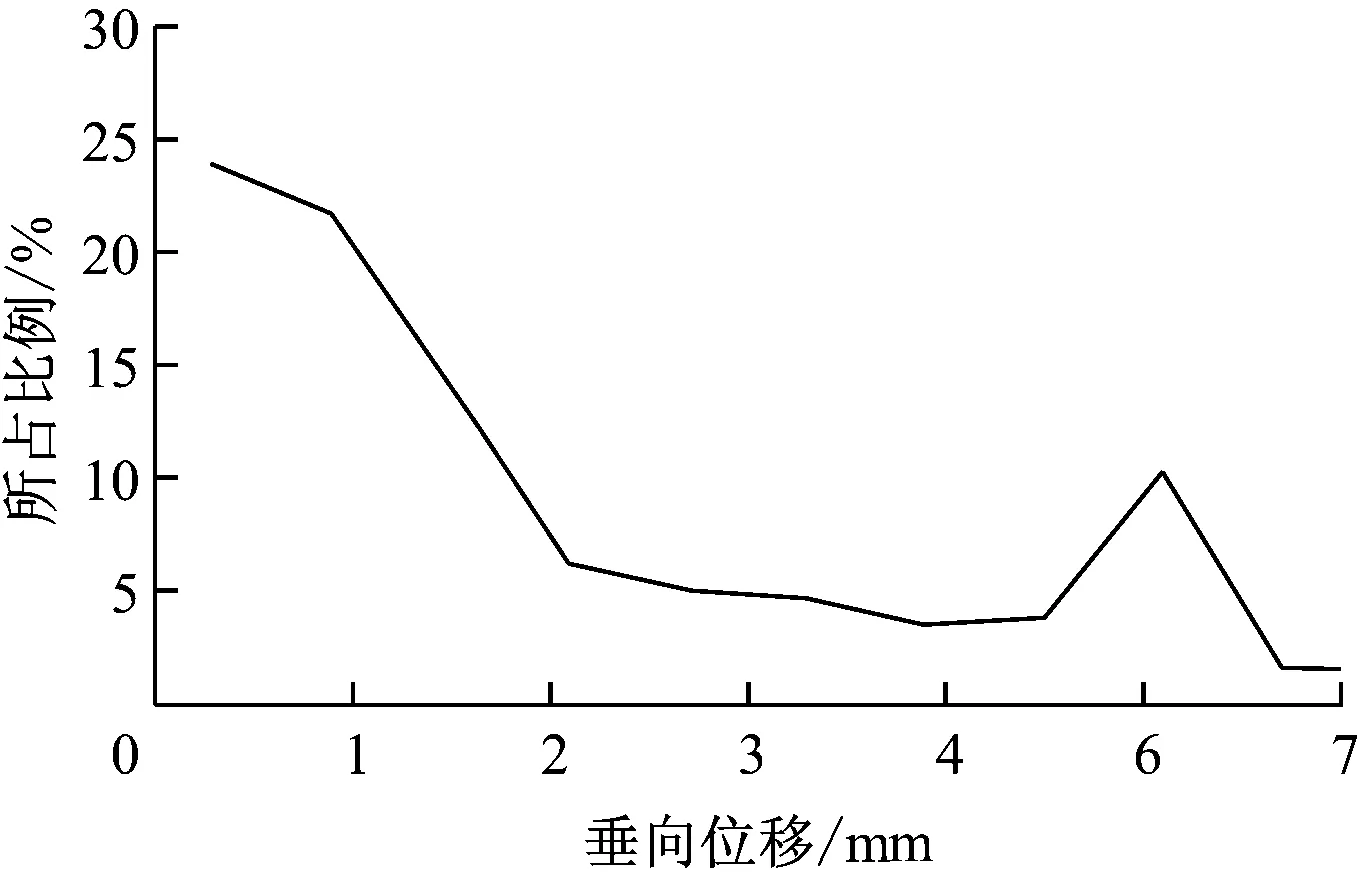

对列车运行过程中的轴箱垂向位移进行测试。测试结果见图1。由图1可见,一系悬挂的轴箱垂向位移值主要为0~7 mm,几乎未出现大于10 mm垂向位移;更未发现有超出弹簧设计动载荷的情况出现。

为进一步找到各圈疲劳累计损伤不一致的原因,本研究采用有限元软件对静态及动态应力进行仿真分析。

图1 一系悬挂轴箱的垂向位移

2.1 静态应力仿真计算

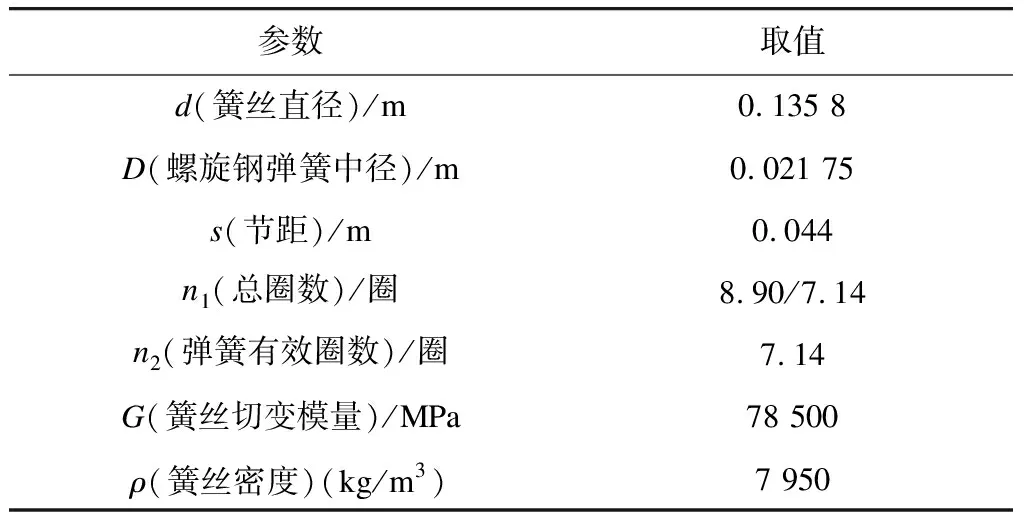

对一系钢弹簧及橡胶座进行有限元仿真。一系钢弹簧(内簧)主要参数见表2。

表2 一系钢弹簧(内簧)主要参数

对静态AW0(空载)工况下一系钢弹簧(内簧)切应力进行计算。计算结果显示,钢弹簧最大切应力出现在簧丝内侧,而弹簧各圈内侧位置的应力水平大体相当(见图2)。静态下端部第一有效圈并未出现应力明显比其它圈更恶劣的情况。

图2 静态AW0工况下弹簧各圈内侧切应力值

2.2 动态应力仿真计算

在钢弹簧的使用过程中,随着位移激励频率增加,钢弹簧轴向波动效应将会越发明显,其应力及位移的传播并不能再认为是瞬间完成的。在某些频率激励下,甚至会出现明显的节距不均匀现象。弹性波动在螺旋钢弹簧中的传递速度为[5]:

(1)

式中:

c——钢弹簧弹性波动传递速度;

α——螺旋钢弹簧的升角。

根据式(1)计算可得,c约为36.7 m/s,且弹性波动在弹簧内部轴向传播时间t=0.007 9 s。

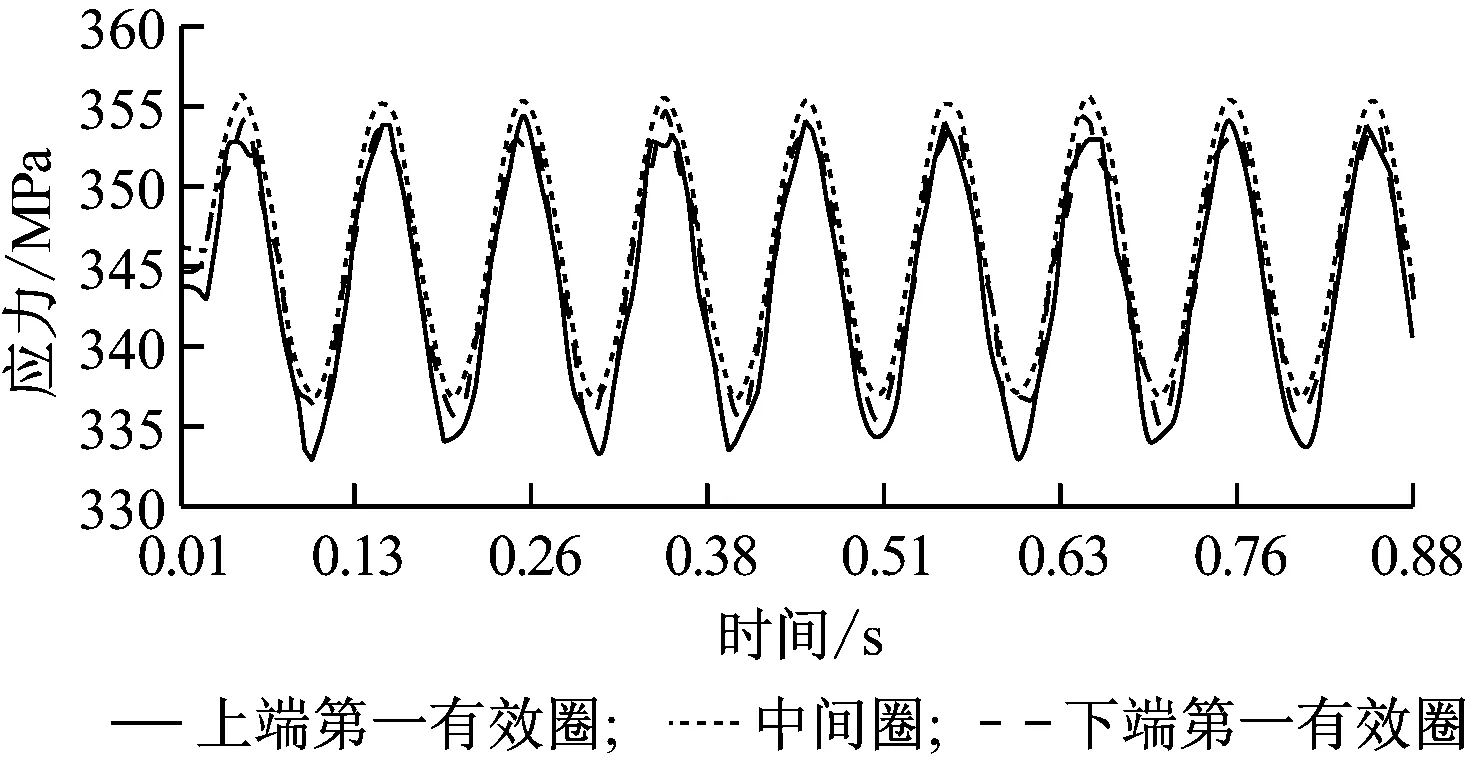

考虑到钢弹簧橡胶座对200 Hz以上的频率有较好的吸收作用,且弹簧应变实测中发现明显的40-80 Hz频率成分。因此,仿真试验对钢弹簧橡胶座底部分别施加了相同幅值的10 Hz和45 Hz正弦位移激励。图3~4为钢弹簧两端第一有效圈和中间圈(4.5圈位置)内侧应力-时间历程的仿真计算结果。

图3 10 Hz正弦位移激励(1.5 mm)下应力-时间曲线

图4 45 Hz正弦位移激励(1.5 mm)下应力-时间曲线

如图4所示,加载45Hz激励时约为0.008 3s,与前述的理论计算基本一致,验证了仿真正确性。同时45Hz激励导致弹簧出现明显轴向弹性波动,钢弹簧各圈节距出现不均匀现象,第一、第二有效圈有并圈现象出现。同时,由于弹簧端部约束,波动传递到端部时,端部有效圈应力幅比中间圈更大,特别是端部的第一有效圈,其应力幅最大、最早出现疲劳失效。

根据螺旋弹簧疲劳强度验算公式[6],安全系数S为:

(2)

式中:

τ0——弹簧在循环载荷下的剪切疲劳强度,此处取0.3倍抗拉强度;

τmin——簧丝最大剪切应力;

τmax——簧丝最小剪切应力。

参照文献[6]计算可得:当激励频率为10 Hz时,弹簧最大应力幅值为10 MPa,S=2.1;当激励频率为45 Hz时,弹簧最大应力幅值为90 MPa,S=1.6。可见,45 Hz激励下弹簧疲劳安全系数明显下降。

2.3 仿真结果分析

目前,螺旋钢弹簧设计主要参照EN13906标准。在疲劳计算时,最大应力的计算是依据弹簧轴、横向位移量或轴、横向载荷计算得出,未考虑弹簧在一定的频率激励下的波动效应。若在实际运用中不可避免的出现高频激励,则易造成弹簧设计余量过小或者不足。

3 结论

广州地铁某型车一系螺旋钢弹簧频繁地出现了断裂问题,经检测,未发现材质问题及表面缺陷,推断为在弹簧服役过程中出现了超过材料疲劳极限的工况所致。

在一系螺旋钢弹簧的应变测试中发现了40~80 Hz频率作用痕迹。通过仿真分析,发现40~80 Hz频激励将导致明显的弹簧波动和节距不均匀甚至并圈,使端部第一有效圈应力幅明显大于中间圈,使端部第一有效圈疲劳失效更早。这与现场情况吻合。目前的钢弹簧设计未考虑频率激励下的波动效应,故在高频激励下易出现疲劳断裂。

采用轨道综合整治和钢轨打磨措施,虽能使断簧情况出现好转,但治理成本大。在设计选型时应进一步提高螺旋钢弹簧的疲劳强度,尽量取大安全系数,并适当提高弹簧自振频率。这才是解决弹簧断裂问题的根本措施。