数值模拟技术在铸造轧辊中的应用及展望

郭修磊,孙熙钊,2,万 敏

(1.中钢集团邢台机械轧辊有限公司,河北 邢台 054025;2.轧辊复合材料国家重点实验室,河北 邢台 054025;3.河北机电职业技术学院,河北 邢台 054000)

0 引言

随着轧钢技术的不断发展、轧制钢材等级的不断提升以及钢铁企业对轧线运行效率要求越来越高,轧线对轧辊的使用性能、在机周期、表面质量等方面提出了更高的要求[1]。

目前轧钢机用的轧辊主要有铸钢轧辊、铸铁轧辊和锻钢轧辊,主要生产工艺包括冶炼、毛坯铸造或毛坯锻造、热处理、加工等。传统的轧辊制造企业中,通常依靠“经验法”和“试错法”来确定生产工艺参数,但随着现代管理要求的不断提高,传统的工艺设计方法已经远远无法满足企业生产成本管控越来越精细、新产品研发周期越来越短的要求。对于“经验法”,虽然靠其设计的工艺参数可以制造出合格的产品,但由于缺乏更准确的理论依据,所以很难制造出成本最低、质量最优的产品;而对于“试错法”,在轧辊这种大型铸锻件新产品的研制中适用性更差,多次试错不仅会造成大量原材料和能源的浪费,更大的问题是试制产品生产周期长,无法快速响应市场需求。

近些年来,数值模拟技术快速发展,已经成为研究材料成型技术的重要方法。将数值模拟技术引入轧辊制造过程,可以有效解决“经验法”和“试错法”存在的问题。本文对国内外学者的研究成果进行了总结,综述了各类铸造轧辊成型数值模拟方面的研究现状,并结合轧辊技术的发展提出了未来轧辊制造数值模拟技术的研究方向。

目前铸造轧辊的成型方法主要有整体轧辊重力铸造法、离心复合铸造法、全冲洗复合铸造法、连续浇注外层法、旋转电渣铸造法等。

1 重力铸造法

重力铸造法是常见的一种单材质轧辊铸造成型方法,该种轧辊的材质包括合金铸钢、球墨铸铁、石墨钢、半钢及高碳半钢等,广泛应用于热轧、型钢轨梁、线棒材等不同类型轧机的支承辊、立辊、轧边辊、粗轧辊及开坯辊等。

重力铸造轧辊通常长径比较大、单重大,其铸造充型过程相对简单,因此研究人员开展的数值模拟工作主要集中在实现轧辊自下而上的顺序凝固,吃砂量厚度的调整、保温冒口功率和时间的选择上,这几方面通常是研究的重点。

中科院金属研究所康秀红等[2]对净重30 t 的Cr4铸钢支撑辊进行数值模拟以对工艺实施改进,通过调整型腔内部挂砂厚度、增加保温冒口和保温覆盖剂以及改用单切线型内浇道的方法,解决了原工艺无法实现自下而上的顺序凝固,且下辊径与辊身过渡圆弧部位易引起热裂、浇注过程容易卷气的问题。陈露贵等[3]利用ProCAST 软件包对60 t 大型铸钢支承辊电加热冒口工艺进行了数值模拟,模拟了加热功率为70 kW、连续保持10 h 时轧辊的凝固过程,模拟结果发现,冒口最终形状为“V”形,冒口下方存在明显的轴线缩孔,模拟结果与实际生产结果一致。通过调整加热功率和加热时间,有效解决了上辊颈缩孔问题。

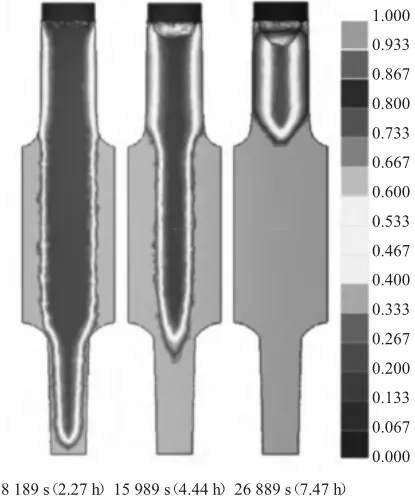

田春霞[4]等也采用ProCAST 对铸钢轧辊的凝固过程进行了数值模拟,研究了模拟软件使用过程中的界面传热系数、辐射黑度等参数设置,模拟了在设置保温冒口的状态下铸钢轧辊内部的凝固时间,通过模拟结果指导生产过程。铸钢轧辊不同时刻的固相率分布如图1 所示。

图1 铸钢轧辊不同时刻固相率分布

2 离心复合铸造法

离心复合铸造法是当前板带热轧工作辊制造中应用最广泛的一种轧辊成型方法,根据离心机旋转轴方向的不同分为卧式离心铸造、立式离心铸造和斜式离心铸造。目前在轧辊行业中最常见的是卧式离心铸造,其主要特点是生产装备简单、轧辊工作层组织致密及生产效率高,也有部分企业采用生产效率相对较低的立式离心铸造,只有极少的生产企业选用斜式离心铸造。

离心复合铸造轧辊外层采用离心铸造工艺生产,外层一般是具有较高强度、高硬度、高耐磨性的高合金成分材料,芯部则是采用静态重力铸造方法填充的高强球墨铸铁。对于高速钢、高铬铸铁等外层合金质量分数较高(超过15%)的复合轧辊,为了防止过多的外层高合金进入芯部从而导致芯部韧性降低、脆性增大,通常在外层和芯部之间填充一层中间层。

离心复合铸造工艺相对较为复杂,其不仅涉及到两种甚至三种金属间的复合,还包括了离心铸造和静态铸造两种铸造工艺,因此众多学者采用数值模拟技术对该工艺的金属液填充、离心过程中外层铁水的凝固、芯部和外层的结合、芯部铁水的顺序凝固等进行了研究。

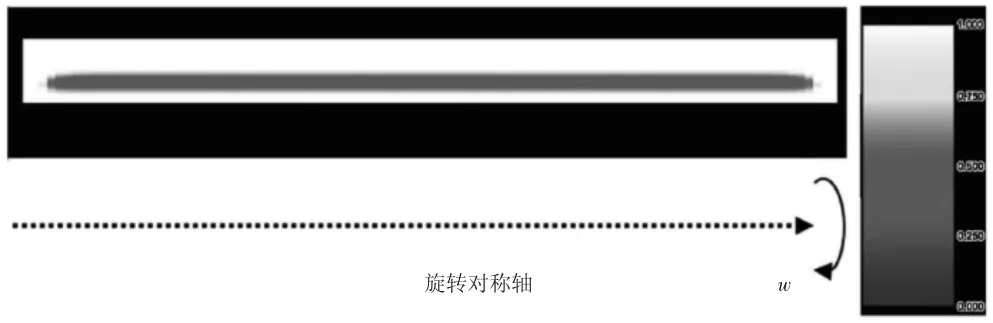

Song N N[5]等对离心铸造轧辊外层的凝固过程进行了数值模拟和生产验证,研究表明外层部分凝固模式为内外两侧凝固快、中间部分凝固慢的“三明治”形(Sandwich shape),如图2 所示。组织中的MC 型碳化物存在明显的偏析,增加Nb 元素可以减少偏析现象。

图2 离心复合铸造轧辊外层凝固的“三明治”形状

陈守东等[6]采用ProCAST 软件模拟了离心复合高速钢轧辊外层卧式离心铸造和芯部重力铸造过程的温度场变化及缩松、缩孔情况,分析发现,提高离心机转速可以缩短外层凝固时间,提高芯部浇注速度可以改善轧辊内部的缩孔、缩松形成倾向。

鲁素玲等[7-8]对Cr4 钢、高铬钢等离心复合铸造轧辊的充型、凝固过程进行了数值模拟,研究了离心冷型壁厚、冷型材质、下砂箱材料等因素对下辊颈中心缩松位置及尺寸的影响,通过合理的工艺参数调整完全消除了下辊径中心缺陷。通过对高铬钢轧辊铸造过程流场和温度场的模拟结果分析,认为离心铸造过程在轧辊外层内表面两端靠近端盖部位容易形成非金属氧化物,这些氧化物在随后的芯部浇注过程中未能被完全冲刷掉是导致轧辊辊身结合层夹渣的主要原因,通过增加芯部浇注时自由液面的波动幅度可以减少辊身夹渣的出现。

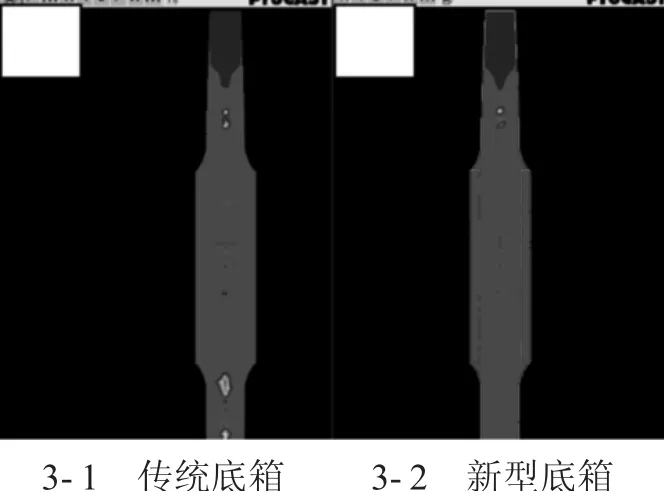

万敏等[9]采用数值模拟方法对比了传统的铁模覆砂底箱和新型金属型底箱生产离心复合铸造轧辊球墨铸铁辊芯的凝固过程,解决了轧辊芯部自下而上的顺序凝固、减少了底颈部位的中心疏松,实际生产结果显示底颈部位的金相组织和力学性能得到明显改善。两种底箱生产轧辊的底颈疏松分布如图3 所示。

图3 两种底箱生产轧辊的底颈疏松分布

3 其他铸造轧辊

连续浇注外层成型法,简称CPC 法,该种工艺主要用于生产高速钢轧辊,其与重力铸造和离心铸造最大的不同是只浇注外层钢水,芯部则采用锻钢辊芯。生产过程中,在加热的锻造辊芯周围连续多包浇注一层具有一定工作层厚度的外层高合金。该种工艺的核心是如何实现固态外层和液态芯部间的良好结合。该种工艺生产的轧辊多用于轧材等级较高的热轧线,也有少量CPC 高速钢轧辊代替锻造轧辊被少量应用到冷轧线。目前国内对该种轧辊研究较多,但真正形成规模化批量生产的情况却较少。周利阳等[10]采用ANSYS 软件模拟了金属连续浇注过程中的温度场,结果显示在熔合界面附近的外层金属从浇注到最后凝固阶段先后经历了凝固、再熔化,最后再和辊芯表面金属熔合凝固的过程。

冯明杰等[11]对辊芯预热温度对外层金属凝固的影响进行了研究,结果表明,辊芯预热温度较低时,外层和芯部难以形成良好的冶金结合,但预热温度过高则会在结合层部位出现较厚的过渡层,大量的合金成分扩散至辊芯外层,可能导致碳化物聚集,降低结合层质量。邵抗振等[12]采用华铸CAE 铸造模拟软件对高铬铸铁复合轧辊的电磁复合铸造工艺进行了模拟,实现了轧辊轴向自下而上的顺序凝固、径向由外层向内层的单项凝固,有利于辊芯和外层金属结合层的充分熔合,提高了结合层质量。

4 总结及展望

目前数值模拟技术在轧辊铸造成型方面的研究主要集中在参数影响、工艺优化等宏观温度场、凝固场等宏观方面,在微观组织预测、结合层元素扩散等方面研究较少。在材质的选择和数值模拟各项热物理性能参数的设定上,大多采用商用铸造模拟自带的数据库,而非轧辊材质本身实测的性能参数。总体来说,目前开展的铸造轧辊数值模拟工作取得了较多成果,但距离轧辊实际生产过程中的质量提升需求仍有较大的差距。未来铸造轧辊数值模拟研究可以从以下几个方面开展工作:

1)重力铸造轧辊近净形铸造技术研究。主要研究对象为型钢轧钢机BD 辊、DUO 辊、轧边辊以及热带轧机立辊等辊身开槽的孔型辊。通过数值模拟技术,设计合适的冷型和不同部位吃砂量、涂料厚度等,实现轧辊的孔型铸造技术,提高轧辊净毛比,细化孔型部位组织并提高孔型耐磨性。

2)离心复合铸造轧辊界面影响因素定量研究。对于离心复合铸造轧辊,辊面剥落是最常见的异常失效形式之一,而界面结合质量的高低直接影响轧辊的抗剥落性能。影响离心复合铸造轧辊界面质量的因素很多,如轧辊直径、外层材质、外层厚度、内外层质量比、芯部浇注温度、内外侧浇注时间间隔、型腔温度等,因此通过数值模拟定量分析每一个参数对轧辊结合层质量的影响对提升产品的使用性能具有一定的意义。

3)轧辊制造新工艺的研究。当前很多新工艺和方法被引进到铸造轧辊生产中,以提高轧辊性能和内部质量,如增强耐磨性的WC 颗粒强化技术、减少组织和成分偏析的电磁离心铸造技术、实现顺序凝固的大型轧辊凝固过程分区控冷技术、特殊用途轧辊或辊套的镶铸技术等。新工艺试制前的数值模拟,可以大幅度提高新产品和新工艺试验速度,同时可降低产品试制损失。

4)开发更适用于轧辊的数值模拟软件。轧辊属于大型铸锻件产品,在采用常用的商业铸造模拟软件进行模拟计算时,通常会耗费较长的计算时间,影响研究效率。建议有能力的研究者或机构自行开发适用于轧辊这种具有较简单的轴对称结构的程序,在计算精度允许的情况下将三维结构简化成二维结构,提高计算速度和精度。

5)建立轧辊材料基础数据库。对当前常用的高速钢、高铬铸钢、高铬铸铁、无限冷硬铸铁、合金半钢、合金铸钢、合金球铁等轧辊材质进行基础热物理性能检测,建立轧辊材料基础数据库,为今后实现更准确的微观组织预测、成分偏析预测等提供基础数据支持。