超声冲击强化工艺对钛合金表面质量及磨损性能影响研究

董宝昆,张宇航,行登海,隋天一,闫帅,林彬

1.天津大学,天津 300350

2.中国舰船研究设计中心,湖北 武汉 430000

3.航空工业西安飞行自动控制研究所,陕西 西安 710076

钛合金是以Ti为主要成分的合金,并含铝、钒、铁和锰等元素以提高其性能。根据相组成不同,钛合金可分为α钛合金、β钛合金和α-β钛合金[1]。钛合金具有硬度高、强度高、密度小、耐腐蚀和热稳定性好等优异性能,被广泛应用于航空和航天领域。在航空和航天领域,钛合金材料常被用作各类飞机和航天器的结构材料,如液压活塞缸、发动机压缩机零件等[2]。其中,Ti-6Al-4V 合金在耐热性、强度、塑性、韧性、可成形性、焊接性、耐腐蚀性和生物相容性方面的性能达到了更高的水平,因此此类合金应用最为广泛[3]。然而,由于强度高、导热系数低和化学活性高等特点,钛合金的加工难度较大、耐磨性较差,在摩擦工况中容易发生磨损失效,严重影响钛合金部件的使用寿命[4]。

为了提高钛合金材料的耐磨性,研究人员在钛合金材料表面改性处理上做了广泛研究[5]。在对Ti-6Al-4V 合金进行激光表面纹理化处理后,Yuan Shuo[5]采用真空热氧化技术在钛合金材料表面制备了热氧化(TO)涂层,发现经过激光表面纹理化(LST)—TO 双重处理的试件磨损率比未处理的试件小95.2%,表现出优异的耐磨损性能。在Ti-6Al-4V 合金与Si3N4 的摩擦试验中,激光表面纹理化处理减小了摩擦副的接触面积,从而抑制了黏着磨损,而TO涂层则提高了材料硬度。相比真空热氧化技术所需的苛刻的真空环境,Zhao Yitian 等[6]则直接使用激光表面工程技术,利用空气将二氧化钛氮化,从而将高硬度的TiOxNy/α-Ti耐磨涂层沉积在Ti-6Al-4V 上。结果显示,复合涂层的显微硬度和耐磨性分别提高了4.7倍和3.9倍。但他们发现处理过程中所用的激光能量密度和冷却速率必须严格控制,否则会降低涂层的韧性,甚至产生裂纹或气孔。

虽然诸如上述的物理沉积、热化学表面处理这两种方法,试验效果显著,但在实际情况中,物理沉积方法和热化学表面处理往往会存在一些问题。刘育斌等[7]对比了在钛合金表面激光熔覆碳化钨(WC)/钛合金(TC18)复合涂层与传统超声速火焰喷涂碳化钨(WC-17%Co)涂层,发现激光熔覆工艺复合涂层的耐磨性反而更差。用在重复加载过程中沉积的涂层易于从基材上剥离,而且在热化学表面处理期间基材会发生严重扭曲[8]。针对以上问题,另一种表面改性技术,即通过严重的塑性变形(SPD)在金属部件表面进行表面梯度纳米晶化,成为一种有效的结构优化方法。通过SPD能够形成具有纳米晶体和/或超细晶粒的变形层,并且这一变形层表现出了极高的强度和结构稳定性。目前,基于这一原理已经设计出了许多有用可靠的技术方法,包括超声表面压制(USR)[9-11]、超声波纳米晶体表面改性(UNSM)[12-14]、激光冲击喷丸(LSP)[15-18]和超声波冲击处理(UIT)[19-22]等。

Dekhtyar 等[19]利用超声冲击处理(UIT),使得Ti-6Al-4V在多次滑动冲击下发生严重塑性变形,之后进行了疲劳强度试验。他们发现钛合金材料进行UIT后,以107循环为基础的疲劳强度值增加了约60%,并且在300~400MPa 的施加应力振幅下,寿命延长了两个数量级。在UIT 技术的基础上,Liu Yang 等[21]开发了超声冲击处理和电火花处理相结合的方法(UIET)。他们发现在基体材料表面形成了由Ti-Al 金属间化合物以及少量的Al2O3组成的涂层,这种涂层的显微硬度较高,并且涂层下的基体材料的显微硬度也有增加。此外,UIET 后试件的表面残余应力为压应力。他们推测这一技术可提高钛合金的耐磨性。

Vasylyev 等[22]发现在室温空气中对Ti-6Al-4V 合金进行超声波冲击处理30~150s,会异常快速地形成由TiO2、Al2O3和V2O3组成的相当厚、致密且黏附的非晶氧化物层。冲击处理后的样品的显微硬度主要由产生的氧化物层决定,在UIT处理120s后达到最大值,比完整合金的硬度高2.1 倍。而硬度的增加伴随处理过的合金的摩擦学特性的改善,即摩擦系数和磨损率降低了近1.4倍。Emelianova等[20]探究了超声冲击处理中钛合金材料的微观结构机理。他们通过搭建模型并进行仿真分析,指出表层的基底结构抑制了晶粒和中尺度的表面粗糙化,而表面层晶粒细化和基体织构相互补充,有效地抑制了晶粒和细观尺度的粗糙化,并延缓了表面波状度。

到目前为止,相关研究人员已经通过相关试验证实了UIT处理能增强材料的表面硬度,改善耐磨性,但处理过程中具体的强化机制仍不清楚,UIT 处理是如何通过改变材料表面质量进而增强材料耐磨性尚未得以明确揭示。此外,尽管UIT技术在工程应用上已经比较成熟,但缺乏系统的对UIT工艺参数影响规律的试验研究。

本文首先对超声工艺参数的影响进行系统评价,基于表面残余应力、表面粗糙度、表面硬度三个表面质量指标,探究刀具直径、气浮台压力、冲击道次、刀头形状、进给步距5 项工艺参数对Ti-6Al-4V 合金表面组织性能的影响规律。同时,本文通过摩擦磨损试验,验证钛合金超声冲击处理对其耐磨性的强化效果,搭建起超声强化冲击处理对钛合金材料耐磨性增强的理论桥梁,揭示超声冲击强化处理的机理。

1 试验设计

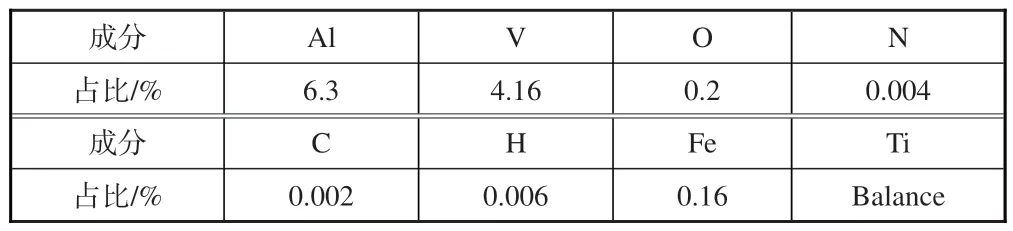

本文所用钛合金材料是TC4,这是一种典型的α+β 型钛合金,其材料组成为Ti-6Al-4V。其化学成分见表1。

表1 TC4钛合金化学成分含量Table 1 Chemical composition of TC4 titanium alloy

工件尺寸规格为60mm×60mm×8mm,出厂前经过普通退火处理,退火温度为750℃,超声冲击处理前先用平面磨床对钛合金试件的表面进行磨削处理,除去材料表面的氧化层,磨削后材料的表面粗糙度约为0.8μm。

为了减少偶然误差对试验结果的影响,相同参数条件的试验均重复三次,取平均值作为试验结果,三次重复试验值的标准误差作为曲线图的误差棒。

1.1 钛合金超声冲击强化试验设计

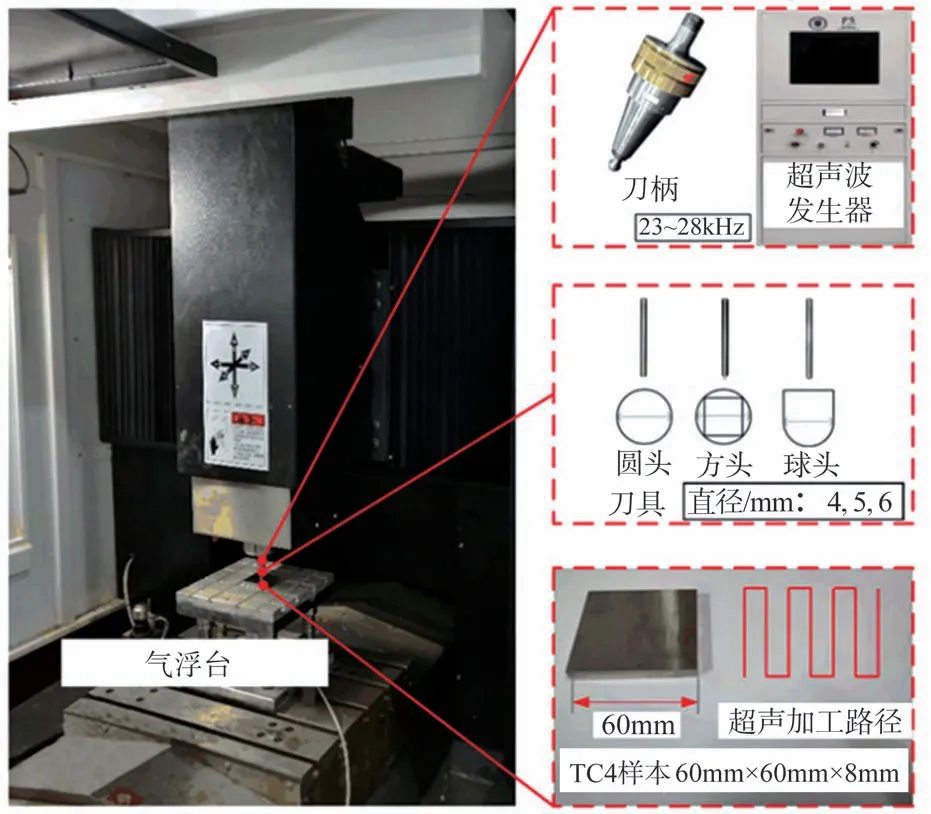

如图1 所示,试验使用CNC 650 超声加工中心和YCUTG-B01 超声波发生器。试验时将TC4 钛合金试件装夹在机床工作台上,工作台可以沿X、Y方向移动,机床主轴可以沿Z方向移动,机床主轴内部装有与超声发生器相连接的超声振动装置。

图1 试验装置图Fig.1 Devices used in the ultrasonic experiment

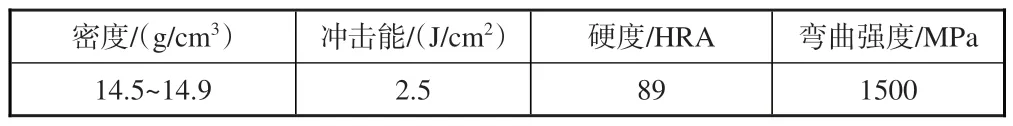

主轴端部装夹有定制的超声冲击刀具,材料为YG8,具有92%的WC和8%的钴(Co)化学成分。YG8的力学性能见表2。

表2 YG8的机械性能Table 2 The mechanical properties of the YG8

工作台的进给速度设置为10mm/s。机床的工作台按照S 形路径进行移动,进给步距根据刀具直径和试验条件进行设定,以使表面超声冲击处理得更均匀。若按照上述路径超声冲击一遍记为1 道次,冲击两遍则记为2 道次,以此类推。

试验探究了刀具直径、气浮台压力、冲击道次、刀头形状、进给步距这5 个工艺参数对钛合金试件超声冲击强化处理后表面残余应力、表面粗糙度、表面硬度的影响情况,其中在预试验中,发现气浮台压力对残余应力也有影响,当气浮台压力在0.3MPa及以下时,试件表面的残余应力基本没有变化,而当气浮台压力大于0.5MPa 时,刀具与试件表面会产生剧烈的滑擦,甚至断刀。因此,本次试验气浮台压力选择范围为0.35~0.45MPa。具体参数见表3。

表3 超声冲击试验的参数Table 3 Parameters of ultrasonic impact test

试验使用μ-X360n型残余应力仪、TA620-A型表面粗糙度测量仪、HXD-1000TMC/LCD型显微硬度计、VHX-S650E数码超景深显微镜分别测量TC4 钛合金超声冲击强化处理前后表面的残余应力值、表面粗糙度、显微硬度、金相组织。

1.2 钛合金摩擦磨损试验设计

在航空航天领域,钛合金常被用来制造飞机作动筒,与304不锈钢组成滑动摩擦副。因此,试验摩擦配副材料选用304 不锈钢球和TC4 钛合金盘,摩擦时间为1800s,试验使用MMW-1 型立式万能摩擦磨损试验机。TC4 钛合金盘为板状,边长为60mm,初始厚度为8mm,供货商为陕西宝鸡钛业股份有限公司。304不锈钢球的直径为9.525mm,表面硬度为20HRC,其化学成分见表4。

表4 304不锈钢化学成分含量Table 4 Chemical composition of 304 SS

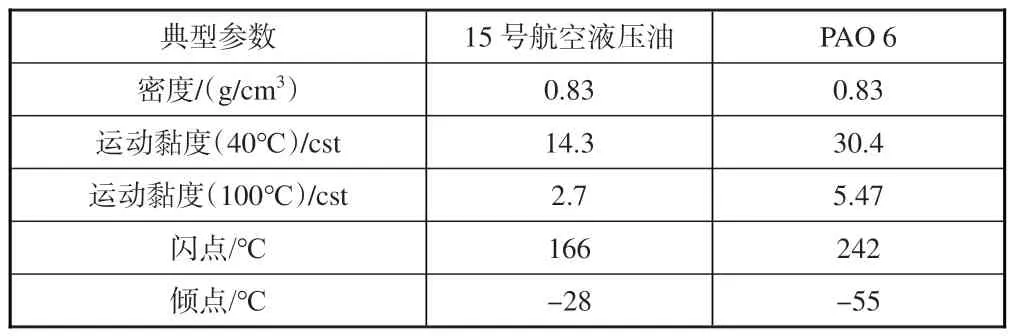

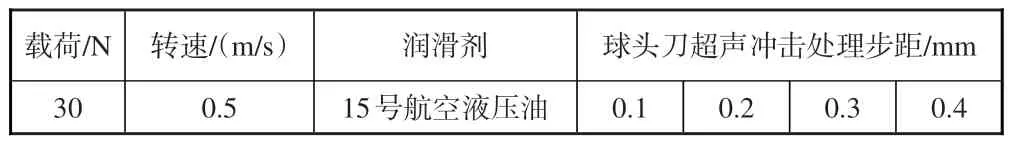

使用显微镜、三维形貌仪对不锈钢球和钛合金盘的磨损表面进行检测与分析。首先,为了探究润滑剂对钛合金摩擦磨损性能的影响,载荷选用10N,转速选用0.5m/s,分别对比干摩擦、牌号为PAO 6的聚α烯烃合成基础油、15号航空液压油两种不同润滑剂对钛合金摩擦磨损性能的影响,两种润滑剂的具体参数见表5。然后,在保证载荷、滑动速度以及润滑剂恒定不变的条件下,探究不同超声冲击处理步距对钛合金摩擦性能的影响。结合钛合金作为飞机作动筒材料在实际下的工况情况,载荷选用30N,转速选用0.5m/s 来模拟重载高速工况,润滑剂则选用15 号航空液压油。超声冲击参数与1.1 节试验组一致,步距分别为0.1mm、0.2mm、0.3mm、0.4mm。具体试验参数见表6。

表5 两种润滑剂的典型参数Table 5 Typical parameters of two lubricants

表6 对比超声冲击处理摩擦试验参数Table 6 Parameters of friction test with different passes under UIT

2 试验结果分析

2.1 钛合金超声冲击强化试验

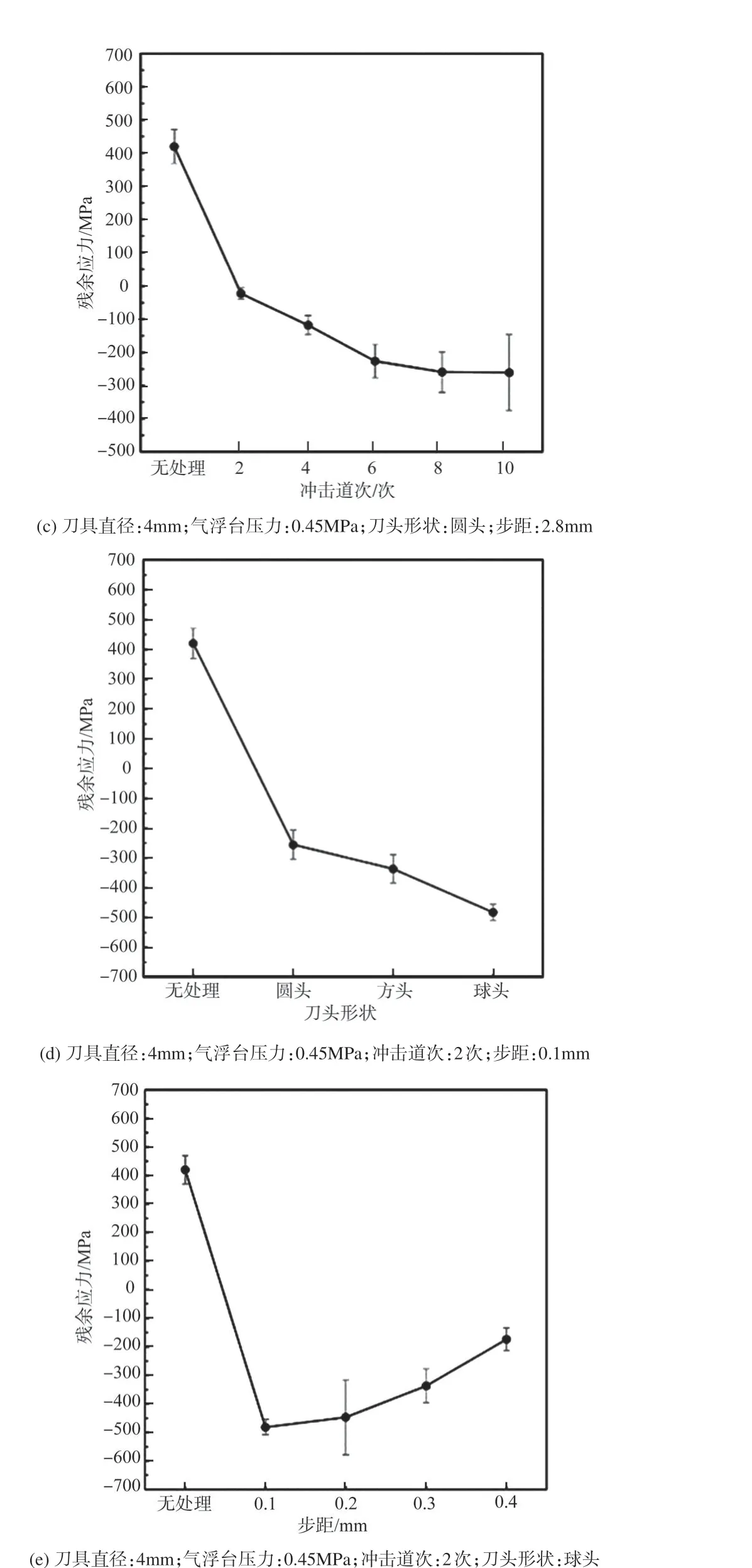

各钛合金试件在经过超声冲击试验后,材料表面的残余应力都发生了较大的改变,甚至表面残余的拉应力转变成了压应力。各试验参数下材料的表面残余应力如图2所示。

图2 钛合金表面残余应力影响变化曲线图Fig.2 The surface residual stress of titanium alloy under UIT

由图2 可知,所有钛合金试件在经过超声冲击强化处理后,表面残余拉应力值大大降低,或者变为压应力。残余应力是消除材料受到的外力或不均匀的温度场等作用后,在材料的内部保持自平衡的应力,机械加工与强化工艺都可能导致材料产生残余应力。残余应力是影响材料机械性能最主要的因素之一,残余拉应力会降低材料的屈服强度,使材料组织内产生微裂纹而发生脆性破坏,而残余压应力可以提高材料的屈服强度,并提高材料的疲劳寿命。表面残余拉应力对工件表面裂纹的产生具有很大的促进作用,从而降低材料的疲劳寿命。与拉应力相反,残余压应力在工件表面是以向内的压力存在,而不是向外的张力,能使工件的疲劳强度、耐磨损强度大大增强[23-25]。在钛合金用作飞机作动筒与304不锈钢组成滑动摩擦副的工况下,残余压应力能够有效提高钛合金的疲劳强度、抑制裂纹产生和扩展、减小甚至消除表面的气孔间隙等缺陷,因此在本文中残余压应力对于钛合金是有益的。值得指出的是,残余压应力对材料的利害是根据材料具体结构以及工况来确定的,不可认为残余压应力对材料一定是有益的。

由图2(a)可知,随着刀具直径的增加,残余拉应力降低的值减小,超声冲击强化的效果变差。这是因为在其他条件一定下,刀具直径越大,刀具与试件的接触面积也就越大,导致超声冲击强化时,试件与刀具的接触点处受到的压力变小,试件表面的压缩形变减小。由图2(b)可知,随着气浮台压力的变大,试件表面残余拉应力明显降低,当气浮台压力达到0.45MPa时,试件表面的残余应力已经由420MPa 的拉应力变为22MPa 的压应力。因为气浮台压力的增大会加大试件与刀具接触点处的压力,导致试件表面的压缩形变变大,从而使钛合金试件表面残余拉应力值降低,甚至变为压应力。

由图2(c)可知,随着冲击道次的增加,钛合金试件表面的残余压应力从22MPa 急剧增加,然后增速趋缓,基本达到稳定值260MPa。由图2(d)可知,刀头形状对钛合金超声冲击强化的残余应力具有重要影响,刀头面积越小,越有利于材料表面产生更大的残余压应力,超声冲击强化的效果越好。相比未处理材料的420MPa 的拉应力值,使用球头刀具超声冲击处理的试验组残余压应力值达到了482MPa。由图2(e)可知,步距越大,钛合金经过超声冲击强化处理后,材料表面的残余压应力越小,超声冲击强化效果越差。当刀头形状为球形时,刀具与试件的接触可以近似看作点接触,所以超声冲击处理后,材料表面会出现较为均匀的沟壑划痕,这实际上是由于球头对材料表面进行滑擦,形成了变形区与非变形区。进给步距变大,非变形区增大,材料表面的整体压缩变形变小,所以整体表现出残余压应力变小。

综上所述,刀具直径越小,残余应力越小,但是残余应力对于刀具直径变化的敏感性并不显著,而且刀具直径过小会导致加工效率降低。因此,刀具直径的选取应同时兼顾其对加工效率和对残余应力的影响。气浮台压力越大,残余应力越小,并且残余应力对于气浮台压力增大的敏感性较显著,但是气浮台压力过大会导致刀具负载过大,进而发生断刀的现象。因此,气浮台压力的选取应在保证安全载荷以下来尽量选取大的参数值。冲击道次越多,残余应力越小,但是,当冲击道次小于6次时,残余应力对于冲击道次增加的敏感性十分显著,而当冲击道次大于6 次时,残余应力对于冲击道次增加的敏感性明显降低,这说明冲击道次达到6次时,对于减小残余应力的效果趋于饱和。因此,冲击道次的选取应保证在6 次及以上,并且充分考虑加工目标质量和效率的平衡问题。对于三种刀头形状,发现球头刀具的残余压应力最大。因此,在只考虑残余应力单因素的情况下,应尽量选取球头刀具。进给步距越大,残余压应力越小,并且残余应力对于进给步距增大的敏感性处于中等水平。因此,在考虑加工效率等因素的情况下,应适当减小进给步距。

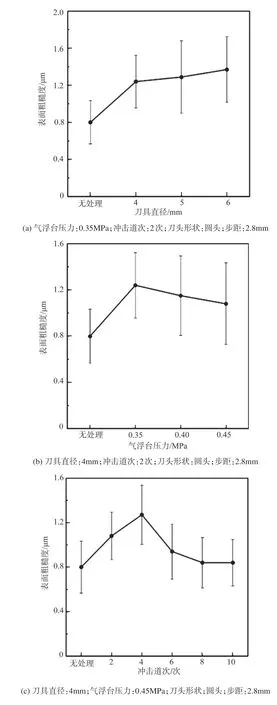

图3 所示为各工艺参数超声强化后材料的表面粗糙度。材料表面粗糙度值的大小会直接影响其使用性能,未经超声处理的钛合金试件,表面经平面磨削处理,粗糙度值Ra为0.80μm左右。

图3 钛合金表面粗糙度影响变化曲线图Fig.3 The surface roughness of titanium alloy under UIT

可以发现,钛合金试件经超声冲击强化处理后,表面粗糙度值均比未处理时明显增大。由图3(a)可知,随着刀具直径的增加,表面粗糙度值逐渐上升。一方面,超声冲击强化处理会使试件表面发生塑性变形;另一方面,其他条件一定,刀具直径越大,刀具与工件表面接触越不均衡,更容易发生滑擦,使材料表面发生不均匀的塑性变形,这两种因素综合导致试件表面粗糙度值增大。由图3(b)可知,随着气浮台压力的变大,试件表面粗糙度值呈下降趋势,但仍旧大于超声处理前的表面粗糙度值,为未处理时的1.35 倍。这说明超声冲击强化处理会使钛合金表面粗糙度值上升,但气浮台压力变大,试件表面受到的压力变大,刀具与试件表面的接触更均衡,从而使材料表面的塑性变形更均匀。

由图3(c)可知,随着冲击道次的增加,钛合金试件表面的粗糙度值先上升,最大为1.27μm,然后下降,最后基本达到稳定,略高于未处理时的粗糙度,为0.84μm。这一现象正好说明了冲击道次的增加对强化处理的效果是有限的。可能是因为随着冲击道次的持续增加,材料表面波峰被重复地挤压,出现了加工硬化现象,表面塑性变形最终趋于稳定。由图3(d)可知,经球头刀具超声冲击处理过的钛合金试件材料表面粗糙度增长最大,达到了2.6μm,增加了2.25倍。因此,刀具与试件接触面积越小,作用在试件表面的压强越大,塑性变形就越大,从而材料表面的粗糙度值也越大。

由图3(e)可知,当刀头形状为球形时,随着进给步距的增加,钛合金经超声冲击强化处理后,材料表面粗糙度值先上升,0.3mm 步距时达到最大,为7.58μm,为未处理时的9.475倍。之后下降,最后仍为未处理时表面粗糙度的4.95倍。此时,刀具与试件的接触可以看作点接触,材料表面发生犁耕,进给步距增加后,形成变形区和非变形区,非变形区较小,边缘会发生挤压塑性变形,表面粗糙度值上升。随着进给步距的进一步增加,材料表面非变形区变大,边缘挤压塑性变形减小,因而粗糙度值下降。

综上所述,表面粗糙度对于进给步距增加的敏感性最显著;对于三种刀头形状,球头刀具的表面粗糙度明显高于其他两种;对于冲击道次的增加,表面粗糙度呈先增大后减小的稳定趋势;表面粗糙度对于刀具直径和气浮台压力两种参数的变化敏感性相对其他参数并不明显。因此,为了控制表面粗糙度指标,应重点关注进给步距和刀头形状的选取,而冲击道次应尽可能选取6 次以上来确保该因素影响表面粗糙度变化的稳定性。

就钛合金零件来说,磨损一般分为三个阶段,即初期磨损阶段、正常磨损阶段和剧烈磨损阶段[26]。在初期磨损阶段,摩擦副的两个接触表面实际上只在表面粗糙的峰部相互接触,实际的接触面积远小于理论接触面积,所以在相互接触的峰部会产生非常大的单位应力,使实际接触处产生塑性变形、弹性变形和峰部之间的剪切破坏,引起严重磨损。也就是说,表面粗糙度对零件表面磨损的影响很大。在常规认识中,表面粗糙度值越小,零件的磨损性好。但是,就金属零部件来说,表面粗糙度值的适当增加,能够更好地储存润滑油,在接触面形成油膜,避免金属直接接触,从而降低磨损。因此,就金属零件来说,一般都有一个最佳表面粗糙度值,其大小与零件实际工作情况有关。对于钛合金零部件来说,所处的工况条件一般载荷较大,其表面粗糙度最佳值也相应加大。

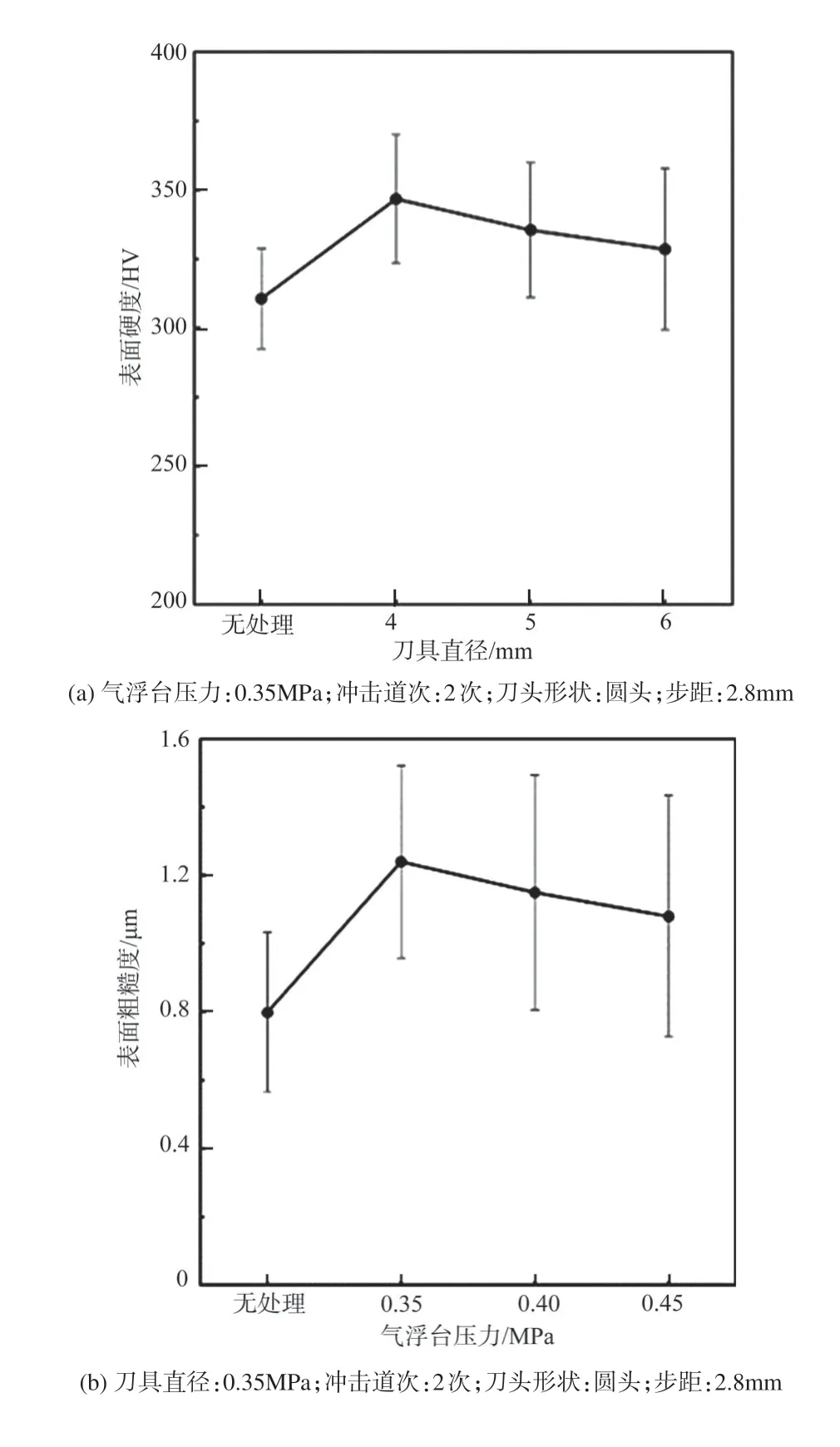

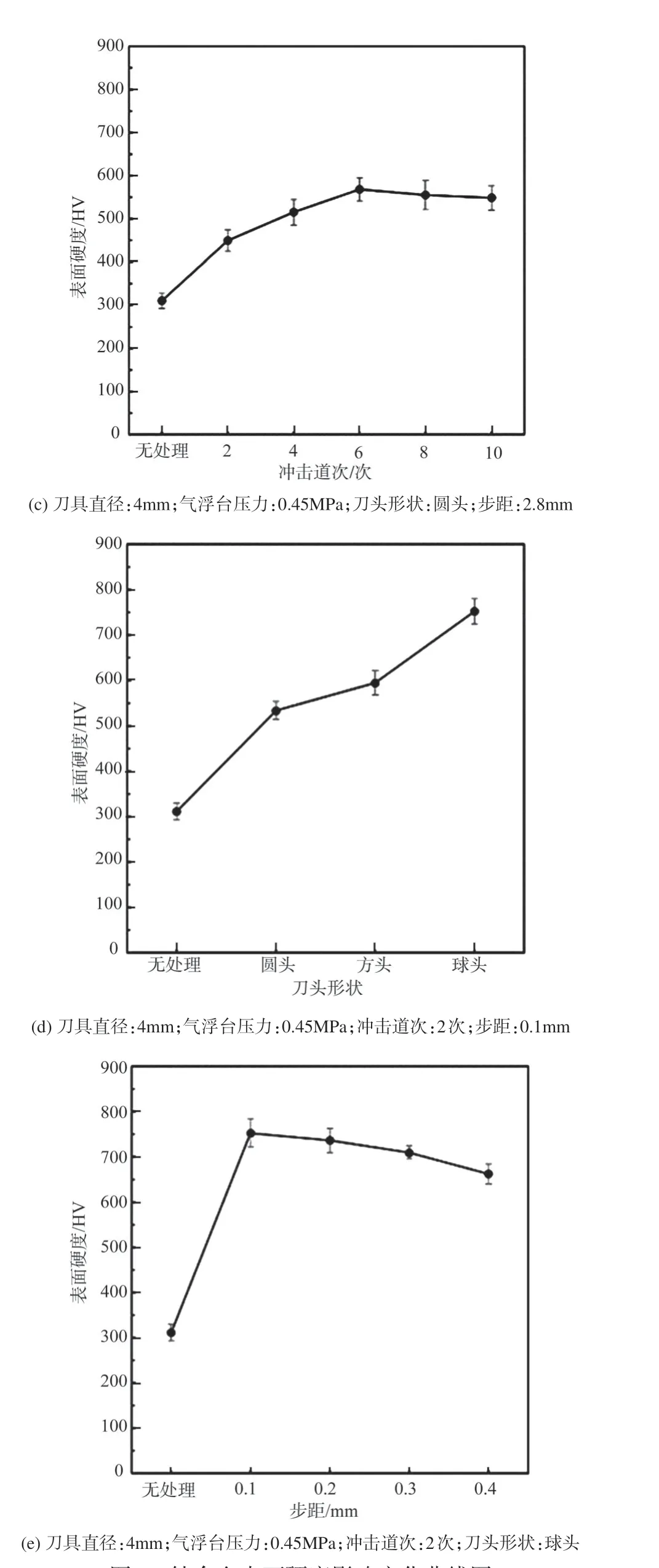

图4 所示为各工艺参数下钛合金试件材料的表面硬度。未经超声冲击强化处理前,钛合金试件经磨削加工后,测得其表面硬度为310.70HV。由图4 可以发现,钛合金试件在经过超声冲击强化处理后,其表面硬度均比未处理时有明显上升。这是因为金属材料在冷加工变形后,材料内部的晶粒会发生滑移、位错、破碎和纤维化,导致强度和硬度升高,但塑性和韧性下降,发生加工硬化现象,使得表面硬度增大。

图4 钛合金表面硬度影响变化曲线图Fig.4 The surface hardness of titanium alloy under UIT

由图4(a)可知,随着刀具直径的增加,表面硬度增加的值降低。刀具直径越大,刀具与试件的接触面积越大,超声冲击强化时,试件表面受到的压力就越小,使得材料表面压缩变形越小,材料内部的晶粒发生的滑移位错越小,因而表面硬度提高值也就越小。由图4(b)可知,随着气浮台压力的变大,材料表面硬度逐步升至449.6HV。这是因为气浮台压力增大,使得超声冲击强化时,试件与刀具的接触点处的压力增大,进而导致试件表面的压缩变形变大,使材料内部的晶粒发生的滑移位错逐渐变大,因而钛合金试件表面硬度逐渐提高。由图4(c)可知,随着冲击道次的增加,钛合金试件的表面硬度先升至6 道次时的567.9HV,后下降至548.3HV。但总体来说,相较未超声冲击强化处理前,材料表面硬度还是有比较明显的提升。其中,8 道次和10 道次后材料表面硬度相较于6 道次时稍有下降,这可能是由于材料经多次高频冲击后,材料表层金属发生氧化以及组织相变,造成材料表面硬度稍有下降。由图4(d)可以明显发现,刀具与试件接触面积越小时,材料表面硬度越大。球头刀具的试验组材料表面硬度达到了752.5HV。因为接触面积越小使得作用在试件表面的压力越大,塑性变形越大,故而加工硬化效果越明显。由图4(e)可知,随着步距增加,材料表面硬度增加的值越低。因为步距越大,非变形区面积越大,材料表面整体塑性变形越小,导致加工硬化程度越低,所以材料表面硬度增加的值也就越小。

综上所述,表面硬度对于刀头形状选取的敏感性最显著,球头刀具与圆头刀具的表面硬度相差约300HV,对于气浮台压力、进给步距和冲击道次6次以下的变化,表面硬度的变化幅度约为100HV,而对于冲击道次6次以上,表面硬度趋于稳定但略微下降,对于刀具直径的变化,表面硬度的变化幅度小于50HV。因此,在考虑增强钛合金表面硬度的工艺目标下,应尽量采用球头刀具,冲击道次选取应尽量在6次左右,其余三项工艺参数可以综合其他性能指标综合考虑选取较小的刀具直径、较大的气浮台压力和较小的步距。

图5展示了不同道次和不同进给步距超声冲击试验中试件金相组织观察结果。由图5(b)~图5(d)可知,从2道次增加到6 道次,TC4 钛合金材料的硬化层厚度从4μm 明显增加到13μm,但10道次时硬化层厚度仅为14μm,这说明冲击道次为6次时,超声冲击强化效果已接近极限,随着冲击道次继续增加,材料表面的变形抗力越来越大,硬化层厚度基本不再增加。

图5 不同道次和不同步距超声冲击处理的钛合金金相组织图Fig.5 The metallographic structure of titanium alloy with different passes and different feed steps under UIT

由图5(e)、图5(f)可知,冲击步距为0.1mm 时,硬化层厚度为10μm,而冲击步距为0.4mm 时,硬化层厚度仅为3μm,这与上述钛合金表面粗糙度随冲击步距影响变化规律一致,说明对TC4钛合金材料有一最佳冲击步距值。

由金相组织图5 分析可知,未经超声冲击处理的TC4钛合金材料的金相由条带状的α相和β相晶界组成,界面清晰,组织结构均匀,并且没有明显的缺陷。超声冲击的高频振动,引起材料表层的剧烈塑性变形和内部的晶粒畸变,已经无法区分α相和β相,进而晶粒发生破碎、错位、滑移和湮没[8,10,27-31],使晶粒细化不断扩展,从而形成了强化钛合金耐磨性能的硬化层。

2.2 摩擦磨损试验

图6展示了不同润滑条件下实时摩擦系数图和全程平均摩擦系数图。由图6 可知,在载荷为10N、转速为0.5m/s工况下,304 不锈钢与TC4 钛合金配副在干摩擦时的摩擦系数最大,其在500s内从0.34左右迅速升高至0.40以上,干摩擦时球—盘直接接触,在接触表面产生较大的接触应力,磨损表面的剪切力较大,摩擦阻力较大,工况比较恶劣,摩擦过程中摩擦系数波动较大,实时摩擦系数最高值甚至达到了0.50以上,平均摩擦系数达到了0.438。相较于干摩擦润滑工况,油润滑能够有效降低摩擦过程中的摩擦阻力,摩擦系数较小,基本保持在0.35以下,可在较短的时间内进入平稳摩擦状态,并且全程波动很小。这说明油润滑能够比较明显地降低304不锈钢球与TC4钛合金盘摩擦配副的摩擦系数,改善摩擦工况。在油润滑摩擦试验中,当PAO 6作为润滑剂时,摩擦系数全程都比较稳定,摩擦过程中摩擦系数相对较高,平均摩擦系数为0.346,这可能是由于PAO 6的黏度比15号航空液压油的大,导致摩擦过程中摩擦阻力较大,所以摩擦系数比较高;当15 号航空液压油作为润滑剂时,球—盘配副间的摩擦系数比较稳定,摩擦系数最小,平均摩擦系数为0.328。从降低摩擦系数的角度看,相较于PAO 6,选用15 号航空液压油作为304 不锈钢球与TC4 钛合金盘配副的润滑剂更具有优势。

图6 不同润滑剂下的实时摩擦系数图和全程平均摩擦系数图Fig.6 The real-time COF and average COF under different lubricants

图7 展示了不同润滑剂下的304 不锈钢球磨斑直径图和TC4 钛合金盘磨损率图。由图7 可知,在载荷为10N、转速为0.5m/s 工况下,304 不锈钢与TC4 钛合金配副在干摩擦条件下磨损最严重,不锈钢球的磨斑直径约为2.634mm,钛合金盘的磨损率约为14.07×10-5mm3/(N·m)。油润滑工况明显降低了球—盘配副的磨损,其中,当PAO 6作为润滑剂时,不锈钢球的磨斑直径约为1.744mm,钛合金盘的磨损率约为10.73×10-5mm3/(N·m),相较于干摩擦,球磨斑直径减小约33.8%,盘体磨损率降低了约23.7%;当15号航空液压油作为润滑剂时,不锈钢球的磨斑直径比PAO 6 作为润滑剂时略小,磨斑直径约为1.691mm,钛合金盘的磨损率约为9.22×10-5mm3/(N·m),相较于干摩擦,球磨斑直径减小约35.8%,盘体磨损率降低了约34.5%。因此,就磨损率而言,在油润滑下304 不锈钢球与TC4 钛合金盘配副的寿命相较干摩擦能提高20%以上,并且可以看出,15号航空液压油更适合作为304不锈钢球与TC4钛合金盘摩擦配副的润滑剂。

图7 不同润滑剂下的球磨斑直径图与盘磨损率图Fig.7 The WSD of ball wear and the wear rate of disc under different lubricants

图8 展示了不同润滑剂下的TC4 钛合金盘磨损面的三维和二维形貌图以及对应扫描电子显微镜(SEM)的电镜图。其中,图8(a)~图8(c)为干摩擦,图8(d)~图8(f)为PAO 6,图8(g)~图8(i)为15 号航空液压油。由图8 可知,在干摩擦与油润滑工况下,TC4 钛合金盘的磨损面沿磨合方向均呈现出波纹状的摩擦痕迹,且在磨痕边缘处出现明显的材料挤压、塑性变形现象。干摩擦时,盘体的磨痕较浅,宽度较大,磨损面比较粗糙,磨痕边缘处的材料挤压变形严重,这可能是由于干摩擦时剪切应力较大,磨合处温度较高,导致材料磨损比较严重;油润滑时,盘体的磨痕变深,宽度变小,磨损面比较光滑,磨痕边缘处的材料挤压变形相对较小,但在PAO 6 与15 号航空液压油作为润滑剂时,磨损表面未见明显差异。这说明油润滑能够有效降低材料磨损,抑制材料塑性变形。在干摩擦和油润滑时,钛合金盘的磨损表面具有不同的微观形貌特征。干摩擦工况下,盘体磨合表面堆积了大量的磨屑,磨损面比较粗糙,这是典型的黏着磨损形貌。此外,磨损表面出现明显的裂纹、片状剥落和犁沟,这是磨粒磨损导致的。这是因为,一方面,当304 不锈钢球与TC4 钛合金盘做相对滑动时,球—盘接触点处发生剪切断裂,同时,摩擦表面温度较高,脱落的磨屑在磨损表面发生黏着堆积和表面压入,产生黏着磨损;另一方面,脱落的硬质磨屑以及接触面基体上的微凸体随着相对滑动产生犁沟和微观切削作用,形成磨粒磨损。油润滑时,盘体磨损表面没有发现明显的磨屑堆积现象,表面比较光滑,磨痕比较明显,有轻微的片状剥落现象,磨损机理为磨粒磨损,这是因为油润滑降低了摩擦热,提高了材料的承载能力,抑制了材料的剪切断裂和表面剥落现象。同时可以发现,15 号航空液压油作为润滑剂时,磨损表面比PAO 6 作为润滑剂时更光滑,片状剥落趋势减弱,这说明15 号航空液压油的润滑效果更好。

图8 不同润滑剂下的TC4钛合金盘磨损面的三维和二维形貌图以及对应扫描电子显微镜(SEM)的电镜图Fig.8 3D/2D topography of the wear surface and SEM micrograph of TC4 disc under different lubricants

图9展示了不同步距下实时的摩擦系数图和全程平均摩擦系数图。由图9 可知,当超声冲击步距从0.1mm 增至0.3mm时,整个过程实时的摩擦系数曲线变得更加平稳,全程平均摩擦系数也呈下降趋势。当超声冲击步距从0.3mm增加到0.4mm,整个过程实时的摩擦系数曲线波动变大,全程平均摩擦系数上升。

图9 不同超声冲击步距下的实时摩擦系数图和全程平均摩擦系数图Fig.9 The real-time COF and average COF under different UIT feed steps

总体来讲,钛合金盘表面使用球头刀具超声冲击强化处理后的摩擦系数均有减小的趋势,这说明超声冲击强化处理能够有效降低钛合金盘的摩擦系数。而整个过程实时的摩擦系数曲线波动变大,可能是超声冲击处理后,材料表面出现了相间的变形区与非变形区,摩擦时球盘接触点处的粗糙度不一致导致。其中,冲击步距为0.3mm时,全程的平均摩擦系数最小,仅为0.317,这一拐点正好也与超声冲击强化试验中冲击步距对表面粗糙度影响出现的拐点一致。

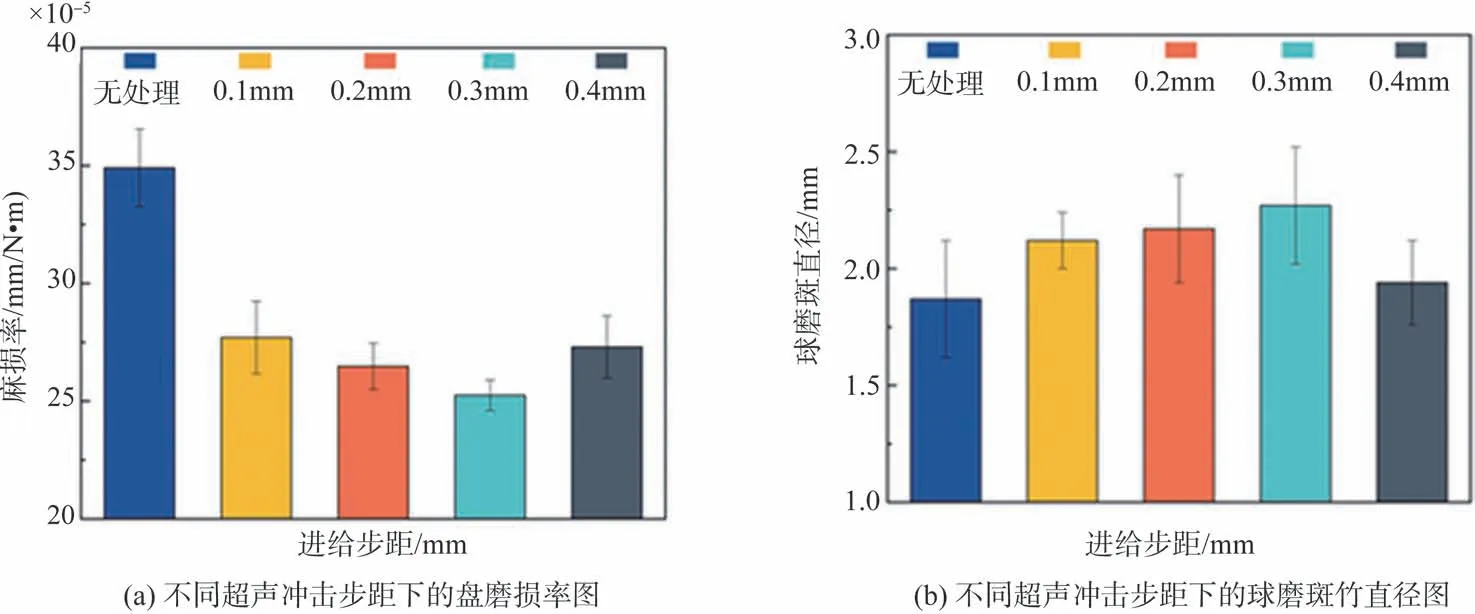

图10 为不同超声冲击步距下的盘磨损率图与球磨斑直径图,可以发现,TC4钛合金材料表面经过超声冲击强化处理后,钛合金盘的磨损率都明显出现了降低趋势,而不锈钢球的磨斑直径都出现变大趋势,这直接说明超声冲击强化处理显著提高了TC4钛合金的耐磨性。

图10 不同超声冲击步距下的盘磨损率图与球磨斑直径图Fig.10 The SWR and the WSD of ball under different UIT feed steps

这一方面是由于超声冲击强化使钛合金的表面发生压缩塑性变形,使表层材料的残余压应力和表面硬度提高,提高了钛合金的耐磨性;另一方面是由于使用球头刀进行超声冲击强化处理时,材料表面因形成了相间的变形区与非变形区而产生了沟壑,沟壑在摩擦时具有储油作用,提高了摩擦配副的承载能力。同时可以发现,当步距增加时,不锈钢球的磨斑直径先变大后变小,而钛合金盘的磨损率先下降后上升,均在步距为0.3mm 时出现转变。这恰好说明了在本文中的试验条件下,当使用球头刀进行超声冲击强化的步距为0.3mm 时,对降低TC4 钛合金磨损率的效果最显著,此时钛合金盘的磨损率为未处理时的72%。这是在不同的超声冲击步距下,TC4 钛合金耐磨性提高和承载能力提高综合作用的结果。

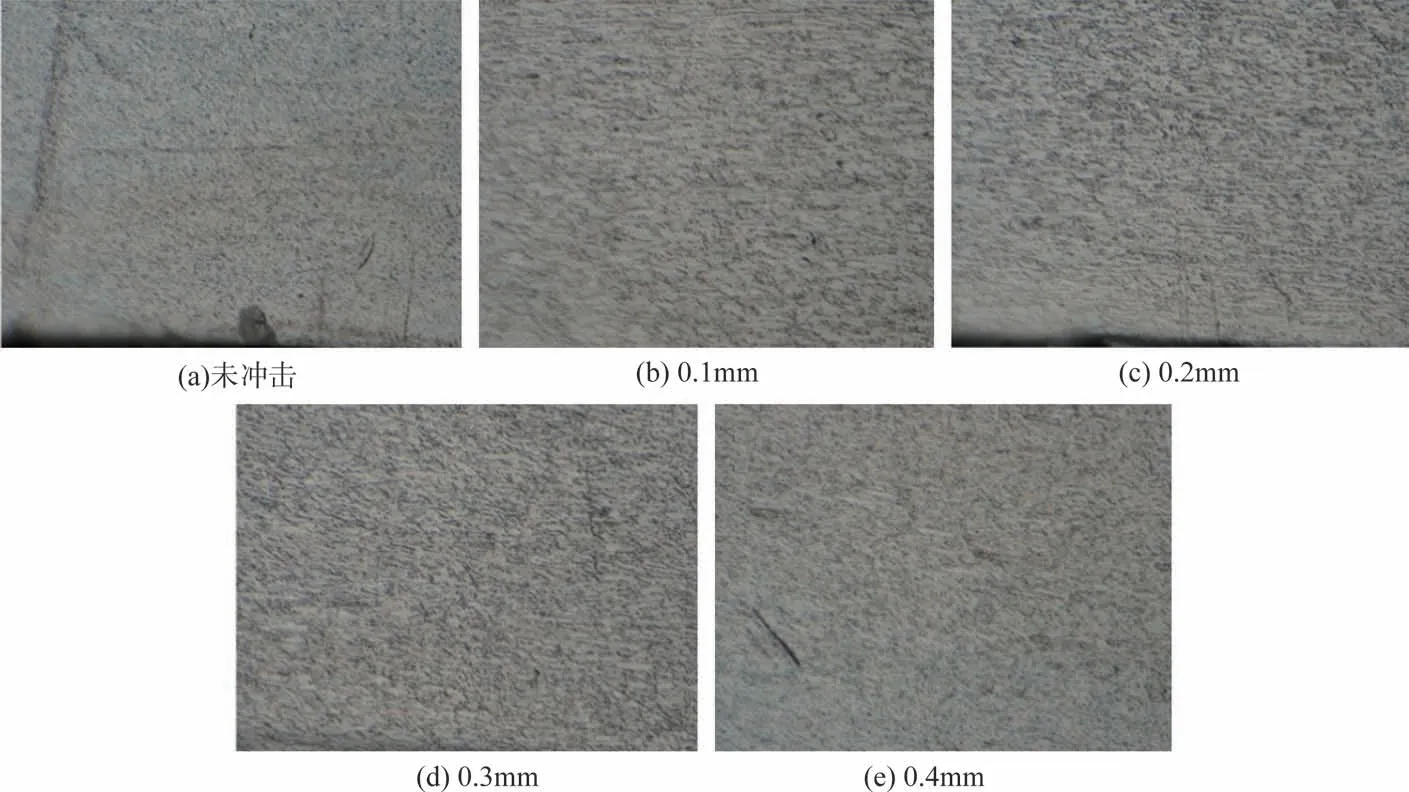

图11 为不同超声冲击步距下TC4 盘磨损面的三维和二维形貌图以及对应SEM的电镜图。其中,图11(a)~图11(c)的进给步距为0.1mm,图11(d)~图11(f)的进给步距为0.2mm,图11(e)~图11(i)的进给步距为0.3mm,图11(j)~图11(h)的进给步距为0.4mm,图11(m)~图11(o)为未冲击。由图11 可知,钛合金盘表面出现片状剥落和犁沟,钛合金—304不锈钢摩擦副中钛合金盘主要磨损形式为磨粒磨损和黏着磨损。经过超声冲击强化处理后,TC4 钛合金盘的磨痕均出现宽度变窄、深度变浅的变化趋势,磨损表面变得更加光滑,说明超声冲击强化处理能有效提高钛合金—304不锈钢摩擦副中钛合金盘的耐磨性。

图11 不同超声冲击步距下TC4盘磨损面的电镜图以及三维和二维形貌图Fig.11 SEM micrograph and 3D/2D topography of the wear surface of TC4 disc under different UIT feed steps

经过超声冲击处理后,钛合金盘磨损面的粗糙度降低,磨屑黏结和表层片状剥落现象减少,黏着磨损现象出现明显改善。这是因为超声冲击处理可以提高表面硬度和耐磨性,有效抑制摩擦过程中的材料变形和断裂破坏。

当超声冲击的进给步距增大时,磨盘磨损面的粗糙度先减小后增大。当进给步距为0.3mm 时,磨痕的横截面积最小,磨损面最光滑,表层剥落和裂纹破坏基本消失。这也印证了之前的分析,即在步距为0.3mm时,TC4钛合金超声冲击强化处理的减摩抗磨效果最明显。

图12 为不同进给步距的钛合金磨损划痕断面的金相组织图。从图12中可以清晰地观察到白色的α相和黑色的β相。通过对比图5(a)和图12(a)可以发现,未经处理的钛合金为双相组织,其中α 相有两种形式:一种是初生等轴α相,另一种是β相变结构的第二层状α相。经过摩擦磨损试验可以发现,未经处理的钛合金金相组织转变为等轴组织,具有良好的塑性、热稳定性和疲劳强度,但耐磨性较差。

图12 不同超声冲击步距下钛合金摩擦划痕断面的金相组织Fig.12 The metallographic structure of the titanium alloy friction scratch section with different feed steps following the UIT

从图12(b)~图12(e)中可以看出,不同进给步距的钛合金摩擦划伤断面均以片层组织为主,加工的耐久强度、蠕变强度、抗压强度均高于双相组织。此外,从图12(d)到图12(e)可看出,片层组织发生了明显的排列变化,这与不同进给步距对TC4钛合金UIT强化的影响趋势相符。

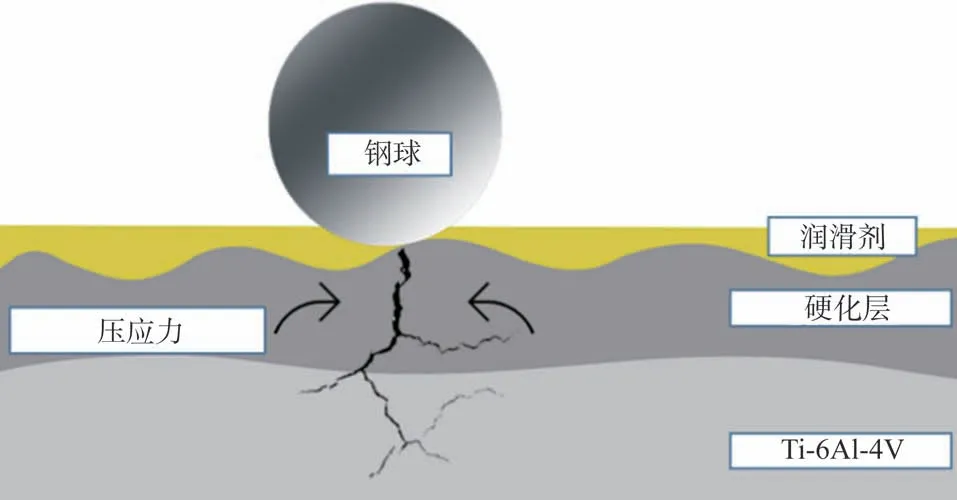

2.3 钛合金超声冲击强化减摩抗磨机理分析

在超声冲击强化处理过程中,材料表面在超声刀具的高频冲击作用下会发生剧烈的塑性变形,这一变形过程可分为两部分,即垂直于材料表面的压缩塑性变形和平行于材料表面的拉伸塑性变形。材料表面的压缩变形区域与拉伸变形区域会发生极其微小的交错,从而使材料表面产生残余应力。经超声冲击强化处理后,TC4钛合金材料的表面发生压缩塑性变形,使表层材料的残余应力由拉应力转变为压应力,压应力能够抑制摩擦过程中裂纹的产生和扩展,阻碍磨屑的形成和脱落,材料的耐磨性提高。经超声强化处理后,材料表面形成一层硬化层,表面硬度和强度提高,材料的耐磨性提高,有效降低摩擦配副的磨粒、黏着磨损程度。此外,表面粗糙度的提高,使得材料表面出现沟壑,大大减小了摩擦配副的接触面积,改善了磨粒磨损现象,同时沟壑具有存储润滑油的作用,从而降低黏着磨损,润滑油能够有效提高摩擦配副的承载能力,减小摩擦配副间的摩擦系数,从而减小磨损。

综上所述,超声强化处理能够有效提高材料的减摩抗磨能力,这主要是由于压应力抑制裂纹机制、表面硬化强化机制和沟壑储油机制协同作用,共同增强超声冲击强化处理后钛合金材料的耐磨性能,如图13所示。

图13 超声冲击强化处理减摩抗磨机理示意图Fig.13 Schematic diagram of anti-friction and anti-wear mechanism under UIT

3 结论

本文提出了用于飞机液压作动筒的钛合金材料的超声冲击强化处理技术,基于超声负载匹配系统建立了超声冲击强化处理工艺;建立了超声冲击强化参数对钛合金表面残余应力的影响规律,探究了气浮台压力、刀具直径、刀头形状、冲击道次和进给步距等工艺参数对钛合金表面组织性能的影响及其机理;分析了钛合金表面超声冲击强化对其摩擦学性能的影响关系,探究了其减摩抗磨的特性及机理。通过研究,可以得出以下结论:

(1)刀具直径越小,气浮台压力越大,超声冲击强化处理的效果越好。但实际上,刀具直径过小会导致冲击效率低下,气浮台压力大于0.5MPa 时,刀具与试件表面会产生剧烈的滑擦,甚至出现断刀现象。对TC4材料来说,6道次时冲击效果基本已达到极限。刀头形状为球状时,接触为点接触,冲击效果最好。由于冲击过程中变形区比例变大,冲击效果受进给步距的影响先增大后减小,钛合金超声冲击强化有一最佳冲击步距。试验中工艺参数最优搭配为刀具直径4mm、气浮台压力0.45MPa、冲击道次6 次、球头刀具、进给步距0.3mm。

(2)超声冲击使钛合金表面残余拉应力明显减小,甚至转变为残余压应力。而残余压应力在工件表面是以向内的压力存在的,可抑制摩擦过程中裂纹的产生和扩展,能使工件的疲劳强度、耐磨损强度大大增强。

(3)经超声冲击后,钛合金材料虽然表面粗糙度上升,但表面出现的沟壑,会大大减小摩擦配副钛合金和304 不锈钢的接触面积,改善磨粒磨损现象。同时,沟壑具有存储润滑油的作用,从而降低黏着磨损,润滑油能够有效提高摩擦配副的承载能力,减小摩擦配副间的摩擦系数,从而降低磨损。

(4)超声冲击的高频振动,引起钛合金材料表层的剧烈塑性变形和内部的晶粒畸变,进而晶粒发生破碎、错位、滑移和湮没,使晶粒细化不断扩展,形成硬化层,进一步增强了耐磨损性能。

(5)压应力抑制裂纹机制、表面硬化强化机制和沟壑储油机制共同作用,构成了超声冲击对钛合金耐磨性强化的机理。