复杂斜楔机构在汽车冲压模具中的应用

文/陈立忠,张双林·一汽模具(天津)有限公司青岛分公司

随着汽车工业的发展,冲压模具市场发展面临巨大机遇和挑战。在市场竞争方面,冲压模具企业数量越来越多,市场正面临着供给与需求的不对称,因此冲压模具行业有进一步发展的空间。但是在一些冲压模具细分市场仍有较大的发展空间,信息化技术将成为核心竞争力。下面介绍两种特殊斜楔机构在汽车冲压模具中的应用。

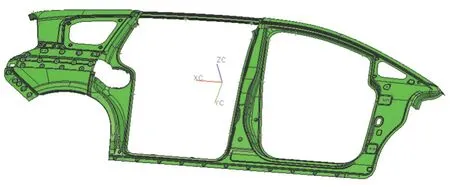

斜上冲孔斜楔模具的应用

图1 为侧围外板。该零件为车身最大的外覆盖件,侧围是整个车身骨架中的重要部件,对其刚性、强度方面有着很高的要求。在产品外观方面对曲面和棱线的表面粗糙度要求高,造型复杂,各零部件的搭接处R 角要求光顺,滑移和冲击不能上A 面。侧围工序一般为:落料→拉延→修边冲孔→翻边整形→侧修侧冲。

图1 侧围外板

工艺确定之后,上边梁后半段有些冲孔常规的侧冲机构无法实现,需要完成负向翻边之后斜向上冲孔,局部放大图如图2 所示。

图2 局部放大图

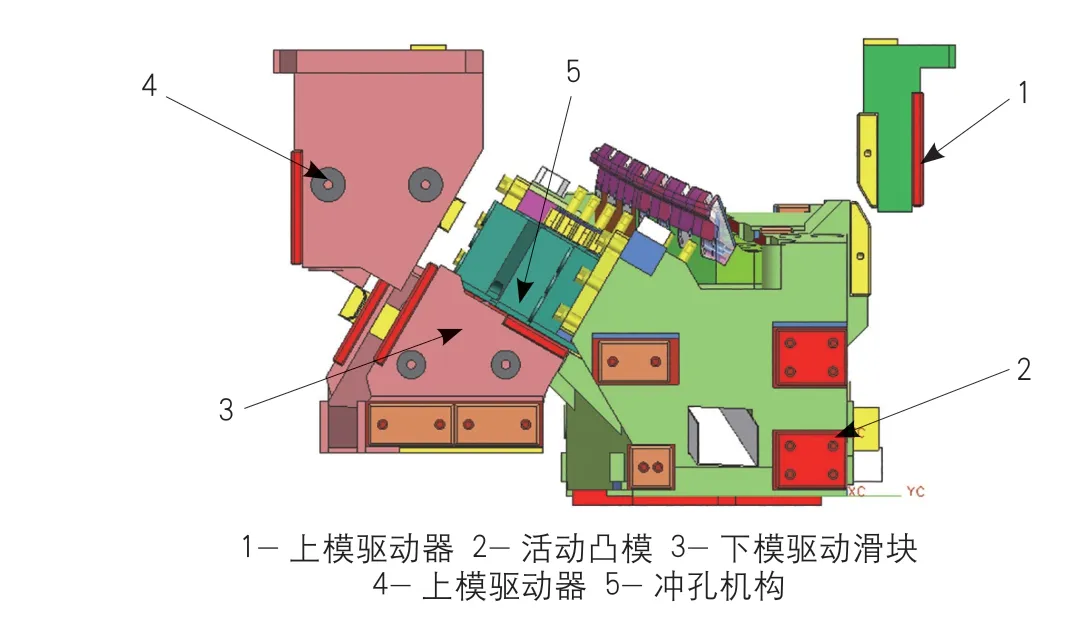

由于产品的特殊性,此区域需要先完成侧翻边后再斜向上冲孔,因此此处存在取件干涉的情况,所以此处需要拆活动凸模,活动凸模的回退距离需要大于制件负角距离25mm 以上,对于此处冲孔,需要多向运动的斜楔协同作用来实现此功能,其结构如图3所示。

图3 多向运动斜楔机构

模具闭合过程先由上模驱动器驱动活动凸模到达正确位置后,下模驱动滑块驱动冲孔机构完成侧冲孔。开模过程为上模驱动器先向上运动,下模驱动滑块向左回退,冲孔机构沿冲孔方向回退,上模驱动器向上运动,活动凹模向右回退,完成取件。

设计要点:⑴此结构较复杂,对模具的强度和对空间有一定要求;⑵设计过程中注意废料的排出,各机构的行程和运动的先后顺序;⑶由于结构较复杂,装配时注意拆装的先后顺序;⑷后期维护保养时较困难。

斜上翻孔斜楔模具的应用

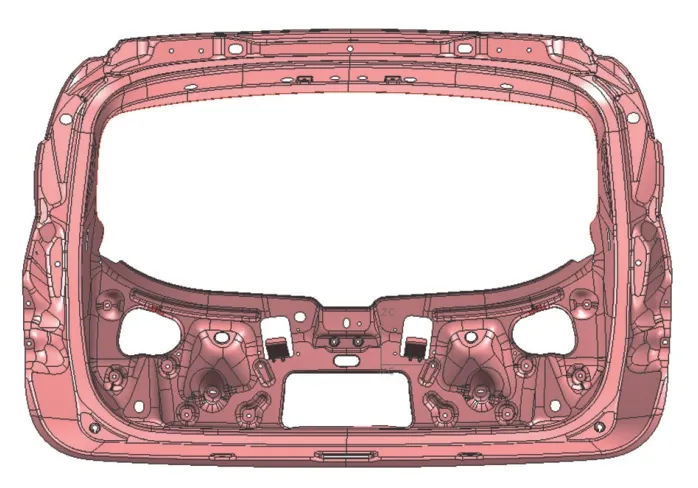

图4 为汽车行李厢内板。该零件是内覆盖件中难度较大的典型零件,该零件形状起伏较大,孔比较多,造成工艺比较复杂,经过Autoform 模拟确定工序:落料→拉延→斜楔修边冲孔→斜楔翻边整形→斜楔翻边冲孔。由于零件的特殊性,零件的上翻孔与上翻边工序需要在一个工序完成,因此工序模具结构比较复杂。

图4 汽车行李厢内板

综合各工序的工作内容,在翻边成形工序局部有一处斜向上翻孔,局部放大图如图5 所示。常规机构无法实现此翻孔,此处需要双向运动的斜楔联动来实现,首先上翻边需要由下压料芯来完成,斜上翻孔需要一个翻边斜楔来完成,要实现这一功能,压料芯和斜楔要满足一定的运动关系才能保证既能实现此功能又能不与制件干涉,同时还要满足模具的强度和保证制件的精度。

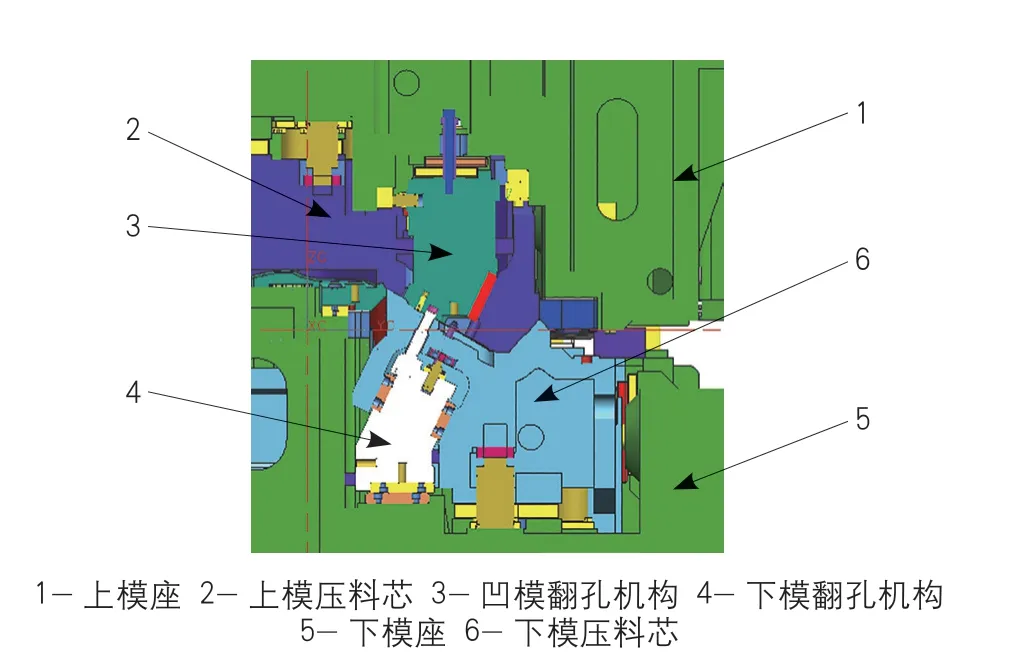

此工序既有上翻边又有下整形,模具需要设计成上下两个压料芯双向活动,此处的上翻孔机构需要装在下压料芯上,上翻孔的机构装在上模上,上压料芯相应的做躲避,具体结构如图6 所示。

图6 翻孔机构

由于模具结构较复杂,设计时应注意下模氮气缸提供的力应大于上模氮气缸所提供的力,同时要兼顾各部件的强度。模具闭合过程:上模座驱动上模压料芯先完成压料,同时凹模翻孔机构到达工作状态,此时上模处于压缩状态,压机继续下降,上模继续压缩下模压料芯,同时下模翻孔机构完成斜上翻孔,模具合模到底。开模过程:由于下模提供的力要大于上模提供的力,所以开模时下模压料芯先回退到位,同时下模翻孔机构回退到位,继续开模,上模座带动凹模翻孔机构回退到位,然后带动上模压料芯回退到位,完成取件。

设计要点:⑴下模氮气缸所提供的初始压力要大于上模氮气缸所提供的最终压力;⑵机构设计时要注意机构运动的先后顺序和机构的行程关系;⑶设计时兼顾各部件的强度。

结束语

由于产品造型的多样化、复杂化,要求模具结构多样化,其中复杂斜楔机构得到了广泛应用,可以减少模具开发过程中的工序数量,同时降低了开发成本。随着模具技术的发展,像热成形技术、压铸技术等会更多的应用到模具中来。