外板覆盖件拉延网格模的技术应用

文/吴恒,唐善武,尹志勇,那木吉拉,吴杰·广汽乘用车有限公司宜昌分公司

随着人民的出行需求提高,汽车行业得到了的高速发展,客户对车辆的要求不仅仅止于代步需求,颜值、动力、价格、科技都成为其选择购买的原因。颜值是客户购车的第一印象,为了提高汽车的颜值,各个主机厂做了不同的改善应对来保证冲压件面品优良。麻点是影响冲压件面品的重要因素之一,微小的异物粘在钢板材料或者拉延模具型腔内,生产冲压件时就会压出来微小凹点或凸点,造成生产停线、返修等浪费。

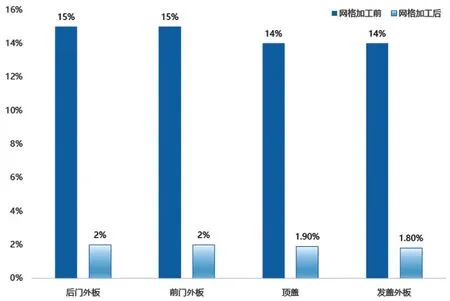

为了解决困扰生产过程中的麻点问题,通过对汽车外覆盖件顶盖、发盖外板、前后门外板等拉延模具进行网格加工调试,在保证零件外观质量的前提下,经过批量生产验证,麻点率得到显著改善。

网格区域选定

网格是在拉延模具凸模型面加工一定深度交叉沟槽,型面由光滑型面转变成网格型面,从而形成网格模,如图1 所示。网格模槽可以藏住异物,减少90%以上麻点产生,从而减少生产停机时间、提高生产效率、降低零件返修成本。

图1 网格模技术

选取表面积大且比较平坦,凸模适合于做网格加工。网格加工范围的划定是根据零件造型、冲压方向与加工面法向角度及实际研合区域综合确定的,一般禁止在中等或重度研合面(强压区域)上加工网格。

强压区域的判断可以在模具工艺设计时明确,针对新车型和量产车型,模面实际可能与设计存在偏差,因此需要现场通过压着色或感压纸确认非强压区。

网格区域选定:⑴避开强压区域≥30mm;⑵曲面曲率≥300mm;⑶避开凸圆角距离≥7mm。网格区域选定示意图如图2 所示,网格加工要求见表1。

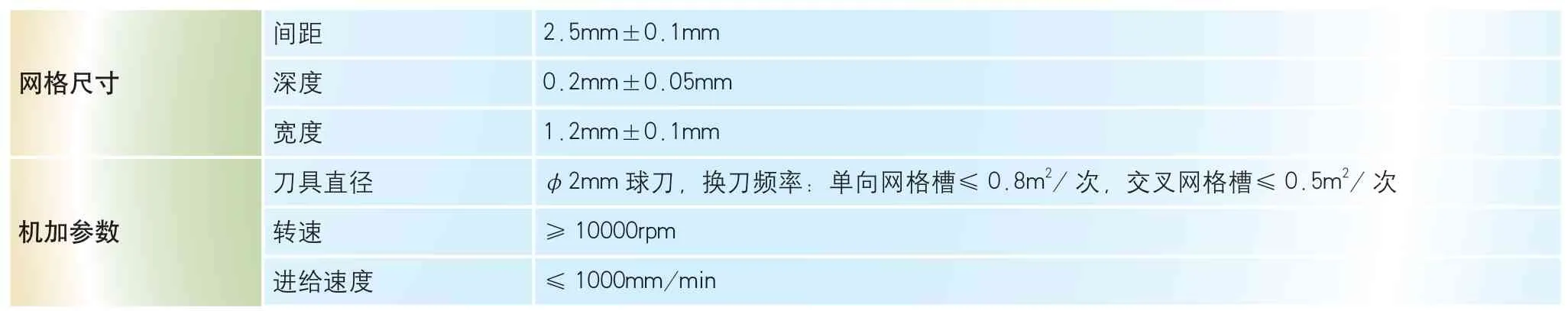

表1 网格尺寸与机加参数要求

型面加工前准备

拉延模具生产闭高降低0.5mm,确认零件上有无明显硬点,如有硬点需用油石推顺;拉延件面品确认无凹陷等缺陷;凸凹模型面压着色确认着色率大于90%,非强压区避空去量;对凸模型面进行扫描,确认加工方案。

扫描制做加工数据

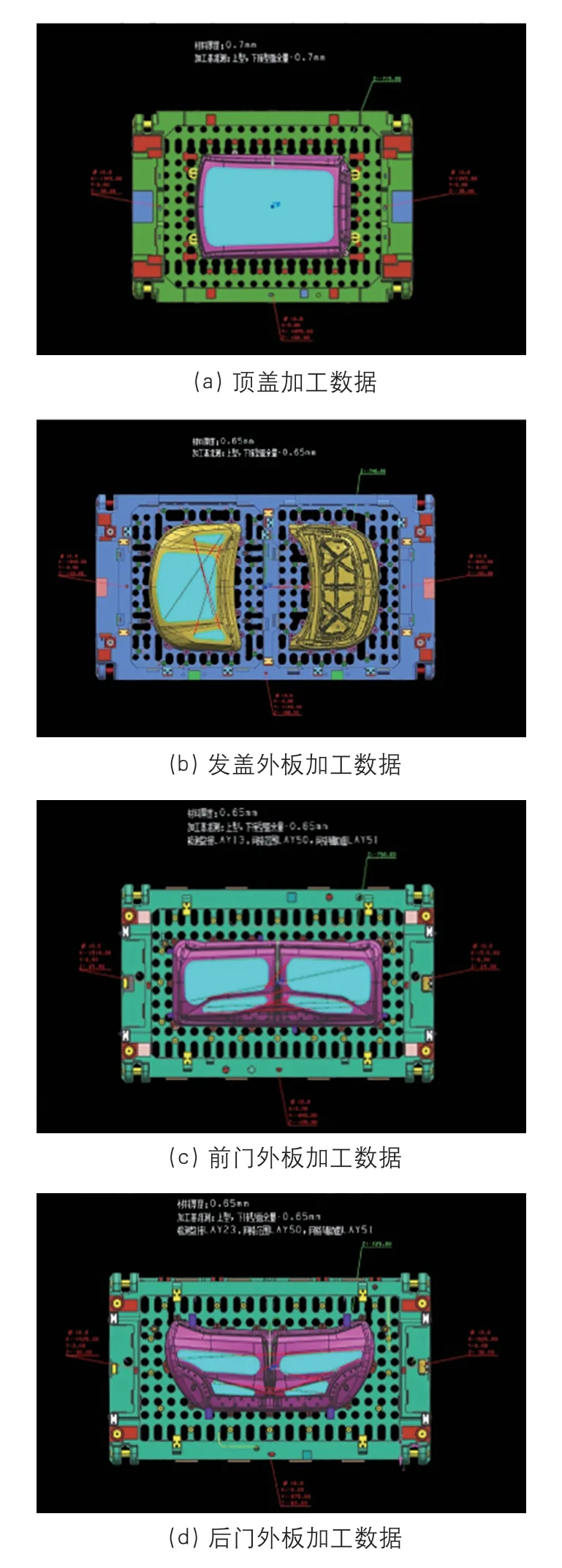

如图3 所示,用蓝光扫描数据和三坐标采集数据做对比,差异控制在0.05mm 内,再进行加工数据的制作。

图3 加工数据

网格加工结果确认

凸模加工完成后,对网格区进行检查确认,图4为目视无明显毛刺、网格加工均匀、没有明显刮手等问题。

图4 网格初步检查

回厂清洁抛光

网格加工完成后,区域存在毛刺,亦有残留金属碎屑、灰尘留在模具上,需对模具进行清洁抛光后进行出件验证。需要注意的是相较于普通模具,网格模增加了模具保养清洁工时和维修难度,对于网格区严禁使用抹布或抹模纸进行擦拭,否则会造成网格区残留丝状异物。

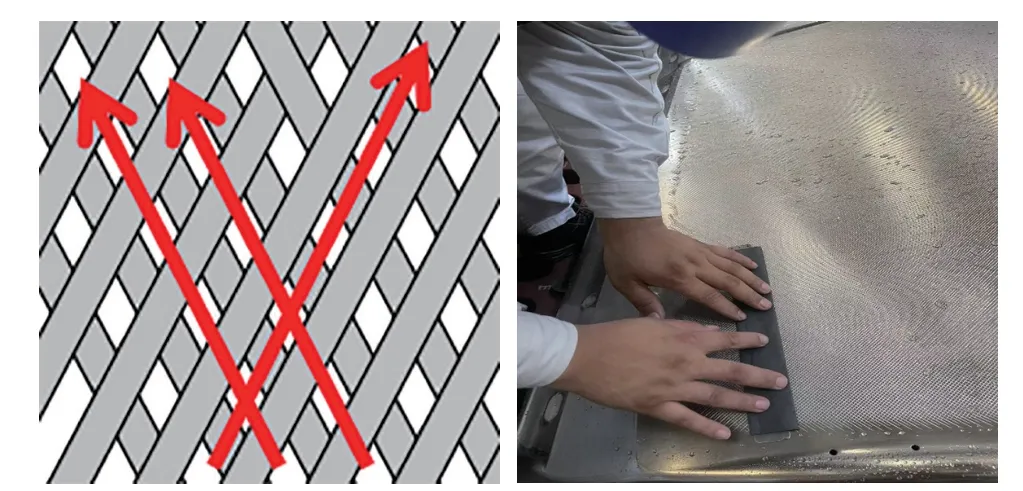

⑴网格模抛光作业。使用不锈钢刷均匀研磨加工面至触摸确保无明显毛刺为止;准备平板锉、1000#砂纸、胶布,用砂纸包裹平板搓,再用胶布固定,制作简易打磨工具,使用抛光工具对网格型面进行均匀研磨,禁止使用油石打磨;借用合金尺为介质,使砂纸全面受力均匀贴住型面,避免抛光时接触面受力不均匀(图5 )。

图5 抛光作业

⑵网格模清洁作业。模具型面上喷洒烷烃清洗剂,然后使用气枪沿着网格槽往前清洁,使用滚刷清洁型面。

⑶效果确认。徒手或者佩戴防割手套触摸型面,禁止佩戴棉纱手套检查,防止棉絮遗落在模具型面。

⑷网格防锈作业。网格加工后镀铬被破坏,为防止生锈,用WD40 均匀喷撒在网格上,覆盖所有网格防锈。

出件验证

⑴顶盖出件确认。首件出件确认,出现了网格区域麻点多发、非网格区域拉毛凸条的问题点,线下对网格模具进行深入清洁,非网格区域进行再次抛光作业,顶盖面品问题得到了解决,批量生产100 件、300 件、400 件三批次,麻点问题得到极大改善。

⑵发盖外板出件确认。首件出件确认,网格区域出现凹点,线下对上模进行推油石避空,发盖外板联动三批次800 件,网格区域没有出现麻点。

⑶后门外板出件确认。首件出件确认,右件两处凹点;经过对上模推油石避空,后门外板联动三批次800 件,网格区域没有出现麻点。

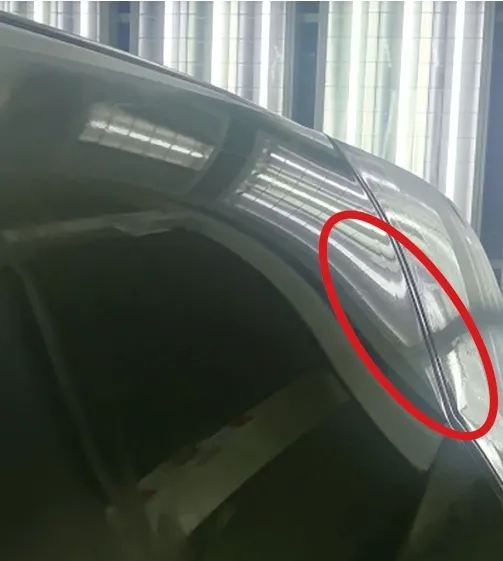

⑷前门外板出件确认。首件出件确认,右件门把手附近有一处轻微凹条,在上模对应部位用油石推顺后消除;左件在网格区域边缘出现凸条(图6),经过多轮整改验证,凸条变长且位置有变化,无法达到量产品质基准。

图6 左前门凸条

前门外板凸条分析

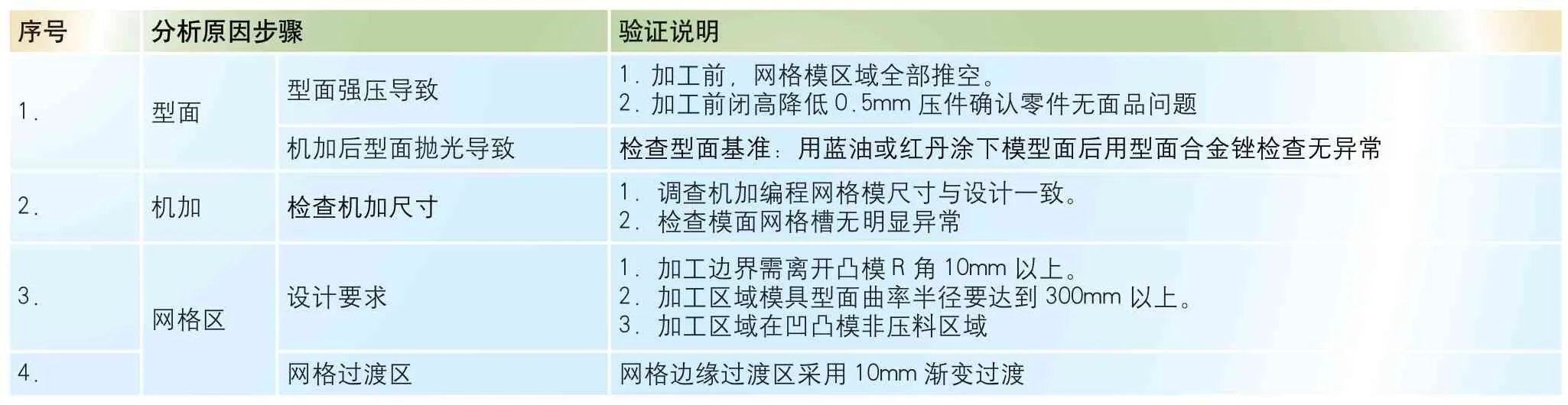

前门外板凸条原因分析和验证见表2。分析发现网格边缘过渡区预留过小,在型面高曲率处会产生凸条;在对凸模网格边缘进行推顺过程中,由于网格和非网格区与油石接触面积不同,磨损量不一样,凸条始终无法消除。

表2 前门外板凸条原因分析和验证

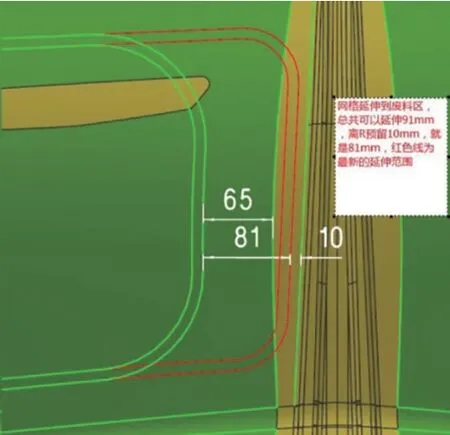

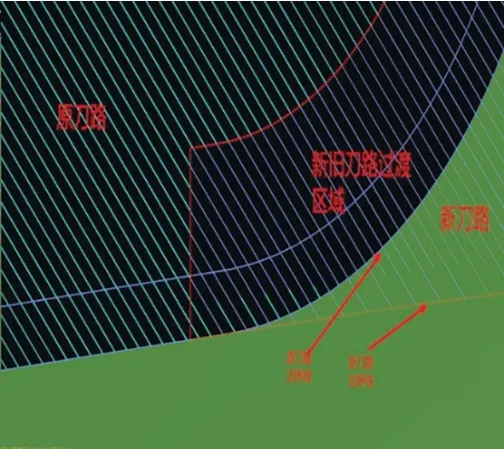

经过风险评估,考虑二次加工将网格区域外移到零件废料区,与凸模R 角距离10mm 的位置,如图7所示。新旧刀路过渡如图8 所示。网格过渡区加工长短线进行过渡,宽度加大20mm,减少网格边缘对面品的影响,如图9 所示。

图7 二次加工方案

图8 新旧刀路过渡

图9 拐角过渡

前门外板出件验证

回厂后对模具进行抛光清洁,出件确认,凸条有所减轻;此时继续对原网格边缘进行交叉研磨,出件确认凸条改善明显,经过3 轮整改后,凸条彻底消除。网格加工前后外板覆盖件麻点率对比如图10 所示。

图10 网格加工前后麻点率对比

结束语

由于网格加工会破坏模具铬层,所以在镀铬前对顶盖、发盖外板、前后门外板拉延模进行网格加工,调试无面品问题并进行生产验证后,再对模具进行镀铬,验证了这一工艺流程的可行性。

对外板覆盖件拉延模具的网格加工,实际生产应用中得到了很大收益。在高速生产中减少微小颗粒对拉延件面品的影响,提升面品的同时亦能减少基于麻点原因导致的停线问题,避免停线导致能源、人力的浪费,并降低了零件的返修成本。根据此次经验,总结了外板覆盖件模具网格加工的经验,若网格加工过渡区预留过小,在型面高曲率处会产生凸条,同时过渡区加工长短线能有效减少网格边缘对面品的影响,并输出了网格模加工前和加工后的确认标准,为后续的车型在技术方面降低麻点率提供参考经验。