基于AutoForm的密码锁壳体级进模设计

余 健,严婷婷

(1.嘉兴南洋职业技术学院 机电与交通分院,浙江 嘉兴 314031;2.嘉兴市模具行业协会,浙江 嘉兴 314001)

1 零件成形工艺分析

级进模由于操作简单、安全方便、生产效率高且易于实现自动化生产等优点,广泛应用于形状复杂的中小型零件成形和加工,受到众多企业的青睐,也代表了冲模的发展方向[1-3]。

某密码锁壳体结构如图1 所示,材料为SUS304不锈钢,厚度为0.5 mm,零件底部有凸包和圆孔,侧面有2 个φ6.5 mm 呈平行布置的小孔,其成形工序主要有拉深、整形、正冲孔、侧冲孔和修边等。零件所有孔径为11 级公差,其余尺寸按GB/T 15055-m,零件要求不能扭曲、变形,表面无划痕,边缘平整,毛刺高度小于0.06 mm。综合考虑零件的工艺特点和技术要求,宜采用级进模生产,以保证零件的尺寸精度和批量生产要求。

零件可假设为不减薄拉深,拉深前后体积不变,运用体积法计算零件展开后的毛坯直径D为:

其中,v为拉深件体积,mm3;t为拉深件厚度,mm。运用UG 软件删除拉深件的孔特征,测量拉深件体积为2 144.19 mm3,计算得出拉深件展开后的毛坯直径为φ73.91 mm,毛坯相对厚度t/d×100%为0.676%,零件中径与毛坏直径的比值为0.6,接近不锈钢材料首次拉深的理论极限拉深系数,为降低模具制造成本,考虑用一道拉深工序和一道整形工序完成零件外形的成形。

在拉深成形过程中,模具及工艺参数设计不合理会造成带料过度减薄甚至开裂等缺陷[4]。为保证模具结构设计的可靠性和准确性,运用AutoForm 软件对拉深工序和整形工序进行有限元分析,预测零件成形过程,优化成形工艺参数,将传统模具的试制和返修2 个环节在模拟软件中完成,使模具返修变为几何模型的修改,降低模具的开发成本[5-7]。

2 零件拉深成形有限元仿真与分析

将在UG 软件中处理好的拉深片体、整形片体和刺破后的板料线导入AutoForm,设置冲压方向,选择SUS304 不锈钢材料,厚度为0.5 mm,零件过渡凸缘圆角半径为R0.5 mm,压料力设置为自动模式,分别建立单动拉深和整形有限元分析模型,如图2所示。

图2 有限元分析模型

2.1 拉深工序有限元分析

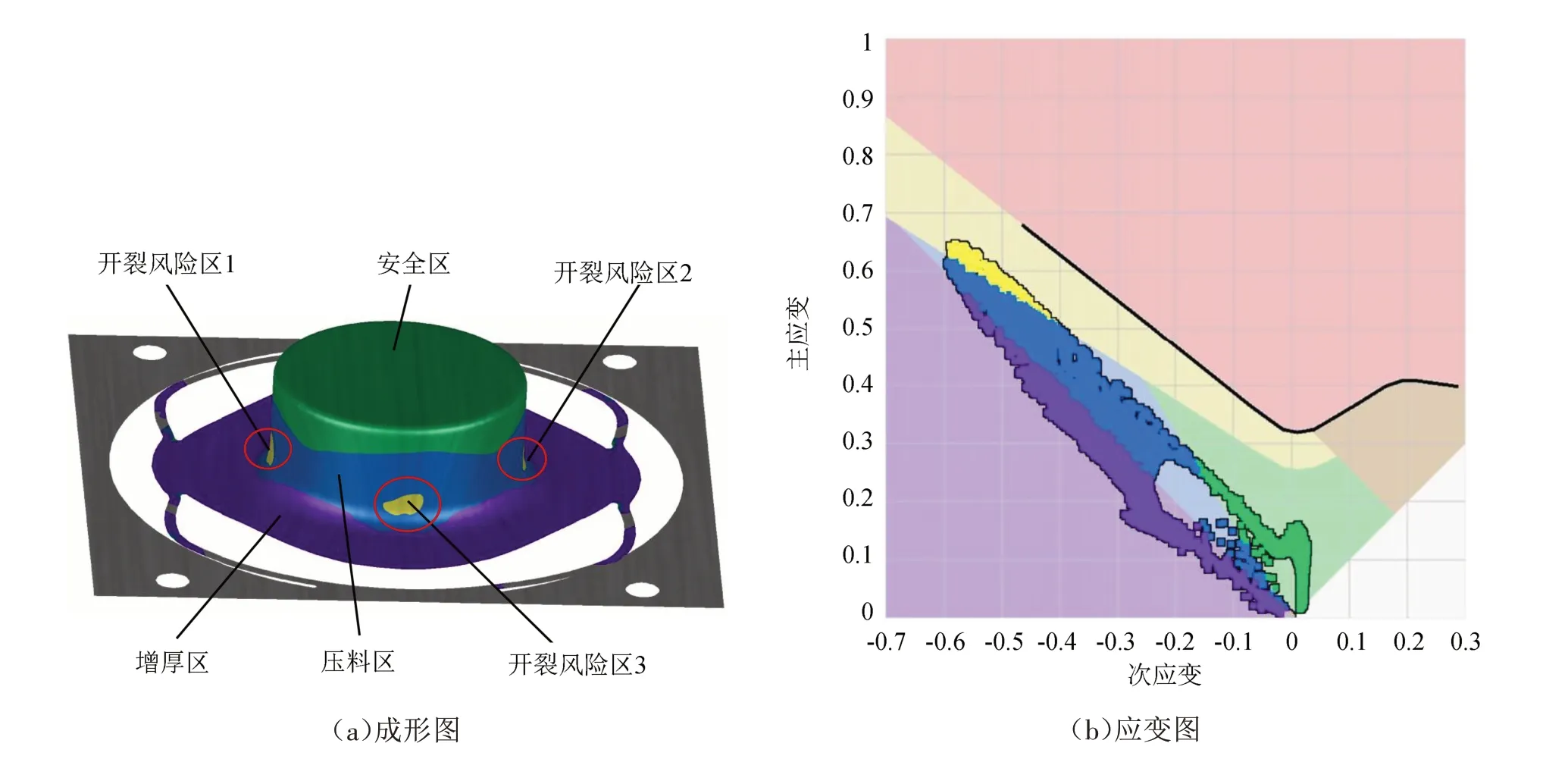

板料拉深工序分段成形性模拟结果如图3 所示,在离下止点14.6 mm 处出现拉深开裂,在离下止点10.8 mm 处板料被完全拉裂,经分析是由于拉深凹模圆角半径过小,仅有R0.5 mm,板料拉深过程中材料流入凹模的阻力过大所导致,应考虑增大凹模圆角,凸缘处形状通过整形工序获得。将凹模圆角半径增大到R3 mm 后,再次导入AutoFrom 进行单动拉深分析,板料成形性模拟如图4 所示,无开裂点,开裂风险区面积较小,仅占整个料片面积的1.25%,在每个开裂风险区取2 个点,共计8 个点位,测量得最大减薄率为8.8%,小于安全值30%,结合应变图可判定将凹模圆角半径调整到R3 mm 时,零件通过一次拉深成形的工艺方案可靠。

图4 圆角半径为R3 mm时拉深成形性模拟

由图4(a)可知,增厚区占28.65%,测得最大增厚率为0.12%,主要集中在压料面上,凸缘处增厚区面积较小。为提高凸缘处成形质量,将压边力手动调整为40 kN 后,成形性模拟如图5 所示,图5 所示中点集组成的块状区域并没有向上超过曲线位置,表明增大压边力后材料在拉深过程中的变形程度没有超出材料的成形极限,凸缘处基本无增厚区,开裂风险区域面积由压边力为29.6 kN 时的1.25%增加到2.55%,测得最大减薄率为11.0%,仍处于安全值内。

图5 压边力为40 kN时拉深成形性模拟

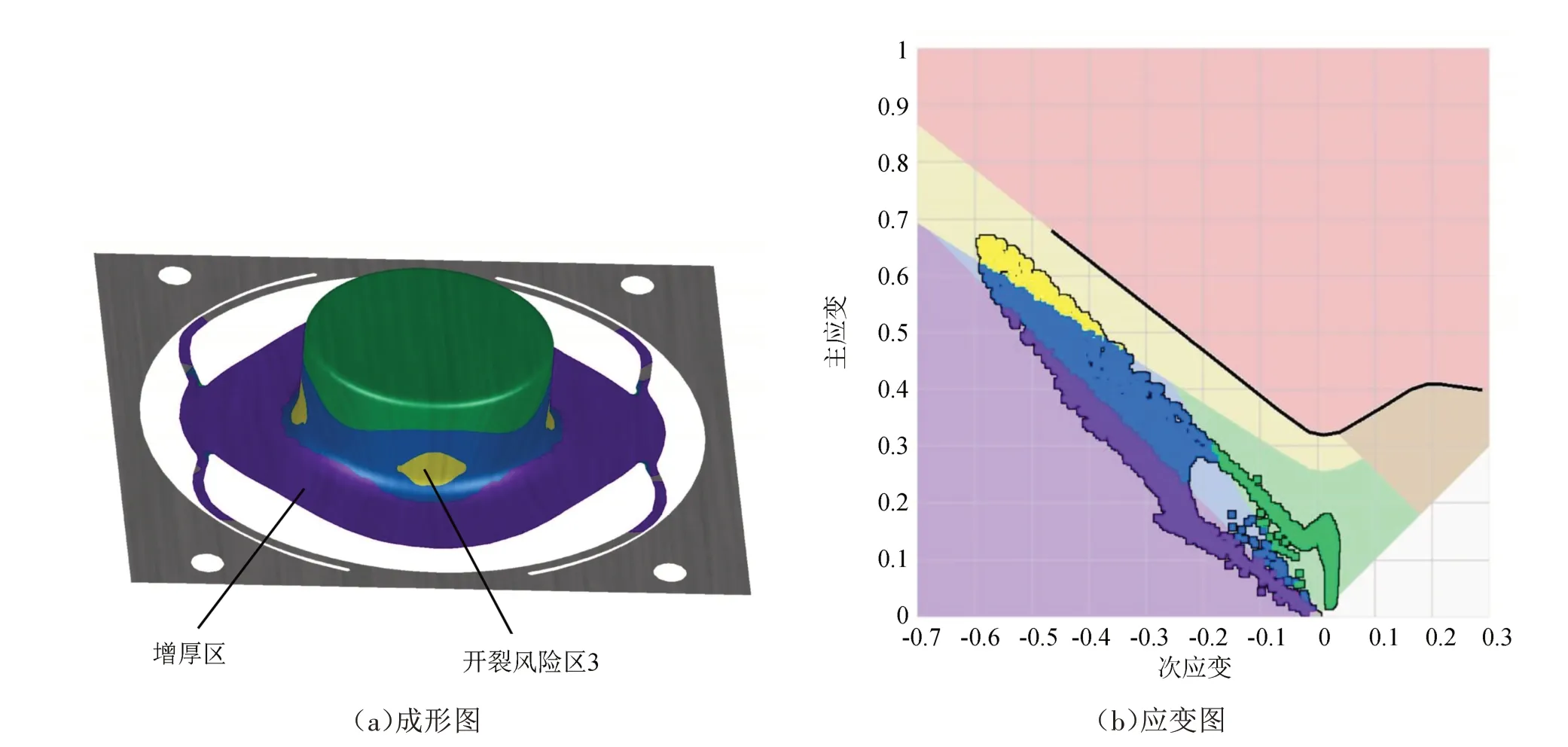

2.2 整形工序有限元分析

整形工序成形模拟及主应变如图6 所示,增厚区全部在压料面上,开裂风险区面积为3.39%,测得最大减溥率为13%,证明将成形密码锁壳体的拉深凹模圆角调整到R3 mm,压边力设置为40 kN,采用一次拉深,再经一次整形的成形工艺方案可行。

图6 整形工序成形性模拟

3 级进模设计

3.1 排样设计

成形密码锁壳体包含冲导正孔、刺破、拉深、整形、正冲孔、斜侧冲孔等多道工序,模具结构较复杂,各工位工作零件的有效行程相差大,故将模具设计成上模2 段、下模3 段的多段式结构。零件底孔和侧孔均为装配工艺孔,为了避免成形工艺造成孔周边材料的流动,提高孔的尺寸精度和位置精度,将正冲孔和侧冲孔均安排在整形工序之后,具体排样方案如图7所示。

图7 排 样

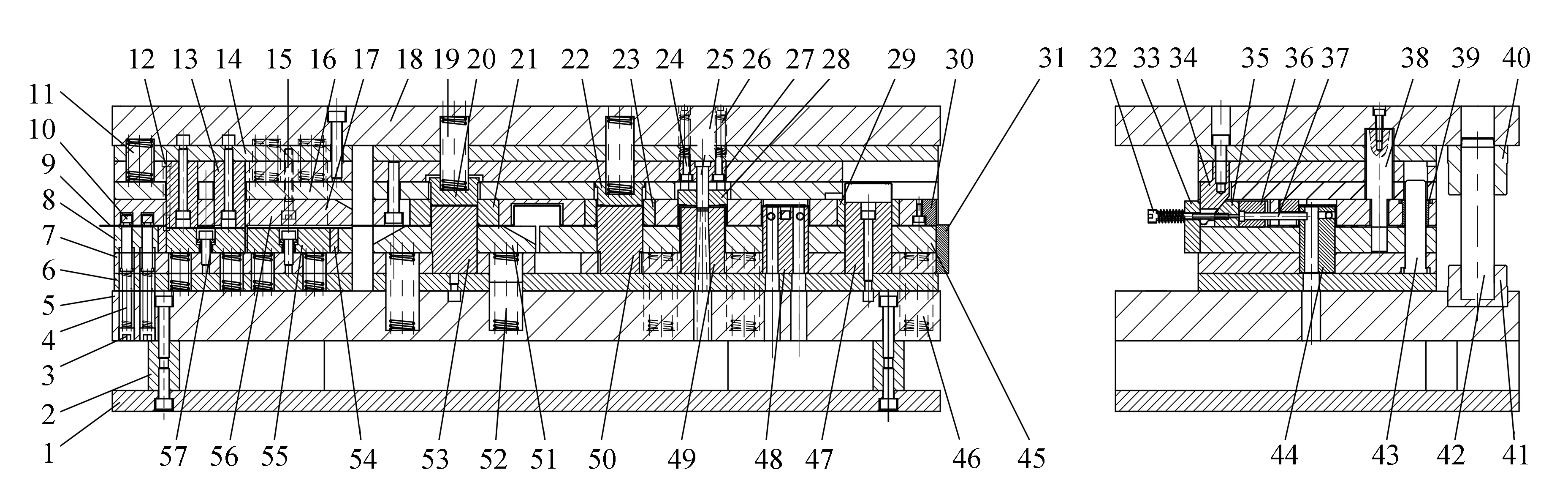

3.2 模具结构设计

密码锁壳体级进模结构如图8 所示,模具采用正装结构,四导柱滚动导向模架,模具内设计了由10 套小导柱导套构成的模内导向系统,在冲压行程中对凸模及卸料板的运动进行导向,模具运动时,内外导向系统同时导向,保证冲裁间隙,提高冲压精度[8]。

图8 模具结构

下模采用三段式结构,第一段完成刺破和冲导正孔;第二段完成拉深;第三段完成整形、冲孔和落料。带导料槽的浮动导料销控制送料方向,自动送料装置控制送料步距实现粗定位,导正销孔在第一工位冲出,后续每一工位均设置了导正销,通过导正销实现带料的精定位[9-10]。

3.3 模具工作过程

在压力机滑块的作用下,上模下行,氮气弹簧首先接触下模第三段卸料板,并推动卸料板下行,导正销插入导正销孔,对带料进行精定位,压料板与第二段卸料板一起压紧带料,开始进行工位4 的拉深,在拉深工序的末端同时完成整形、刺破、冲孔、切边和切废料,上模上行,卸料气路中的高压空气将零件吹离凹模,在自动送料机构的作用下,带料将零件推出模具,完成出件。

下模第一段刺破和冲导正孔工位高度较后续工位低,上模氮气弹簧38弹力大于下模第三段卸料弹簧46的弹力,运用工位差及弹簧弹力差在拉深末段拉深力较小时实现刺破、整形、冲孔、修边及切断,以降低总冲压力,保证模具工作的平稳性。

4 设计要点

(1)带料连接带采用2 个工位4 组凸、凹模,运用无废料刺破方式冲裁成形,结构如图9所示,可提高圆形件单排排样时材料的利用率,刺破凹模内设计了弹性推件块,带料在弹性推件块和卸料板的共同压紧下完成刺破工序,可提高刺破后带料的平面度,保证顺利送料。

图9 刺破结构

(2)切边工位在上夹板处设计了气嘴及卸料气路,借助高压气体将切边后的零件吹出凹模,解决了切边毛刺及模内油液造成卸件困难的问题,提高了模具运行的稳定性。

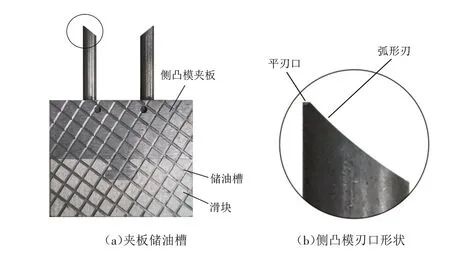

(3)滑块及侧凸模夹板与下模板接触面磨削深约2 mm 的弧形储油槽,结构如图10(a)所示,开设储油槽可减小滑块及侧凸模夹板与下模板接触面积,储油槽内的润滑脂能降低接触面的摩擦系数,有效减小侧冲时的摩擦阻力,延长侧冲机构的使用寿命,降低侧冲机构的维护成本。

图10 侧冲机构

(4)侧孔直径较小,侧孔凸模长度较长,为防止侧孔凸模因刚度不够而折断,为侧凸模设计了管位夹保护套。凸模端部切削刃口设计成圆弧形切削刃与平面切削刃相结合的刃口结构,圆弧切削刃先进行圆孔刺破,平刃口再完成余边的持续冲切,以减少侧孔毛刺,如图10(b)所示。

(5)3 个正冲孔直径较小,冲孔凸模强度较弱,为便于后期更换冲孔凸模和维修,将冲孔凸模设计成易拆卸的镶件结构,如图11 所示。卸料块1 的行程由压块9、10限制,卸料力由4个弹簧3提供,并通过4 个推杆5 作用于卸料块,卸料力的大小可通过止付螺钉4 进行调整。冲孔凸模6、7、8 由凸模夹板2 反锁在上模,取下压块和卸料块即可完成冲孔凸模的拆卸。

图11 正冲孔镶件结构

5 结束语

多工位拉深模设计中,在满足零件技术要求的情况下,应尽量使拉深系数接近零件极限拉深系数,以减少拉深次数,有效降低模具的设计与制造成本。通过运用AutoForm 软件对拉深凹模圆角、压边力等参数进行优化设计,确定了零件主体采用一次拉深加一次整形的成形工艺方案。

实践证明分段式布局可简化多工位拉深冲孔模的结构,减少各工序间的成形干涉,提高零件成形后的尺寸精度,保证模具工作的平稳性。上、下模采用多段式布局可借助工位差在拉深末段拉深力较小时完成刺破、整形、冲孔、修边及切断,能在一定程度上减小模具的冲压力。