等曲率异向弯边零件自适应定位液压成形技术探究

乔锋敏,白 颖,李 奎,刘姣姣

(中航西安飞机工业集团股份有限公司,陕西 西安 710089)

0 引言

在航空制造工程中,钣金零件制造是重要组成部分,钣金制造技术的发展对提高飞机性能、加快飞机产品发展、降低飞机研制费用具有重要意义[1]。框板类零件是飞机制造中常见的钣金件,在航空领域应用广泛,主要是用作连接及机身结构强化。因飞机对该类零件的需求数量较多,为确保生产研制进度,提高此类零件的生产效率及成形质量尤为迫切。

对于采用铝合金薄板制造的框板,目前已知的工艺方案主要是采用橡皮液压成形。橡皮液压成形是利用橡皮垫或液压橡皮囊作为凹模(或凸模),使用刚性凸模(或凹模)将金属板材加压成形的方法。橡皮液压成形在飞机零部件生产中应用广泛,一般用于直线弯边、凸/凹曲线弯边以及各种复杂形状弯边零件的成形。飞机上的各种框板、肋骨、腹板、梁、带板、角材等结构件,大部分采用橡皮液压成形。橡皮液压成形具有设备通用、工艺装备简单、调节方便、生产效率高等优点[2]。压型模是橡皮液压工艺中不可缺少的模具装备,利用橡皮垫或液压橡皮囊加压,使金属板材贴合压型模而成形。因其制造工艺性好、成本低、周期短,也便于返修,压型模是飞机钣金零件成形工装中应用最广、数量最多、效率最高的模具工装[3]。异向弯边钣金框类零件的传统工艺方案是使用2 副压型模分2 次液压成形:第2次在展开毛坯状态先成形零件凹线弯边;第2 次换用另一副模具用盖板保护已成形的凹线弯边后,再次成形零件凸线弯边。这种“一件两模”的工装设计方案不仅增加了模具的使用数量,且来回换装模具耗时耗力、成本高、效率低,无法满足飞机“短周期、低成本、高质量”的生产要求。

成形模具设计在整个飞机钣金制造体系中起着承上启下的重要作用,快速化、专业化、精确化是其发展趋势[4]。为了实现“短周期、低成本”的科研生产要求,拟探究1 种“一模多件自适应定位”的橡皮液压成形方案。借助CATIA 及PAM-STAMP 有限元分析,通过优化展开毛坯及模具结构参数,实现在1 副模具上同时成形相互对称的2 个钣金框类零件的不同异向弯边。此方案将“一件两模”优化为“一模两件”,经生产试验验证,该方案模具数量少、成本低,成形、定位、卸件效率高,零件成形质量高,操作简便,易于推广。

1 零件及模具分析

1.1 零件分析

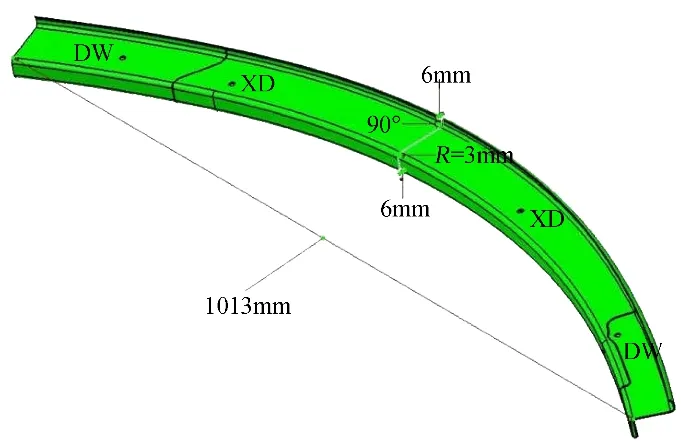

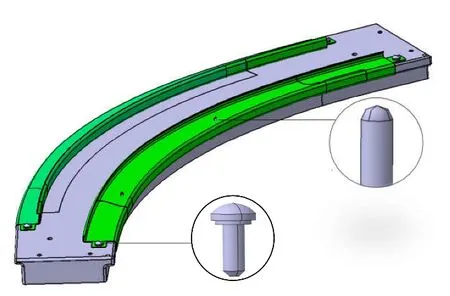

现有等曲率异向弯边框板类零件的材料为7075-O,料厚1.6 mm,截面形状为“S”状,伞钩状加强小弯边仅有5~6 mm,零件长度为1.2~2.0 m,腹板面宽约50 mm,属窄长条形结构零件,如图1 所示。该类零件弧形腹板曲率相等,腹板面上分布着自带的2×φ5.2 mm 销钉孔(XD)和2×φ2.7 mm 定位孔(DW),其中定位孔由装配现场协调制作。腹板面上凹线弯边及凸线弯边均对称,凹线弯边位于弧形腹板的内侧向下弯曲,凸线弯边位于弧形腹板的外侧向上弯曲。由于装配环境制约及减轻质量需求,框板采用了局部铣加工。

图1 异向弯边框板结构

由图1 可以看出,此类零件内弯曲半径为R3 mm,根据内外半径等料厚原则,外弯曲半径为R4.6 mm,伞钩状曲线小弯边高度尺寸为6.0 mm,减去转角半径R4.6 mm,小弯边高度直线段仅有1.4 mm,再加上橡皮液压成形过程中不可避免的产生回弹[5],6.0 mm 小弯边易出现与压型模不贴合的现象,意味着与框缘水平腹板面保持平行的加强曲线连续小弯边成形时可能会呈敞开状。

零件采用的7075-O 铝合金属于Al-Zn-Mg-Cu系超高强铝合金,主要合金元素为锌,热处理强化能力显著,具有较高的比强度及良好的抗冲击性能,已逐渐成为汽车轻量化和航空航天领域重要的研究对象。7075-O 铝合金框板类零件成形后需进行热处理增加强度,零件在热处理时因瞬时组织应力的作用产生膨胀[6],由于该类零件结构为窄长条形,零件变形的趋势是沿最大尺寸方向伸长、沿最小尺寸方向收缩,使框橼类零件热处理后出现拉长的现象。该类零件成形时两端头采用2×φ5.2 mm补加销钉孔定位,热处理后零件拉长变形导致两端头补加销钉孔位置相对模具产生偏移,无法与模具定位进行热处理后校形。

1.2 常规模具结构及加工方案分析

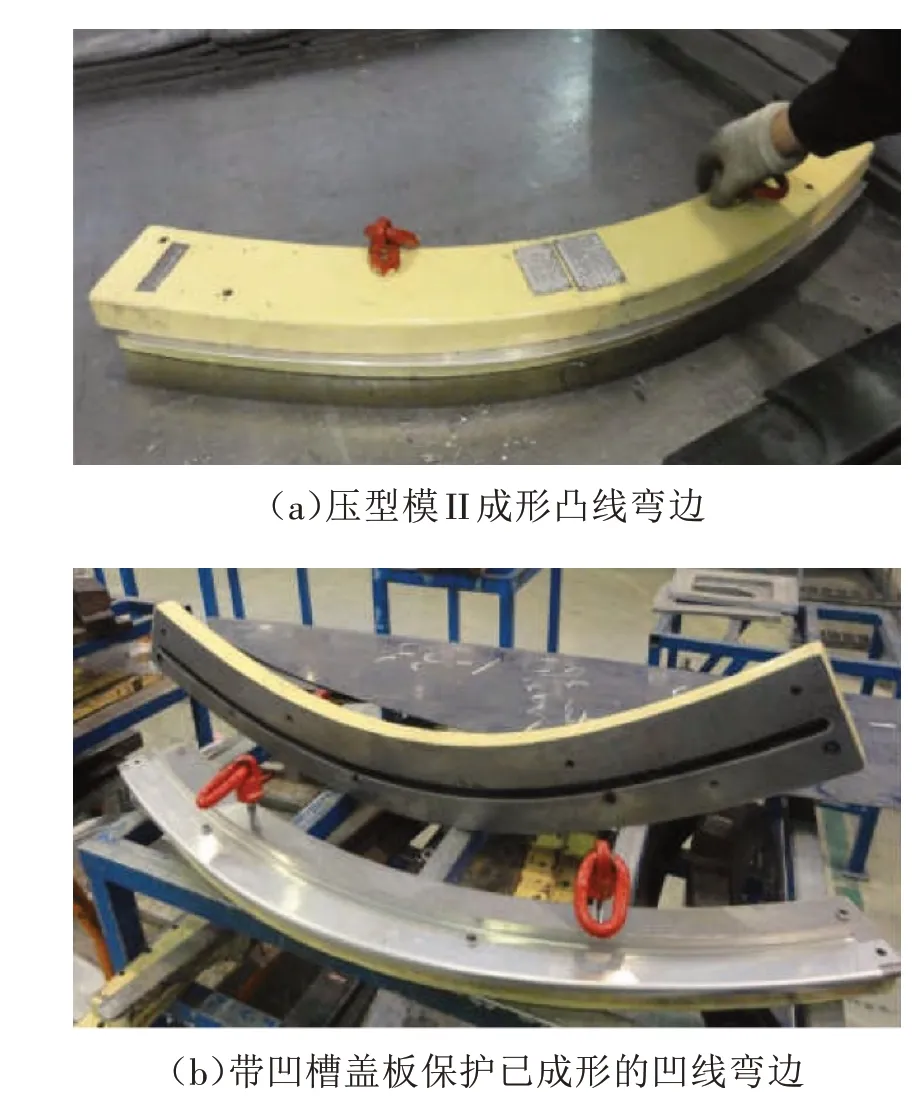

异向弯边钣金框板目前采用“一件两模”橡皮囊液压成形,该工艺方案需使用2副模具,分两步液压成形:①在展开毛坯状态先成形凹线弯边;②换用另1 副模具用盖板保护已成形的凹线弯边后,再次成形凸线弯边。具体操作流程如下。

第1 次液压成形:将零件展开毛坯放置在压型模I 上,以圆形销钉孔和4×φ5.0 mm 直销定位,加橡皮垫块在液压机上液压成形零件的凹线弯边,即图1中腹板内侧向下弯边,操作现场如图2所示。

图2 第1次液压成形

第2 次液压成形:将凹线弯边已液压成形的零件从压型模I 上卸离,将压型模I 搬离液压设备,压型模II 放置在液压机工作平台上,再将凹线弯边已成形的零件放置在压型模II 上,以圆形销钉孔和4×φ5.0 mm 直销定位,已成形凹线弯边用带凹槽的盖板保护,加橡皮垫块液压成形零件的凸线弯边,即图1 中腹板的外侧向上弯边,操作现场如图3所示。

图3 第2次液压成形

综上所述,常规加工方案存在如下缺陷:①零件成形后伞钩状6 mm加强小弯边呈敞开状,弯曲角度大于90°,与压型模贴合度差,需手工反复校形;②零件热处理后,两端头圆形补加销钉孔位置偏移,无法与模具进行合模定位,热处理后校形困难;③成形1 个零件需要2 副压型模,现场需要放置该类零件压型模数量多,模具生产成本高、占用生产空间大,换装模具耗时耗力;④直销定位需依次穿过盖板、板料、胎体合模定位,其定位孔协调精度要求高且定位效率低;⑤压型模宽度约150 mm,为窄长形结构,强度及稳定性欠佳,如考虑模具加宽或加厚,模具尺寸大且浪费材料。

2 工艺设计

2.1 模具设计

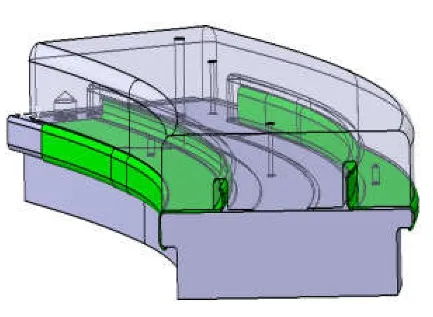

通过以上分析可以看出,常规模具结构及工艺方案主要缺点是模具数量多且结构不合理,造成生产成本高,效率低,零件一次成形质量差。基于此,将“减少模具数量,优化模具结构” 作为主要探究目标,鉴于框板类零件窄长条形的结构特点,初步预想“在1 副压型模上同时成形2 个零件”的加工方案,利用CATIA 制作预想方案的模具结构如图4所示。

图4 一模两件模具结构

模具含有型胎以及与型胎匹配的盖板,型胎的截面为T 形结构,型胎的上表面宽度大于2 个钣金框板零件弧形腹板的宽度与凹线弯边和凸线弯边展开之和,约为170 mm,小于常规方案型胎宽度的1.2 倍,型胎含有2 个成形工位,型胎内侧为成形零件凹线弯边的第一工位,型胎外侧为成形零件凸线弯边的第二工位,与型胎匹配的盖板加工出已成形凹线弯边及凸线弯边的躲避槽,躲避槽的高度大于凹线弯边和凸线弯边的高度。此种结构可以在1副模具上分2 次完成2 个零件的外形加工,将其称之为“一模两件”模具结构。

2.2 成形方案

首先,根据已知框板零件的数模制作2 个零件的展开板料及零件的补加销钉孔,补加销钉孔中心位于框板腹板面中心线上,距离腹板端头15 mm,补加耳片为20 mm×30 mm。按上述“一模两件”结构模具,将零件1 的展开板料放置在型胎的第一工位上,以零件两端头2×φ5.2 mm 圆形补加销钉孔及零件上自带的2×φ5.2 mm 销钉孔定位,将零件2 的展开板料放置在型胎的第二工位上,同样以零件两端头2×φ5.2 mm 圆形补加销钉孔及零件上自带的2×φ5.2 mm销钉孔定位,扣合盖板进行第1次橡皮液压成形,使零件1 展开板料的内侧贴合在型胎上表面的内侧沿上,形成零件1 的凹线弯边,使零件2 展开板料的外侧贴合在型胎上表面的外侧沿上,形成零件2 的凸线弯边,如图5(a)所示;第1 次橡皮液压成形完毕后,将盖板与型胎分离,将零件1与型胎的第一工位分离,将零件2与型胎的第二工位分离,再将零件1 翻转放置在型胎的第二工位上,使零件1 的凹线弯边向上,将零件2 翻转放置在型胎的第一工位上,使零件2的凸线弯边向上,零件均以两端头2×φ5.2 mm 圆形补加销钉孔及零件上自带的2×φ5.2 mm销钉孔定位,再次将盖板与型胎扣合进行第2次橡皮液压成形(盖板扣合效果见图4),使零件2展开板料的内侧贴合在型胎上表面的内侧沿上,形成零件2 的凹线弯边,使零件1 展开板料的外侧贴合在型胎上表面的外侧沿上,形成零件1的凸线弯边,如图5(b)所示。

图5 一模两件成形

3 工艺优化

3.1 模具参数优化

钣金成形技术是利用金属塑性变形的特点,通过一定方式对板料施加压力,使其产生塑性变形,获得所需形状的零件[7]。钣金件的尺寸精度受卸载后回弹量的影响,回弹影响最终零件的几何形状,因此,回弹是模具设计中要考虑的关键因素,也是板料成形数值模拟的重点和难点。压型模考虑回弹可改善零件成形质量,最大限度地减小敲修工作量,特别对料薄、批量大、零件精度和表面要求高的情况最为适用[8]。模具制造过程较为复杂,传统设计及加工方案耗费材料多且周期长,增加了研制周期和成本。随着计算机技术的迅速发展和有限元法在塑性成形中的应用,塑性成形过程中的数值模拟技术已得到迅速发展,为工序方案的确定、成形过程中不合理现象的预测提供了可靠的理论依据,对于减少试模时间、缩短零件开发周期、降低零件开发费用方面发挥着重要的作用。采用数值模拟技术,精确预测板料成形过程的起皱、回弹和开裂现象,修正模具参数,是板料成形技术的发展趋势。

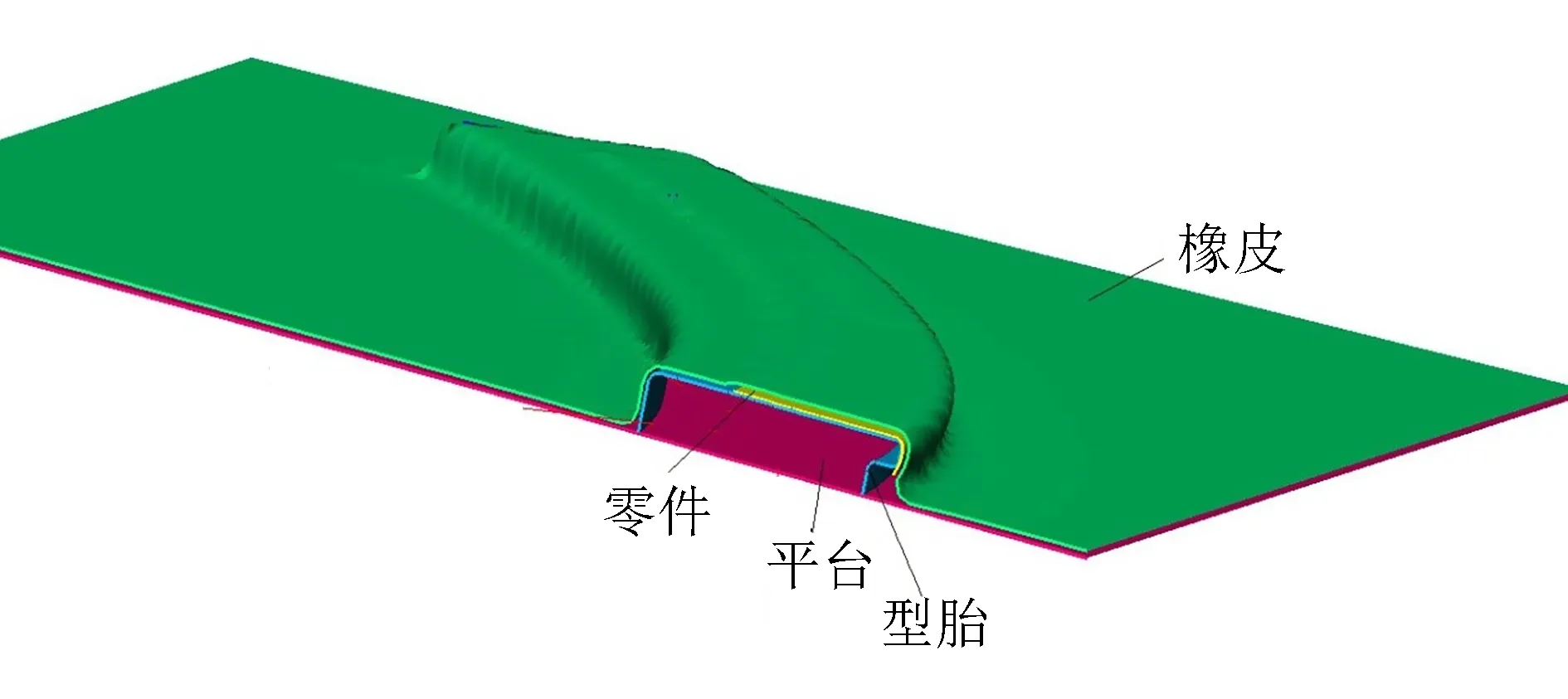

从以上分析可知,框板零件6 mm加强小弯边液压成形后与型胎贴合度差,弯曲角度大于90°,呈敞开状,需手工反复修整校形。针对此现象,借助PAM-STAMP 有限元分析软件,按原来常规结构模具参数建立数值模拟模型,分析小弯边液压后与压型模不贴合的原因。在PAM-STAMP 有限元软件模拟橡皮囊液压成形过程中,将型胎和设备平台作为刚体,展开板料作为变形体,橡皮假设为超弹性变形材料建立模型。模拟动画显示,橡皮在高压的作用下逐渐包覆板料和型胎,但由于型胎底座高度仅有25 mm,橡皮垫最终无法将型胎凸曲线一侧完全包裹,致使零件6 mm 加强小弯边无法与型胎贴合,此现象与生产现场暴露的问题基本相符,如图6所示。

图6 常规结构型胎橡皮成形有限元模型

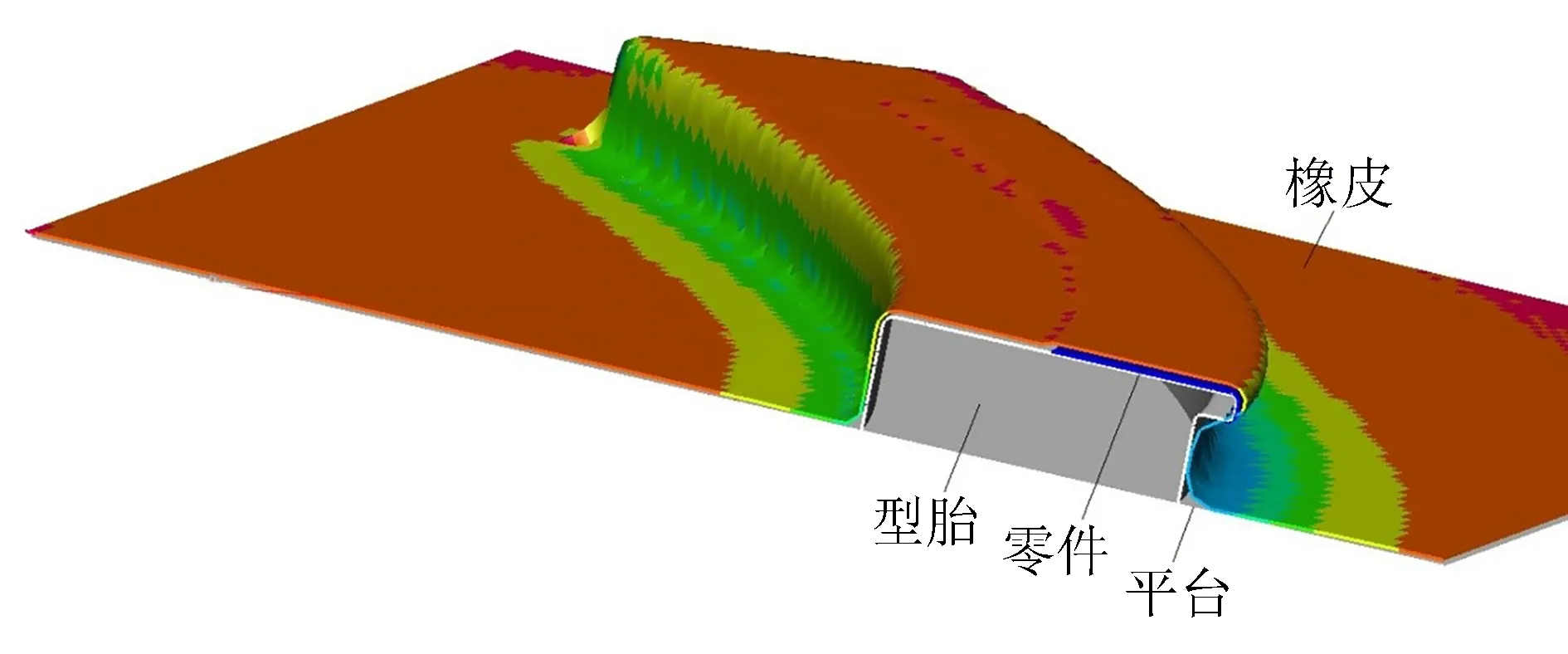

根据以上模拟结果,尝试将型胎底座加高进行橡皮成形模拟验证,结合型胎减轻质量考虑,最终将型胎底座高度确定为40 mm,模拟验证效果如图7所示。

图7 40 mm高型胎底座橡皮成形有限元模型

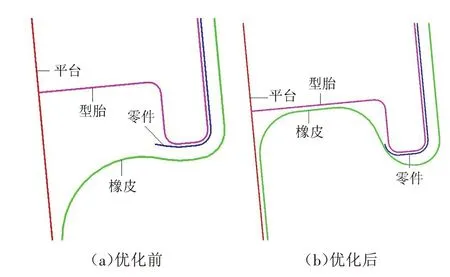

由图7 可以看出,模具结构优化后橡皮垫基本可以将型胎凸曲线一侧完全包裹,零件6 mm加强小弯边与型胎贴合度有明显改善,模具参数优化前后零件成形截面效果对比如图8所示。

图8 成形截面效果

从图8 对比可以看出,型胎底座高度由25 mm优化为40 mm后,零件6 mm加强小弯边液压成形一次到位,与型胎贴合度良好,尺寸满足设计数模要求,无需大量手工成形及校形,因此,将以上模拟数值应用到“一模两件”设计中,型胎底座高度最终优化为40 mm。

3.2 展开数据优化

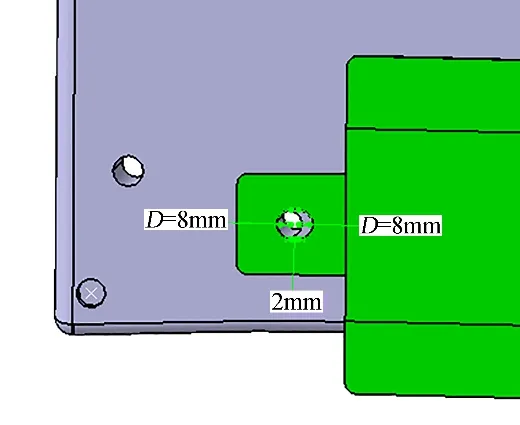

模线样板是飞机从设计到制造之间的桥梁,是飞机几何尺寸的原始依据,是飞机制造过程中保证各类零件、组件、部件尺寸协调的主要方式。模线样板的质量影响飞机制造的质量和新机试制工作的顺利进行[10]。在常规方案中,零件按展开样板下料,展开样板两端头带2×φ5.2 mm补加销钉孔,用于板料与型胎定位。通过上述分析可知,7075-O 铝合金窄长条形零件热处理后拉长变形,两端头补加销钉孔位置相对型胎向外偏移约1 mm左右,零件无法与模具进行定位。针对此现象,考虑零件两端头补加耳片在零件成形后要切除,其特征对零件最终尺寸无影响,借助CATIA 软件对零件展开数据补加销钉孔进行工艺补偿,将2×φ5.2 mm 补加销钉孔圆心向零件内侧偏移2 mm,优化为2×φ8.0 mm 长圆形孔位,使拉长的零件向外侧有一定躲避空间,便于零件热处理变形后与型胎定位,工艺补偿如图9所示。

图9 工艺补偿

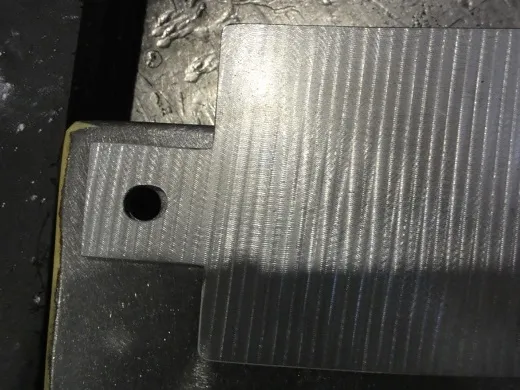

3.3 定位方式优化

常规结构模具定位方式采用直销依次穿过盖板、板料、型胎合模定位,对三者定位孔协调精度要求高且定位效率低,增加了零件经过热处理后补加销钉孔与型胎进行定位的难度。为了实现盖板与型胎自动快速合模,且零件成形后定位销与型胎快速分离卸件,结合展开毛坯两端优化的2×φ8.0 mm长圆形补加销钉孔,将零件两端2×φ5.0 mm 圆柱销改为2×φ8.0 mm 半球形带帽台阶销,台阶销高度降低,无需穿过盖板,盖板对应位置加工圆形销钉帽躲避凹槽,依靠盖板躲避凹槽与半球形带帽台阶销配合定位;同理,将用于零件腹板面上自带的2×φ5.2 mm 销钉孔定位的圆柱销改为2×φ5.0 mm 半球形圆柱销,对应盖板位置加工φ5.2 mm 销钉孔,优化后的定位销结构如图10所示。

图10 半球形带帽台阶销及半球形圆柱销

圆形定位孔与长圆形定位孔配合定位,可依靠腹板面上自带的2×φ5.2 mm圆形定位孔限制零件板料与模具型胎的相对位移,依靠零件两端长圆形定位孔限制零件板料两端头旋转及长度方向补偿变化,实现快速自动补偿定位,解决了板料热处理后长度变化引起定位困难的问题。盖板圆形销钉帽躲避凹槽与半球形带帽台阶销配合使用,可达到两方面效果:一是半球形带帽销钉与带躲避凹槽盖板配合使用,增大了销钉与盖板接触面积,装模时无需精准对合,大致确定盖板与型胎位置,即可依靠盖板重力自适应快速找位合模;二是卸件时因快卸定位销中部台阶缝隙使其不至于紧贴零件,便于人工直接拾捡或使用夹钳、螺丝刀等工具达到快卸目的。同理,盖板2×φ5.2 mm 销钉孔与头部半球形圆柱销也有利于盖板与型胎自动找位对合,定位方式优化前后效果对比如图11所示。

图11 定位方式优化前后效果对比

4 生产试用验证

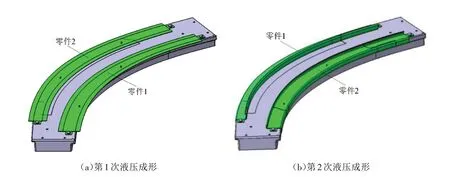

为了验证“一模两件”结构设计的合理性,在77000T 液压机上实施首件生产验证。具体操作流程如下:将下模放置在液压机工作平台上,将钣金框零件1 板料放置在型胎的第一工位上(型胎凹线一侧),用定位销压紧零件,将钣金框零件2 板料放置在型胎的第二工位上(型胎凸线一侧),用定位销压紧定位,将盖板与型胎扣合,进行第1次橡皮液压成形,使钣金框零件1 板料的内侧贴合在型胎上表面的内侧沿上,形成钣金框零件1的凹线弯边,使钣金框零件2展开板料的外侧贴合在型胎上表面的外侧沿上,形成钣金框零件2 的凸线弯边,如图12所示。

图12 一模两件第1次液压成形效果

完成第1次液压成形后,盖板与型胎分离,将钣金框零件1与型胎的第一工位分离,将钣金框零件2与型胎的第二工位分离,再将钣金框零件1 翻转放置在型胎的第二工位上,使钣金框零件1 的凹线弯边向上定位,将钣金框零件2 翻转放置在型胎的第一工位上,使钣金框零件2的凸线弯边向上定位,再次将盖板与型胎扣合进行第2 次橡皮液压成形,使钣金框零件2展开板料的内侧贴合在型胎上表面的内侧沿上,形成钣金框零件2的凹线弯边,使钣金框零件1展开板料的外侧贴合在型胎上表面的外侧沿上,形成钣金框零件1 的凸线弯边,其效果如图13所示。

图13 一模两件第2次液压成形效果

第2次橡皮液压成形完毕后,盖板与型胎分离,将钣金框零件1 及钣金框零件2 与模具分离,测量零件6 mm 加强小弯边弯曲角度为(90±0.3)°,零件弯边光滑顺畅,不需任何手工修整量,按型胎外形线切割零件两端补加耳片,即可获得符合设计数模的零件,实现了净尺寸一次成形合格交检。

零件成形过程中,两端采用长圆形补加销钉孔定位,长圆形补加销钉孔相对型胎圆形销钉孔向内侧偏移约2 mm,使热处理后拉长的零件有一定躲避空间,避免零件与补加销钉发生干涉,方便零件热处理变形后定位,该工艺补偿方案达到了预期效果,如图14所示。

图14 长圆形销钉孔实施效果

零件两端采用半球形带帽台阶销定位,定位销与盖板下表面圆形躲避凹槽配合使用,不仅实现了盖板与型胎的快速自动合模,还方便了人工快速拆卸销钉,缩短了模具装卸时间,提高了生产效率,现场使用效果良好,如图15所示。

图15 半球形带帽台阶定位销

经过现场生产验证,框板类零件“一模两件自适应定位”橡皮液压成形方案的加工效果良好,不仅工装数量节约了50%,而且减少了工装搬运数量及次数,加工过程中零件定位、成形、卸件效率都有大幅度提升,且零件液压后不需手工修整,6 mm 加强小弯边贴合度良好,首件交检一次合格率达到98%以上。

5 结束语

计算机技术为塑性成形技术提供了高效设计的发展基础,加快了塑性加工技术从经验向科学化转化的过程,做到了更精、更省、更净[11],通过探究得出如下结论。

(1)借助PAM-STAMP 有限元分析软件对零件进行了数值模拟验证,探索框板类零件6 mm加强小弯边与型胎贴合度差的解决方案,最终确定了最优型胎高度为40 mm。

(2)对于7075-O 材料的窄长条形零件,对常规圆形结构销钉孔进行工艺补偿,将圆形销钉孔优化为长圆形销钉孔,使热处理后拉长的零件有一定躲避空间,避免零件与销钉发生干涉,方便零件热处理后进行定位校形。

(3)零件两端采用半球形带帽台阶销定位,该台阶销与盖板下表面圆形销钉帽躲避凹槽配合使用,不仅实现了盖板与型胎的快速自动合模,还方便了人工快速拆卸销钉,缩短了模具装卸时间,提高了生产效率,此方案适用于所有带盖板模具。

(4)该“一模两件自适应定位”结构的模具可实现在1 副模具上同时成形相互对称的2 个钣金框零件的不同异向弯边,模具数量减少一半,成形效率提高了2 倍,生产成本低,成形、定位、卸件效率高,零件一次成形质量高,操作简便,易于推广。