轮胎活络模及花纹块顺序热力耦合分析

孙 峰,胡海明

(1.中车山东风电有限公司,山东 济南 250000;2.青岛科技大学 机电工程学院,山东 青岛 266061)

0 引言

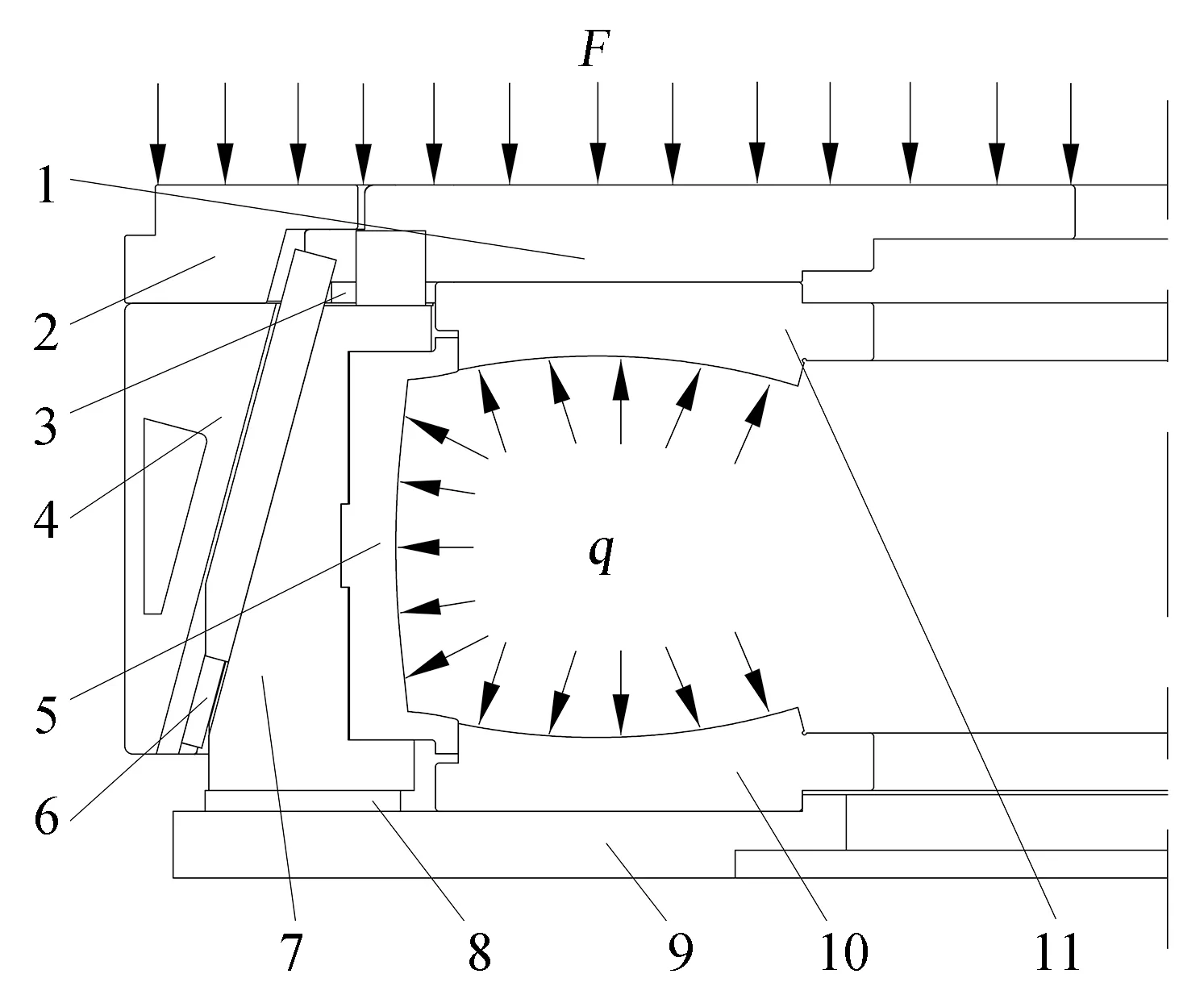

在硫化机的硫化工况下,轮胎活络模受到合模力F和型腔内压力q的作用,合模力施加给上盖和中套镶环,可以抵消型腔内压力,保持模具闭合状态[1],其受力情况如图1 所示。同时,活络模还受温度影响,包括上盖、底座的热量以及中套汽室传递的热量,所以活络模在硫化过程中处于高温高压条件下,即热力耦合的双重作用。以下对X1188 型号轮胎活络模进行顺序热力耦合分析[2-4],研究模具和花纹块的应力和位移分布情况。

图1 轮胎活络模整体受力简图

1 轮胎活络模顺序热力耦合分析

1.1 有限元参数设定

(1)弓形座材料选用QT 450,其余零件均选用45钢,材料参数如表1所示。

表1 材料参数

(2)接触设置。接触类型分为两类:一类为contact 接触,接触对为花纹块与上下侧板、花纹块立面之间、弓形座与底座滑板、弓形座与中套耐磨板;其他接触面定义为tie接触,接触面之间通过螺钉或螺栓连接固定,二者之间不发生相对移动。

(3)传热分析。温度设定为上盖和镶环上表面150 ℃,底座150 ℃,中套汽室160 ℃,环境温度20 ℃,温模时间为12 000 s(保证足够时长达到稳态),模拟结束后将其作为预定义场进行力学相关参数设定。

(4)边界条件。X1188 型号轮胎活络模适用于63.5 寸热板式硫化机[5-6],合模力为4 220 kN,设定合模力受力面为上盖和镶环上表面,型腔内压力为2.7 MPa。由于硫化机与轮胎模底座通过定位环固定,上盖与法兰盘之间为螺钉连接,上、下侧板内环处由硫化机夹盘限制其位置,边界条件设定为底座全约束,上盖与上、下侧板中间环处全约束。

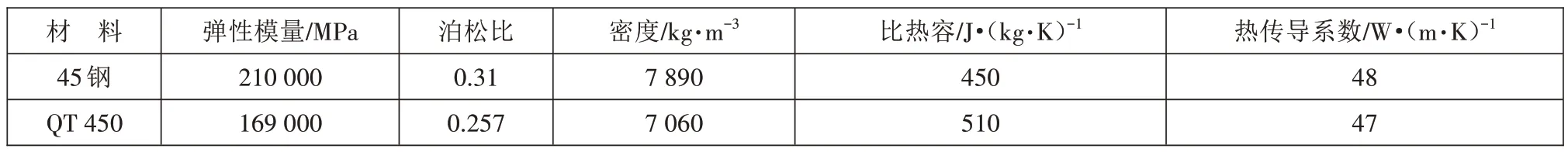

1.2 轮胎活络模整体应力及位移情况

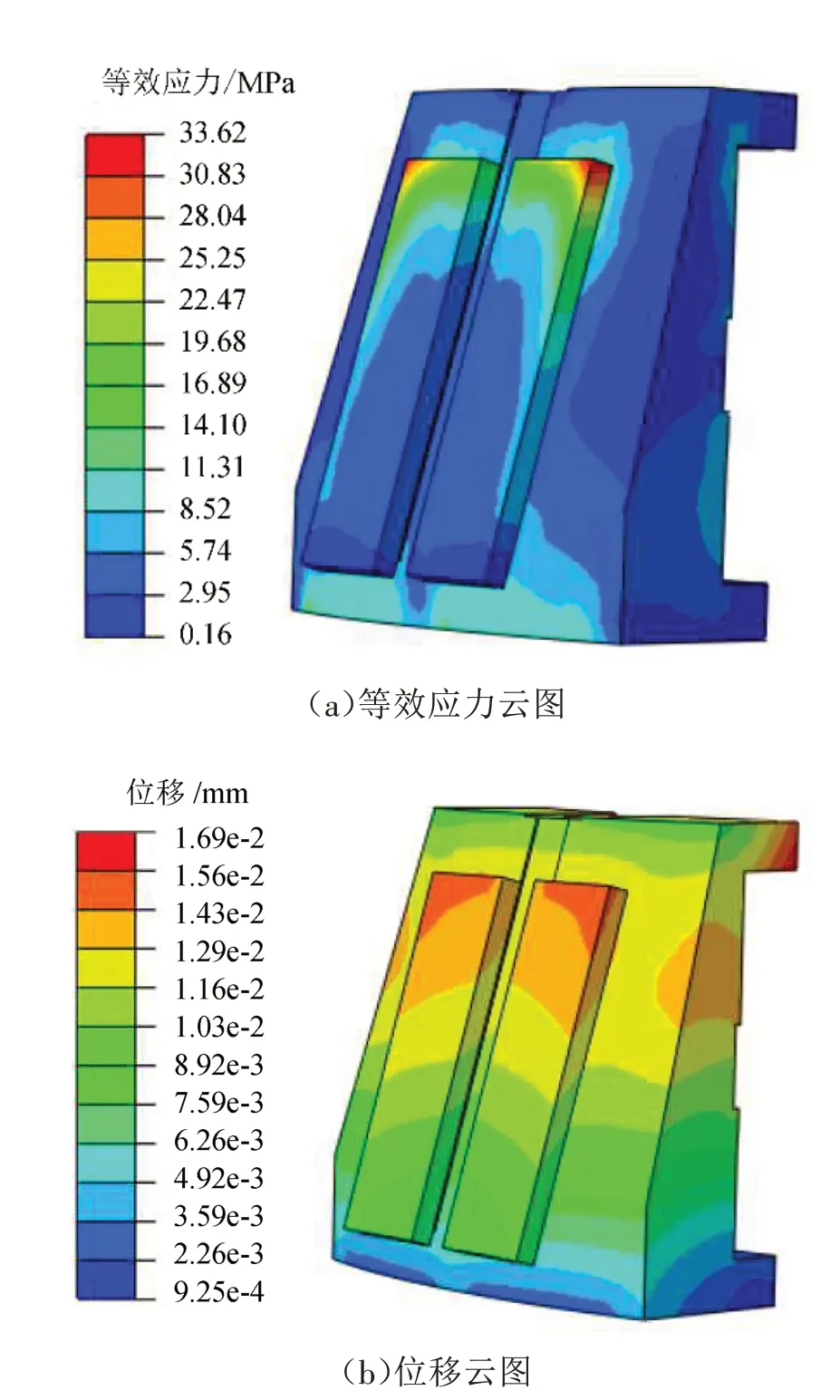

轮胎活络模等效应力[7]及位移分布云图如图2所示,最大等效应力位于中套耐磨板,其值为42.4 MPa,应力呈区域性分布,以下区域应力较大:镶环内圆面、上盖中心、上侧板内环面及外圆面、花纹块中部、底座及底座滑板边缘、中套及中套耐磨板上部,应力值均在10.0 MPa 以上。最大位移位于中套镶环,其值为0.03 mm,位移分布具有连续性,竖直方向位移整体下移,径向收紧,花纹块立面之间有局部位移较大的椭圆形区域。

图2 轮胎活络模具等效应力及位移分布云图

2 花纹块应力及位移分析

花纹块在力的作用下通过与其他部件的接触而产生应力和位移,应力越大,在经过长时间的开合模周期循环后会产生疲劳损伤,在应力集中部位更易产生裂纹等情况,缩短零件的使用寿命。位移越大,合模精度越低,模具型腔会溢料,易在成型轮胎上产生胶边,影响轮胎的使用性能。以下重点研究花纹块应力及位移情况,考虑如何减小应力及位移,提高花纹块配合精度和延长花纹块的使用寿命。

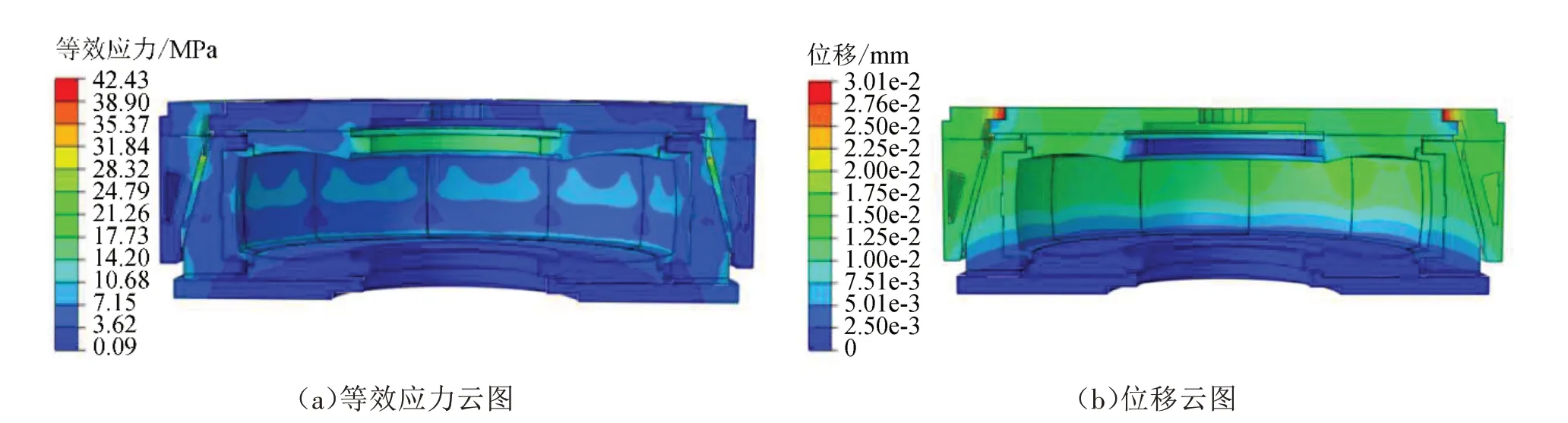

2.1 花纹块正面分析

花纹块正面等效应力及位移分布如图3 所示,其等效应力分布不连续,呈区域性分布,花纹块正面有4 块等效应力较大区域,分别是上口径、下口径、内表面中心和内表面下棱边位置,各区域等效应力最大值分别为17.3、7.8、9.2、10.8 MPa,上口径等效应力值相对较大,其最大等效应力发生在上口径底线处。位移分布具有连续性,上口径和立面上半部分位移较大,最大位移发生在花纹块立面上半部分,数值为0.014 mm。

图3 花纹块正面等效应力及位移分布云图

机理分析:由于弓形座与花纹块通过螺钉紧密连接,可将其看作一体进行力学分析,受力简图如图4 所示,口径部位受到侧板挤压力FN1和FN2,底座滑板的支撑力FN3,上盖闭滑板的压力F1,中套耐磨板的压力F2,型腔内压力q。花纹块口径部分与上侧板接触面的等效应力值较大,主要集中在上口径底线附近,与下侧板接触面的等效应力值较小,说明在合模力作用下,花纹块与上侧板的挤压力大于下侧板,即FN1>FN2。合模力分2种途径向花纹块传递,一是通过上盖闭滑板与弓形座的压力F1传递到花纹块;二是因为中套耐磨板与弓形座通过斜平面接触,使中套带动弓形座与花纹块径向移动收紧,合模力则由中套耐磨板与弓形座的压力F2传递到花纹块;弓形座的形状为上窄下宽,根据材料力学原理[8-9],上半部分截面面积小,抗弯截面系数小,产生的弯曲应力较大,所以上口径等效应力值较大。

图4 花纹块与弓形座受力简图

花纹块内表面中心有2 个区域等效应力较大,呈对称分布。首先在竖直方向F1与FN3作用下,弓形座与花纹块压紧,产生压应力,在水平方向F2与q的作用下,对其产生弯曲应力,所以花纹块与弓形座是弯曲与压缩的组合变形,受到压应力与弯曲应力的叠加效果。其次,弓形座背面为斜面,2 块中套耐磨板对弓形座的压力沿接触面法向斜向下,正对弓形座的腰带位置,进而传递给花纹块内表面中心,弓形座与耐磨板的等效应力及位移分布情况如图5所示。花纹块内表面下棱边与轮胎胎冠和胎肩的过渡曲线相对应,此处易产生应力集中而导致局部应力较大。

图5 弓形座与耐磨板的等效应力及位移分布云图

位移呈现对称分布主要有两方面原因:一是轮胎胎坯直接与花纹块内表面接触,其压力使花纹块与花纹块之间有径向移动、周向挤压的趋势;二是在合模力的作用下,模具整体有向下运动的趋势,弓形座带动花纹块向内移动,弓形座结构上窄下宽,使花纹块上半部分挤压变形较大,所以花纹块上口径与立面上半部分位移较大。多块花纹块呈环形紧密贴合,相互之间受到对称且相等的接触压力作用,所以位移呈现对称分布。

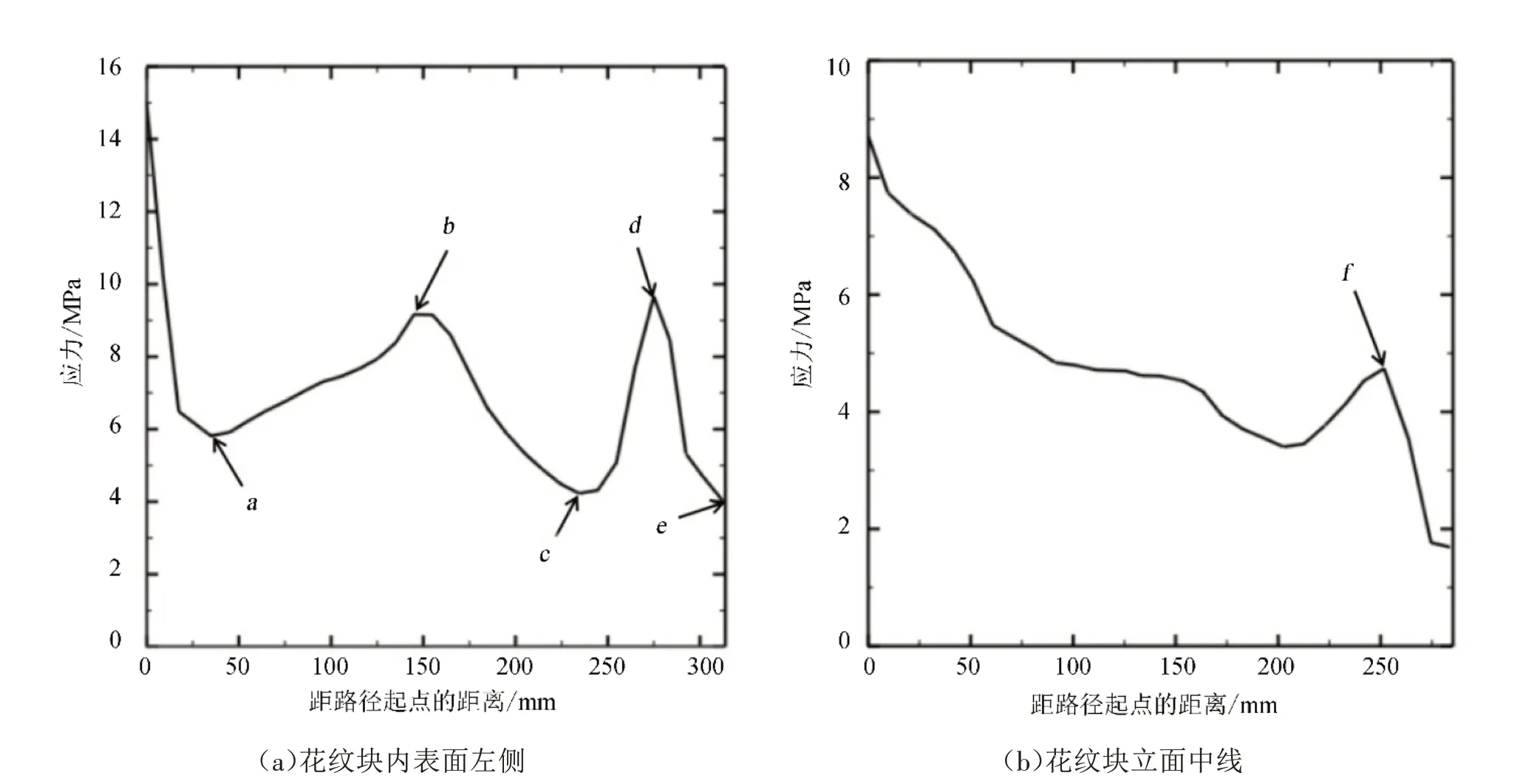

由于花纹块的等效应力呈对称分布,取花纹块内表面左侧部分与花纹块立面中线结点分别生成路径,路径起点均为上端点,路径选取如图6 所示,依照路径绘制等效应力变化曲线,如图7 所示。根据图7(a)所示,花纹块内表面等效应力分布呈曲折变化,波动幅度大,应力集中现象较为明显,起点位于上口径底线,数值为15.0 MPa,往下等效应力逐渐减小,到达a点位置为第一处应力低谷,数值为5.8 MPa,位于花纹块内表面上棱边。之后由a点向下等效应力值逐渐增大,到达b点为第一处应力峰值,数值为9.2 MPa,处于花纹块腰带台阶下环面等高位置,而此处受力面积相对较小,使弓形座与花纹块在此位置有较大的接触应力,进而传递到花纹块内表面。然后再往下等效应力值逐渐减小,到达c点位置为第二处应力低谷,数值为4.2 MPa,这一方面是由于弓形座下半部分较厚,抗弯截面系数大,产生的弯曲应力较小;另一方面是中套耐磨板对弓形座的压力集中于上半部分,下半部分受到的压力较小,所以c点等效应力值小。接着从c点再往下等效应力又出现增长趋势,到达d点为第二处应力峰值,数值为9.7 MPa,其原因是内表面下棱边为零件尺寸突然改变处,易发生挤压变形而出现应力集中的现象,导致局部应力急剧增加,从而由c点到d点等效应力值逐渐增大。最后d点往下等效应力逐渐减小到达e点,等效应力值为4.0 MPa,e点位于下口径顶线,因为花纹块下口径与下侧板的挤压力较小,所以产生的接触应力较小。

图6 花纹块内表面和立面节点路径

图7 花纹块等效应力变化曲线

根据图7(b)所示,花纹块立面等效应力分布由上到下不断减小,较内表面均匀性好,应力梯度变化较小,等效应力最大值为8.7 MPa,最小值为1.7 MPa,在f点附近有局部应力增大,主要是因为f点距花纹块内表面下棱边近,受到应力集中的影响作用,其次立面挤压引起的局部弯曲变形,产生弯曲应力。立面接触类型为平面接触,接触效果好且受力均匀,上半部分的接触压力大于下半部分,立面周向挤压,等效应力方向沿立面法向。

综上所述,在花纹块设计中可以针对应力较大位置进行结构调整,上下口径边线和内表面棱线处可以采用圆弧或倒角过渡以降低应力集中的程度,花纹块主要是上半部分受力,这是由于弓形座上窄下宽的结构引起的,可适当减小弓形座导向角的角度来增大上半部分的厚度,间接降低花纹块的应力。

2.2 花纹块背面分析

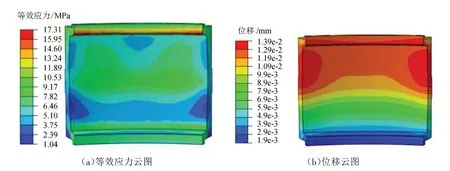

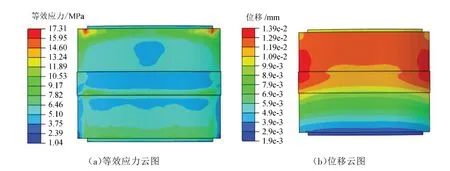

花纹块背面等效应力及位移分布如图8 所示,花纹块背面的等效应力主要集中在3 个区域,分别在花纹块背面肩部、腰带下端面和背面底部,其等效应力最大值分别为17.0、10.9、8.6 MPa。其中,花纹块背面肩部和腰带下端面位置两端有应力集中现象,局部应力梯度较大,而中间部分等效应力变化则较为平缓;背面底部等效应力相对均匀分布,应力梯度较小,无应力集中现象。

图8 花纹块背面等效应力及位移分布云图

背面位移分布具有连续性,由上到下位移值均匀减小,最大位移发生在花纹块背面上半部分,两端对称分布,最大位移值为0.014 mm,在肩部两端有局部变形。

机理分析:弓形座内表面与花纹块背面接触时,初始接触点为曲面两端,在接触点附近,材料会产生局部的挤压变形,应力则由接触点扩散,形成椭圆形的应力集中区域,在远离初始接触点的区域则应力变化相对平缓,如图8 和图9 所示。然后在合模力的作用下,弓形座与花纹块径向收紧,二者的接触由点接触逐渐变为曲面接触且为内圆面,其中腰带竖直面不接触。两曲面接触并压紧,中心接触区域会产生变形,接触面积不断增大直至紧密贴合,曲面中心部分接触较好,等效应力梯度变化小,分布较边缘更均匀。

图9 弓形座等效应力及位移分布云图

3 花纹块结构优化

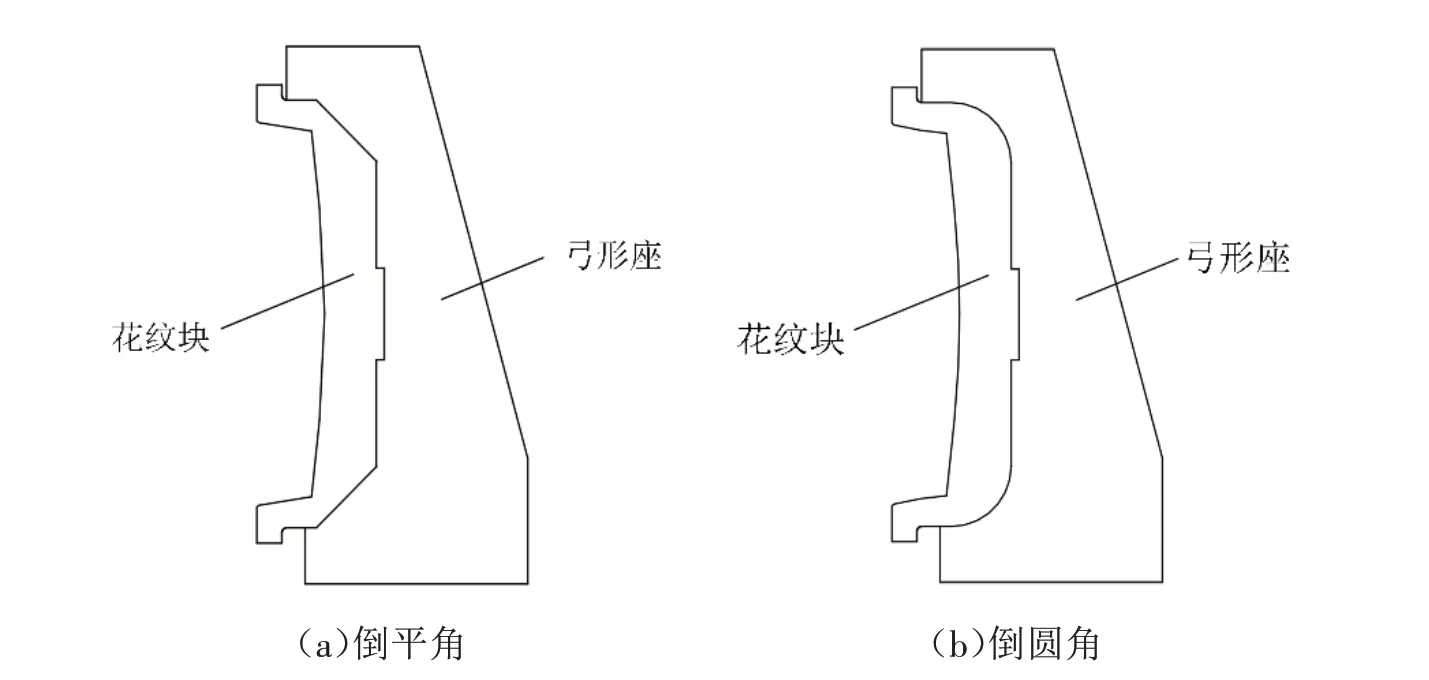

花纹块背面肩部和底部有应力集中区域,等效应力较大,因此对其进行结构优化,花纹块与弓形座对应部位分别进行倒角处理,缓解应力集中,花纹块与弓形座的2种配合方式如图10所示。

图10 花纹块与弓形座配合方式

3.1 花纹块与弓形座倒平角

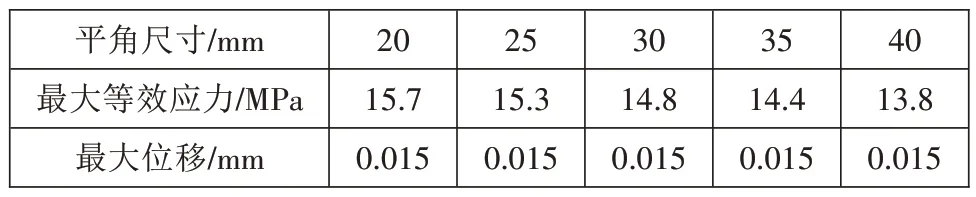

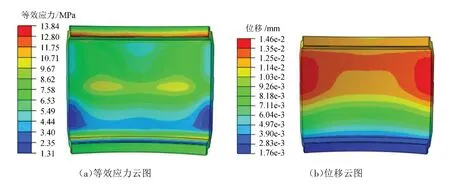

在ABAQUS 中对相应部件进行结构修改,平角斜度为45°,尺寸分别设定为20、25、30、35、40 mm,花纹块40 mm平角的等效应力及位移分布云图如图11 所示。其余倒角尺寸的云图分布情况基本相似,最大等效应力及位移数值如表2 所示,随平角尺寸的增大,花纹块的最大等效应力降低,每升高5 mm,最大等效应力值平均降低3.2%,最大位移值基本不变。

表2 花纹块不同平角尺寸的最大等效应力及位移

图11 花纹块40 mm平角的等效应力及位移分布云图

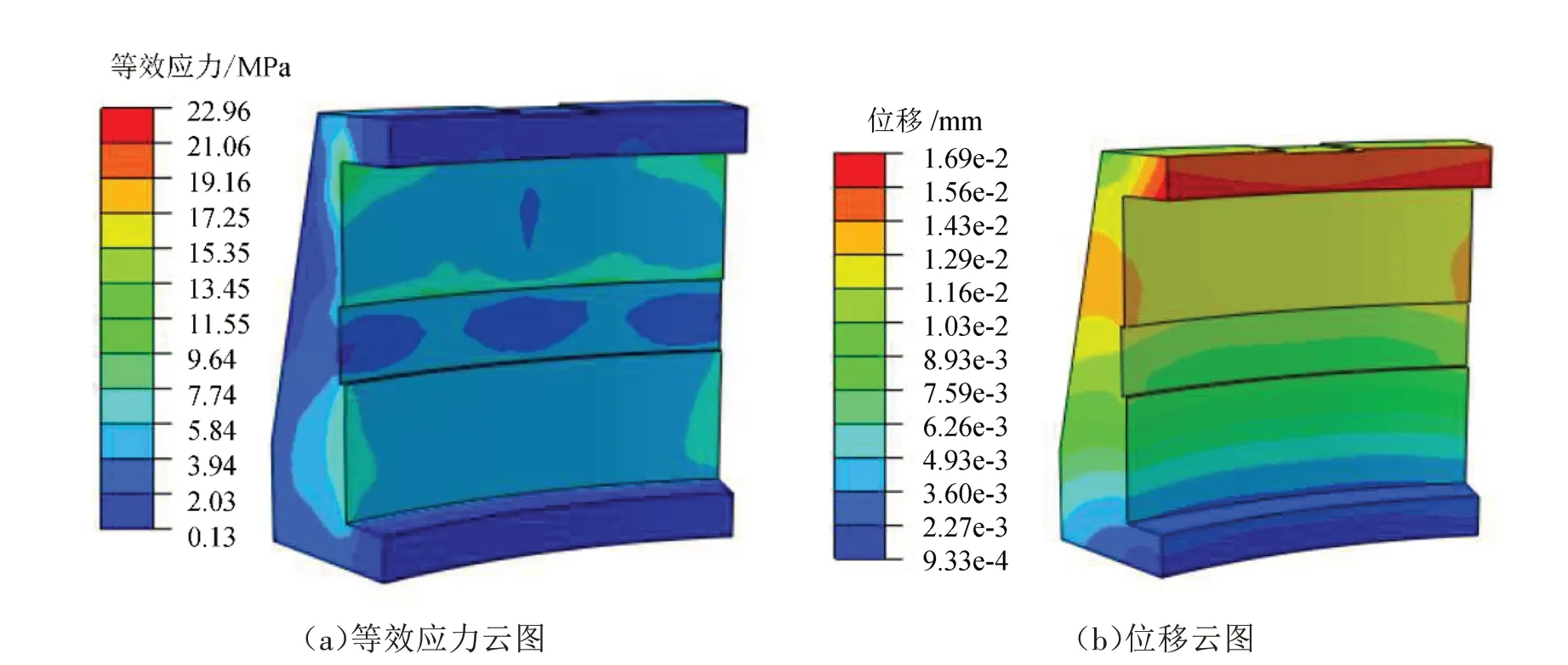

3.2 花纹块与弓形座倒圆角

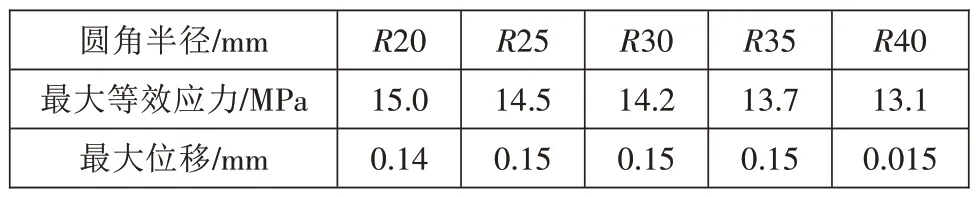

依照上述平角尺寸设定圆角尺寸,花纹块R40 mm 圆角的等效应力及位移云图如图12 所示,其余圆角半径的最大等效应力及位移数值如表3 所示。同样地,随圆角半径增大,花纹块最大等效应力降低,每升高5 mm,最大等效应力值平均降低3.3%,最大位移值呈小幅增大。

表3 花纹块不同圆角尺寸的最大等效应力及位移

图12 花纹块40 mm圆角的等效应力及位移分布云图

综上所述,倒角后花纹块的体积和质量减小,弓形座的体积和质量增加,模具总体质量不变。花纹块倒平角后,平角位置的接触依然为曲面接触,总接触面积增大,倒角位置的接触方向与原方向改变45°,从而受力方向部分改变,竖直方向部分受力抵消。

花纹块倒圆角后,圆角位置的接触为球面接触,接触面积大,消除了尖角或切口位置,接触面圆滑,应力沿圆角周向分布,较大程度上缓解了应力集中的情况。同时,花纹块的变形在竖直方向向内收缩,由于花纹块自身结构使得中心位置水平变形增大,位移增大,等效应力也更为集中。

4 花纹块腰带厚度对应力及位移的影响

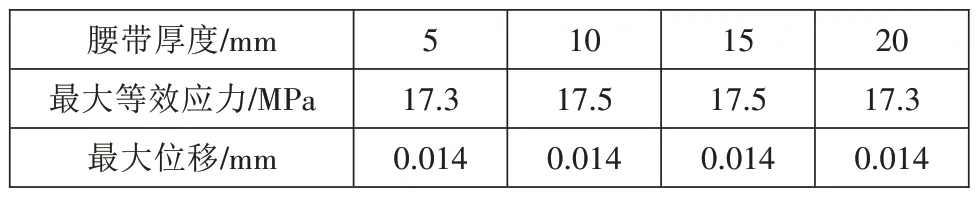

花纹块与弓形座在腰带下端面接触受力,设计腰带厚度分别为5、10、15、20 mm,其中5 mm 腰带厚度与初始模型一致,因不同腰带厚度的等效应力及位移云图基本相似,仅有数值不同,所以取10 mm腰带厚度为例,模拟结果如图13 所示,其他腰带厚度的最大等效应力及位移如表4 所示。由表4 可知,随腰带厚度增加,花纹块的最大等效应力及位移变化量均在1%以内,在模拟误差允许范围内可认为基本不变。

表4 花纹块不同腰带厚度的最大等效应力及位移

取腰带下端面边缘轮廓线作为取点路径,绘制等效应力及位移曲线如图14 所示。首先分析5 mm(初始模型)腰带厚度,腰带两端有a、b两点等效应力值较大,分别为10.9 MPa和11.1 MPa,数值基本相等。a、b两点所处的位置在距边缘25 mm 处,这是因为弓形座宽度小于花纹块,弓形座内表面与花纹块背面并非完全接触,所以此位置(零件尺寸变化处)在挤压力作用下易发生应力集中,体现在曲线图有应力突变,100~277 mm 曲线水平,等效应力梯度小,分布均匀。10~20 mm腰带厚度,a、b两点等效应力值不断减小,中段曲线下凹,应力梯度增大,应力分布均匀性降低。

图14 腰带下端面等效应力位置曲线

腰带厚度增大对花纹块最大等效应力及所处位置没有影响,仅对腰带下端面的等效应力分布及数值有影响。随腰带厚度增大,腰带下端面的等效应力值整体减小,腰带厚度每增加5 mm,a、b两点等效应力值平均减小13.3%和14.4%。a、b两点仍处于腰带两端距边缘25 mm 处,中间区域变化尤为明显,腰带厚度越大,等效应力梯度越大,腰带下端面等效应力分布由两端集中受力逐渐向中间逼近,缓解了两端的承载压力,有利于延长花纹块的使用寿命。但腰带的承载类似于悬臂结构,随腰带厚度增加,腰带根部易发生应力集中而断裂。

综上所述,对于有腰带式花纹块,可适当增加腰带厚度来减小腰带位置的等效应力,提升腰带位置的承载能力。同时,与之配合的弓形座腰带厚度也要减小,弓形座的质量减小,影响弓形座的使用性能,因此应综合考虑多方因素合理选择腰带厚度。

5 结束语

(1)在硫化工况下,花纹块内表面等效应力呈对称分布,从上到下等效应力呈现先增大再减小,接着再增大的趋势。等效应力曲线有峰值区域,这是由于花纹块与弓形座腰带处的挤压力所产生的等效应力集中,传递到花纹块内表面。

(2)改变花纹块腰带厚度,得出腰带厚度的增大仅对腰带下端面的等效应力分布及数值有影响。随腰带厚度增大,腰带下端面的等效应力整体减小,中间区域变化尤为明显,腰带厚度越大,等效应力梯度越大,等效应力分布均匀性降低。

(3)对花纹块肩部和底部倒角后,花纹块整体等效应力降低,缓解了肩部和底部的应力集中。同时中部等效应力更为集中,变形增大,整体变形小幅增大。