螺杆构型对PBAT/Talc复合材料性能的影响

王从晓,郑家欣,赵玉印,苏振乾,任 峰

(北京化工大学机电工程学院,北京 100029)

0 前言

随着人们对环境保护的意识不断提高,绿色环保型材料的需求也越来越大。而聚对苯二甲酸己二酸丁二醇酯(PBAT)作为一种生物降解型塑料,具有良好的可降解性和生物相容性,因此在食品包装、农用薄膜和医疗器械等领域得到了广泛应用[1-3]。然而,PBAT的熔体强度低,力学性能差,且成本相对较高等问题严重地限制了其应用范围。常对其进行共混改性,滑石粉(Talc)作为一种常见的增强材料,具有高比表面积、尺寸效应、量子效应等特点,能够有效地提高复合材料的力学性能、热稳定性和抗氧化性能等[4-5]。因此,将Talc 与PBAT 进行复合改性,可以有效地提高PBAT的性能,拓展其应用领域。

对于PBAT/Talc 复合材料,其在加工过程中受到双螺杆挤出机的剪切和混合作用,从而影响聚合物的分子量及其分布以及填料在基体中的分散情况,这两项因素会对共混物和薄膜的性能产生较大的影响[6]。因此,在对双螺杆挤出机中的螺杆构型进行设计的过程,应使其具备低剪切高混合的特性,来提高所加工出的高填充型聚酯类复合材料的性能。螺纹种类的种类及其组合方式的不同所具备的混合能力也不相同,常见的混合方式有分散混合和分布混合[7-8]。分散混合元件以捏和块元件为主,能够对物料提供较高的剪切作用,也称为剪切元件[9-10];分布混合元件主要以轴向开槽的螺纹元件为主,齿形结构能够对熔体进行分流,提高其分布混合情况,常见的有SME、ZME、TME等[11-13]螺纹元件。

本文采用ANSYS 软件中POLYFLOW 单元对双螺杆挤出机中混合段的不同螺杆构型的分散混合能力进行模拟分析,对比分析了聚合物熔体在不同螺杆构型下的剪切应力场、停留时间和回流量。并通过实验的方式对不同螺杆构型下所制备的物料进行流变性能、填料分散均匀性以及薄膜力学性能测试,最后将实验结果与模拟结果通过回归模型建立联系。

1 模拟部分

1.1 基本假设

(1)在模拟区域内,熔体不可压缩且完全充满整个区域;

(2)不考虑重力和惯性力;

(3)整个流场是恒温且稳定的;

(4)熔体流动为层流流动;

(5)熔体与壁面之间无滑移;

(6)熔体流变参数采用Carreau 模型拟合,其本构方程如式(1)所示。得到PBAT/Talc 共混料的零切黏度为12 800 Pa∙s、松弛时间为2.481 s、非牛顿指数为0.739 2。

式中η0——零切黏度,Pa·s

λ——松弛时间,s

n——非牛顿指数

ω——角频率,rad/s

1.2 螺杆构型

本文针对螺杆混合段处共进行了6 种不同的螺杆组合设计,如表1 所示。其中包含SE、SME、TME 和KB 型螺纹元件,各实验组中的螺纹元件选择及其组合方式是根据其对PBAT/Talc 共混料的剪切和混合能力的不同进行设计的,优化出适合高填料填充型生物可降解复合材料的加工成型设备。

表1 各实验组螺杆构型Tab.1 Screw configuration for each experimental group

实验组一是由两种不同导程的正向螺纹元件组成,不包含具有强剪切作用的捏合块元件和轴向开槽的混合原件,作为其他实验组的空白对照组,实验组二和实验组三分别加入了分散混合元件和分布混合元件,并且都在流场末端加入了反向螺纹原件,用来提高共混物的停留时间,从而增强分散分布混合效果。实验组四和实验组五则是同时引入了分散和分布混合元件,但二者在流场中的位置有所改变,可用于探究先分散后分布和先分布后分散的组合方式对模拟结果以及共混料综合性能的影响。实验组六也同时引入了多个分散和分布混合元件,但其相互位置被打乱,与前两组形成对比。

1.3 边界条件

根据实际加工过程中喂料量、螺杆转速和机头压力的大小对流场模拟时的边界条件进行设定,具体参数设定如表2所示。

表2 边界条件的设定Tab.2 Setting boundary conditions

2 实验部分

2.1 主要原料

聚己二酸/对苯二甲酸丁二醇酯,TH801T,新疆蓝山屯河科技股份有限公司;

改性滑石粉,北京中佳国盛科技有限公司;

扩链剂,KL-E4370B,山西化工研究所;

抗氧剂,1010,市售。

2.2 主要设备及仪器

同向双螺杆挤出机,ZSK25-WLE,德国W&P公司;

单螺杆吹膜实验机,Rheomix 600,德国HAAKE公司;

高速搅拌机,GRH-10,阜新市轻工机电设备厂;

侧喂料实验机,南京创博机械设备有限公司;

切粒机,CIMR-V7AT4AP5,江苏美芝隆机械有限公司;

电热鼓风干燥箱,PH050A,上海益恒科学仪器有限公司;

旋转流变仪,MARS Ⅲ,德国HAAKE公司;

冷场发射扫描电子显微镜,HITACHI S-4700,日本Hitachi公司;

万能力学测试仪,RGM-100A,瑞格尔仪器有限公司。

2.3 样品制备

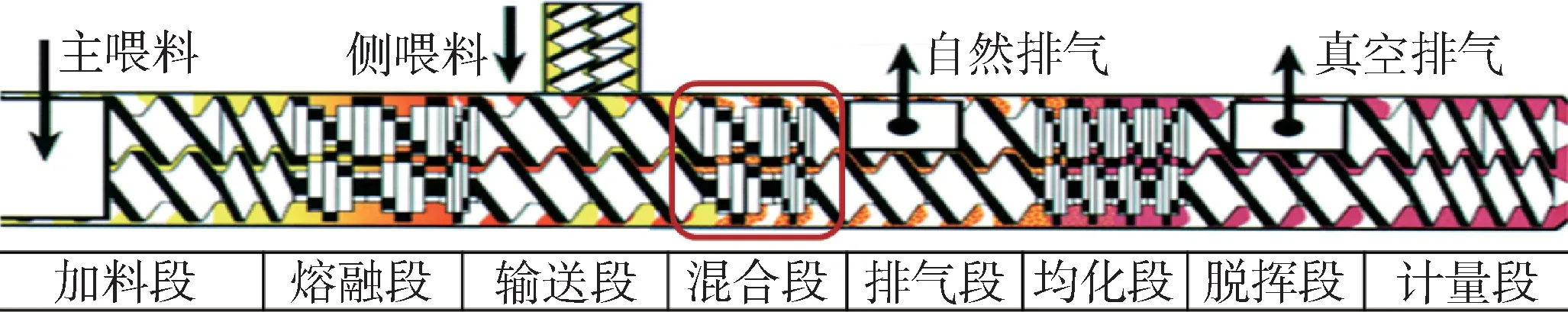

共混料制备所使用的双螺杆挤出机中的螺杆构型如图1 所示。实验过程中仅对侧喂料之后的混合段按照表1中的排列组合方式进行替换,所加工出的物料编号与螺杆构型编号相同。

图1 同向旋转双螺杆挤出机ZSK25的螺杆组合图Fig.1 Schematic of the screw configuration of the co-rotating twin-screw extruder ZSK25

首先将PBAT和Talc在真空干燥箱中以80 ℃烘干8 h,然后将干燥好的PBAT、Talc 和扩链剂KLE4370B、抗氧剂1010 按照80∶20∶0.2∶0.1 的配比放入高速搅拌机中进行充分混合,再将混合均匀的共混料以6 kg/h的喂料速度加入到双螺杆挤出机中,以200 r/min的转速进行挤出,挤出机各温区的温度分别为100 ℃-120 ℃-130 ℃-140 ℃-150 ℃-150 ℃-150 ℃-150 ℃-150 ℃-145 ℃。挤出的物料在100 ℃下鼓风干燥6 h后再用真空干燥箱在80 ℃下干燥12 h,然后再进行后续的性能测试和吹膜实验。

2.4 性能测试与结构表征

流变性能测试:通过Haake 旋转流变仪对物料的流变性能进行测试,先将测试模式和相关参数进行设定,扫描模式为平行平板振荡频率扫描,扫描频率为15.92~0.015 92 Hz,温度设置为150 ℃,实验过程中通入N2进行保护,防止PBAT 发生氧化降解。温度扫描设置的测量模式为固定扫描频率为1 rad/s,扫描时间为1 200 s,得到物料黏弹性随时间变化的曲线。

微观形貌测试:将制备的试样进行脆断、喷金处理,然后通过扫描电子显微镜观察断面微观形貌,对拍摄的图片进行9等份切割,统计每个区域内填料的个数Ni 并记录。通过式(2)、(3)分别计算样品的标准差和填料在树脂基体中的分布均匀度,每组实验重复5 次,结果取平均值。

吹膜及其力学性能测试:先将不同螺杆构型下所制备出的PBAT/Talc共混料通过单螺杆吹膜实验机吹塑成30 μm左右的薄膜,再对其沿纵向和横向方向分别裁剪出符合GB/T 1040.3—2006 薄膜拉伸2 型标准的5 条拉伸薄膜样品。然后在万能拉伸试验机上以50 mm/s的速度进行拉伸实验,最后取平均值作为结果。

3 结果与讨论

3.1 模拟结果与讨论

3.1.1 剪切效果

图2 为6 种不同螺杆组合下熔体所受的剪切应力分布云图。从中可以看出,螺棱处、啮合块的顶部和捏合盘啮合处以及TME 型螺纹元件的齿形盘结构啮合处的剪切应力相对较高,而螺槽处的剪切应力相对较小。这是由于环形间隙中非牛顿流体的流动造成的,当剪切速度相同时,间隙越小,流体之间的剪切速度梯度(剪切速率)越大,所受的剪切应力也就越大。

图2 6种不同螺杆组合下的剪切应力云图Fig.2 Shear stress fields from the six different screw configurations,respectively

为了更好地描述流场中熔体所受到的剪切作用情况,在流道出口处统计了1 000个示踪粒子在挤出过程中所受到的剪切应力之和,用累积最大剪切应力来表示该物理量,该结果通过图3进行展示。可以看出,6种不同的螺杆构型中示踪粒子所受到的累积最大剪切应力相差不大,超过80 %的示踪粒子累积最大剪切应力值在0.3 MPa以下,大小排列为:6#>5#>4#>3#>2#>1#。累积最大剪切应力与流场中提供剪切作用的螺纹元件个数及其长度有关。6#螺纹元件中的分散和分布混合元件最多,相较于仅含输送螺纹元件的1#螺杆构型,物料在整个流场中所受到的剪切作用更多,累积剪切应力值更大。

图3 6种不同螺杆组合下的累积最大剪切应力分布图Fig.3 Cumulative maximum shear stress distribution by the six different screw configurations,respectively

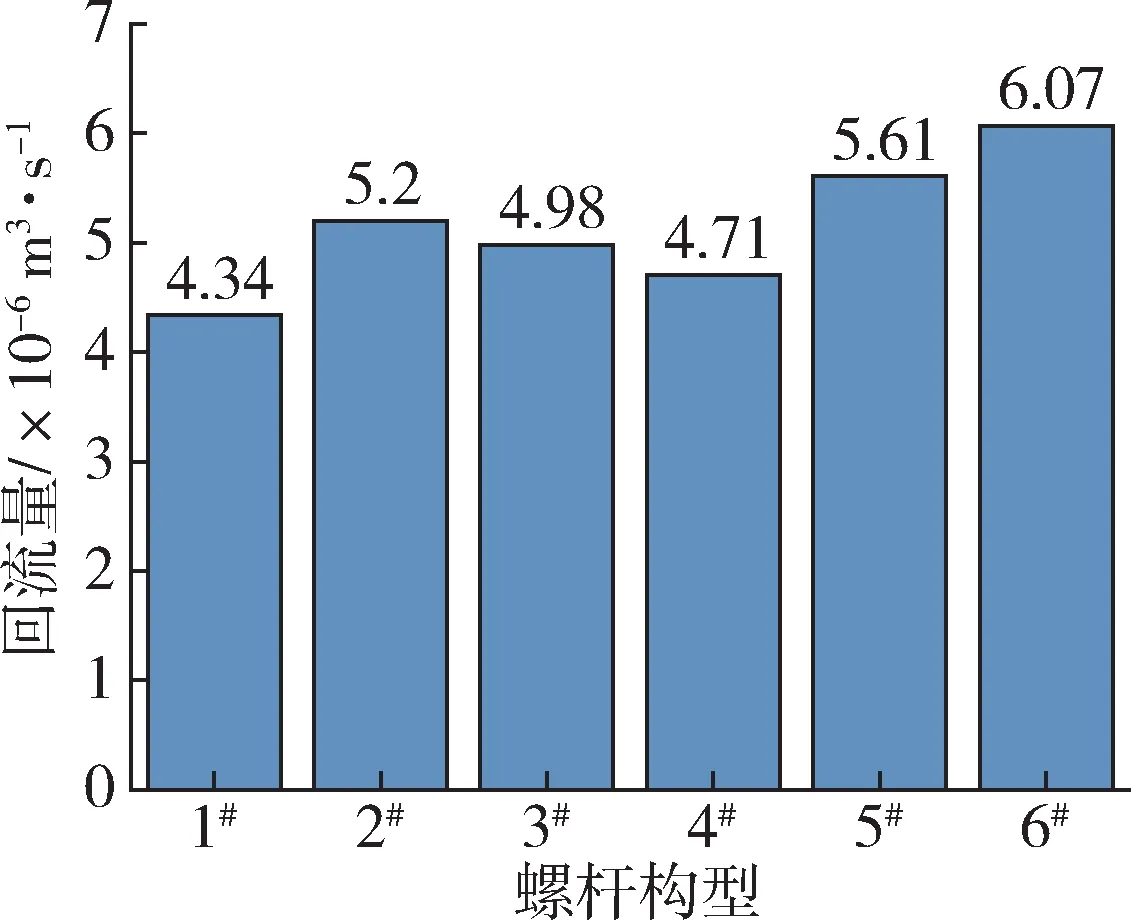

3.1.2 回流量

物料回流现象是指在双螺杆挤出机中,熔体在向前输送的过程中会受到与输送方向相反的轴向压力作用,从而导致部分熔体在压力的作用下产生回流[14]。该现象的存在可以提高对物料的混合作用,提高填料在树脂基体中的分散均匀性,从而改善物料性能。但是,回流量过高同时会带来不利的影响,比如:聚合物在挤出加工过程中的温度升高、能耗增加和聚合物的流动性下降等,从而影响聚合物的物理性能和化学稳定性,并使挤出品的质量下降,同时还会影响生产成本和挤出加工的成型效果。

图4 为6 种不同螺杆构型下流道中流体的回流量对比图,可以看出,分散分布混合元件交错布置的情况下,回流量最大。因为该螺杆组合中使用了多个啮合块元件和轴向开槽的混合型元件(TME 型和SME 型螺纹元件),啮合块螺纹元件能够增加物料在流道中的剪切,使其黏弹性下降,在经过分布性混合元件时提高了其混炼效果,同时回流量增加。其次为先分布后分散布置的螺杆构型,该结构同样引入了较多的分散分布混合元件,与先分散后分布的螺杆构型形成对比。但后者回流量较小的原因主要与分散分布混合螺纹元件的个数有关,与排列方式关系不大。对于全部由输送螺纹元件(SE 型螺纹元件)组成的螺杆构型,其回流量最小。SE 型螺纹元件的主要作用是将物料向前输送和建压,混合能力较差。综合来看,不同螺杆构型下物料的回流量均有所差异,其大小与分散分布混合螺纹元件的个数呈正相关的关系。

图4 不同螺杆构型下流道中流体的回流量Fig.4 Return flow of fluid in the channel by the different screw configurations,respectively

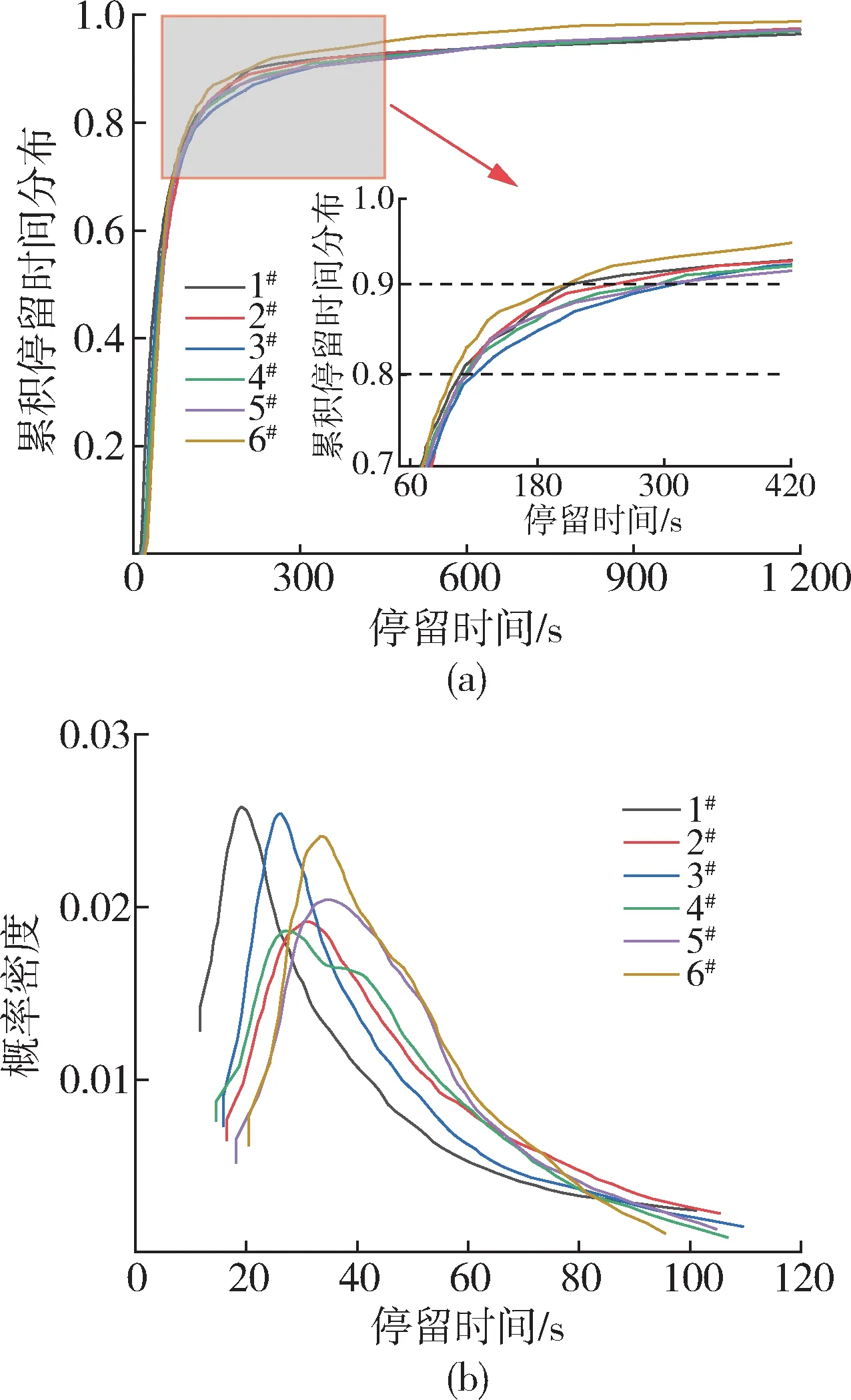

3.1.3 停留时间

除回流量之外,停留时间分布也可以表征螺杆挤出机的宏观混合,也就是轴向混合[15]。鉴别停留时间分布密度函数的一个重要特征是曲线的两个拐点之间的距离,距离越大表示轴向混合量大,反之则小。通过对出口处的示踪粒子在流场中停留时间的统计,得到了示踪粒子在不同流场中的停留时间分布情况,如图5(a)所示。由于存在个别粒子停留时间较长,对整个结果的分析没有特别大的意义,因此选择对前80 %从出口流出的物料进行概率密度分布情况分析,如图5(b)所示。

图5 示踪粒子在流场中的停留时间分布及其概率密度Fig.5 Distribution of residence time of tracer particles in the flow field and their probability density

结合两图结果分析可知:1#螺杆构型下的物料停留时间最短,因其建压能力较强,物料在受到较高压力梯度的作用下,流出流场的时间最短,大约在20 s。5#和6#螺杆构型下的停留时间最长,其螺杆组合中含有多个分散分布混合型元件,输送能力差,相较于1#螺杆构型下的停留时间增加了一倍左右,说明其轴向分布混合能力相对较强。2#、3#、4#螺杆构型下物料在流场中的停留时间相差不大,因为其所用的螺纹元件基本相同,只是位置有所改变。对于热敏性的PBAT 基生物可降解复合材料来说,在保证物料得到充分混合的前提下应尽量减少其在机筒中的停留时间,减少聚合物在机筒中发生降解(机械作用、热解、水解)的时间。

3.2 实验结果与讨论

3.2.1 微观形貌

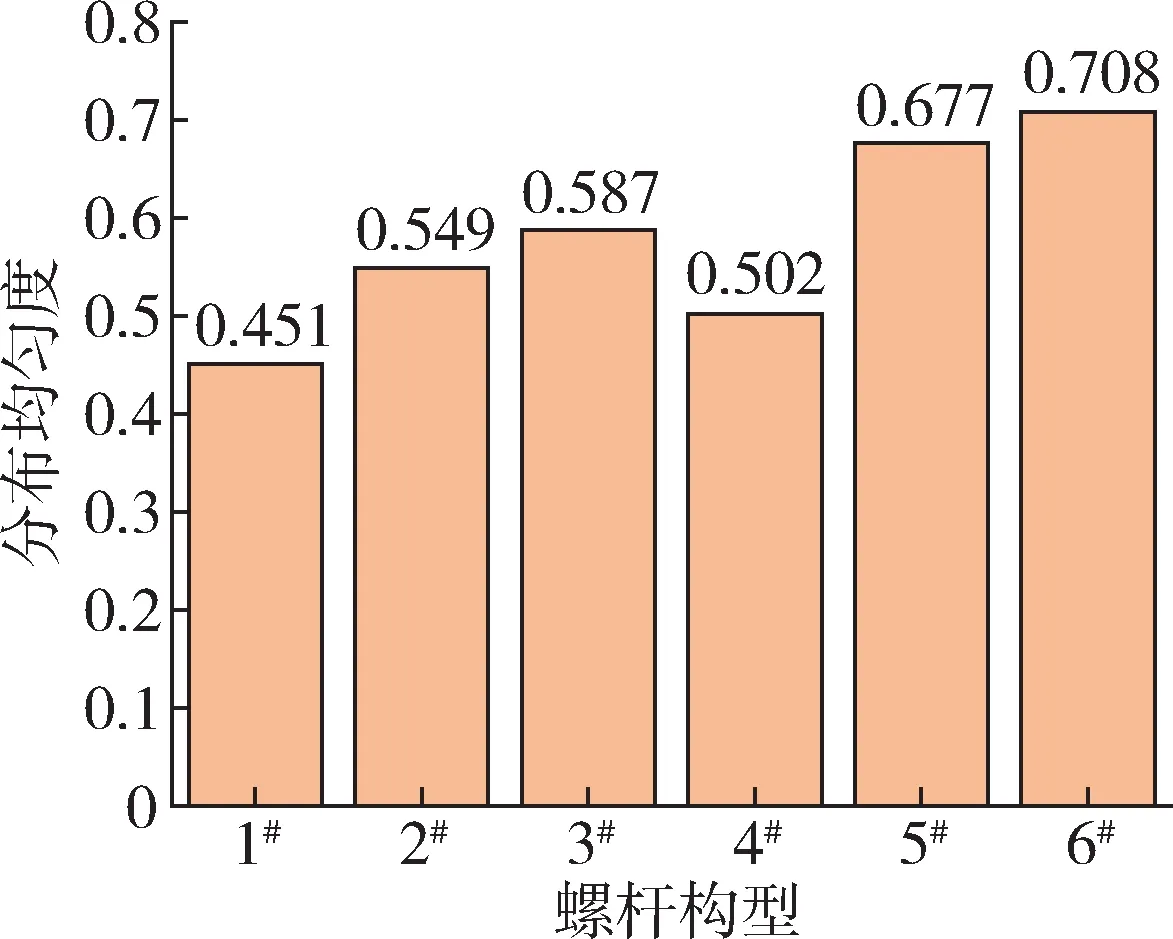

对于PBAT/Talc 复合材料来说,其性能好坏主要取决于填料在树脂中的分散均匀性,以及二者之间的界面结合情况。但是,所采用的滑石粉为市面上改性较好的材料,因此不考虑两相之间相容性问题。在双螺杆挤出加工过程中,不同类型的螺纹元件以及不同的螺杆组合方式对填料分散情况的影响是不同的。图6 为不同螺杆构型下所制备样品脆断面的SEM 照片,图7 为填料在树脂中的分散均匀度。从图中可以看出,仅有1#和4#样品中存在较为明显的团聚和孔洞现象,其余样品中的填料均分散比较均匀,5#和6#样品表现最佳。对于1#样品中填料分散性较差的原因在前面已经讨论过。对于4#螺杆构型,其螺纹元件的排列方式为:SEKB-SE-TME-SE(反向),分散性能差的原因可能是熔体在TME 螺纹元件处完全充满,且存在一定的压力,使得物料轴向混合能力下降,且物料在流场出口存在一定的流量波动,使得物料的混合性能下降。5#和6#样品中填料的分布均匀性较高,说明分散性与分散分布混合元件的个数呈正相关的关系。但是,分散分布混合螺纹元件数量的提高,同时会增加对物料的剪切作用,使其容易发生降解,从而导致物料性能降低。因此,在保证物料在流场中所经历的剪切作用不会使其分子量大幅度降低的情况下,可适当提高分散分布混合元件的个数来改善填料在树脂中的分散均匀性,从而提高聚合物的综合性能。

图6 不同螺杆构型下的PBAT/Talc共混料的SEM照片Fig.6 SEM diagram of PBAT/Talc blend under different screw combinations

图7 滑石粉在PBAT基体中的分布均匀性对比Fig.7 Comparison of the distribution uniformity of talc in PBAT matrix

3.2.2 流变性能

分散分布混合元件数量的提高,虽然能改善填料在树脂中的分散均匀性,但同时带来另一个问题。就是螺杆的剪切作用增强,物料容易产生降解。因此对其流变性能测试,通过对其数据进行处理得到不同螺杆构型下所制备出物料的零切黏度和cole-cole 曲线,如图8所示。

图8 PBAT/Talc复合共混料的流变曲线图Fig.8 Rheological curve of a PBAT/Talc complex

物料的零切黏度是指在无剪切应力作用下,物料内部的流动阻力。与聚合物的分子结构、分子量及其分布以及支化程度等因素有关。另外,cole-cole曲线也可以用来表征聚合物的松弛时间、黏滞阻力、交联程度和分子结构等[16]。在填料含量相同的情况下,曲线的形状走势相似,其半径越大,末端上翘越明显,说明聚合物的分子量越大,且存在长支化结构。另外,滑石粉在聚合物中可以起到缠结点的作用,颗粒分散越均匀,结构越稳定。从其黏度和cole-cole 曲线的对比中可以发现,5#样品的黏弹性最大。相比于6#样品来说,物料的降解程度更低。更适用于PBAT 基生物可降解复合材料的加工。

3.2.3 力学性能测试

图9 为不同螺杆构型下所制备薄膜的拉伸性能对比。从图中可以看出,5#螺杆构型挤出的物料所吹塑出的薄膜拉伸性能最好,与前面的流变分析结果相同。其次为6#螺杆构型,二者均使用了较多的分布和分散混合元件,并舍弃了反螺纹元件,为物料的共混提供了更多分散分布的机会,并且降低了物料在挤出机中的停留时间,为聚合物在机筒内所发生的化学反应(扩链反应、热降解反应等)提供了一个合适的反应时间,从而制备出一种分子量相对较高且填料分散比较均匀的共混体系。4#螺杆构型的拉伸强度和断裂伸长率最低,其原因可能是反螺纹元件的存在使得物料在整个流场区域处于完全充满状态,物料停留时间长且流场压力大,导致物料在受到较强剪切作用的同时共混物之间的内耗增加,导致加工温度升高,聚合物降解严重,从而使得物料分子量下降,进而对薄膜的性能产生一定影响。1#螺杆构型加工出的物料力学性能同样较差,其原因是输送型SE 螺纹元件对于物料的混合效果较差,导致共混料中出现一定的填料团聚和孔隙现象,当薄膜受到外力作用时,会出现应力传递效果差以及应力集中等现象,降低了试样的拉伸性能[17]。

图9 螺杆构型对PBAT/改性Talc复合薄膜的拉伸性能的影响Fig.9 Effect of screw configuration on tensile properties of PBAT/modified talc composite film

图10 模拟结果与拉伸强度之间的关系Fig.10 Relationship between simulation results and tensile strength

3.3 模拟与实验结果对比

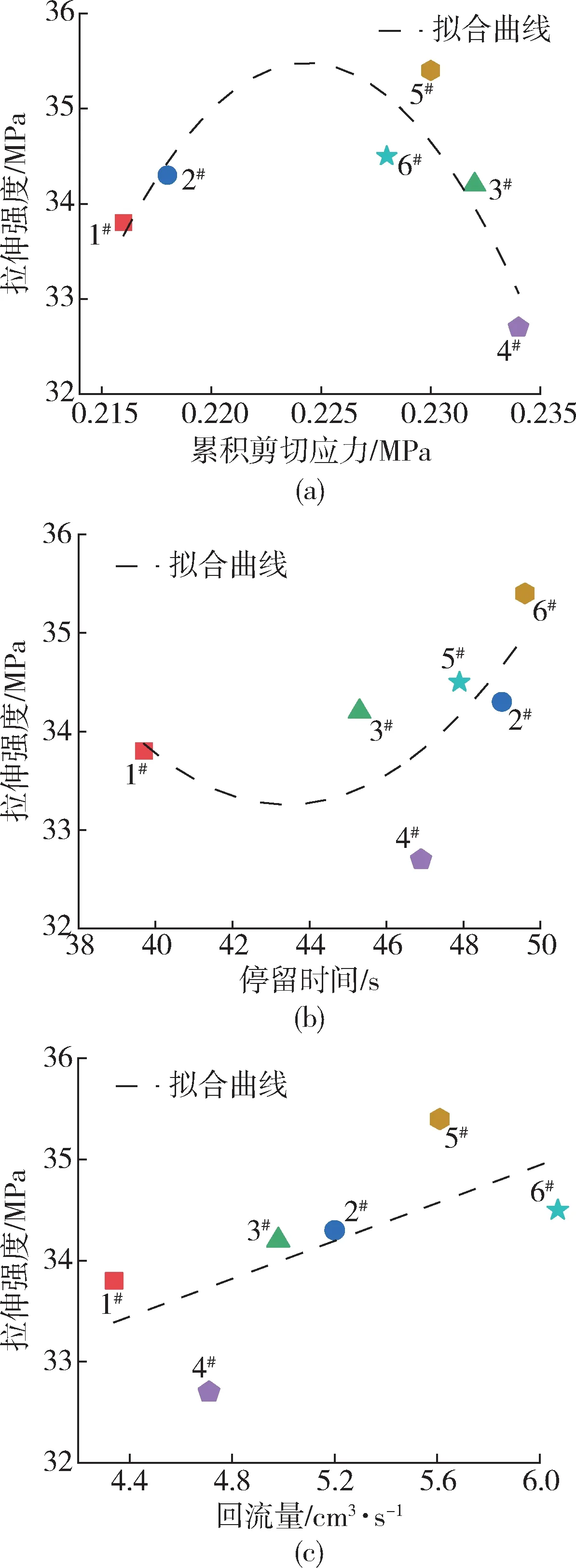

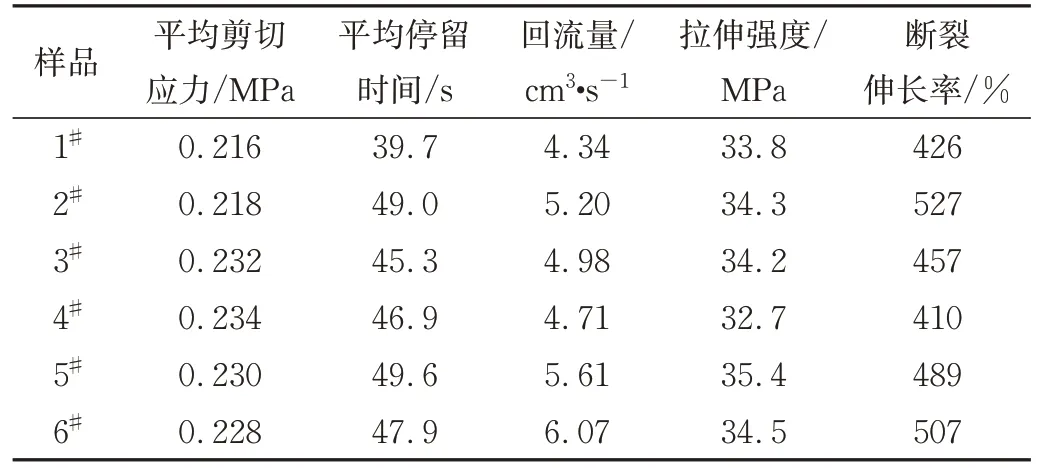

前面通过Ansys 软件中的Polyflow 单元对双螺杆挤出机的分散混合能力进行了模拟分析,得到了不同螺杆组合下聚合物熔体剪切应力场、停留时间和回流量等结果。又通过实验的方式测试了不同螺杆组合下所制备物料的填料分散均匀性、熔体黏弹性和复合薄膜的拉伸性能。表3 为薄膜的拉伸性能与模拟参数的结果统计,现通过式(4)~(6)将拉伸强度与平均剪切应力、平均停留时间和回流量之间建立一定的联系。为填充改性复合薄膜的研究,特别是在螺杆构型的选择方面提供一定的指导。

表3 部分模拟结果与薄膜拉伸性能数据统计Tab.3 Part simulation results and film tensile performance statistics

4 结论

(1)对于分散型和分布型混合螺纹元件,均能提供较高的剪切应力,促进填料在树脂中的分散效果,分布型混合螺纹元件分布混合能力优于啮合块螺纹元件。此外,螺纹元件的排列组合方式也会对物料的累积剪切应力、停留时间和回流量等产生重要影响。

(2)螺杆构型中不同螺纹元件的排布顺序会对共混体系的聚合物的反应活性和流变性能产生明显的影响,从而影响共混体系的分子结构和填料分散均匀性,进而影响复合薄膜的性能。其中,5#薄膜样品的力学性能最佳,拉伸强度和断裂伸长率分别为35.4 MPa、489 %。最后,建立了实验结果与模拟结果之间的函数关系,可以通过模拟的方式对螺杆组合方式进行优化,以减少实验次数。