密封用发泡硅橡胶的压缩老化及寿命评估

魏驰原,解静静,史培鑫,高乾宏,李海霞*

(1. 南京工业大学浦江学院土木与建筑工程学院,南京 211200;2. 南京理工大学环境与生物工程学院,南京 210094)

0 前言

硅橡胶是一种独特的材料,其主链由硅和氧原子交替组成,并且通常连接两个有机基团,使其兼具无机和有机的特性。由于这种结构,硅橡胶表现出耐高、低温性能,优异的耐油性能和生理惰性等突出特点,因而在各个领域得到广泛应用[1-3]。其中,高温硫化硅胶(HTV)和室温硫化型(RTV)是常见的类型,前者主要用于制造各种硅橡胶制品,而后者是近年来迅速发展的发泡材料[4]。发泡硅橡胶相比传统的发泡材料具有耐高温性、阻燃性和柔软性等优势,广泛应用于特殊场所,如电网中的电器电柜密封、新能源汽车中的电池减震阻隔、低温冰箱的密封条等[5-8]。作为首选的密封材料,发泡硅橡胶要求具有稳定性、高尺寸精度、良好的弹性和抗压缩变形性,同时具备优异的耐老化性能[9]。然而,在长期使用过程中,发泡硅胶密封件会面临受力、拉伸、挤压、热等因素带来的损伤问题,如出现缝隙、硬度异常、变形、无回弹等现象,从而导致密封件老化失效。虽然发泡硅橡胶在常态下的老化研究较多,但在压缩状态下的老化研究较少[10]。因此,本文进行针对压缩状态下发泡硅橡胶的老化实验,并以压缩回弹性作为判据来评估其使用寿命,将为发泡硅橡胶在密封应用上提供理论和实验依据,进一步完善其在密封领域的应用性能。

1 实验部分

1.1 主要原料

发泡硅橡胶,厚度4.72 mm,苏州铂韬新材料科技有限公司。

1.2 主要设备及仪器

老化箱,DHG-9070A,江苏无锡四联科技有限公司;

万能材料测试仪,EM-A,东莞海达仪器有限公司;

红外光谱仪(FTIR),Tensor Ⅱ,德国布鲁克公司;

扫描电子显微镜(SEM),Phenom ProX,荷兰Phenom-world BV 公司。

1.3 样品制备

根据测试需要将大片的发泡硅橡胶样品,切成直角撕裂样条和10 mm×10 mm×4.72 mm样块,采用不锈钢压缩模具加压至不能再压缩(力矩100 N),然后置于老化箱内,在150、165、180 ℃温度下老化不同的时间。

1.4 性能测试与结构表征

撕裂强度:根据GB/T 529—1999 标准测定,直角撕裂,拉伸速率500 mm/min。

质量损失率:压缩老化后的质量与老化前质量的百分比。

FTIR测试:样品放到FTIR上,采用反射法进行测试,范围3 300~600 cm-1。

SEM 测试:样品分别取表面和撕裂的断面,在真空下喷金,然后用SEM 对其进行微观结构观察,加速电压15 kV。

压缩回弹测试:压缩回弹率(R)采用老化后厚度与老化前厚度的百分比进行计算,如式(1)所示:

式中R——压缩回弹率

d1——老化后厚度,mm

d0——老化前厚度,mm

2 结果与讨论

2.1 撕裂强度

图1 显示了在不同老化时间下硅橡胶的撕裂强度变化曲线。曲线表明在前36 h 内,撕裂强度略微增加,然后在老化时间超过72 h 后,撕裂强度开始显著下降。在前36 h 内,高温作用促进了硅橡胶分子链之间的化学键形成,交联密度进一步增加,这会增加硅橡胶的强度和稳定性,使得硅橡胶的撕裂强度略微增强。然而,当老化时间超过72 h 后,持续的高温会导致硅橡胶分子链之间的化学键被打破,同时结构发生破坏,这些变化会使得硅橡胶的分子链变得不稳定,从而发生解交联、降解和断裂等现象。这些结果说明,硅橡胶在高温环境下会发生复杂的化学反应,从而对其撕裂强度产生影响。在早期阶段,硅橡胶的二次硫化增加了交联程度,提高了撕裂强度。然而,随着时间的推移,高温作用导致硅橡胶的分子链解交联和降解,导致撕裂强度下降[11]。

图1 不同老化时间下撕裂强度的变化曲线Fig.1 Tear strength against aging time

2.2 质量损失率

图2 展示了不同老化时间下发泡硅橡胶的质量损失率变化曲线。曲线显示随着时间的增加,质量损失率逐渐增大,从0上升到5.5 %。这种变化可以解释为在高温环境下,发泡硅橡胶内部的小分子量化合物开始溢出并挥发掉。发泡硅橡胶通常包含各种添加剂和化合物,其中一些是具有较小分子量的成分。在高温的作用下,这些小分子量化合物会从发泡硅橡胶内部渗出,逐渐挥发到材料表面。随着老化时间的延长,高温持续作用导致更多的小分子量化合物从发泡硅橡胶内部释放出来。因此,在相同温度条件下,老化时间越长,挥发的小分子量化合物就越多,导致质量损失率逐渐增加。此外,随着老化时间的增加,发泡硅橡胶的分子链也会断裂,产生更多的小分子。这进一步增加了质量损失率,因为断裂的分子无法维持原有的材料结构和性能。图2 所呈现的结果表明,在高温环境下,发泡硅橡胶会发生质量损失。这主要是由于高温引起内部小分子量化合物的溢出和挥发,以及硅橡胶分子链的断裂,导致质量损失率随着老化时间的增加而逐渐上升[12]。

图2 不同老化时间下的质量损失变化曲线Fig.2 Weight loss against aging time

2.3 FTIR表征

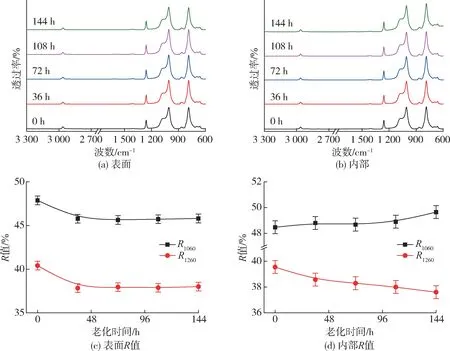

图3 (a)和图3(b)是不同时间下发泡硅橡胶材料老化表面和内部的红外光谱图,对应的谱图中2 962 cm-1,是分子侧链CH3中C—H 伸缩振动;1 260 cm-1对应的是与Si直接相连的CH3基的对称变形振动;1 060 cm-1对应的是来自硅橡胶主链中Si—O 键伸缩振动;1 009 cm-1对应的是Si—C 键伸缩振动;789 cm-1是CH3基的平面内弯曲振动和Si—C 键伸缩振动[13-14]。谱图中,随着老化时间的变化没有出现新的峰,同时,峰的位置也没有随着老化时间和温度的变化而变化。

图3 不同老化时间下样品的FTIR曲线Fig.3 Infrared spectra of the samples for different aging times

因此,为了研究热氧老化过程中发泡硅橡胶表面和内部的主链和侧链的变化情况,以发泡硅橡胶材料主链1 060 cm-1处Si—O 键的伸缩振动峰的面积与1 009 cm-1处峰面积的比[记作R1060,如式(2)所示]来研究主链的变化情况;以1 260 cm-1侧链CH3基的对称变形振动峰的面积与1 009 cm-1处峰面积的比[记作R1260,如式(3)所示]来研究侧链的变化情况[15],将发泡硅橡胶表面和内部随着老化时间变化的R1060和R1260值分别绘制于图3(c)和图3(d)。从图3(c)中可以看出180 ℃下随着老化时间的增加,R1060缓慢下降36 h 内从47.8 %降至45.7 %,然后降低非常缓慢;同时R1260也在36 h内从40.4 %降至37.8 %,随后也基本保持非常缓慢的下降;说明发泡硅橡胶表面分子链在180 ℃热老化下硅橡胶分子链的主链和侧链均发生了断裂,36 h内迅速断裂而36 h后则缓慢地断裂。图3(d)中可以看出180 ℃下随着老化时间的增加,R1060呈缓慢上升趋势,而R1260则呈缓慢下降趋势。说明,发泡硅橡胶内部分子链在180 ℃热老化下硅橡胶分子链的主链以交联为主和侧链以断裂为主。从图3(c)和(d)可知,发泡硅橡胶在180 ℃下表面主链和侧链以降解为主,而内部由于没有氧气的进入在侧链以降解为主,主链以交联为主。结合撕裂性能老化结果可知,发泡硅橡胶材料压缩老化时撕裂强度的变化是主侧链共同作用的结果。

2.4 老化形貌

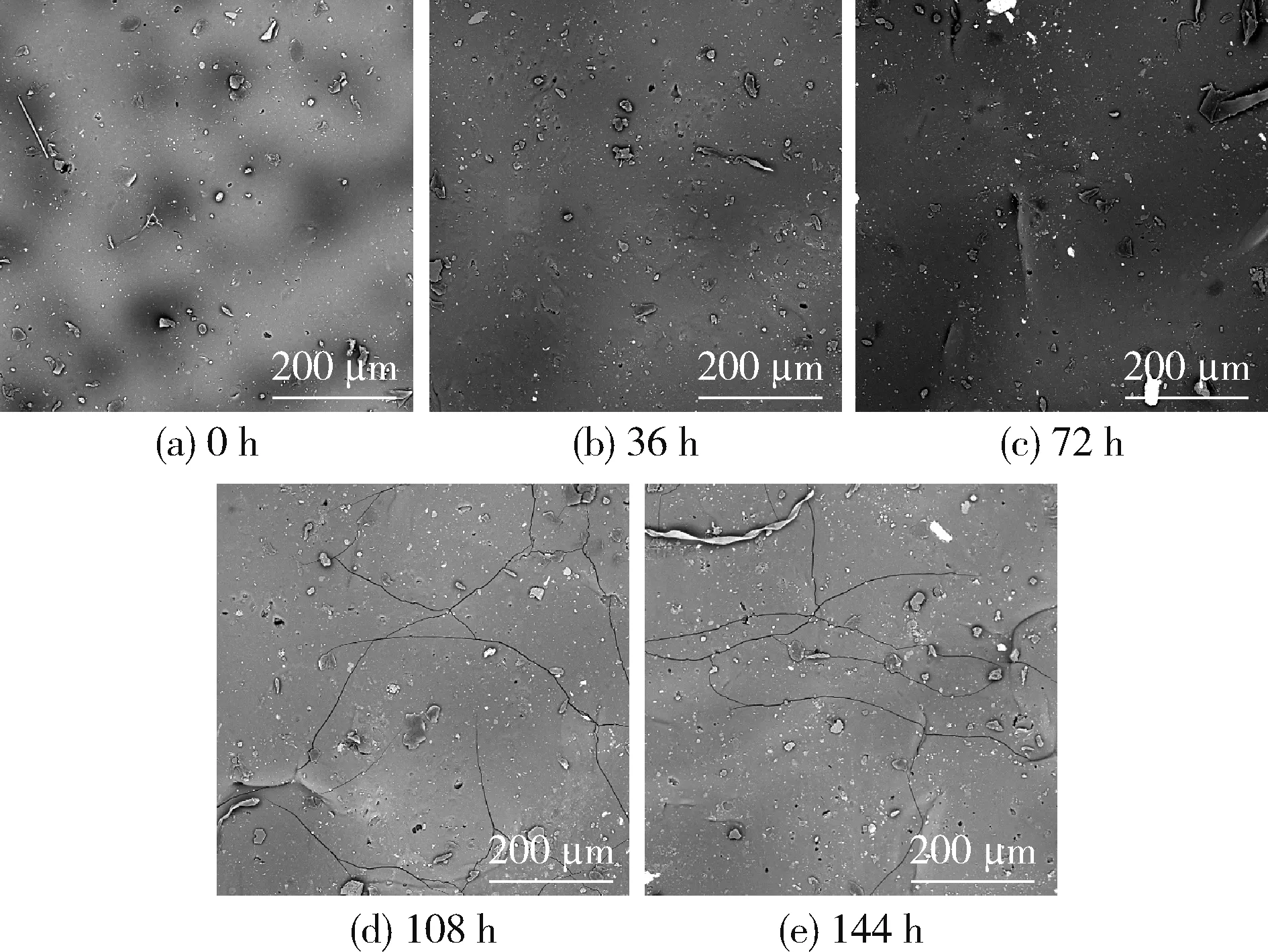

图4 显示了不同老化时间下发泡硅橡胶表面的变化。从图中可以观察到,当老化时间在72 h 内,发泡硅橡胶表面比较平整。然而,当老化时间增加到108 h时,出现了一些裂缝和气孔,并且随着老化时间的进一步增加,裂缝和气孔的数量也在增加。这种变化可以解释为硅橡胶分子链的降解导致了发泡硅橡胶表面的裂缝出现。在高温环境下,硅橡胶分子链可能会发生断裂和降解,特别是在较长的老化时间下,这种降解会更为明显。硅橡胶的分子链降解会削弱其结构稳定性,导致表面的裂缝形成。此外,随着老化时间的增加,发泡硅橡胶内部可能会有一些小分子或气体产生并逐渐挥发出来。这些小分子的挥发会导致表面出现气孔,并随着时间的延长,气孔的数量也会增加。图4所展示的结果表明,在高温环境下,发泡硅橡胶的表面会发生变化。在较短的老化时间内,表面相对平整,但随着老化时间的增加,硅橡胶分子链的降解导致表面出现裂缝。同时,降解和小分子的挥发也导致气孔的出现和增多。

图4 不同老化时间下样品的表面微观形貌图Fig.4 Surface micromorphology of samples for different aging times

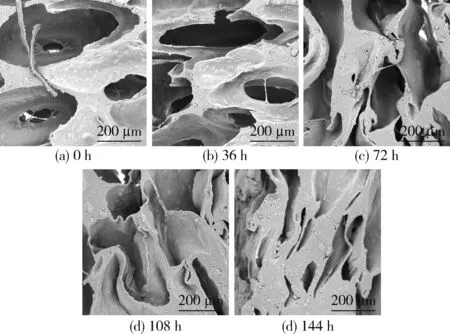

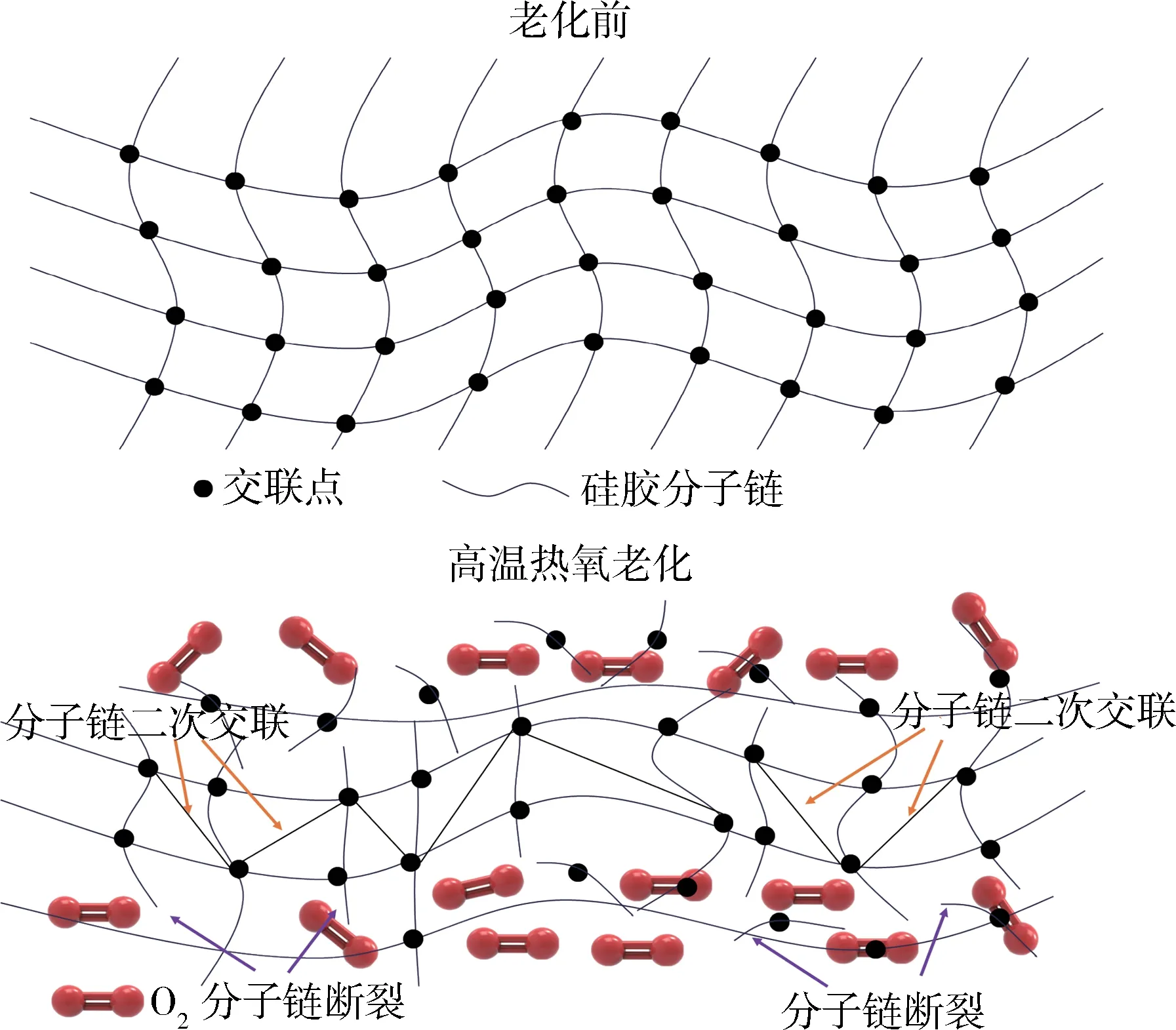

图5 展示了不同老化时间下发泡硅橡胶内部的结构形貌变化。从图中可以观察到,当老化时间在72 h内,发泡硅橡胶内部的泡孔比较大且比较圆。然而,随着老化时间的增加,发泡硅橡胶内部的泡孔逐步变小变扁。这种变化可以解释为在老化时间超过72 h 后,发泡硅橡胶经历了压缩老化的过程,导致样品的压缩回弹率下降。在初始阶段,发泡硅橡胶内部的泡孔比较大且比较圆,因为材料还保持着较好的弹性和回弹性。然而,随着老化时间的增加,发泡硅橡胶的分子链可能发生降解和断裂,导致其弹性和回弹性能下降。在压缩老化的作用下,样品在压缩后不能完全恢复到原始形状,这导致原本的泡孔大小和形状无法恢复。随着压缩老化时间的延长,这种失去弹性和回弹性的现象更加显著,导致发泡硅橡胶内部的泡孔逐渐变小变扁。这些结果说明了发泡硅橡胶在长时间高温老化后其内部结构形貌发生了明显的变化。压缩老化引起的弹性和回弹性能的下降是导致泡孔变小变扁的主要原因,其中硅橡胶分子链老化降解机理如图6所示。

图5 不同老化时间下样品的截面微观形貌图Fig.5 Cross section microscopic morphology of the samples for different aging time

图6 硅橡胶分子链降解机理图Fig.6 Degradation mechanism of silicone rubber molecular chain

2.5 压缩回弹率及寿命预测

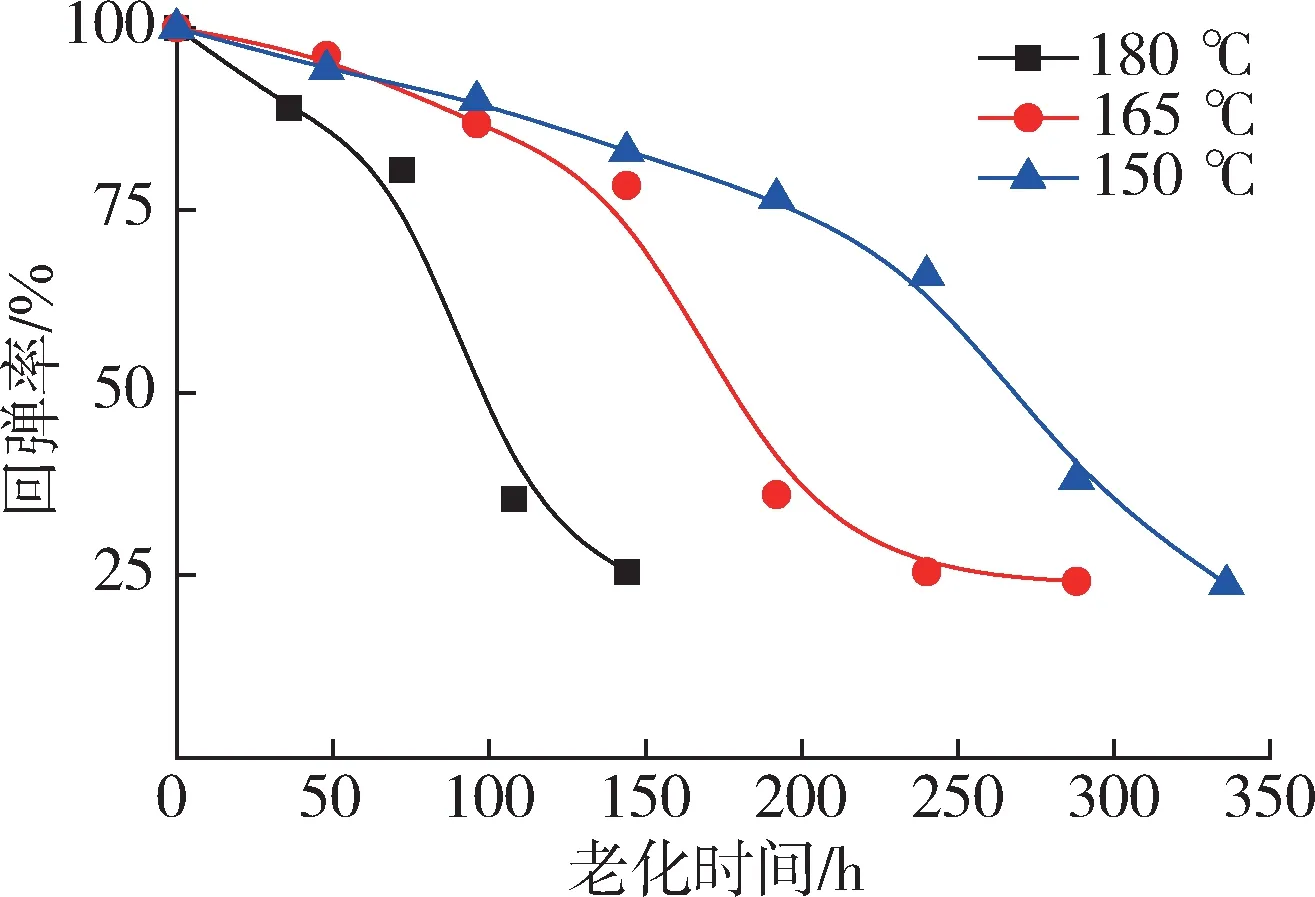

样品在180 ℃下压缩老化后,回弹率从100 %下降到25 %,发泡材料的回弹率变化很接近代表作为密封材料的老化进程,因此为了获得样品的使用寿命,增加了165 ℃和150 ℃下的压缩老化实验。得到样品加速老化的压缩回弹率列于图7。根据压缩老化回弹率实验数据,利用阿累尼乌斯方程建立发泡硅橡胶材料寿命预测曲线,进行寿命评估计算,然后根据实际运用环境温度计算实际运用工况下的使用寿命(图8)。此处规定发泡硅橡胶材料的老化终点为压缩回弹率降低到50 %,发泡硅橡胶材料的老化终点时间(到达规定老化终点所需要的时间)的对数与加速老化的绝对温度的倒数之间呈线性关系,即存在与式(4)相似的表达式(热寿命方程):

图7 不同温度不同老化时间下样品的回弹率曲线图Fig.7 Rebound rate of the samples at different temperature for various aging time

图8 logτ与(1/T)的线性关系Fig.8 Linear relationship between logτ and(1/T)

其中,x=1/(T+273),y=logτ。如果确定了老化终点时间τ与加速老化温度T,根据最小二乘法计算式(4)中的系数a和b,就可以推算出发泡硅橡胶材料样本的剩余寿命,具体推算过程如下:

利用插入法,可计算出4个老化温度下压缩回弹率的50 %对应的老化终点时间分别为103.4 h(180 ℃)、184.6 h(165 ℃)和269.6 h(150 ℃)。

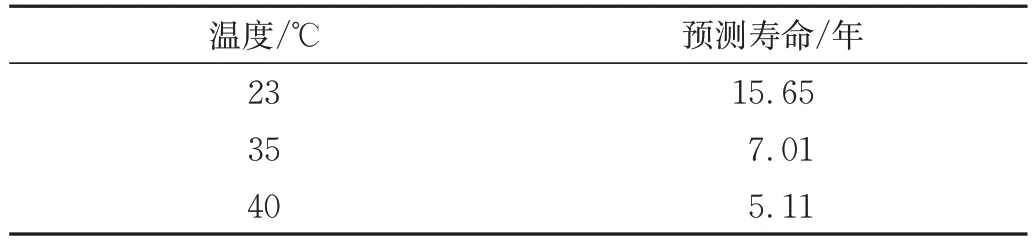

根据x= 1/(T+273.15) 与y= logτ的线性关系(如图8所示),得到老化温度与老化寿命的关系式:y=-3.82+2 652.81x;相关度R2=0.961 0。发泡硅橡胶材料的活化能(Ea)计算如下:

计算常温23、35、40 ℃下的使用寿命,如表1所示。

表1 不同温度下的预测寿命Tab.1 Predicted lifetime at different temperatures

3 结论

(1) 随着老化时间的增加(36 h内),撕裂强度略微增加,当老化时间大于72 h后,撕裂强度下降。

(2) 随着时间的不断增加质量损失率逐渐增大,在144 h内从0增加到5.5 %。

(3) 发泡硅橡胶表面分子链在180 ℃热老化下硅橡胶分子链的主链和侧链均发生了断裂,而内部分子链的主链以交联为主,侧链以断裂为主。

(4) 随着老化时间的增加,发泡硅橡胶表面出现裂缝和气孔,而内部的泡孔由较大较圆逐步变小变扁。

(5) 根据压缩老化回弹率实验数据,利用式阿累尼乌斯方程评估了发泡硅橡胶材料寿命,在23、35、40 ℃下的使用寿命分别为15.65、7.01、5.11年。