预应力混凝土管桩桩孔封板技术研究

梁彬LIANG Bin;麻金峰MA Jin-feng;张金龙ZHANG Jin-long;宋秀军SONG Xiu-jun

(中交建筑集团有限公司第一工程分公司,南京 210000)

0 引言

预应力混凝土管桩是解决地基沉降及不稳定性的高效率施工方案,但在锤打管桩和基土开挖的过程中,要避免泥土等杂物落入桩孔中。为此,本文设计提供了一种成本低、结构简单、操作方便的桩头保护装置用于桩孔的清洁,既保证了管桩的施工效率和质量,还为后续地表土的高效率开挖创造了有利环境。

本文以某工程项目预应力混凝土管桩大规模施工为案例,分析工程量较大的管桩施工容易产生的进度、质量、成本控制及施工安全问题,尤其是影响桩孔清洁问题,并深入探讨了桩孔施工容易堵塞的技术性和结构性原因,同时还为克服原因提供了性价比高的解决方案,以赋能预应力混凝土管桩施工效率和质量的进一步提高。

1 常见的封孔方法

预应力混凝土管桩构造中,端板与桩套箍焊接,预应力主筋锚固在端板上。根据所生产的管桩长度,确定预应力主筋下料长度;根据预应力主筋规格,确定预应力主筋墩头尺寸:墩头直径和墩头厚度。预应力主筋定长、剪切、墩头后,通过滚焊工艺与箍筋焊接成圆形钢筋笼。端板与桩套箍焊接后,装配在钢筋笼两端。预应力主筋锚固在端板上,必然需要在端板上设置预应力主筋穿孔和预应力主筋锚孔;为保证施工中的接桩质量以及沉桩质量,端板外端面要求平整,因此,锚孔需为沉孔端板与桩套箍装配在钢筋笼两端后,预应力主筋经端板上的预应力钢筋穿孔穿过端板,就位于预应力钢筋锚孔中。张拉机通过联接端板的张拉螺栓给预应力钢筋施加规定的拉力,不同规格的管桩,预应力钢筋规格、数量不同,张拉力也不同。因此,端板上必须设置张拉螺栓孔。

1.1 粘土人工封孔

常用粘土为黄泥或水泥团,粘土封孔法对封孔的材料要求不高,而且所花费的成本也很低,但是对封孔的工艺要求却很高。其受限于钻孔长度和粘土的软硬度,很难将钻孔封得密闭不透气,稍有一个环节的疏忽都会导致其钻孔封闭不实。粘土封孔方法封孔长度较短,黄泥遇水变软,密实性不好,容易漏气。采用黄泥、水泥团人工封孔,钻孔密封质量差、作业时间长、劳动强度大,现场已很少采用。

1.2 机械注水泥砂浆封孔

水泥砂浆封孔法是在孔口处安好截止装置后,将水泥砂浆用注浆泵压入钻孔,可以用于封孔段较长的钻孔。其封孔材料在注入时为液态,等其凝固后为固态,能较好地封闭钻孔周围的一些裂隙和解决粘土法封孔难以解决的一些难题,从而能较好地封实钻孔。用一根回浆管即可检验其封孔长度,操作比较简单省时。

机械注浆虽可大大缩短封孔时间,但是目前的机械注浆设备笨重,加大了工人的劳动强度和搬运时间。对于倾斜钻孔可以保证封孔质量,但是对于近水平或缓倾斜煤层不适用。水泥短时间内不能硬化固结,并且凝固后易收缩导致漏气,从而使封孔后瓦斯浓度衰减比较快。

1.3 封孔器封孔法

封孔器封孔法一般用于岩层致密和服务时间不长的岩孔,主要包括摩擦式封孔器和水力膨胀式封孔器两大类。封孔时先将封孔器放入钻孔封孔位置,再通过留在钻孔外的专门机械机构使内、外管相对运动,挤压封孔器前端的胶皮胀圈,使之在径向膨胀进而将钻孔封堵严密。封孔器膨胀系数大,封孔质量可靠,还可以重复利用,是一种理想的封孔装置。但是由于其昂贵的成本和价格,目前并没有得到普及应用。

2 前景及可行性分析

预应力混凝土管桩是工厂化、规模化、标准化设计制造,是应对工程项目地基施工中地基沉降、抗震性能差、土石方开挖量大、施工周期长等的现代化解决方案。有了预应力混凝土管桩的加持,不但保证了基础状态的稳固性,还减少了土石方的开挖量,继而减少了杂土的运输成本和存放成本,有效地支撑了地基施工的进度、效率及成本控制要求,是建筑材料、建筑技术的模式创新。需要注意的是,管桩施工要保证桩孔的绝对清洁,以支撑后续桩端孔的灌芯质量。为了解决这一工艺瑕疵,有的施工单位安排专人专岗负责桩孔的清洁管理,既提高了劳动强度和人力资源成本,也不利于施工安全。为此,本文设计制作了桩头保护装置用于桩孔的封堵和清洁。这种装置可通过模具工厂化加工,材料成本、工艺成本、加工成本都很低,尤其是在管桩施工现场也操作简单,安装方便,且维护保养成本低,可循环利用,有效支撑了预应力混凝土管桩地基施工和土石方开挖的工程效率和质量,具有工艺可推广复制性。

混凝土结构物裂缝的产生除了跟配方、原材料质量等上游工艺有直接关系,还和浇筑施工过程有密不可分的关系。比如,有的混凝土工程不仅需要几天几星期,更需要数月和数年逐层浇筑。庞大的混凝土施工量对工程管理尤其是防范规避裂缝产生带来了不可回避的挑战。首先,跨周期的混凝土施工必然产生不同的拌和料温度、工程车运输温度、工程现场环境温度。众所周知,温度是影响混凝土施工进度及质量的重要变量,继而也是裂缝产生的核心要素。尤其在混凝土浇筑、振捣等过程中,不同的环境温度会形成混凝土不同的流通速度和沉降速度,继而形成骨料与砂浆分布的不均匀。结构的不均匀使固化速度及时间不同步,就会构成裂缝隐患。此外,环境温度的变化还会使混凝土表面温度与内部温度出现较大差异性。比如,秋冬季混凝土施工,表面温度就会明显低于混凝土中心温度,外表凝固速度就会快于中心处,一快一慢就又构成混凝土固化不同步,继而为裂缝产生创造了客观条件。另外,大工程量的混凝土浇筑还会产生逐层、逐块浇筑的接缝、接头,这些接缝和接头也是诱发裂缝产生的结构性原因。简言之,混凝土裂缝的产生跟温度控制有密切的相关性,跟工程量的大小也有关联度。内外一致的混凝土温度管理可以使混凝土内外固化同步,继而内外应力均衡。而最大限度减少接缝、接头也可以消除裂缝产生的客观环境。

随着国民经济高质量发展对水、电、路、网、港等重要基础设施的迫切需要,大规模的混凝土结构施工成为不可回避的主题。建筑物体积大必然带来混凝土施工工程量大。大工程量的混凝土浇注因为工程现场作业面展开有限,继而不能一次性投入过多的人力、物力等资源,必须通过跨月、跨年的长周期混凝土施工才能将蓝图变成现实。这种跨周期的混凝土施工势必首先解决温度对裂缝产生的风险问题。为此,在一些诸如水电站大坝的项目立项前,已经通过实验室建模和仿真技术等模拟了大工程量混凝土施工的温度控制难题,为混凝土内外温度的平衡提供了物质材料基础和工艺技术资源,继而赋能大工程量混凝土施工可以在全天候环境下逐层、分段、分区施工。比如,数字信息化技术加持的传感器可以在混凝土中心回传温度信息、固化速度信息、应力信息等,继而使工程师可以基于混凝土全要素大数据的收集、整理及分析,通过混凝土施工环境温度的调控和混凝土表面温度的增减形成混凝土内外温度的统筹,继而形成混凝土内外固化同步,使裂缝产生的风险从源头上得到解决。

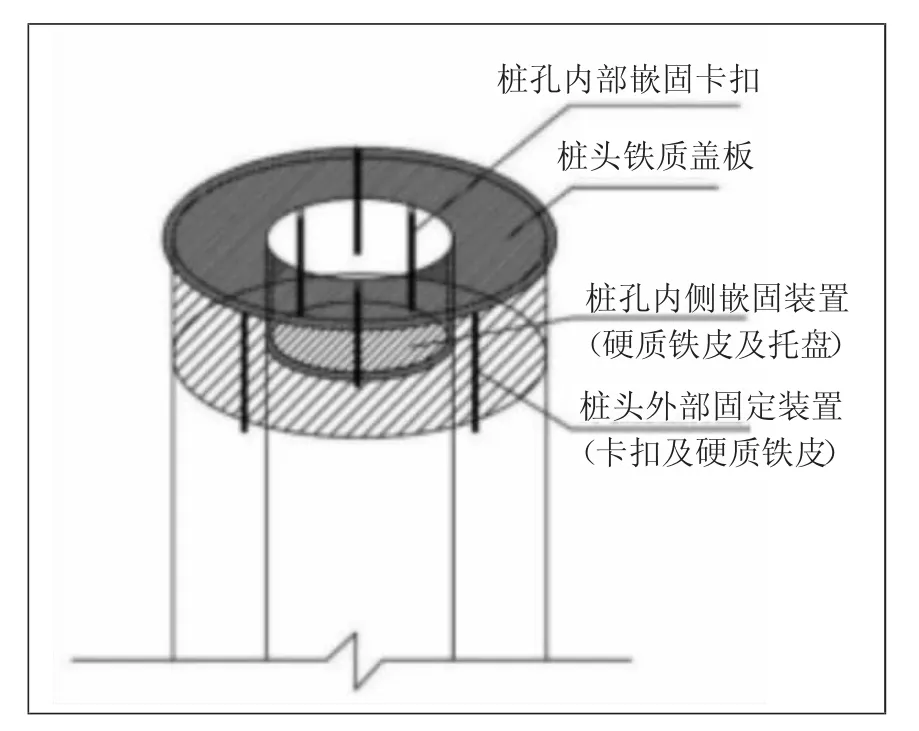

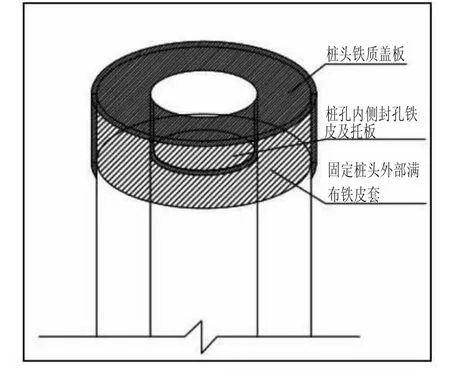

3 桩头保护装置构造

根据管桩内径和外径尺寸制作桩头保护装置,此装置由锁紧卡扣、桩头外部固定装置、桩孔内部嵌固装置和连接端板组成。本文以PHC-500AB-125 型预应力混凝土管桩为例,展示此桩头保护装置细部构造。桩头保护装置整体及剖面如图1、图2 所示。

图1 桩头保护装置示意图

图2 桩头保护装置剖面图

3.1 锁紧卡扣

锁紧卡扣分两种,一种是桩头外部固定卡扣,另一种是桩孔内部嵌固卡扣。外部固定卡扣和内部嵌固卡扣均按照120°间隔布置,卡扣长度与包裹的硬质铁皮宽度一致,每种卡扣各三个,内外呈60°角错开,卡扣为整个装置的骨架,主要起固定桩头的作用,如图3 所示。

图3 锁紧卡扣示意图

3.2 桩头外部固定装置

桩头外部固定工作主要由一圈硬质铁皮完成,外部固定卡扣主要起固定锁紧作用,亦可减小铁皮在沉桩过程中发生的变形。“”区域为外部固定硬质铁皮,铁皮焊接于桩头外部锁紧卡扣内侧,如图4 所示。

图4 桩头外部固定装置示意图

3.3 桩孔内部嵌固装置

为了进一步提高桩头的稳固性,特设计了桩孔内部嵌固装置,以配合桩头外部固定装置形成促进桩头牢固稳定的系统合力。另外,该装置还能截留由桩头滑落的泥土等杂物,并收集后移出桩孔内,保证桩孔清洁。

3.4 连接端板

连接端板是预应力混凝土管桩桩头的预制结构件,它的外径大于管桩外径,端板内径小于桩孔内径,一大一小是为了接桩时上下两桩头以焊接提高两桩的牢固性,并为安全稳定可靠送桩提供工艺加持。总之,连接端板详细作用如下:①将桩头外部固定装置和桩孔内部嵌固装置以连接端板为载体形成一个系统集成,既降低生产加工成本,又提高接桩、送桩效率和质量;②为桩头端板的清洁提供结构加持;③成为整个桩头保护装置不可或缺的组成部分,提高接桩送桩效率和质量。

4 桩头保护装置实用性分析

4.1 适用范围

桩头保护装置顾名思义就是为了保护预应力混凝土管桩的桩头,以提高接桩、送桩及沉桩效率和质量,继而保证基础施工质量。

4.2 使用方法

当最后一节管桩沉桩结束后,及时将桩头保护装置置于桩头端口处,同时将桩孔内部嵌固装置与桩孔内部固定完成,为后续送桩提供平台,然后再用专业送桩设备送桩至设计标高。送桩彻底完成后,用小型挖掘机等将泥土覆盖好桩洞,以防大规模土方开挖过程中损坏桩头。待土石方开挖完毕后,将桩头保护装置取下,清洁后以备循环利用。

4.3 优缺点分析

4.3.1 优点

①避免送桩工况下送桩设备终端与桩头发生碰触,导致桩头受损,继而提高送桩效率;②同时也为送桩工况完成后的工艺操作降低操作成本和时间成本,使桩洞得到更好的保护;③桩头保护装置附属的桩孔内部托板还具有承接从桩孔滑落的杂土功效,以保持桩孔清洁,助力提高灌芯质量;④还可以防止土石方开挖工况下挖掘机与桩头发生碰触,在保护桩头的基础上提高土石开挖效率。

4.3.2 缺点

为提高桩头保护装置的保护功效,特提高了装置与管桩的紧配合性。因此,要求桩体内壁要有一定的光洁度,以保证装置与桩体的紧密接触,以形成对桩体的保护。由此可见,即使有桩头保护装置提供保护,也需要工厂化制作的预应力混凝土管桩有严格的参数指标,以为管桩施工效率和质量提供系统支持,继而提高了管桩的生产工艺成本。

4.4 经济性分析

4.4.1 材料使用方面

桩头保护装置虽然在制作时有较高的桩头匹配度要求,增加了加工制作难度,但该装置不但可以循环利用,其维护保养成本也较低,只需对铁质装置进行针对性的防锈蚀处理。

4.4.2 施工工艺方面

桩头保护装置对管桩高质量施工提供了事半功倍的赋能。既能有效防止桩孔被渣土堵塞,又节约了人力资源投入;既起到了桩头保护功效,又缓解了桩芯灌芯施工和土石方开挖的焦虑,继而为基础施工提供了工艺创新。

5 结语

桩头保护装置在工程化应用中取得了良好的经济效益和社会效益,值得在预应力混凝土管桩施工中复制推广。有了结构简单、操作方便又可循环利用的桩头保护装置提供加持,可以在提高送桩、沉桩效率和质量的同时,降低管桩施工成本及整个基础施工的成本,继而为整个工程项目的施工进度、质量及成本控制夯实基础,开一个好头。