不同钢筋位置下锈蚀钢筋混凝土梁粘结性能分析

何化南,陈西娴,杨嫚嫚

(1.大连理工大学 建设工程学部,辽宁 大连 116024;2.大连理工大学 海岸和近海工程国家重点实验室,辽宁 大连 116024)

由于自然环境中的氯盐侵蚀、冻融、碳化等因素作用,钢筋混凝土结构出现诸多病害,钢筋锈蚀是其耐久性面临的严峻挑战之一[1-5]。混凝土中的钢筋锈蚀会造成钢筋与混凝土间粘结性能下降,而钢筋与混凝土的粘结是这种材料能够共同工作、承受荷载的基础[6]。因此,研究锈蚀钢筋与混凝土粘结滑移性能劣化规律,对正确评估锈蚀钢筋混凝土结构安全性、耐久性及侵蚀环境中钢筋混凝土结构设计具有重要意义。

国内外学者以往对锈蚀后钢筋与混凝土之间粘结性能的研究以试验为主,主要采用中心拔出试验、梁式试验、压出试验、梁端式试验等方法,对钢筋锈蚀率、混凝土强度、保护层厚度、钢筋直径、箍筋配筋率等影响因素开展讨论[7-12]。范颖芳等[13]用现场拆除的氯化物腐蚀后的钢筋混凝土构件进行拉拔试验,给出了考虑锈蚀率、钢筋直径、混凝土保护层厚度、配箍率、混凝土抗拉强度等因素的锈蚀后极限粘结强度劣化模型;Castle 等[14]进一步提出了考虑箍筋约束及腐蚀环境影响的锈后混凝土粘结强度退化模型。目前大多数研究主要基于试件形式简单的拉拔试验,测试钢筋通常放置在拉拔试件中心或者混凝土梁式试件底边中部。而在实际结构中,钢筋在混凝土中并不仅仅分布在梁底中部,还有一部分钢筋布置在梁底角部,且此处的钢筋锈蚀情况往往更为严重。因此,角部锈蚀钢筋所引起的粘结性能退化更应该引起重视。

除了试验研究,数值分析方法也是讨论混凝土与钢筋之间粘结性能的重要手段,如Lundgren 等[15]通过在钢筋与混凝土之间插入界面单元来实现对混凝土劈裂破坏和粘结应力损失的预测;Zhao等[16]通过在钢筋与混凝土单元之间切向设置弹簧联结单元来实现混凝土与钢筋的变形协调作用;祝双等[17]采用分离式建模研究拉拔试件中钢筋混凝土粘结应力的影响因素。有限元模型的建立往往依赖于准确的粘结滑移关系。然而,曹芙波等[18]建立的有限元模型假设中测试钢筋通常位于混凝土梁底边中部,很少考虑梁底边角部钢筋与梁底边中部钢筋粘结性能的差异。这种假设忽视了钢筋位置对混凝土梁粘结滑移关系的影响,所以有限元模型不够准确贴合实际结构工况,需要进一步研究。同时数值分析结果也能与试验结果相对照,增加锈蚀钢筋与混凝土粘结性能研究的准确性和可靠性。

本文采用梁式粘结实验对不同位置下锈蚀钢筋与混凝土梁粘结性能进行分析。通过对12 根钢筋位置不同(测试纵筋分别位于梁底边中部和梁底边角部)的梁式试件进行6 种不同锈蚀程度的加速锈蚀试验,研究锈蚀钢筋位置的不同对钢筋与混凝土间粘结作用的影响。基于试验结果和理论分析,建立考虑钢筋位置、纵筋间距、混凝土立方体抗压强度、底面保护层厚度的平均粘结应力滑移本构关系。通过有限元模型与试验结果相对照,分析钢筋位置、钢筋直径与保护层厚度对粘结性能的影响,提出考虑不同钢筋位置下钢筋混凝土梁随锈蚀率变化的极限粘结强度劣化模型。

1 锈蚀钢筋—混凝土粘结性能试验研究

1.1 试件设计

本研究采用RILEM-FIP-CEB 建议的梁式粘结试件,如图1所示。每个梁式试件的混凝土分为2部分块体,每部分块体截面尺寸为150 mm×240 mm,长度为600 mm。梁块体上部由特制的钢铰连接,下部由通长测试纵筋连接。测试纵筋中部10 d(200 mm)的长度为粘结区,而剩下400 mm 长度无粘结区使用PVC 套管与混凝土隔离。本文研究包括12 个梁式试件,按照测试钢筋放置位置位于梁底边中部和梁底边角部分为CM 组和CS 组,每一组包括6 种锈蚀程度(目标锈蚀率分别为0%、1%、2%、4%、8%、10%),试件具体编号见表1。

表1 梁式粘结试件明细Table 1 Details of test specimens

图1 梁式粘结试件示意Fig.1 Diagram of test beam specimen

1.2 材料性能

试验混凝土使用大连龙亿建筑材料有限公司生产的C30 商品混凝土,其配合比为水泥∶砂子∶石子∶水=1∶2.42∶3.37∶0.62。表2 为试件进行加载试验时的混凝土力学性能参数。

表2 混凝土力学指标Table 2 Mechanical properties of concrete MPa

试验测试纵筋选用HRB400 月牙纹钢筋,实际屈服强度为470 MPa,直径为20 mm;箍筋和架立钢筋选用HRB400月牙纹钢筋、实际屈服强度为465 MPa,直径为10 mm。

1.3 加速锈蚀

电化学加速锈蚀方法被国内外学者广泛应用于锈后混凝土耐久性研究中。Elmaaddawy 等[19]进行了电流密度在0.1~0.5 mA/cm2的电化学锈蚀试验研究,发现实测锈蚀率与理论锈蚀率误差平均值约4%。这说明电流密度在此区间内可以用电化学腐蚀方法有效模拟钢筋在自然状态下的锈蚀情况。本文试验加速锈蚀电流密度采用0.25 mA/cm2,加速锈蚀试验装置及通电电路如图2所示。

图2 外加电流锈蚀装置示意Fig.2 Accelerated corrosion experimental setup

各试件的通电加速锈蚀时间及试验前后的质量如表3所示,钢筋锈蚀率由其质量损失率来确定:

表3 加速锈蚀试验时间及钢筋锈蚀率Table 3 Accelerated corrosion experimental time and corrosion rate of steel bars

式中:η为锈蚀率;m0为锈蚀前的钢筋质量;m为锈蚀后的钢筋质量,由试验加载结束后对混凝土破形取出钢筋测得。

1.4 试验过程

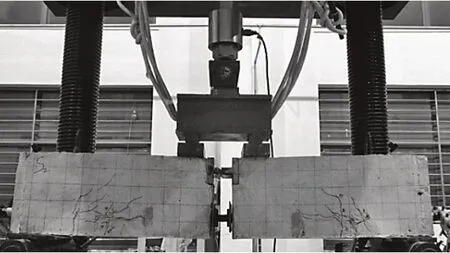

试验使用500 t 电液伺服压力机对梁式粘结试件进行4点弯曲加载,试验装置如图3所示。

图3 试验加载装置Fig.3 Loading test setup

取梁式试件左端为研究对象,受力分析如图4所示。

图4 梁式试件受力分析示意Fig.4 Diagram of forces acting on left beam

由力矩平衡条件得极限粘结荷载为:

式中:P为压力机施加竖向荷载;G为试验加载装置荷载,20.10 kg;G'为连接半梁的钢铰荷载,2.21 kg;q为混凝土梁自重荷载,约为0.9 kN/m;Ps为极限粘结荷载;a为钢铰中心线到梁顶面的距离,40 mm;c为保护层厚度,30 mm;d为纵筋直径,20 mm。

平均极限粘结应力为:

式中:τu为平均极限粘结应力,MPa;la为钢筋锚固长度,mm;Cs为锈后钢筋横截面周长,mm。

2 锈蚀钢筋—混凝土粘结性能试验

2.1 锈蚀钢筋位置对梁侧面锈胀裂缝发展影响

CS 组试件与CM 组试件加速锈蚀过程中,观察到部分锈蚀率较高的试验梁侧面出现裂缝,裂缝出现的位置均位于测试纵筋与混凝土块体的粘结段。这是由于钢筋锈蚀产物体积膨胀,使得钢筋与混凝土界面产生锈胀力,造成混凝土内部产生锈胀裂缝。随着锈蚀过程的进行,混凝土内部径向裂缝不断扩展贯穿保护层,在试验梁表面观察到锈胀裂缝出现。锈蚀率较低的试件中,发生锈蚀反应的钢筋面积较小所以引起的锈胀压力较低,混凝土内部裂缝未贯穿保护层,在梁体表面未观察到裂缝出现。但随着锈蚀反应的进行,纵筋锈蚀率不断增加,混凝土梁表面锈胀裂缝宽度也随之增大。各试件梁侧面锈胀裂缝宽度见表3所示。

同时观察到钢筋位于角部的混凝土梁侧面锈胀裂缝出现较早且更为明显。如图5所示,图5(a)、图5(b)分别为锈蚀率为6.22%、7.34%的CS组试件侧面锈胀裂缝形态,图5(c)、图5(d)分别为锈蚀率为8.30%、15.80%的CM组试件侧面锈胀裂缝形态。相较于测试钢筋位于中部的CM组试件,相同条件下,CS组混凝土梁试件侧面出现裂缝较早且锈胀裂缝的宽度要更大一些。因为钢筋位于混凝土梁底边角部时,相比于中间的钢筋来说,有害介质更容易从侧面进入到混凝土侵蚀角部钢筋。而周围混凝土对钢筋的约束作用较低,因此锈胀裂缝很快贯穿保护层,在试件侧面更早观察到锈胀裂缝的出现并且其发展更加迅速。

图5 梁侧面锈胀裂缝形态Fig.5 Cracks due to corrosion on the side of the beam

2.2 荷载-滑移曲线

试件的破坏形态主要分为钢筋屈服破坏和粘结锚固破坏2 类。图6 所示为2 种破坏典型试件的荷载-滑移曲线,其中,CM-4 为钢筋屈服破坏试件,CS-6 为粘结锚固破坏试件。加载端和自由端相对滑移值通过固定在梁端部的线性可变位移传感器(linear variable displacement transducer,LVDT)测量得到,取左右2个半梁滑移值平均值。

图6 2种破坏形式试件的荷载-滑移曲线Fig.6 Load-slip curve of two failure modes

钢筋屈服破坏的试件,加载初期自由端与加载端相对滑移值均较小,自由端在荷载达到极限荷载80%左右时出现较大滑移。随着荷载不断增加,接近极限荷载时钢筋屈服、加载端滑移值不断增长。增长至一定数值,荷载开始下降,构件失去承载能力。整个加载过程中,自由端滑移值均小于加载端滑移值,粘结力由加载端向自由端传递。

粘结锚固破坏的试件,较低的荷载下自由端与加载端就出现滑移,加载端滑移值增长速度略快于自由端。随着荷载增加,相对滑移不断扩大,粘结强度达到极限值,纵筋便被拔出,试验发生粘结锚固破坏,但此时钢筋应力尚未达到屈服强度值。

2.3 锈蚀钢筋位置对混凝土梁粘结性能影响

锈蚀钢筋在混凝土梁中位置差异对平均极限粘结应力的影响见图7所示,CM组试件的平均极限粘结应力普遍高于CS 组试件。锈蚀率为0%的CM-0试件的平均极限粘结应力比CS-0 试件高出17%左右;锈蚀率约为1.50%左右的CM-1试件的平均极限粘结应力比CS-1 试件高出20%左右;锈蚀率约为6.50%左右的CM-4 试件的平均极限粘结应力比CS-4 试件高出26%左右。由此可见梁底角部钢筋的粘结性能明显低于梁底中部钢筋,而且平均极限粘结应力水平相差较大,充分说明钢筋位置是研究锈蚀钢筋混凝土梁粘结性能不可忽视的影响因素。锈蚀钢筋位置不同导致粘结性能产生差异,这是混凝土梁侧面保护层厚度和钢筋间距对粘结性能的影响。钢筋位于混凝土梁底边中部时,侧面保护层厚度较大,钢筋位于混凝土梁底边角部时,侧面保护层厚度较小。在钢筋间距相差不大时,钢筋侧面保护层越大,钢筋距离混凝土梁的侧面外表面越远,锈蚀钢筋混凝土梁平均极限粘结应力越大,粘结性能越好。

图7 钢筋位置的不同对平均极限粘结应力影响Fig.7 Influence of position of steel bars on ultimate aver‐age bond stress

试验表明,钢筋位置是影响粘结性能的重要影响因素之一。而以往学者的研究并没有考虑钢筋位置的影响,得到的大多数都是测试钢筋位于梁底边中部的粘结滑移本构关系,由于底边中部钢筋的侧面保护层厚度及钢筋间距较大,得到的粘结应力结果也较角部钢筋偏大,忽视了底边角部钢筋锈蚀后粘结性能的下降,不利于混凝土结构耐久性的准确评估,因此建立考虑钢筋位置的平均粘结应力滑移本构关系十分必要。

2.4 锈蚀率对粘结性能的影响

定义锈蚀率对混凝土梁平均极限粘结力的影响因子βu为:

式中:τcu为锈蚀试件平均极限粘结应力值;τ0u为未锈蚀试件平均极限粘结应力值。

将试验所得2 组试件平均极限粘结应力变化曲线绘于图8 中。本次试验结果与已有研究[20-22]均表明,锈蚀率水平较低时,钢筋的轻微锈蚀会增大混凝土与钢筋间的粘结强度,但超过临界锈蚀率后粘结强度又出现退化。这主要是因为锈蚀初期钢筋锈蚀产物膨胀产生径向压力,钢筋外围混凝土对钢筋的握裹作用增强,同时锈蚀引起钢筋表面粗糙,使得钢筋与混凝土之间的机械咬合力增加。但是当锈蚀产物引起的锈胀力造成钢筋外围的保护层胀裂后,混凝土对钢筋的握裹作用就会减弱。同时锈蚀还会影响钢筋外表面形状,造成钢筋变形肋的高度和宽度减小。并且生成的锈蚀产物也会导致钢筋与混凝土的粘结界面疏松,从而粘结性能发生劣化。

图8 平均极限粘结应力随锈蚀率的变化Fig.8 Influence of corrosion rate on ultimate average bond stress

2.5 平均粘结应力-滑移关系

各组试件的滑移值取混凝土试块自由端和加载端滑移值的平均值,各组试件平均粘结应力-滑移关系曲线如图9所示。

图9 不同锈蚀率下试件平均粘结-滑移曲线Fig.9 Bond-slip curves of corroded reinforced concrete

图9 中给出了CM 组和CS 组试件的平均粘结应力-平均相对滑移关系曲线。CM 组试件破坏时极限荷载较大,加载端混凝土受到较大荷载作用后开裂。且钢筋屈服后构件失去承载能力,加载端钢筋与混凝土间发生较大滑移,采集到的下降段曲线滑移值过大,超出研究范围,采集到的数据失去真实性。因此图9 中只列出相对滑移值小于1.5 mm 的加载过程,未列出CM 组试件下降过程。CM-10 试件由于实际锈蚀率达到15.80%,钢筋锈蚀破坏严重,与其他试件相比平均极限粘结应力水平较低。但是其粘结应力-滑移曲线走向与其它试件类似,仍具有研究价值。

对锈后钢筋混凝土粘结骨移本构关系已有文献[23-25]进行研究,但是考虑钢筋位置的粘结本构模型还有待建立完善。根据本次试验结果和参考Kiv‐ell[26]的模型,采用通用全局优化方法对12个梁式试件的试验结果进行回归分析。建立考虑钢筋位置c0、锈蚀率η、混凝土立方体抗压强度fcu、底面保护层厚度c的锈后钢筋混凝土平均粘结应力滑移本构关系:

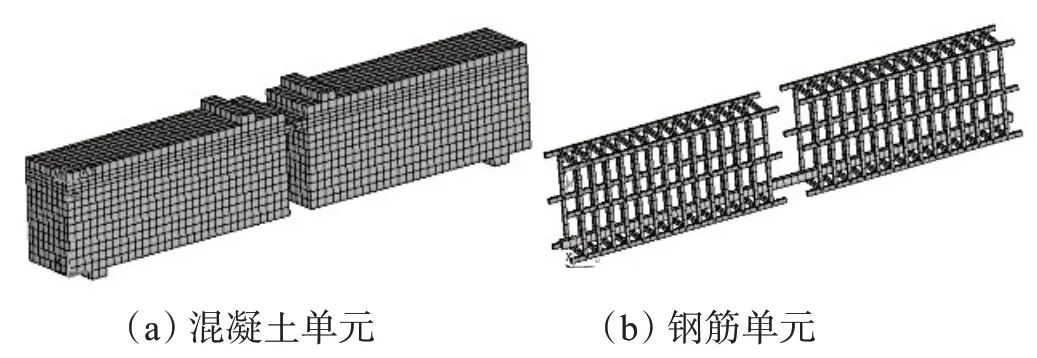

3 钢筋混凝土梁式试件数值分析模型

对钢筋混凝土梁式试件建立有限元模型进行分析。以试验得到的平均粘结应力滑移本构关系为基础,在钢筋单元与混凝土单元之间插入弹簧单元来模拟二者之间的粘结作用。将数值分析结果与试验结果对比,有限元结果与试验结果吻合较好,这验证了此有限元模型可以有效模拟锈蚀钢筋与混凝土之间的粘结滑移性能的劣化情况。之后,基于数值模拟结果,分别研究不同钢筋位置、钢筋直径、保护层厚度对平均极限粘结应力的影响。从而本文提出考虑不同钢筋位置下钢筋混凝土梁随锈蚀率变化的极限粘结强度劣化模型。

3.1 单元选择及本构模型

钢筋锈蚀对混凝土本身力学特性并无改变,但锈蚀过程中钢筋的锈蚀产物体积约为参与反应钢筋体积的2~6 倍[27],其体积膨胀对周围混凝土产生内压。此外,部分锈蚀产物还会填充到混凝土的空隙中,引起锈蚀后混凝土的性能变化。文献[28-29]对锈后混凝土的本构关系进行了试验研究,但目前仍未建立适用于有限元分析的锈蚀后混凝土的应力应变模型。选用solid65 单元模拟混凝土,采用An‐sys 内置的William-Warnke 5 参数破坏准则考虑混凝土开裂和压碎。为了使计算简化,仍假定混凝土各向同性,锈蚀前后混凝土弹性模量不变,混凝土的应力应变本构关系采用Hognestad模型为:

式中:ε0=0.002;εcu=0.003 3。

选用link8单元模拟纵筋和箍筋,本构关系采用双线性等向强化模型,钢筋锈蚀程度以杆单元横截面积的变化表示。钢筋名义屈服强度近似按线性退化,其换算关系为[30]:

式中:fy0为锈蚀前钢筋屈服强度,MPa;fyc锈蚀后钢筋屈服强度,MPa;η为锈蚀率。

为模拟钢筋与混凝土之间的粘结滑移,采用分离式模型,在钢筋与混凝土的重合节点上插入非线性弹簧单元Combin39。沿锚固方向和垂直于锚固方向的弹簧单元刚度系数可由试验得到的粘结应力滑移本构关系取值为:

式中:S为滑移量,mm;E为混凝土弹性模量;bn为梁在钢筋高度处的净宽;b为梁宽;l为联接单元沿钢筋纵向的间距;A为钢筋单元截面面积。

弹簧单元力与节点位移差之间的本构关系为:

式中:Δdh、Δdv分别为切向和法向i、j点的位移差。

3.2 梁式试验数值分析

为了研究锈蚀钢筋与混凝土之间粘结性能退化过程,本文以上述试验的钢筋混凝土梁式试件为分析对象,建立不同锈蚀率、不同钢筋位置的有限元分析模型。有限元分析模型的形状大小尺寸及材料性能参数取值由上述试验得到。为防止应力集中,在混凝土加载点及支座处建立弹性垫块。混凝土梁有限元模型如图10所示。

图10 钢筋混凝土梁有限元分析模型Fig.10 Finite element analysis model of reinforced cun‐cretr bean

对有限元模型进行加载,不同荷载作用下混凝土应力分布如图11 所示。荷载通过垫块传递至梁式试件,荷载增大过程中,混凝土单元应力也随之增加。在垂直压应力作用下,钢铰处及混凝土加载点处应力较大,斜向传递至底部支座处。

图11 混凝土应力分布Fig.11 Stress distribution map of concrete

为了验证有限元对锈蚀钢筋混凝土梁粘结滑移性能分析的可靠性,选择粘结滑移试验曲线较为完整的CS-2、CS-8与有限元计算结果对比分析。其粘结滑移曲线对比情况如图12所示。结果表明:有限元计算结果与试验实测粘结滑移曲线吻合较好,能较好反映钢筋与混凝土之间的粘结滑移关系,可以有效模拟锈蚀钢筋混凝土梁式试验结果。

图12 粘结滑移曲线对比Fig.12 Contrast of bond slip curve

有限元计算得到的平均粘结应力结果与前文试验结果对比如表4所示。整体来看试验值与有限元计算的平均极限粘结应力吻合效果较好(平均误差8.45%),证明了所建立的有限元模型的合理性与可靠性。

3.3 参数分析

鉴于上述有限元模型结果的有效性,开展以此模型为基础的各种参数对锈蚀钢筋与混凝土粘结性能影响的有限元参数分析。

3.3.1 不同钢筋位置的有限元分析模型

建立不同锈蚀率下测试纵筋分别位于梁底边中部和底边角部的有限元模型,锈蚀率分别为0%、2%、5%、10%。将试件编号命名为FMA-30-20 或FSA-30-20,其中FM 表示测试纵筋位于梁底边中部,FS 表示测试纵筋位于梁底边角部;字母A 表示测试纵筋锈蚀率。如FM0-30-20表示测试纵筋位于底边中部、锈蚀率为0%、保护层厚度为30 mm、测试纵筋直径20 mm 的有限元模型。图13 绘制钢筋位置对锈蚀钢筋与混凝土粘结性能的影响。

图13 钢筋位置对平均极限粘结应力影响的数值分析结果Fig.13 Nmerical analysis results of the effect of steel bars position on bond strength

试验发现,钢筋位置不同时锈蚀钢筋与混凝土粘结性能存在差异。锈蚀率从0%~10%,测试纵筋位于混凝土梁底边中部的试件平均极限粘结应力均大于位于角部的试件。钢筋位于梁底角部的试件与位于梁底中部的试件相比,钢筋位置不同,导致混凝土梁侧面保护层厚度不同。钢筋与混凝土之间的粘结作用受梁侧面保护层厚度影响,混凝土梁侧面保护层越大,混凝土对钢筋的握裹作用产生的摩阻力就更大,钢筋与混凝土之间的粘结作用也越大。

无论测试纵筋位于梁底中部还是梁底角部,平均极限粘结应力随锈蚀率的变化趋势相似。锈蚀率水平较低时,钢筋与混凝土之间的粘结作用有所提高,如锈蚀率2%和锈蚀率5%试件的粘结强度高于未锈蚀试件。但是锈蚀率增大超过临界值时,混凝土对钢筋的约束作用减弱,混凝土与钢筋的机械咬合作用也会降低,二者之间的粘结作用也会减小。

3.3.2 不同钢筋直径的有限元分析模型

选取平均极限粘结应力与试验值相差较小的CM-4 试件为参照,建立相同锈蚀率下不同钢筋直径的有限元模型,模拟纵筋直径分别等于16、18、20、22 mm 的情况。其中,模型编号FM4-30-16 表示保护层厚度为30 mm,测试纵筋位置位于底边中部,直径为16 mm 的试件。对比钢筋直径对平均极限粘结应力影响结果如图14所示。

图14 钢筋直径对平均极限粘结应力影响的数值分析结果Fig.14 Nmerical analysis results of the effect of steel bars diameter on bond strength

由图14可知,对于保护层厚度为30 mm的试件,钢筋位于混凝土梁底边中间时,混凝土与直径为16、18、20、22 mm 钢筋的粘结强度分别为10.83、10.10、9.71、8.04 MPa;对于钢筋位于混凝土梁底边角部的试件,混凝土与直径为16、18、20、22 mm 钢筋的粘结强度分别为8.92、8.25、7.57、6.96 MPa。在锈蚀率、保护层厚度、钢筋位置等条件均相同的情况下,随着钢筋直径的增大,混凝土与钢筋之间的粘结强度减小。

3.3.3 不同保护层厚度的有限元分析模型

仍以CM-4 试件为参照,保持梁高不变,移动受拉纵筋位置以此改变混凝土保护层厚度,分析保护层厚度变化对混凝土梁产生的影响如图15所示。

随着保护层厚度的增大,无论钢筋位于混凝土底边中部还是角度,粘结强度均表现出提高。这主要是因为保护层增大,对纵筋的约束作用也会增加,增大了钢筋与混凝土之间的挤压力和摩擦力。但是也应注意保护层厚度的增加,受拉纵筋位置上移,会导致受拉纵筋与受压区混凝土构成的内力臂减小,造成极限承载力下降。而且保护层厚度增加对于粘结作用的提高是十分有限的,所以在实际工程中不能为了提高粘结强度一味增加混凝土保护层厚度,需要根据实际情况来进一步确定最优值。

3.3.4 粘结劣化模型

钢筋与混凝土的极限粘结强度在实际混凝土结构设计中是一个重要指标,它对确定钢筋锚固和搭接长度等具有重要作用。如果忽略钢筋位置的影响,预测模型结果缺乏准确性与可靠性。

结合以往学者的研究成果和上述有限元模型极限粘结强度计算值进行分析。考虑钢筋位置对锈蚀钢筋与混凝土粘结作用的影响,拟合得到考虑多因素影响的锈蚀钢筋与混凝土的极限粘结强度为:

式中:c0为钢筋到梁侧面保护层厚度与纵筋间距1/2中的较小值,mm;c为混凝土梁底面保护层厚度,mm;la为钢筋锚固长度,mm;d为纵筋直径,mm;ρsv为箍筋体积配筋率;ω=100η,η为钢筋锈蚀率;ft为混凝土抗拉强度值,MPa;fcu为混凝土立方体抗压强度值,MPa。

混凝土抗拉强度由立方体抗压强度fcu计算为[31]:

拟合公式得到的极限粘结强度与有限元计算值对比结果见表5。拟合公式相关系数R=0.92。此公式可为正确评价锈蚀钢筋混凝土结构安全性、耐久性及侵蚀环境中钢筋混凝土结构设计提供参考。

表5 极限粘结强度公式计算值与有限元模拟值对比Table.5 Comparison of ultimate bond strength between theoretical and finite element

4 结论

1)钢筋位置是研究锈蚀钢筋混凝土梁平均极限粘结应力不可忽视的影响因素。钢筋位置不同导致锈蚀钢筋与混凝土粘结性能产生差异,这种差异是混凝土梁侧面保护层厚度和纵筋间距对粘结性能的影响。在钢筋间距相差不大时,钢筋侧面保护层越大,钢筋距离混凝土梁的侧面外表面越远,锈蚀钢筋混凝土梁平均极限粘结应力越大,粘结性能越好。

2)本文基于试验结果建立考虑钢筋位置、纵筋间距、混凝土立方体抗压强度、底面保护层厚度的平均粘结应力滑移本构关系,这为锈蚀构件的耐久性监测、寿命预测、加固方案确定等提供理论依据。

3)本文建立考虑不同钢筋位置、钢筋直径、保护层厚度的有限元分析模型。并基于有限元计算结果拟合得到考虑多因素影响的锈蚀钢筋与混凝土的极限粘结强度公式,这为正确评价锈蚀构件安全性、耐久性及侵蚀环境中钢筋混凝土结构设计提供参考。