汽车轻量化铝合金材料的搅拌摩擦焊研究现状

侯俊良,周博芳,张红霞,李桃花,满武士,谢昊东

湖北汽车工业学院 材料科学与工程学院,湖北 十堰 442002

0 引言

汽车产业是我国国民经济最重要的支柱产业之一且保持着快速增长模式,然而,在面对能源短缺与环境保护的挑战时,汽车每减重10%其燃油消耗可降低6%~8%,于是必须发展汽车轻量化技术[1]。目前,汽车轻量化主要解决途径有三种:汽车轻量化材料、先进制造工艺、结构优化。汽车轻量化材料主要有铝合金、镁合金、钛合金等。传统焊接方法主要有二氧化碳保护焊、电阻点焊、MIG焊、激光焊和TIG焊等,具有焊接效率高、工艺成熟等优势,但是易出现气孔、裂纹且对工人操作要求高。搅拌摩擦焊(Friction Stir Welding,FSW)作为一种新型绿色的固相连接技术,可以克服上述缺点且不需要保护气体和焊丝,同时可实现机械自动化。

本文主要对铝合金材料在汽车制造中的传统搅拌摩擦焊技术以及辅助搅拌摩擦焊技术的研究现状进行综述。

1 铝合金在汽车轻量化中的应用

随着社会的发展,新能源汽车将逐步取代传统燃油车。中国汽车工程师学会《节能与新能源汽车技术路线图》(见图1),指出要实现汽车轻量化就必须降低车辆平均油耗。铝合金是汽车轻量化的主要材料之一,其欧洲地区用量变化如表1所示,预测在2025年总铝用量达到360万吨,汽车减重10%;2030年单车用铝超过250 kg,汽车减重35%[2]。

表1 欧洲地区用铝预测[2]Table 1 Forecast of aluminium alloy consumption in Europe

图1 节能汽车路线规划[2]Fig.1 The development of energy efficient vehicles

此外,如图2所示,高端汽车的用铝比例越来越高,均超过50%,奥迪A8车身采用全铝骨架和铝合金蒙皮结构,相比传统钢体车身减重了43%,同时也采用铝合金轮辋和铝合金控制器壳等[3]。

图2 部分高端车用铝质量百分比[3-5]Fig.2 Percentage of aluminum used in some high-end vehicles

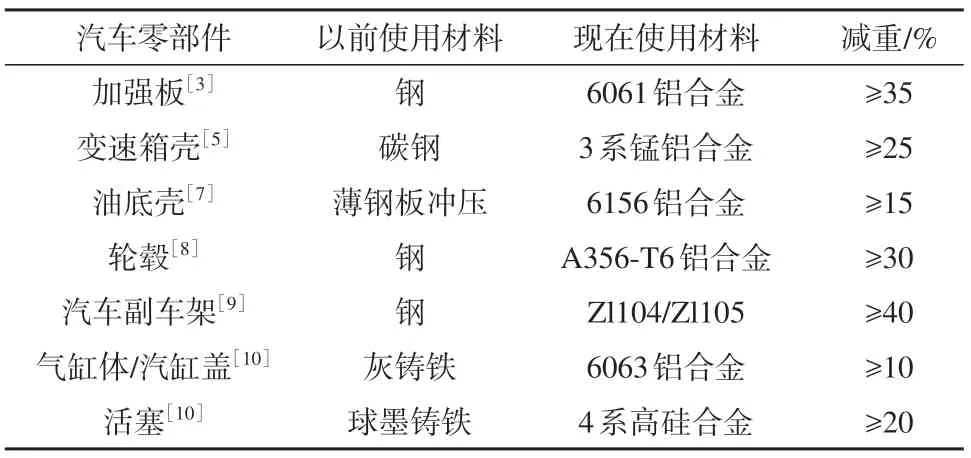

目前,汽车铝合金材料主要分为变形铝合金和铸造铝合金,依次应用于散热系统、发动机等相关零部件。典型铝合金在汽车上的应用如表2所示,变形铝合金几乎成为覆盖外板专用铝合金和车身框架结构[4]。福特公司F-150皮卡车型采用铝合金车架和车厢,重量减轻52%,燃油效率提高30%[5]。丰田汽车已将锻造铝合金AA6061转向节成功代替了球墨铸铁转向节,减重55%[6]。

表2 典型铝合金在汽车零部件上的应用情况Table 2 Application of typical aluminum alloy in automobile parts

2 传统搅拌摩擦焊

在搅拌摩擦焊中,有诸多因素会对焊接质量造成影响,比如搅拌头、焊接参数(焊接速度,搅拌头转速,下压量)和填充材料等。主要从搅拌头形状、n/v比值、下压量和填充材料4个方面进行阐述。

2.1 搅拌头形状

搅拌头由夹持端,轴肩和搅拌针构成,同时也是易耗件。常见轴肩形貌如图3所示,其轴肩主要有三种类型(凹轴肩、平面轴肩、凸轴肩),其中凹轴肩应用最广[11]。张昭等人[12]发现轴肩尺寸减小会导致温度大幅下降。Zhang等人[13]归纳了多种搅拌头尺寸与板材的关系,发现轴肩直径约为搅拌针直径的3倍。毛青青等人[14]研究发现在轴肩增加渐近线形貌有助于焊缝金属温度提高以促进金属流动,当渐近线凹槽数量为4时获得良好的焊核。

图3 常见轴肩形貌[11]Fig.3 Typical shoulder shapes and features

搅拌针常见形貌主要分为圆柱形和圆锥形。张忠科等人[15]发现圆锥形搅拌针产热和下压力较高,温度最高为624 ℃。锥形搅拌针利于金属流动,使焊缝表面平滑且前进侧和返回侧更对称。孙震等人[16]研究发现有无螺纹搅拌针在轴肩和搅拌针底面对金属流动几乎无影响,但在搅拌针侧面区域,螺纹使金属流动性大幅提升,使接头力学性能提升;如图4所示,当逆时针旋转时,应采用右螺纹1锥形搅拌针,符合抽吸-挤压理论[17]。刘杰等人[18]发现在搅拌针侧面加入平面特征(提高扫掠率)使焊核区变大,抗拉强度提高了23.8%。严超英等人[19]发现锥形搅拌针随着端面直径增大,焊缝根部流动性明显增强,增大焊接板材厚度。综上,搅拌头的作用是产热,是决定金属流动性的最重要因素之一,改变搅拌针形状和加入不同形貌,可进一步增强金属流动性。

图4 “抽吸—挤压”理论模型示意[17]Fig.4 Schematic diagram of "suction - squeeze" theoretical model

2.2 n/v比值

铝合金材料在搅拌摩擦焊过程中,热源主要由轴肩与材料摩擦提供。搅拌摩擦焊热输入公式为:

式中Q为热功率;μ为摩擦因数;F为搅拌头压力;n为搅拌头转速(单位:r/min);k为形状因子,与搅拌头尺寸和形状有关系;v为焊接速度(单位:mm/min)。

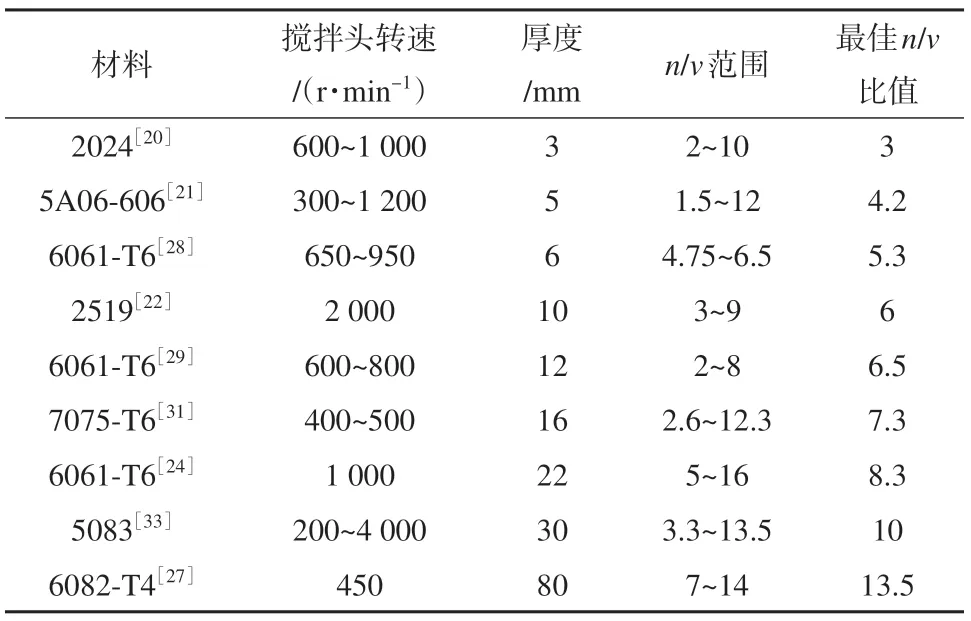

在搅拌摩擦焊稳定焊接阶段,摩擦因数(μ)和焊接压力(F)为定值,此时热输入大小仅和n/v(n、v取值需在合理范围内)有关系。不同板材厚度与n/v比值关系如表3所示,朱海等人[20]研究发现3 mm厚2024铝合金搅拌摩擦焊的n/v比值在3~5之间变化时,n与v的匹配程度基本合适,焊接接头抗拉强度与各自最大值的相对误差在10%以内,当n/v=3时,抗拉强度最高达到母材的90.4%。彭光建等人[21]研究5 mm厚5A06-6061铝合金搅拌摩擦焊时发现在n/v比值存在一定范围波动(80%~115%)且强度基本稳定,当n=4.2时达到最大抗拉强度201.25 MPa,为母材的65.4%。夏罗生[22]研究10 mm厚的2519铝合金搅拌摩擦焊时发现n/v比值为最佳值的85%~115%范围内时,焊缝强度与焊缝最高强度误差在10%以内,当n/v=6.4时,抗拉强度最大为298 MPa。Mao等人[23]研究了20 mm厚7075铝合金搅拌摩擦焊时发现当n/v=8.5时,抗拉强度达到最高,为母材的84.2%。综上,在采用的搅拌头形貌差异不大的情况下,随着板厚的增加,需要更多的焊接热输入,n/v比值一般也随之增大。

表3 不同厚度材料的最佳n/v比值Table 3 Optimum n/v ratio for materials of different thickness

2.3 下压量

下压量不仅影响焊接接头表面形貌,而且影响焊接质量,铝合金板厚与下压量关系如表4所示。邢艳双等人[32]发现当下压量为0.18 mm时,焊缝成型良好且背部不与垫板粘黏。殷铭等人[33]发现随着下压量增大,抗拉强度先增大后减小,当下压量为0.2 mm时,达到最大抗拉强度为305 MPa,为母材的90%。相倩等人[34]发现剪切应力的变化类似抗拉强度,当下压量为0.2 mm时,达到最大剪切应力为2 287 N。冀海贵等人[35]发现随着下压量从0.15 mm减小到0.05 mm,后退侧热力影响区晶粒方向不变化,前进侧热力影响区晶粒向下倾斜的程度先增加后减小,当下压量为0.1 mm时,晶粒在热影响区前进侧后退侧均无倾斜。综上,采用合适下压量能显著提高接头质量,针对不同厚度的焊材,采用的下压量范围不同,中厚板和薄板的下压量一般都小于0.2 mm,超厚板一般大于0.2 mm。

表4 典型铝合金FSW试验的最佳下压量取值Table 4 The optimum plunge depth for typical aluminum alloy

2.4 填充材料

为实现汽车轻量化,异种材料搅拌摩擦焊技术应用越来越广泛,如Al-Mg,Al-钢等。为防止金属间化合物对焊接接头力学性能的影响,需要通过不同金属材料填充来进行控制。牛士玉等人[41]在7075-T6铝合金和镁合金异种材料搅拌摩擦焊中加入0.05 mm厚Zn箔片,发现镁铝焊缝处减小了金属间化合物Al-Mg,转变为Mg-Zn和Al-Mg-Zn,焊接接头拉伸剪切失效载荷提高了45.6%。付邦龙等人[42]在6061铝合金和镁合金异种材料搅拌摩擦焊中加入0.02 mm厚Sn箔片,发现生成了新相Mg2Sn,大幅减少了金属间化合物Mg17Al12,使其接头抗拉强度提高了50%。王彦辉等人[43]在5052铝合金和镁合金异种材料搅拌摩擦焊中加入了0.01 mm厚Cu箔片,发现产生了新的化合物MgCu2、AlCu等,有效抑制了Mg17Al12、Mg2Al3等金属间化合物,抗拉强度提高了60%。

李默阳等人[44]在进行5A06铝合金与冷轧钢搅拌摩擦焊时以Al-9%Si、Al-9%Si-4%Cu和Al-9%Si-4%Cu-Ni焊丝进行填充,发现采用Al-9%Si时减小了Fe2Al金属间化合物夹层,抗拉强度提高了20%。高鹏宇等人[45]在进行6061与不锈钢搅拌摩擦焊对接时加入0.3 mm厚AlSi5%焊丝,发现形成了与焊缝基体结合较好的Fe-Al-Si化合物,抗拉强度相比普通搅拌摩擦焊提高27%。Zheng等人[46]对A6061-T6与不锈钢进行搅拌摩擦焊时,将0.03 mm厚Zn箔片加入焊接对接面,发现接头中形成了新的FeZn10和Fe-Zn、Fe-Al混合层,焊接接头拉伸剪切失效载荷提高了46.2%。综上,铝合金和镁、铜、钢等异种金属的连接会产生金属间化合物层,通过在对接面加入填充材料对金属间化合物进行调控,进而提高接头力学性能。

3 辅助搅拌摩擦焊

目前外加能量可分为电流、激光和电弧等组成的外加热能辅助搅拌摩擦焊和超声波组成的超声辅助搅拌摩擦焊。本节主要从热能辅助和超声辅助两个方面进行阐述。

3.1 热能辅助

电流辅助搅拌摩擦焊(Electrically Assisted Friction Stir welding,EAFSW),是利用电流通过工件时产生的焦耳效应来软化待焊材料,进而改善材料的塑性流动。百亚峰等人[47]为消除焊接缺陷,采用600 A的高强电流,发现焊接温度上升且焊核区晶粒大小减小了25%,消除了孔洞缺陷。此外,Sengupta等人[48]发现当施加150 A电流时,焊接温度提高了200~300 ℃,焊接效率提高了97%。针对异种材料,Liu等人[49]研究6061铝合金和TRIP780钢的EAFSW时,发现产生了Al-Fe互锁现象,焊接轴向力明显减少且可以更快达到最高焊接温度,使焊接接头抗拉强度提高,达到母材的93.7%。

激光辅助搅拌摩擦焊(Laser Assisted Friction Stir Welding,LAFSW),是利用激光对待焊区域进行预热,进而软化材料。许辉等人[50]研究了铝钢激光辅助搅拌摩擦焊的微观组织,发现抗拉强度随着激光功率的增大先增大后减小,当激光功率为500W时,可以消除焊缝内部孔洞缺陷。费鑫江等人[51]研究了铝钢激光辅助搅拌摩擦焊,发现在铁铝界面处生生了含铁较高的金属间化合物,抗拉强度提高到198 MPa。张婧等人[52]针对2219-T6铝合金LAFSW进行焊后力学性能分析。激光功率从400~700 W,接头强度提高了25%,硬度提高了32%,减小了横纵向残余应力。

电弧辅助搅拌摩擦焊(Arc Assisted Friction Stir Welding,AAFSW)是将离子弧或TIG电弧置于搅拌头前方,对待焊材料进行预热和软化。Bang等人[53]研究了6061-T6铝和STS304钢的AAFSW,发现电弧预热形成了局部退火,使焊缝断后延伸率增大,焊接接头强度达到母材的93%,相比常规搅拌摩擦焊提高了15%。Yaduwanshi等人[54]对1100铝合金进行了AAFSW,当采用35 A电弧时,力学性能提高了23%,焊接高温度提高15%,使焊核区晶粒细化。

综上,引入不同热能形式对待焊材料进行软化,在一定程度上消除了传统搅拌摩擦焊的焊接缺陷、提高了焊接效率和接头质量等。但热能辅助搅拌摩擦焊有能量利用率较低和热量范围控制难度大等劣势,需进一步研发新型热源或对热能施加方式进行创新。

3.2 超声辅助

超声波辅助搅拌摩擦焊(Ultrasonic Assisted Friction Stir Welding,UAFSW)是在常规搅拌摩擦焊中加入超声振动能量使材料的屈服应力降低和产生声塑性效应改变金属流动性,其可以施加于搅拌头或待焊材料。

3.2.1 作用于搅拌头

Park等人[55]将超声振动垂直于搅拌头,采用了双轴承耦合传递以及采用矩形超声头设计来保证超声传播效率,发现焊缝表面缺陷消失,提高了焊缝抗拉强度和硬度。Kmuar[56]使用该装置与传统搅拌摩擦焊进行了对比实验。发现UAFSW的焊缝成型良好,在搅拌头插入阶段和焊接稳定阶段的轴向力分别减少了48%和20%,延长了搅拌头寿命,但内部仍存在孔洞缺陷。贺地求等人[57]将搅拌针与超声换能器变幅杆合为一体,使超声轴向施加于搅拌头,发现超声功率为2.25 kW时,焊核区晶粒组织均匀细小,消除了未焊透缺陷。张志强等人[58]采用此装置与传统搅拌摩擦焊进行了对比实验,发现该方法可以作用于焊缝深层,改善了金属流动性,彻底消除了孔洞缺陷,力学性能提高到515 MPa,为母材的93%。超声振动垂直/轴向施加于搅拌头可以有效提高接头力学性能和消除焊接缺陷,但超声能量传递到待焊材料过程中有能量损失,需较大的超声能量,提高了加工成本。

3.2.2 作用于待焊材料

Tarasov等人[59]将超声头水平固定于板面上,通过板面将超声振动传递到焊缝中,发现UAFSW可以减小再结晶晶粒的尺寸,促进铝合金2195软化,使其焊缝表面缺陷消失。刘震磊等人[60]研究了超声距离大小对铝/镁异种铝合金搅拌焊的影响,发现将超声固定在镁侧切距离板材边缘20 mm时,金属间化合物呈连续弯曲状,有效延缓裂纹扩散,接头拉伸强度增加了16.9%,但超声头与搅拌头距离在不断变化,导致焊缝强度和成形不均匀。Strass等人[61]将超声装置垂直作用于焊接材料一侧,通过SEM分析发现超声振动可以击碎减少金属间化合物,由原本双层的Al12Mg17和Al3Mg2变成了单层Al12Mg17,接头强度提高了30%,但金属间化合物层厚度增加。吕学奇等人[62]则直接将超声作用在搅拌头待焊接的路径上,发现金属流动性增强,温度升高,金属间化合物由5 μm减小到1.5 μm。钟益斌等人[63]将其与传统搅拌摩擦焊进行对比实验。发现超声辅助下,焊合区宽度增大,材料流动性增强,消除了接头孔洞缺陷。超声振动直接作用于待焊材料避免搅拌头对超声能量的损耗,同时传递路径短,超声能量利用率高;超声振动作用于搅拌头待焊路径上的辅助效果优良,具有较大的发展潜力。

4 结论及展望

目前,铝合金搅拌摩擦焊在新能源汽车中“三电”(电机壳、电控箱、电池托盘)应用越来越广泛,但针对铝和钢等异种混合结构仍处于实验室阶段,需要研发新型搅拌头及其相关设备工装来满足工业化的生产。铝合金搅拌摩擦焊设备虽然具有机械化、自动化等特性,但焊接效率相对较低且无法对变截面拼焊板的焊接,需研发具备高度柔性、视觉系统的智能化搅拌摩擦焊设备,来满足相关汽车零部件高效率高质量的焊接生产。