异型变截面多腔体构件的制作方法

刘代龙,王笛,杜冰冰,阙子雄,王政,施再追,李建钢,万涛平,王达,沈周浩

浙江精工钢结构集团有限公司,浙江 绍兴 312000

1 工程概况

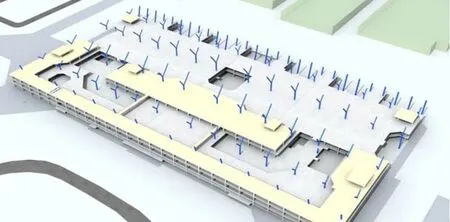

西安咸阳国际机场项目建设规模仅次于北京新机场,为4F级民用国际机场,国内八大枢纽机场之一,国家“十三五”规划中明确建设的国际枢纽之一。本工程东航站楼采用1+6的整体构型,由一个集中式主楼中央C区及六条指廊构成。航站楼平面轮廓尺寸1 242 m×832 m,总建筑面积70万m2,分C区大厅和六条指廊,效果图如图1所示。

2 异型变截面多腔体柱节点

2.1 柱节点构造

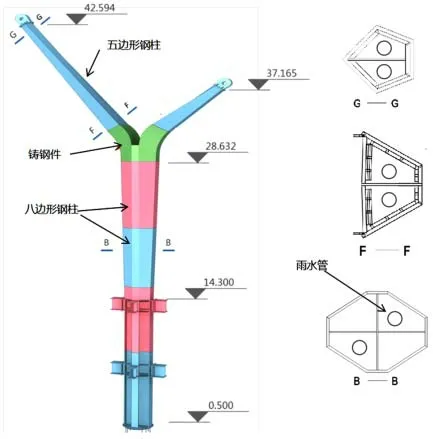

本工程东航站楼C区大厅的地上屋盖支撑柱共计112根,其中Y形柱56根。钢柱截面从下向上,柱底位置八边形经由铸钢节点转变为上部五边形。柱最大截面柱规格为1 800×1 400×30×50,最小截面规格1 200×880×24×40。材质为Q355B、Q355GJC、Q390GJC、局部Y形柱采用Q420GJC,铸钢材质为G20Mn5QT。构件整体具体布置形式如图2所示。

图2 上部Y形钢柱布置图Fig.2 Layout of the upper Y-shaped steel column

钢柱总高约40 m,总共分为3大段。下段为八边形,中间为铸钢节点,上部为五边形。柱上部五边形为厚板弯扭造型形式。同时,为保证机场整体外观,本工程雨水管为内置于钢柱内部形式。具体如图3、图4所示。

图3 单根Y形钢柱形式Fig.3 Form of single Y-shaped steel column

图4 雨水管形式Fig.4 Rain pipe form

2.2 钢柱重难点分析

(1)异型变截面的大型弯扭构件,截面样式非常规形式,故构件主材板边缘为非常规形式的直角边,随着弯扭构件曲度的变化,大型弯扭构件边缘为渐变角度的斜边。构件外部边缘部位的准确坐标尺寸,不仅影响建筑的整体造型,同时也对构件的安装尺寸精度起到了至关重要的作用。故针对构件边缘位置在建模时的尺寸精度是当前控制的难点。

(2)钢柱主体为线性弯扭板形式且造型复杂,板厚约为40 mm、50 mm左右,材质以高强钢为主。材料本体刚性较大,成形难度大,较难得到理想效果。对于弯扭板的成形是当前制作的难点。

(3)构件八边形与五边形的转换位置为铸钢节点。铸钢材质为G20Mn5QT。碳当量偏大,属于焊接性差的材料,冷裂纹倾向较为严重,因此在施焊时采用合理的焊接参数是当前控制的重点。

(4)钢柱主体均为外露形式,现场钢柱外部无装饰包裹。在保证尺寸精度的前提下,同样应保证构件外部外观质量,故要求外部焊缝均需打磨平整,焊缝打磨工作强度大,成本高,减少焊缝焊接量以及焊缝打磨量是当前控制的难点[1]。

(5)为了更好地展现机场内部的简洁美观,本工程雨水管均为内置于钢柱内部。因钢柱为复杂变截面弯扭柱,构件加工非常规形式,且落水管管壁壁厚仅2 mm,确保落水管的合理安装顺序以及安装时的成品保护为当前控制的难点。

3 多腔体柱的制作工艺研究

3.1 弯扭板的建模尺寸定位

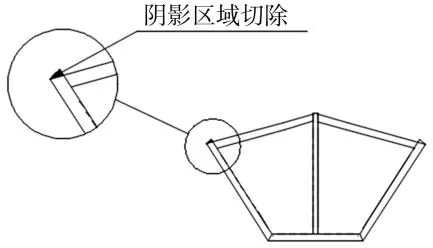

多腔体变截面尺寸的五边形弯扭柱,截面样式非常规形式,故构件主材板边缘为非常规形式的直角边,随着弯扭构件曲度的变化而变化[2],具体如下图5、图6所示。

图5 变截面形式Fig.5 Form of variable cross-section

图6 边角变化形式Fig.6 Corner change form

构件外部边缘部位的准确坐标尺寸,不仅影响建筑的整体造型,同时也对构件的安装尺寸精度起到了至关重要的作用。故针对构件边缘位置在建模时,采取以下步骤:

(1)首先将构件翼腹板伸出主材外,找出两板之间截面方向的两个相交点,如图7所示。

图7 主材板相交线Fig.7 Intersection lines of main wood plates

(2)找出单根构件单块板端部位置的四个相交点,如图8所示。

图8 主材相交点Fig.8 Intersection points of main materials

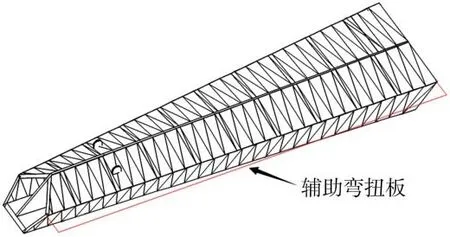

(3)以四个相交点为基准点,重新再建出一块超薄1 mm的弯扭板,如图9所示。

图9 辅助弯扭板Fig.9 Auxiliary bending and twisting plate

(4)辅助弯扭板与主材翼腹板相交线进行核对,对于局部偏差较大的位置进行调整。

(5)取辅助弯扭薄板与主材板的差集,将多余部分删除,得到实际主材边缘线。

3.2 扭板压制

本工程扭曲钢板主要为线性扭曲,主要为钢柱上部的五边形区域。所谓线性扭曲箱体的特点是腹板平直、翼缘板只扭不弯(成型后地面投影为规则矩形),有别于常规的扭曲和弯扭构件。

弯扭板件成型思路:单块扭板结构特点为两端部呈扭曲状,而四条主材边缘为直边,板为大小头形式,规格以500×900×40(50)为主,长度6~14 m,节点扭板的成型方式选择对角折弯成型,扭度小的,选择一道成形,扭度大的选择多道折弯成形。具体如图10所示。

基于上述思路,针对本工程的弯扭板,同时结合压力机的参数提出以下工艺路线:

(1)针对板件规格为40 mm及以下板厚长度不大于6 m时,且折弯角度θ≤3°时,采用一道折弯成型的方式制作;3°<θ≤6°时,采用两道折弯成型;5°<θ≤9°时,采用三道折弯成型;对角线第一道压最大3°,后面每一道压2°~3°,两道折弯线偏移120 mm。

(2)针对板件规格为40 mm以上板厚长度大于6 m时,当折弯角度θ≤3°时,采用一道折弯成型制作,3°<θ≤5°时,采用两道折弯成形;5°<θ≤7°时,采用三道折弯成形;7°<θ≤9°时,采用四道折弯成形;9°<θ≤11°时,采用五道折弯成形。对角线第一道压最大3°,后面每一道压1°~2°,两道折弯线偏移120 mm。在同一道折弯线上,两次压刀重合长度达到150~200 mm之间,下刀时观察板件状态,有死弯趋势时立即停止[3]。

本工程折弯板为8°~0°渐变形式,故在折弯时,针对不同区间,采用了不同的折弯道数,如图11所示[14]。

图11 折弯要求Fig.11 Bending requirements

3.3 铸钢件的焊接工艺

异型变截面钢柱的中部转换节点位置为铸钢件,材质为G20Mn5QT,根据铸铁碳当量计算公式[1]CE=[C+1/3(Si+P)]×100%得出铸铁碳当量约为0.4,焊接性能偏弱,其中碳含量为0.202,在合格临界值附近,含碳量越高,碳当量值越大,材料更偏向于硬、脆,淬硬倾向增大,塑性存在下降趋势,并且在高应力的作用下产生裂纹的倾向也随之增大。材料的焊接性能也随之降低。基于上述原因,生产前按照以下焊接参数进行了焊接工艺评定[9]。具体施焊步骤如下:

(1)焊前清理:施焊前应对坡口面及两侧进行打磨,去除表面的水、氧化皮、油污等杂质。

(3)焊前预热:预热温度为200~250 ℃,预热范围为坡口面两侧100 mm内。

(4)焊接参数:电流250~300 A,电压30~36 V,焊接速度300~500 cm/min。

(5)焊接位置:2G。

(6)层间温度:200~250 ℃。

(7)采用多层多道焊,禁止摆动焊接。

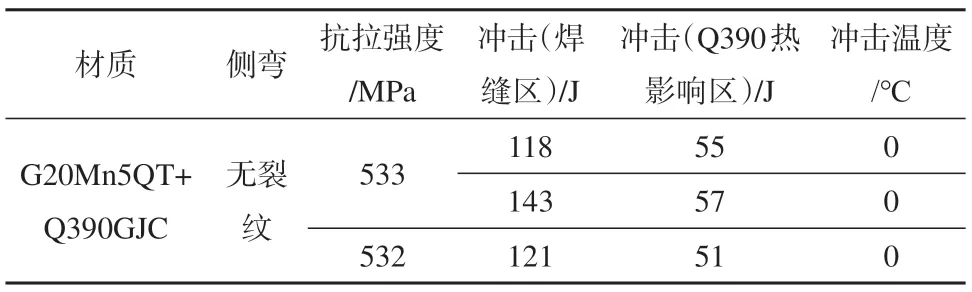

采用该施焊参数,施焊后的焊接工艺评定力学性能的拉伸、弯曲、冲击结果如表1、图12所示。结果显示,采用该焊接方法,可满足施焊要求[1-2]。

表1 力学性能Table 1 Mechanical properties

图12 力学实验Fig.12 Mechanical experiment

3.4 雨水管的安装工艺

本工程雨水管为内置于钢柱内形式,且雨水管壁厚仅为2 mm。钢结构在加工制作过程中会存在火矫、转运、抛丸等工序。故在制作过程中对雨水管的成品保护要求较高。基于上述要求,提出以下工艺路线要求:

(1)为避免出现雨水管在后续抛丸时出现抛伤变形的情况,对于存在雨水管外露段的构件,要求将零件先转运至涂装车间进行抛丸除锈,其次再转回装焊班组进行组拼。采用散件抛丸的方法避免出现雨水管刨伤的情况[4]。

(2)对于五边形弯扭区域,扭板在折弯后,局部位置仍然存在尺寸偏差,该位置需要采用火焰进行局部矫正。钢板在加热矫正过程中,易对内部雨水管造成烧伤的情况。针对该问题,要求针对五边形弯扭柱内部的雨水管在拼装前,包裹防火布起到保护作用。

4 多腔体柱的拼装工艺

4.1 八边形的拼装工艺

针对八边形柱的组拼主要有以下步骤:

(1)首先组拼十字柱,十字柱的组立过程主要分为三个步骤,即H型钢的制作、T形钢的制作及十字柱的组立。

(2)其次加装十字柱内隔板。内隔板加装完毕后检查尺寸并进行施焊。

(3)将雨水管插入内隔板上的预留孔,同时采用卡扣固定焊接在钢柱上。另外,雨水管在固定之前需包裹好保温棉和防火棉。

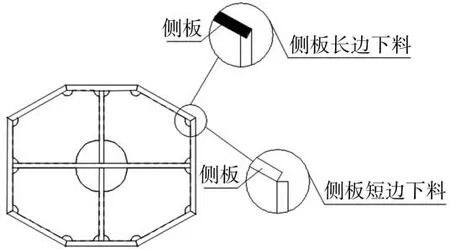

(4)最后将四块侧板拼装至构件上。四块侧板安装时需注意坡口的加工。为减少焊接量,提高生产效率,侧板在拼装时不能采用常规侧板与十字主体板的自然坡口施焊[6]。具体要求如下:

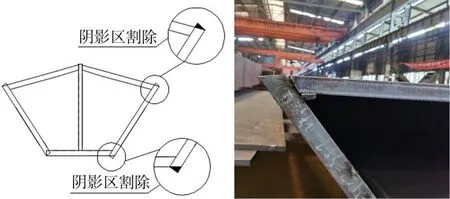

①首先要求侧板主材宽度采用长边下料,如图13所示。

图13 侧板长边下料Fig.13 Cutting the long side of the side panel

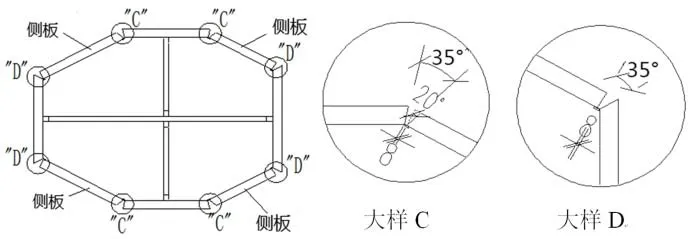

②其次,要求侧板在拼装前先开设坡口,再进行拼装。坡口角度与侧面主材板之间为35°[1]。具体如图14所示。

图14 坡口大样要求Fig.14 Requirements for large groove

③对于主材与隔板需要熔透的位置开设塞焊孔。

(5)侧板拼装完毕后,采用多层多道焊进行施焊,施焊时注意焊脚余高不宜过高。施焊完毕后对构件外表面进行打磨平整处理[13]。

4.2 五边形的拼装工艺

对于上部双枝五边的拼装工艺路线如下:

(1)为保证构件外轮廓尺寸,构件在拼装前,需根据模型中不同的点位坐标对板材边缘的斜边轮廓进行切割加工。具体如图15所示。

图15 边缘斜角割除Fig.15 Edge bevel cut

(2)根据构件图隔板位置的剖面图,在水平平台上对每块隔板位置画出相关的投影线,如主体端口、下翼板、两侧斜腹板等重要控制部位的轮廓线或投影线,并对重要的位置打上样冲眼[3-4]。具体如图16所示。

图16 地样标识Fig.16 Site identification

(3)根据投影轮廓线及控制点放置胎架,搭设支撑杆,在保证装配及焊接可操作性的前提下,尽量降低胎架高度;且胎架的高度采用水准仪找平,误差在1 mm内[12]。具体如图17所示。

图17 搭设胎架Fig.17 Erection of a tire frame

(4)依照胎架位置,放置底板,底板就位后,将中间腹板与底板组立并焊接。在底板及中间腹板吊铅垂线,垂线应与地样坐标点重合。具体如图18所示。

图18 底板就位Fig.18 Installation of the bottom plate

(5)根据图纸尺寸对内隔板位置进行划线。对内隔板进行坡口加工,同时拼装至构件上。拼装完毕后进行全熔透施焊,并报探伤[3-4]。具体如图19所示。

图19 隔板拼装Fig.19 Partition board assembly

(6)先将斜侧板就位,就位后利用火工及辅助外力设备(楔钉或千斤顶),使各关键控制点与坐标、尺寸一一对应就位,误差不超过2 mm;将内隔板与侧板直接进行施焊,施焊后进行UT检测。具体如图20所示。

图20 侧板拼装Fig.20 Side panel assembly

(7)隔板拼装完毕后,将雨水管放置入构件内并进行固定,如图21所示。

图21 雨水管拼装Fig.21 Assembly of storm pipe

(8)上板拼装前首先对扭板进行地样放样检查,确定单块板尺寸符合图纸要求。同时对需要与隔板熔透的位置开设塞焊孔,最后将上盖板拼装至构件上与主体之间施焊。

(9)对主体焊缝采用全熔透施焊,施焊时注意电流电压控制,避免焊接变形。施焊完毕后进行回胎,对焊接变形的位置进行回胎,回胎后对主焊缝进行打磨平整处理。上述步骤完成后,对全熔透焊缝进行UT探伤。对构件外观进行修正打磨,检查构件尺寸,对超差部位进行校正[10]。

5 结束语

(1)通过对本工程变截面多边形柱构造形式、加工重难点的分析,制定合理的制作工艺路线方式,在制作过程中采取有效的装配工艺措施和焊接变形控制措施,确保了构件的加工质量,最终通过对构件的质量验收,达到了设计预期要求。

(2)在节点施工过程中,结合实际加工情况,不断调整完善工艺方案,并对合理化的措施进行整理,形成一套针对异型变截面多腔体构件的制作管理体系,为今后的同类构架提供了可靠的依据。