金属基表面织构自润滑材料的研究现状与展望

熊亚辉 ,林海波, 陈 阳,杨 慷

(1.四川轻化工大学 机械工程学院,四川 自贡 643000;2.安阳工学院 机械工程学院,河南 安阳 455000)

1 研究目的和意义

钨钢(TS)作为我国工业设备重要的原材料,其产能占据全球总产量的40%以上。然而由于科研基础薄弱的限制,高附加值的钨钢种类如高性能钨钢、超硬钨钢、精密钨钢数控刀具的产能相对较底[1-2]。随着中国制造业的迅速崛起,对于机械运动部件的加工精准度的要求也在不断提高,因此对于生产更多高性能精密钨钢零件的需求也迫在眉睫。

由于能源和资源问题,有效的节能措施是当前科学研究的重点[3-4]。研究表明,磨损造成的热量损耗是导致能源浪费的主要原因之一。例如,乘用车消耗的能源中约有三分之一用于克服磨损[5-6]。采用有效的减少摩擦和磨损的方法引起了广泛的关注,特别是在中国制造业逐渐向绿色和可持续循环发展模式转变的背景下,这一问题显得尤为关键[7-8]。目前我国钨钢行业正在向循环经济、节能环保方向发展。寻求高效的减摩抗磨措施成为了钨钢零部件材料(图1)提高使用寿命、降低能源浪费的可行方案。

图1 典型钨钢零部件[8]

从工程角度看,减少摩擦和磨损最简单的方法是在接触表面之间添加润滑剂(油或油脂),具有优异润滑性能的液体润滑剂可减少摩擦副的直接接触,从而降低摩擦阻力,实现低的磨损。由多种固体添加剂形成的复合润滑剂在汽车生产、轴承加工以及航空航天等领域应用广泛。除此之外,调整基体材料的组成成分[9-10],或采用先进的表面技术加工零件表面[11],对于提升摩擦学性能也有很大的影响。Hamilton 等[12]通过摩擦磨损试验对不规则的表面织构结构改善基体材料的摩擦学性能进行了证明。其抗磨能力增强的原因归结于表面织构结构起到流体动压润滑的作用。目前,已经研究了多种具有不同形态的表面微结构,其与润滑剂的协同作用有效优化了机械零部件的减摩和抗磨效果[13-14]。表面微结构可为固体润滑剂提供储存场所,并且有利于摩擦过程中固体润滑剂迁移到摩擦表面,减少摩擦表面的直接接触,降低运动部件的磨损;同时,固体润滑剂也可为表面微结构提供保护作用,有利于提高表面微结构的承载能力,减少摩擦磨损对微结构造成的结构损伤,两者的协同作用为延长运动部件服役寿命提供了一种可行的方式[15]。

TS 主要由碳化钨颗粒和金属钴黏合剂组成,具有硬度高、强度和韧性较好、耐热、耐腐蚀等一系列优良性能。这些材料广泛应用于机械加工、矿业开采和机械密封等领域[16]。然而,在实际应用过程中,高摩擦热和摩擦应力会诱导钴的扩散,并发生碳化钨晶粒的移位和分离,最终导致TS零部件的快速磨损,制约了TS 零部件的服役寿命和应用精度。因此,改善TS 材料的摩擦学性能对于延长TS 零部件的使用寿命具有重要的技术意义。

2 固体润滑剂的研究现状

根据固体润滑剂的物理化学性质可以将其分为:软金属类、金属化合物类以及无机化合物类。结构特征和化学特性的差异使不同种类的润滑剂表现出不同的润滑特点。软金属类固体润滑剂主要包括Sn、Ag 和Au 等[17],因其低剪切强度和晶体各向异性,金属化合物固体润滑剂在润滑行为方面表现出类似于高黏度流体的特性。它们在高速、高负载甚至真空等工作条件下容易铺展到摩擦表面形成润滑膜,从而有效降低摩擦和减少磨损。这些金属化合物固体润滑剂包括金属氧化物(如CuO、ZnO、TiO2)、金属氟化物(如CaF2、CeF3、BaF2)和金属硫化物(如MoS2和WS2)等[18]。金属氧化物容易在高温环境下发生变形与剪切,给基体提供良好的润滑条件。金属氟化物具有良好的化学稳定性,在高速重载等极端环境下发生脆性向塑性转变而拥有良好润滑特性。金属硫化物则表现出与无机化合物(石墨、氮化硼和碳化硅)类似的层状结构[19]。随着制造技术的飞速发展,许多机械设备面临的生产环境日益严峻,单一的润滑相并不能很好地满足复杂工况条件下的润滑要求。例如虽然软金属Ag 可以适应较宽温度范围内的摩擦磨损,但在高载高速条件下,其在摩擦表面形成的润滑膜容易剥落。因而,复合固体润滑剂的研究与开发已逐渐成为摩擦学领域研究的热点。Tan 等[20]探索了软金属Cu 和石墨对X80Q 钢摩擦学性能的影响。复合固体润滑剂中的石墨在分离接触表面以降低黏附力方面起着关键作用,导致摩擦系数的降低;同时,固体润滑剂中的铜可以填充磨痕表面的微缺陷和划痕,从而减少磨损。相比于未添加润滑剂的X80Q 钢,Cu 和石墨的引入使X80Q 钢的摩擦系数降低了400%以上,磨损量也大幅下降。Nautiyal 等[21]提出以还原氧化石墨烯和MoS2的组合作为铜复合材料中的润滑相。与纯铜相比,摩擦系数降低了89%。出色的摩擦学性能主要归因于复合固体润滑剂中还原氧化石墨烯和MoS2之间的协同作用,以及在接触界面上形成的均匀而稳定的润滑膜。

最近Yang 等[22]通过对SnAgCu-Al2O3-Graphene(SAG)复合润滑剂提升钛合金的摩擦学性能的研究,进一步探索了复合固体润滑剂之间的协同作用。其中固体润滑剂粉末的FESEM形貌的典型模式如图2a、图2b 和图2c 所示,其XRD 衍射峰如图2d 所示。由于润滑膜中富集了大量的SnAgCu,其硬度较低,使得薄膜在高载荷下易被破坏,导致不良的摩擦学行为。因此,使用石墨烯和Al2O3粉末提高SnAgCu 膜的硬度以抵消这种损伤,并且令薄膜具有优异的耐磨性。在摩擦学测试的基础上,优化了SAG 混合物的组分设计;通过SAG 混合物的FESEM 形貌图(图2e)和背散射图(图2f)可以观察到经组分设计后的石墨烯和Al2O3粉末均匀分布在润滑膜中,为摩擦界面提供了良好的润滑环境。Ti-SAG在16 N 载荷和450 ℃的温度条件下表现出了优异的耐摩擦磨损性能,其磨损率降低了约26%。SnAgCu 的变形、石墨烯纳米片的层内分离和球形Al2O3颗粒的滚动与滑动混合模式是导致优异摩擦学性能的因素。

图2 (a) SnAgCu 典型FESEM 粉末形貌;(b) Al2O3 典型FESEM 形貌;(c) graphene 典型FESEM 形貌;(d) SAG 的XRD 衍射图;(e)SAG 的FESEM 形貌图;(f)SAG 的FESEM 背散射图[22]

在此基础上,张宸华等[23]为了探究钨钢材料的摩擦学性能,制备了鱼鳞状仿生表面织构(STS),并将复合固体润滑剂Sn-Al2O3填充在织构的凹槽中。使用球盘式摩擦磨损试验仪并结合有限元模拟方法分析实验结果。试验结果以及模拟分析发现Sn-Al2O3/STS-90°钨钢织构试样在20 N 的受力下平均摩擦系数和磨损率分别为0.13和1.21×10-13m3/(N·m),与纯钨钢材料相比分别降低约73.5%和85.5%。当织构角度为90°时,织构发生了明显的变形。存储在织构中的润滑剂大量析出并形成了完整的固体润滑膜。上述研究充分证明复合固体润滑剂在减少基体磨损方面确实具有出色的效果。

3 金属基表面织构自润滑材料的研究现状

固体自润滑材料根据基体不同可分为金属基、陶瓷基和聚合物基3 类。固体润滑剂在不同基质中呈现出差异性的润滑机制。金属基自润滑材料因具有较高的强度与硬度以及良好的韧性,能适应高温、真空、重载等恶劣工作环境,因此在工业应用中优势明显。

金属基自润滑材料的表面结构研究是摩擦学实验中的关键问题,与固体润滑剂的协同作用更是引起了研究人员的极大兴趣[24-26]。不规则的表面织构早在1966 年就被应用于改善密封件的摩擦磨损性能[12]。最近,Maldonado-Cortés 等[27]探讨了方向性表面织构通道和TiO2颗粒对工具钢摩擦学性能的影响。图3 为不同方向的表面织构通道。如图3 所示,与具有垂直织构通道的样品相比,在水平织构通道的样品上观察到更加出色的摩擦学行为,其磨损降低了89.8%。固体润滑剂TiO2的加入进一步优化了工具钢的抗磨能力,TiO2的滚动效应和表面织构的磨屑截留机制被认为是减少摩擦和磨损的主要原因。

图3 工具钢表面不同方向的表面织构通道[27]

为了在金属表面制造不同形状的结构,Wang等[28]提出了一种选择性激光熔化固体润滑剂(纳米铜颗粒)的工艺,在金属表面利用油墨印刷的方式,制备圆盘形和环形的表面织构。摩擦测试表明,与环形织构的样品和未处理的基材相比,圆盘形织构具有相对较低的摩擦系数。在对M50钢的摩擦学性能研究中,刘锡尧[29]将软金属润滑剂SnAgCu 熔融沉积在M50 钢表面制备的表面微孔内,用来提高基体材料强度。他采用理论与实验相互结合的方式,探究表面微孔结构的相关参数对基体表面摩擦学性能的影响。研究表明,当孔隙率为20%,表面微孔结构的深度和直径分别为400μm 和100μm 时,基体材料能够获得最佳的摩擦学性能。由于在磨损表面形成了富含软金属润滑剂的润滑膜,金属基复合材料的自润滑能力得到了改善。类似地,张飞志等[30]采用软金属润滑剂Sn 与Ni 构建了Sn-Ni 固体复合润滑剂,然后通过高温熔渗法将润滑剂熔渗到钨钢表面结构中。图4 展示了该钨钢在6 N-5 Hz 工况下,磨痕表面的典型FESEM 图像以及磨损表面的EDS谱图。从图4a 中的区域1 和区域2 的EDS 谱图能够观察到,润滑膜主要构成的元素是Sn 和Ni。区域1 和区域2 的EDS 谱图如图4b 和图4c所示。值得注意的是,区域1 中还含有Fe 等钨钢基体材料元素,这表明磨屑的主要是由于Sn-Ni/W表面材料在应力作用下剥离而产生。图4d 和图4e展示了区域3 和区域4 的EDS 谱图。比较区域1和2 与区域3 和4,可以发现区域3 和4 中固体润滑剂的质量分数相对较低。在6 N-5 Hz 磨痕表面形成较完整的润滑膜,并且磨痕表面产生的磨屑也与Sn-Ni 润滑剂相结合,在形成润滑膜的同时有效地实现了优异的协同润滑功能。

图4 钨钢在6 N-5 Hz 工况下磨痕表面(a) 典型 FESEM 形貌与 (b-e) 区域 1、2、3、4 的 EDS 谱图[30]

综上所述,在金属自润滑材料表面设计织构能使其拥有更为优异的摩擦学性能。申芳华[31]采用常压熔渗方法将纯铅熔渗入多孔纯铜中,制备了铜-铅自润滑复合材料。摩擦磨损测试表明,当外部施加的速度与载荷增大时,摩擦系数反而减小;当施加的载荷超过1 MPa 时,铜-铅表现出较低的摩擦系数,其值小于0.08。因此,工况条件(如载荷、频率和速度等)也对金属基自润滑材料的摩擦系数和磨损行为有极大的影响。

4 TS 基表面织构自润滑材料的研究现状

TS 也被称为硬质合金,以硬度高、强度大和耐腐蚀等特性被广泛用于机械加工、矿业开采和机械密封等领域[32-33]。然而,在实际应用过程中,材料的快速磨损是制约TS 零部件服役寿命和应用精度的关键因素。有效的耐磨强化措施对减少TS 零部件磨损,减少能源浪费具有极大的实际意义。表面织构可减少接触表面的粘结,能够有效降低材料的摩擦磨损[34-35]。刘煜[36]在YG8 硬质合金刀具表面设计加工了蜂窝型织构,在干摩擦条件下进行摩擦试验,结果表明干摩擦条件下微织构通过收集磨屑来减小磨损。林国志等[37]研究了表面微沟槽对WC-8Co 摩擦磨损特性的影响,结果表明,由于微沟槽有效截留了磨屑,阻止了接触表面的粘结,尤其在高接触载荷下,这种效应更为明显。因此,为降低WC-8Co 的摩擦和磨损提供了一种有效的方式。Li 等[38]采用飞秒激光加工在硬质合金表面制备了不同纹理密度的V 形凹槽,如图5 所示。研究表明在润滑条件下,织构密度为9.5%的试样获得的表面摩擦系数最小且稳定,约为0.02。V 形织构试样表面的磨损机制主要是磨料磨损和粘着磨损。凹槽截留的磨屑提供的防粘附保护大于其自身造成的损坏,且织构储存的润滑剂同样为降低摩擦系数作出了贡献。

图5 硬质合金YT15 表面不同纹理密度的V 形凹槽[38]

上述研究表明,TS 表面织构可以减少摩擦副的接触表面积,降低附着力,并且为储存磨屑颗粒和润滑剂提供可行的策略。受此现象的启发,固体润滑剂与表面织构的组合对TS 材料摩擦学性能的影响引起了研究人员极大的兴趣。Wu 等人[39]探索了表面织构与固体润滑剂相结合对WC/Co 材料的摩擦磨损性能的影响,结果表明,与光滑表面相比,填充固体润滑剂的织构表面的平均摩擦系数降低了20%-25%;此外,填充固体润滑剂的织构表面的摩擦系数波动明显较小,这主要与摩擦表面形成的润滑膜有关。Meng 等[40]使用Nd:YAG 激光在硬质合金表面制备微尺度纹理,研究了微尺度织构和W-S-C 固体润滑涂层对硬质合金摩擦学性能的协同作用。摩擦试验表明,沉积的W-S-C固体润滑涂层与表面纹理相结合,在改善摩擦学性能方面比仅有表面纹理存在的情况更有效。纹理的主要作用是在干滑动条件下捕获磨屑,凹槽中保留的润滑剂则能够为摩擦表面提供有效的润滑。在此基础上,Fu 等[41]在干燥条件下探索了不同表面织构(方形、平行和垂直织构)和WS2固体润滑涂层的组合对硬质合金刀具摩擦学性能的影响。在所有组合中,方形织构和WS2的组合获得了最低的摩擦系数和磨损率,与纯WS2涂覆的刀具相比,其摩擦系数和磨损率分别降低了13.88%和50%。

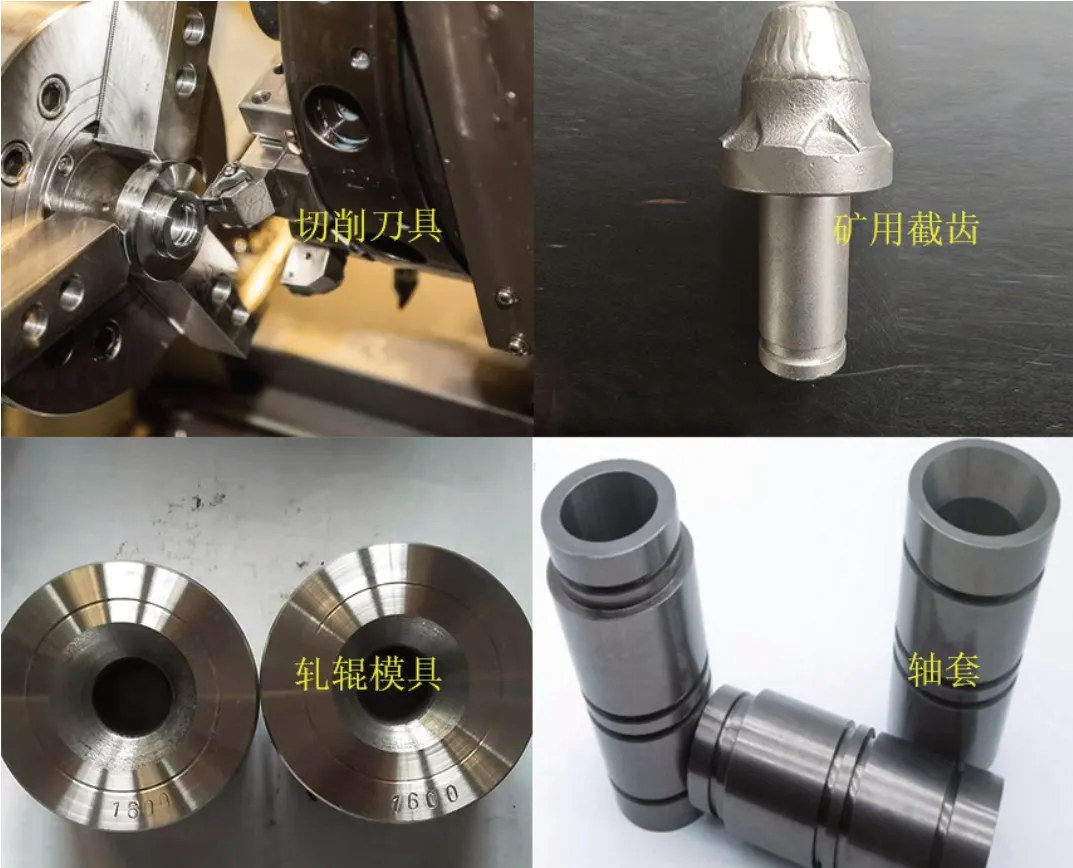

与方形织构类似,张洪磊等[42]在钨钢表面设计了槽宽0.6 mm 的鱼鳞状表面结构(STS),利用有限元模拟深入研究载荷- 滑动频率对Sn-Al2O3/STS 摩擦学性能的影响。结果表明,钨钢试样在20 N-4 Hz 工况下具有最佳的摩擦学性能,其平均摩擦系数和磨损率分别为0.13 和1.21×10-13m3/(N·m)。如图6 所示,通过Solidworks三维建模软件建立了10 mm×10 mm×2 mm 的模型示意图,并在模型上方添加了一个10 N 的固定载荷约束。ANSYS 模拟仿真软件的模拟结果表明,表面织构的最佳宽度为0.6 mm,仿真数据显示织构的受力较为均匀,没有表现出明显的应力集中和变形。

图6 钨钢试样不同槽宽 (0.4 mm、0.6 mm)的有限元模型[42]

图7 展示了钨钢试样在不同工况下的表面磨痕形貌。在30 N-2 Hz 工况下(图7a),钨钢试样摩擦表面没有大的剥落现象。当工况为25 N-3 Hz 时(图7b),钨钢试样磨损表面上仅出现了少量润滑剂。然而,可以观察到在20 N-4 Hz 时(图7c),钨钢摩擦接触面上存在1 层固体润滑膜,其形成原因是较低的载荷导致钨钢表面织构发生变形,令润滑剂从织构凹槽中析出并铺展成膜。在15 N-5 Hz 工况下(图7d),磨痕表面出现了大量的剥离现象,并形成1 个带状的剥落区。在10 N-6 Hz 工况下(如图7e),磨痕表面能够观察到一些磨屑以及轻微的剥落。在20 N-4 Hz 工况下,钨钢表面织构边缘的变形使润滑剂大量析出,并且较高的滑动频率将导致铺展在摩擦表面的Sn-Al2O3润滑剂产生塑性变形,促使润滑剂形成了固体润滑膜。由于基体润滑环境的改善,20 N-4 Hz 工况下的钨钢试样表现出最低的摩擦系数和磨损率。

综上所述,表面织构为固体润滑剂提供了储存场所,固体润滑剂由于其自身物理化学特性易迁移到摩擦表面形成润滑膜,两者的组合为改善TS 材料的摩擦学性能提供了一种有效的策略。在摩擦过程中,织构化的摩擦表面发生了复杂的物理化学反应,促使磨痕表面形貌演变以及亚表面微观结构变化,这个过程不仅促使润滑膜得以形成,而且对TS 材料的摩擦磨损性能产生了极大的影响。

5 展望

固体润滑剂和表面织构的组合为改善金属基自润滑材料的摩擦学性能提供了一种有效的方式。大量的实验已经表明固体润滑剂与表面织构相结合的方法对摩擦性能的改善效果优于单一织构或润滑剂。但目前,有关固体润滑剂与表面织构的减摩耐磨行为的认识大多停留在表面织构捕获磨屑、存储润滑剂以及固体润滑剂迁移等概念上,对于表面织构对固体润滑剂迁移行为的影响、固体润滑膜的形成机制等关键因素缺乏深入系统性的研究。因此,开展TS 自润滑材料摩擦界面结构设计及其自润滑机理研究具有重要意义。

(1)目前所采用的复合润滑结构制造技术在制造工艺和固体润滑剂选择等方面都存在不足,尤其是在对汽缸套这样的高精密零件,需寻求适用于高精密零部件表面的复合润滑结构制备方法。

(2)表面凹坑微织构复合固体润滑剂的填充工艺仍有不足,且摩擦实验大部分是在干摩擦条件下进行,缺少在混合润滑或边界润滑条件下对复合工艺的研究。

(3)目前研究的基本是单一形态的表面微织构,而对于多形态复合微结构的研究鲜有提及。因此,以后应关注异型形貌和复合型形貌对基体摩擦学特性的影响,并揭示其复合形貌与固体润滑膜的润滑原理。

(4)在TS 自润滑材料摩擦磨损行为相关研究中发现,表面织构的变形量和服役工况有密切的关系。载荷和滑动速度越大,表面织构的变形量也越大;但过大的载荷和滑动速度可能导致表面织构结构的破坏。因此,对于不同工况(载荷和滑动速度)条件下金属基自润滑材料表面织构将如何变形的研究有待进一步加强。

(5)固体润滑膜的形成和失效是一个复杂的动态过程,涉及复杂的物理和化学变化,包括材料的应力应变、氧化还原、塑性变形和疲劳破坏等。因此,建立以典型力学理论和固体润滑理论为基础的数学模型,分析固体润滑膜形成以及失效的产生条件,是现阶段应关注的重点内容。

——纪念摩擦学创始人乔斯特博士诞生100周年