高层建筑剪力墙结构应用的铝合金模板施工技术优化

郭烽仁,郭 溦

(1.福建信息职业技术学院,福州 350003;2.福州市自来水有限公司,福州 350007)

目前高层建筑都会配置剪力墙提高户型灵活性[1-2],增强抗震性能和结构稳定性,但并没有优化提升剪力墙所使用的模板材料[3-4],造成了成本浪费和结构安全隐患[5-6]。因此,应采用新型材料作为剪力墙模板。

铝合金模板是最具代表性的新型模板材料,主要组成部分为铝合金型材、构件及附件。其中,构件包括支撑构件和紧固构件[7]。支撑构件主要起稳固作用,确保模板具有足够的刚度和强度[8]。紧固构件的主要作用是保证模板最终结构尺寸保持原有状态。附件则主要用于连接上述重要组成部分,将铝合金模板形成一个完整的体系[9]。铝合金模板结构较轻,具有极强的安全性能,且便于施工和降低成本[10-11],但是铝合金模板的承载性能和抗震性能存在缺陷:由于铝合金材料相对较轻,其承载能力较钢质模板或其他重型模板有所欠缺。在高层建筑中,如果剪力墙受到较大的荷载作用,可能导致铝合金模板变形或破坏,对结构的稳定性和安全性造成潜在威胁。铝合金模板的抗震性能相对较差,容易受到地震力的影响而产生较大的位移和变形,导致剪力墙失去承载能力,丧失对建筑的抗震支撑作用,增加结构的风险。因此,本研究针对这些缺陷,对铝合金模板进行优化,并测试其承载性能和抗震性能。

1 材料与方法

1.1 铝合金模板的优势

(1)铝合金模板具有轻质快拆的特性,无需通过机械进行搬运和拼装,人工4 d 即可独立完成一层的施工[12],可有效提升施工进度和效率,降低生产管理成本。

(2)铝合金模板的基础材料为铝合金型材,由于型材的生产方式为整体挤压,模板能进行300 多次重复利用,均摊价格远低于其他材料模板。且该类模板具备极强的承载力(大部分可达61 kN/m2)和稳定性,能够满足许多高层建筑的承载要求[13-14]。

(3)铝合金模板拼缝少,表面精度高,整体质量好,应用极为广泛。

(4)铝合金模板能够重复利用,避免生成建筑垃圾,保持施工现场环境整洁,符合国家的节能减排标准。

1.2 高层建筑介绍

以某高层建筑剪力墙结构作为试验对象。该高层建筑为30 层,地下和地上分别为2 层和28 层,每层平均高度为2.9 m,地下2 层使用结构支撑体系和钢管模板,地上28 层使用铝合金模板具体位置为墙柱与梁板,铝合金板的厚度为10 cm。

1.3 铝合金模板施工优化设计

为避免湿作业,发生二次工序,提升模板结构的整体性能,将铝合金模板结构优化为一次成型。

(1)剪力墙铝合金模板优化设计

1)根据剪力墙的要求,设置铝合金模板标准尺寸为2.8 mm×0.5 mm,型材的高度与厚度分别为66 mm 与5 mm,以满足剪力墙的承载要求。

2)为实现楼层间铝合金模板的转换,在剪力墙的顶部设置了1 个0.4 m 宽度的铝合金模板,在施工过程中,可以方便地调整和安装铝合金模板,提高施工的灵活性和效率。

3)为提高模板的稳定性和承载能力,设定剪力墙铝合金模板拉杆与背楞的横向间距不超过900 mm,最高处与最低处背楞的纵向间距不超过400 mm,保证模板各部件之间连接紧密,减少变形和位移。

4)为增加模板的刚性和稳定性,在背楞位置布置超过2 根斜撑,该斜撑使用65 mm×45 mm×30 mm 矩形钢管作为材料,斜撑的间距低于2 000 mm,有效增强剪力墙铝合金模板的整体结构刚性。

(2)垂直度校正

为提升混凝土浇筑质量,在混凝土浇筑前,采取了一系列措施确保铝合金模板的垂直度和标高误差在可接受的9 mm范围内。实验混凝土为素混凝土,根据实际情况与垫平基础,在剪力墙混凝土试件根部设置定位内撑钢筋。这些钢筋与剪力墙厚度相等,横向间距设定为1 m,实现钢筋笼固定,避免浇筑混凝土时出现钢筋移位情况。此后依据顺序拼装铝合金模板,销钉间距小于350 mm,并且将背楞接头错开布置,使其间距为650 mm,确保铝合金模板的组装准确性和稳定性。通过线锤进行检验,检查铝合金模板的垂直度是否符合要求,确保剪力墙施工过程中模板的垂直度达到规定标准。

通过以上优化过程,可以提高铝合金模板的施工效率和稳定性,确保剪力墙结构的安全性和承载能力。

1.4 实验验证

试件制备:

(1)优化前。使用一种未经过铝合金模板施工优化技术浇筑的构件,代替真实混凝土剪力墙,规格为50 cm×50 cm×50 cm 的立方体。为避免混凝土试件发生内拱,相邻2 块试件之间需保持一定的间隙。

(2)优化后。采用铝合金单块模板(组合铝合金模板)浇筑混凝土(模拟剪力墙),混凝土试件规格与上同。混凝土剪力墙试件结构如图1所示.

图1 混凝土剪力墙试件结构

1.4.1 承载力测试

分别设置铝合金单块模板和组合模板2 种工况对优化后的铝合金模板施工技术开展实验测试,并且与优化前试件进行对比,实验过程与测试点分布如下:

(1)铝合金单块模板试验

根据试件变形规律和趋势,在试件两端和中间处分别布置待测点,布置图如图2 所示。

图2 测点布置示意图

在图2 中的a、b、c 三个测试点布置百分表,当试件受力时,试件产生位移,百分表上的刻度也会发生变化,通过读取刻度的变化,可以确定试件的变形情况,间接了解试件的承载能力。一共开展3 次试验,加载试验的荷载共10 级,加载方案为:

1)预加载。10 级荷载(kN)如下:0 →0.52→0.96→1.55→2.12→2.52→2.97→3.36→3.55→3.81→4.36。

2)每级试验,载荷时长不低于10 min,待载荷状态稳定之后记录数据读数和变形状态。

3)当模板荷载卸下之后,测量试件残余变形值,观察是否发生破坏或裂纹等现象。

加载装置图如图3 所示:

图3 加载装置图

滑块作为负载传递点,接受施加在试件上的荷载。紧固螺栓通过连接滑块和导轨,确保滑块的固定位置。导轨使滑块沿着特定方向移动,球铰支座则提供了试件的旋转自由度。通过控制作动器单元压缩或拉伸加载梁,从而施加试件上的荷载。通过实时监测和记录试件的响应、位移和变形,可以评估其结构性能、承载能力等。

(2)铝合金组合模板试验

同样对优化前后制备的剪力墙试件开展实验。根据以试件核心变形趋势为测点的原则,以支撑条件为标准,在试件两端和跨中处分别选取合适的测点。由于存在不同的支撑条件和模板组合方式,所以分别从试件的横竖2 个方向布置测点,具体布置如图4 所示。

图4 组合模板布置测点示意图

在试件底部根据图4 布置9 个测点,其中a、j、b、g 四测点布置在阴角模板底部。利用砂带进行荷载试验,采用均匀分布加载。

铝合金模板不用抹灰就能达到平整状态。根据建筑相关规定,以相位位移作为试验重要指标,当试件最大相对位移属于规范限值范围内时,加载停止。静置持荷24 h 后检测试件的稳定性及变形状态。加载试验为逐级加载,共分为20 级,加载方案如下:

第1 等级。分9 个级别加载荷载,以增量为逐级加载,每级持荷间隔时间不低于10 min。

第2 等级。第10 级荷载为,持荷时间不低于60 min。

第3 等级。在第2 等级之后,继续加载10 个级别的荷载,保持每个级别的增量一致,并且每个级别的持荷间隔时间不低于10 min。

第4 等级。在第3 等级的最后一个级别完成后,不再逐级增加荷载。相反,试件需要继续承受第三等级最后一个级别的荷载,并且持荷时间不低于24 h。加载结束后,对试件需要静置持荷24 h,然后对试件的稳定性和变形状态进行检测。

1.4.2 层间侧移刚度测试

层间侧移刚度测试是指测试当2 层剪力墙试件之间发生水平位移时,2 层之间所有铝合金支撑柱的剪力之和。

选取优化前后的剪力墙试件,使用应变检测传感器和位移计测试加载过程中2 层剪力墙试件的位移情况与铝合金支撑柱剪力变化趋势,加载条件同上。

1.4.3 抗震性能测试

使用ETABS 软件计算高层建筑的最大层间位移角数据,在此基础上,同样使用应变检测传感器和位移计测试加载过程下试件的位移情况与变化趋势,加载条件同上。

2 结果与分析

2.1 荷载优化试验

2.1.1 铝合金单块模板荷载

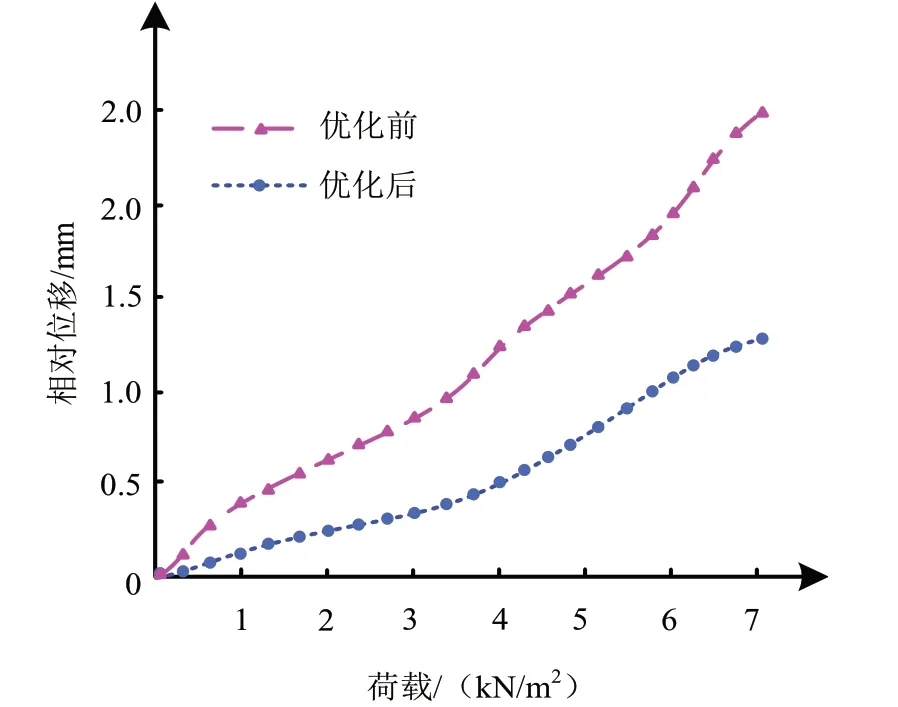

基于结构性能的抗震设计(PBSD 理论),强调结构位移性状,对抗震性能水平的判断标准,目前国内外普遍采用的指标是层间位移[15]。因此本研究选取铝合金模板支座a 测点、c 测点的下沉量数据,通过计算模板的相对位移,得到优化前后试件的平均相对位移数据,测量高层建筑剪力墙结构的抗震性能。根据结果获得试件所发生的刚度变化结果如图5 所示。

图5 单块模板相对位移曲线示意图

由图5 可知,不同载荷情况下,相对位移与荷载均呈线性关系,表明在试验过程中试件始终处于弹性状态。未使用优化方法试件的相对位移明显高于使用优化方法试件的相对位移。

由于混凝土试件荷载分布不够均匀,各测试点的平均相对位移数据可能存在一定误差,但并未对整体变化趋势造成过大的影响。相关建筑规范《建筑施工模板荷载及变形值的规定》针对单块模板的变形要求是不大于1.5 mm 即可[16],经过本方法优化后的试件相对位移为1.35 mm 左右,符合行业标准要求。

2.1.2 铝合金组合模板荷载

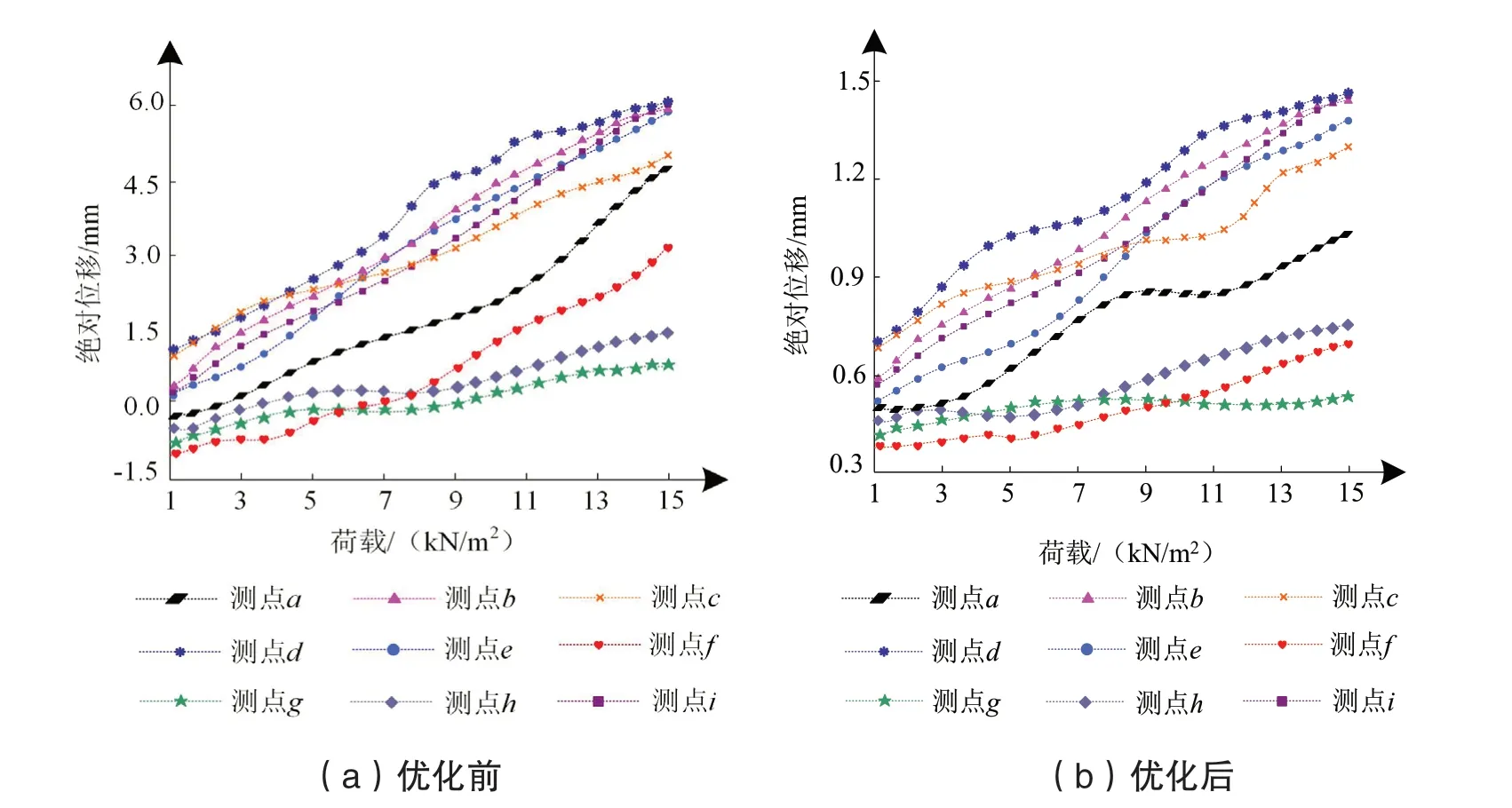

组合模板荷载试验的控制变量以位移变形为主,但在试验过程中存在较多的非人力可控因素,当跨中的相对位移大于或等于3.7 mm 时,即可终止试验,试验结果如图6 所示。

图6 组合模板绝对位移示意图

由图6 可知,随着荷载的逐渐增加,所有试件测点的绝对位移均呈线性增长,表明在试验过程中试件始终为弹性状态。未使用优化方法前的试件绝对位移最大超过了6 mm,使用本方法优化后的试件绝对位移最大不超过1.5 mm,明显更低,说明经过优化后,剪力墙混凝土浇筑过程中没有出现严重的钢筋移位。

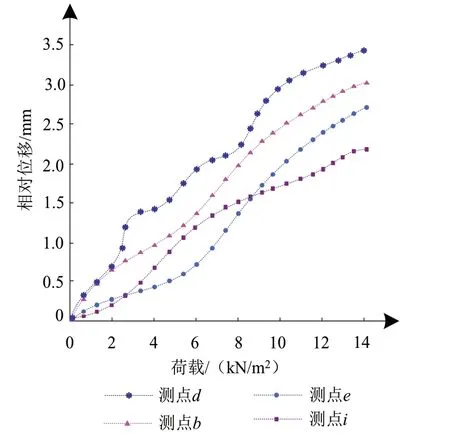

鉴于跨中测点b、测点d、测点e 和测点i 的绝对位移较大,测试优化后试件相对位移变化,结果如图7 所示。

图7 组合模板相对位移示意图

由图7 可知,相对位移最大的为测点d,上升趋势变化最快,当载荷值达到9.8 kN/m2时,该测点的相对位移接近3 mm。测点i 相对位移最小,上升趋势缓慢,当载荷值为14 kN/m2时,该测点的相对位移仅为2.12 mm。在相关规定中要求剪力墙相对位移不超过5 mm,该试验结果显示,经过本方法优化后的剪力墙试件在组合模板工况下,符合相关安全要求。

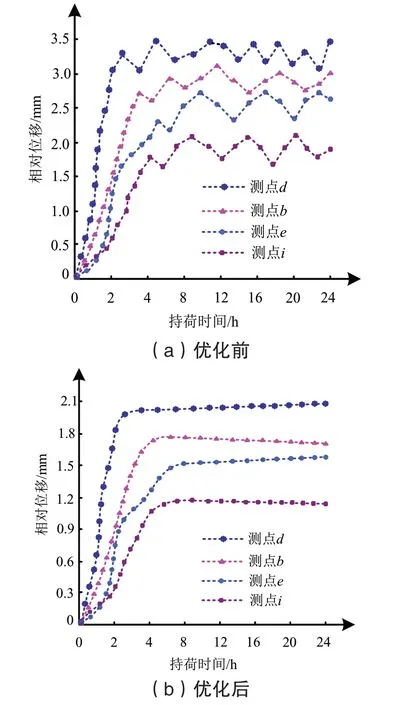

分析不同持荷时间下优化前后试件的相对位移情况,试验结果如图8 所示。

图8 持荷时间条件下相对位移示意图

由图8 可知,经过优化后的试件所有测点在持荷8 h 之后相对位移保持稳定,变化值较小。其中,测点i 相对位移最小,且在5 h 之后呈极稳定状态,测点d、测点b 和测点e 同样具有较好的稳定状态。由此证明经过优化后的试件具备良好的承载力和持荷力,符合施工性能需求。未优化试件位移变化波动较大,承载力与持荷力不稳定,施工过程中存在安全隐患。

2.2 层间侧移刚度测试

对比优化前后试件的水平荷载,试验结果如图9 所示。

图9 水平荷载示意图

由图9 可知,优化前后试件的水平荷载均与层间位移呈线性关系,表明试件处于弹性变形状态。其中,未优化试件的斜率小于优化后试件,表示在同水平荷载下,未优化试件的层间位移值大于已优化试件。当位移值相等时,未优化后试件的水平荷载小于已优化后试件。

抗侧刚度是指结构顶部发生单位侧移所需施加的力的大小。对于框架结构的剪力墙,主要指弯曲变形引起的侧移,抗侧刚度的计算方法:抗侧刚度= 剪力/ 层间位移。因此,当位移值相等时,承受的水平荷载越小(即剪力越小),则抗侧刚度越小。计算结果表明与优化前试件相比,优化后试件的抗侧刚度得到有效提升。

2.3 结构变形特性分析

抗震性能是衡量高层建筑结构优劣的重要指标。高层建筑的荷载与地震作用都能影响剪力墙的水平位移,水平位移需要保持在合理范围内才能保持建筑的安全性能。使用ETABS 软件计算建筑各层刚度和最大层间位移角,结果显示优化前后横、纵2 个方向最大层间位移角都符合限值要求。根据该层间位移角数据,统计高层建筑横、纵2 个方向的层间位移角变化曲线(图10)。

图10 层间位移角变化曲线

由图10 可知,与优化前的剪力墙位移曲线相比,优化后的剪力墙在横纵2 个方向的位移曲线都更为平滑,整个过程中并没有出现位移突变的情况,由此证明经过优化的剪力墙能够获得更好的抗震性能。

3 结论

本研究探讨了高层建筑剪力墙结构应用的铝合金模板施工技术优化方法,通过优化前后剪力墙试件性能情况,验证本铝合金模板施工技术的优化性能,从实验结果来看该优化方法具有3 点优势:

(1)在组合铝合金模板和单块铝合金模板2种工况下开展实验,优化后的实验试件具有更小的位移值,承载性能与持荷性能更好。

(2)对比优化前后实验试件的稳定性能,优化后的试件抗侧刚度更高。

(3)从横纵2 个方向来看,优化后试件的抗震效果更好,即铝合金模板施工技术优化后提升了高层建筑剪力墙的抗震性能。