银合金带材中条带状缺陷的形成原因分析与消除

贾志强,陈昊,孟志军

1.西安诺博尔稀贵金属材料股份有限公司 陕西西安 710201

2.西部金属材料股份有限公司 陕西西安 710201

1 序言

银具有优异的导电性和导热性,与此同时面心立方的晶体结构使其具有了优良的延展性和可加工性[1-3],被广泛应用于航空航天、精密仪表、电气电子、医疗及化工等领域。为了提升材料的性能,降低材料成本,通常在银中添加微量合金化元素(如Mg、Cu、Ni、Pd、Cd、稀土元素等),其中添加Mg、Ni可增强材料的强度;添加Cu可提高材料强度,降低其熔点,并改善其可铸性;添加Pd可增强其抗硫化性能;添加Cd可改善其电接触性能。

凭借金属中最高的导电率和导热性,以及良好的加工性和稳定的接触电阻,银及其合金被用于制作特种用途开关、继电器,以及仪器仪表中的电接触材料,其性能及稳定性直接决定系统的功能性、稳定性及寿命[4]。触电材料对质量要求非常高,因此银合金表面及内部不能出现任何明显影响材料性能的缺陷。本文针对银合金带材中常见条带状缺陷的形貌、成分进行了分析,并结合生产流程对其形成机理进行了讨论,提出并实施工艺改进试验,以期在同类型银合金带材生产中杜绝此类缺陷的出现,进一步提升产品质量和成品率。

2 试验

在实际生产中纯Ag、Ag-Mg、Ag-Mg-Ni等合金带材均采用类似生产工艺进行加工,因此均会出现上述条带状缺陷。本研究以Ag-Mg-Ni合金为研究对象,介绍此类缺陷的形成原因和消除方法。

原料铸锭通过提纯处理、感应熔炼、锻造开坯及轧制等关键工序最终生产成合金带材。银合金带材中出现的常见条带状缺陷多为毫米级,因此首先对缺陷进行肉眼观察,分析其宏观规律。随后采用化学成分分析(ICP-MS)和金相组织观察(OM)方法,判断和确定该缺陷对材料化学成分的影响及其存在位置与分布规律。再采用扫描电子显微镜(SEM)、能谱分析(EDS)等手段,分别对其微观组织特征和化学成分进行分析,随后结合其生产加工过程对其形成原因进行反向追溯。在确定其形成机理的基础上,改进和优化生产工艺,在确保不影响现有性能指标的基础上,实现消除该缺陷的目的。

3 结果与讨论

图1所示为银合金带材中带状缺陷的宏观形貌。从图1可看出,此类缺陷由多个长约1.5mm、宽约0.5mm的“米粒”状缺陷构成,沿带材的轧制方向(RD方向)规律分布。

图1 银合金中带状缺陷的宏观形貌

从带状缺陷的分布特征可知,此类缺陷的产生与合金带材的轧制过程密切相关,该缺陷轧制前可能就以块状存在于带材中,并随轧制过程的进行逐渐被拉长,最终表现出规律性的带状分布特征。但该缺陷是否由材料中的杂质元素引起,以及是否仅存在于带材表面,仍需进行试验确认和验证。

为了判断该缺陷对材料化学成分的影响及其存在位置与分布规律,在缺陷附近部位分别取化学成分和金相试样,化学成分分析结果见表1,金相组织如图2所示。从表1可看出,材料化学成分满足国家标准要求,未检测出其他杂质元素。从图2可看出,带材横截面组织基本为均匀、细小的等轴晶粒,材料心部存在少量热处理过程中未被内氧化的粗大晶粒和部分退火孪晶。从材料微观组织中未观察到带状分布的缺陷。上述检测表明,本文所讨论的带状缺陷在材料中存量很低,且分布较为聚集,可能仅存在于材料表面。因此,这种规律性分布缺陷的产生基本排除是在原材料中混入、熔炼过程中引入的可能性,极有可能是在带材加工生产过程中引入的。

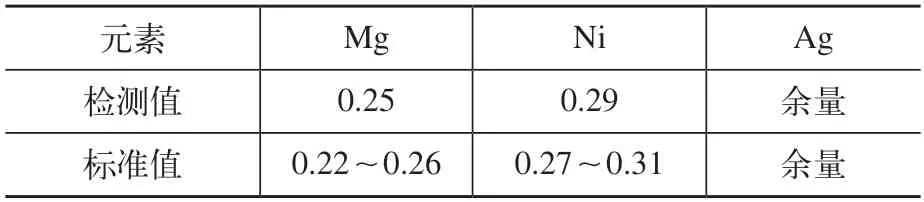

表1 银合金化学成分(质量分数) (%)

图2 银合金带材微观组织

由于带状缺陷呈规律性分布,因此可能与轧辊上的异物或缺陷呈规律性分布有关,在轧制过程中,轧辊上的异物或缺陷印入材料后,也可能在带材中造成此类规律性分布的缺陷(类似于辊印)。为此,对轧机上可能与银合金带材接触的部位进行了全面检查,未发现沾染有此类缺陷,同时在带材其他部位也未发现此类规律性缺陷,因此该类带状缺陷的产生是由轧辊上规律分布的异物印入带材的可能性基本排除。

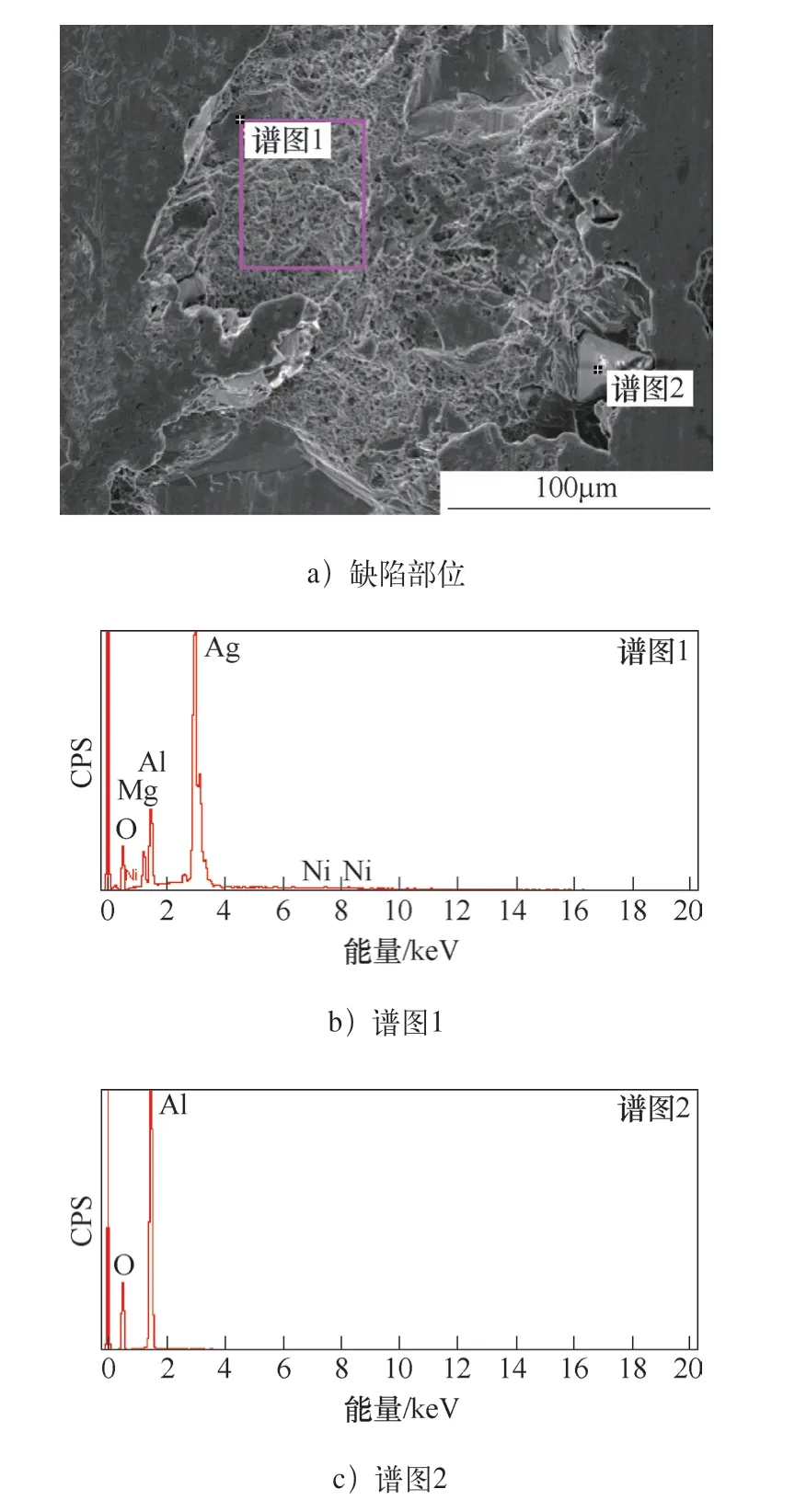

为了研究带状缺陷的微观形貌和化学成分,分别对缺陷部位进行了扫描电镜(SEM)观察和能谱(EDS)分析,对缺陷处微区的微观组织特征和化学成分进行分析,结果如图3、图4所示。从图3可看出,缺陷区域较其他正常区域的平整度明显较差(见图3a),材料表面呈现出凹凸不平的特征,且观察到存在明显的异物(见图3b),异物尺寸为10~15μm。从异物与带材间的关系可看出,异物深度嵌入合金带材表面,也从另外一个角度证明此类异物是在成品轧制前引入的。图4所示为缺陷部位的能谱分析结果。从图4可发现,嵌入异物周围的不平整区域虽然形貌特征较周边正常区域有较大差异,但其化学成分与合金成分一致,仅存在Ag、Mg、Ni等合金主成分元素。而嵌入颗粒状异物只包含Al、O元素,结合其形貌特征推断其为Al2O3颗粒。由此可以推断,肉眼可见的规律性分布的带状缺陷是由Al2O3颗粒嵌入后造成的缺陷影响区引起的。

图3 缺陷部位的微观组织形貌

图4 缺陷部位能谱分析

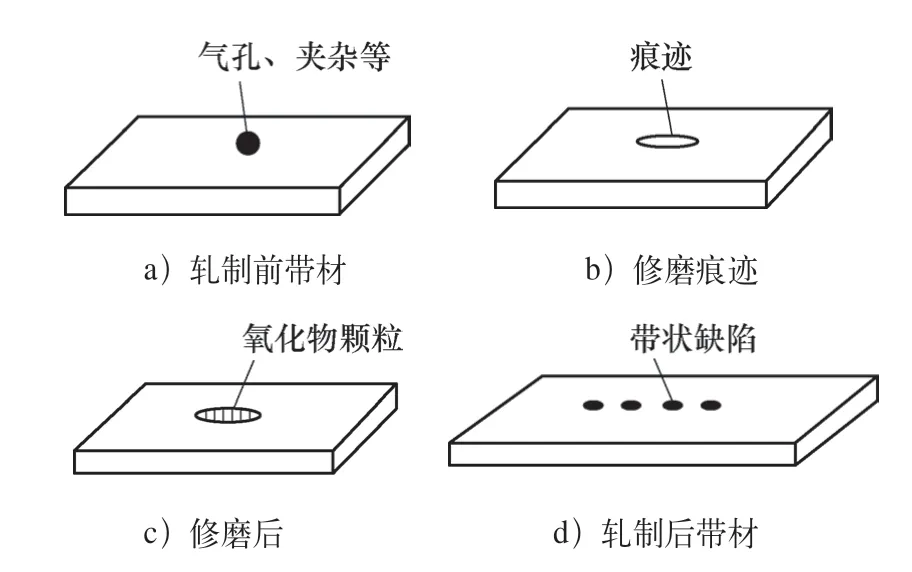

要消除带状缺陷就必须确认异物的引入过程。通过对银合金带材全生产过程跟踪,经分析发现,仅有成品轧制前的修磨过程可能会引入Al2O3颗粒,这是因为修磨用刚玉砂纸主要成分为Al2O3[5]。结合带材生产过程及缺陷处颗粒状异物的化学成分,对带状缺陷的形成机理进行分析和推断,其形成机理如图5所示。银在熔炼过程中容易吸收一定量的气体,此外其内部也存在一定量的杂质元素[6-8]。材料经熔炼、开坯处理等加工后,内部的气体和杂质等缺陷会逐渐聚集、形核、长大,并随带材厚度不断降低,材料表面积急剧增加,越来越多的杂质在带材表面表现出来(见图5a)。如任由此类缺陷不断出现和存在,将严重影响带材表面质量和成品率,甚至会导致带材完全报废。因此,在银合金带材生产过程中,一旦发现材料表面出现了此类缺陷,必须及时修磨干净。为了消除修磨痕迹对后续轧制变形的影响,通常采用砂纸对修磨后带材进行打磨。正常情况下,因银合金具有优良的塑性和流动性,通过轧制工艺的控制,经砂纸打磨的修磨痕迹会在后续变形过程中消失。

图5 银合金中带状缺陷的形成机理

然而,当修磨产生明显的凹坑时(见图5b),虽然去除了带材表面的缺陷,但表面的凹坑会成为后续砂纸修磨过程中Al2O3颗粒的聚集位置,这是因为修磨过程中从砂纸上脱落的、较硬的Al2O3颗粒会很容易嵌入到较软银带的凹坑处(见图5c),且修磨后的带材表面较为粗糙,即便对修磨后的带材进行了表面清洁处理,此类嵌入的Al2O3颗粒也不容易被发现和去除,最终会被带入下一道次轧制过程。随着轧制的不断进行,带材长度不断增加,聚集了Al2O3颗粒的凹坑也在被不断拉长,最终因嵌入颗粒的影响,产生了变形影响区,而形成了肉眼可见的、规律分布的带状缺陷(见图5d)。

要从根本上消除此类缺陷,就需要减少Al2O3颗粒的“形核”位置和可能,这就要求修磨后产生的痕迹周围过渡圆滑。此外,如不考虑贵金属的损耗,可采用带材修磨设备对整条带材表面进行整体表面修磨和清洗。实际生产过程中,采用上述方法对带材的修磨工艺进行优化后,银合金带材中此类带状缺陷再未出现过。需要指出的是,由于仅对带材进行表面处理,无论采用何种处理方法均不会引起材料微观组织、力学性能的变化。将上述改进工艺推广至纯Ag、Ag-Mg等银合金带材的生产中,均取得了明显的消除效果。

4 结束语

本文采用化学成分分析(ICP-MS)、金相(OM)、扫描电子显微镜(SEM)及能谱分析(EDS)等手段,对银合金生产过程中出现的规律性分布带状缺陷的化学成分、形貌特征及形成机理进行了分析。研究表明,带状缺陷仅存在于材料表面,是由于带材修磨过程中嵌入Al2O3颗粒被拉长引起的。在缺陷形成原因确定的基础上,提出了相应的工艺改进方案,并按照新工艺进行试生产。经生产验证,所采用工艺改进方案合理、有效,改进后在银合金带材及同类型产品中带状缺陷已完全消除。