301L不锈钢电阻点焊搭接接头疲劳性能研究

梁景恒,陈俊宏,于壮壮,张子博,董园园,张涛

中国兵器工业第五二研究所烟台分所有限责任公司 山东烟台 264003

1 序言

奥氏体不锈钢具有无磁性、良好的焊接性以及耐蚀性等特征。301L奥氏体不锈钢冷轧板是制造轨道轻量客车的主要材料,满足车辆所需要的全部强度等级和优异的力学性能。客车车体采用搭接电阻点焊的焊接工艺,车体结构主要的失效模式是疲劳断裂,严重影响了点焊结构的使用寿命,更是关系到整个车辆的运行安全[1-6]。

整车车体疲劳强度计算需要单点疲劳强度作为数据支撑。电阻点焊单点试样疲劳过程中最大应力位于焊点两端受力侧的母材热影响区,由于其搭接连接方式导致两板中心不在一条直线上,所以受力后会产生一定角度的偏转,进一步加剧应力集中程度[7-10]。在车体结构中电阻点焊并不是以单点形式存在,而是由两张大尺寸母材经多个焊点一起拼接而成,大尺寸母材以及相邻焊点的约束作用会降低单点受力后的偏转程度,因此用常规单点试样数据来计算整车车体疲劳强度的准确性较低。在现代社会,装备轻量化对于全面实现节能减排具有重要意义,因此在满足车体强度需求的前提下合理减薄材料厚度是许多企业的共同目标。

本文正是基于上述问题,通过开展试样受力后仿真计算,并结合实验室疲劳测试计算结果,研究不同板厚以及试样形状对接头疲劳性能的影响规律,为车体强度模拟计算提供依据,为车体厚度选择提供技术支持。

2 试验

2.1 试验材料

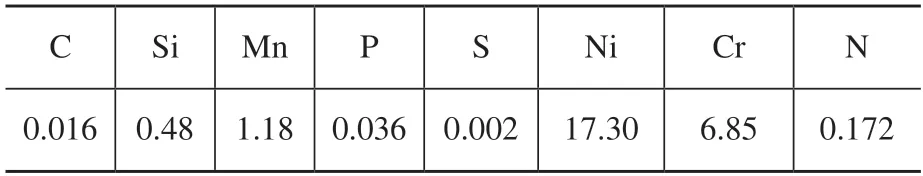

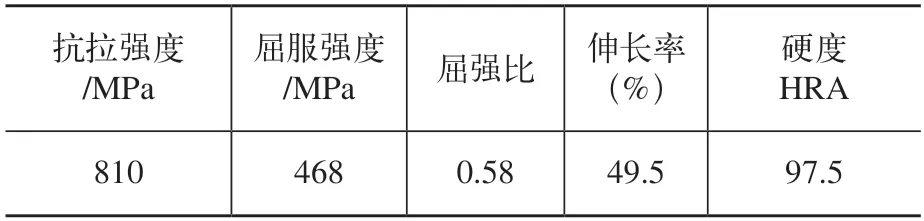

试验材料为301L不锈钢,其化学成分和力学性能分别见表1、表2。

表1 301L不锈钢化学成分(质量分数)(%)

表2 301L不锈钢力学性能

2.2 试验方法

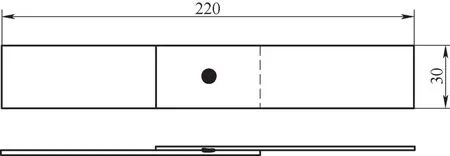

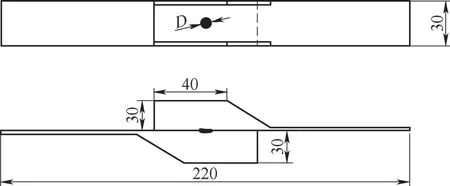

试验用不带翼板试样尺寸如图1所示,带翼板试样尺寸如图2所示。所用板厚从0.8~4mm进行不同搭配,焊点直径统一为10mm。

图1 不带翼板不同板厚组合常规试样尺寸

图2 带翼板不同板厚组合试样尺寸

模拟用Patron软件对不带翼板和带翼板的试样进行六面体单元建模,采用壳单元拉伸为实体单元的办法。模拟输入的材料弹性模量为206GPa,泊松比为0.3,单侧约束,另一端沿试样长度方向施加载荷。为了便于比较,所有规格试样施加载荷均设为6kN,计算过程不考虑材料的弹塑性变形,获得不同试样missy应力。

为验证模拟计算结果,疲劳试验采用QBG-20高频疲劳试验机,频率为80~100Hz,应力比R=0.1,测得循环寿命107次下存活率为50%的中值疲劳极限。

3 结果与分析讨论

3.1 模拟计算结果

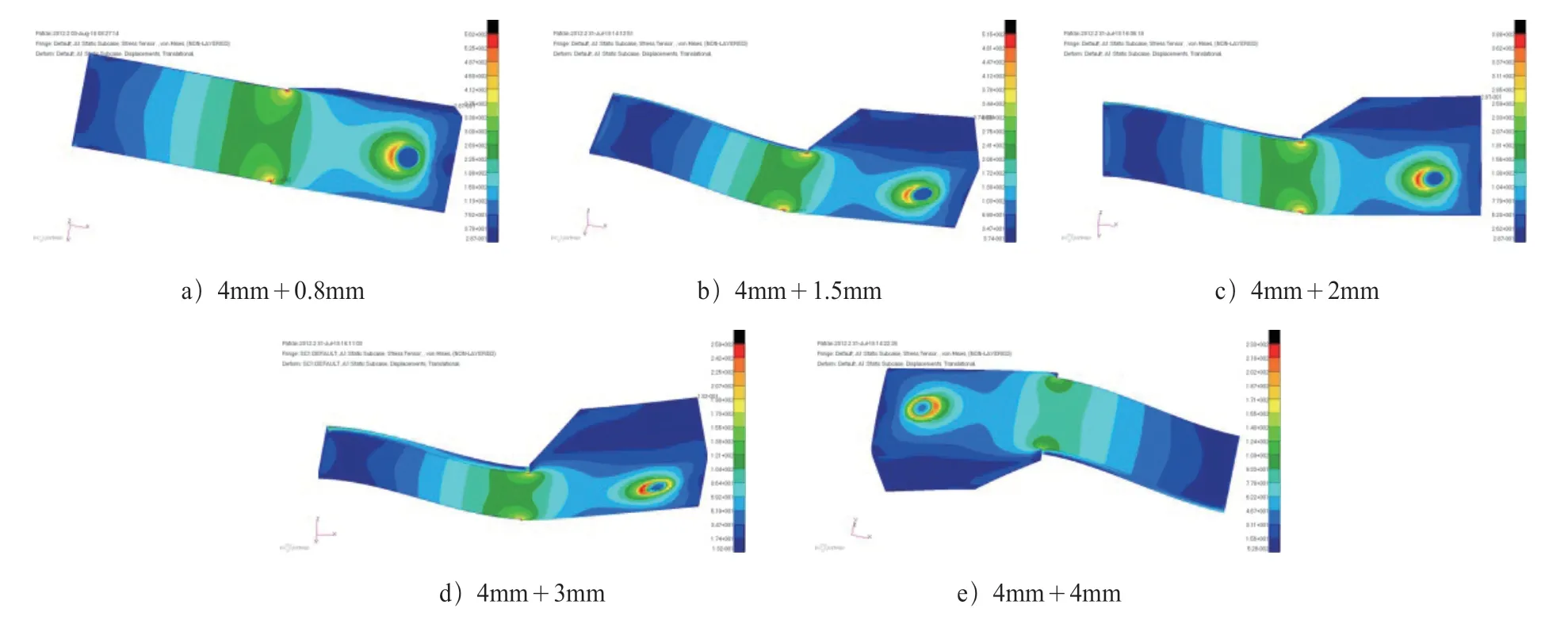

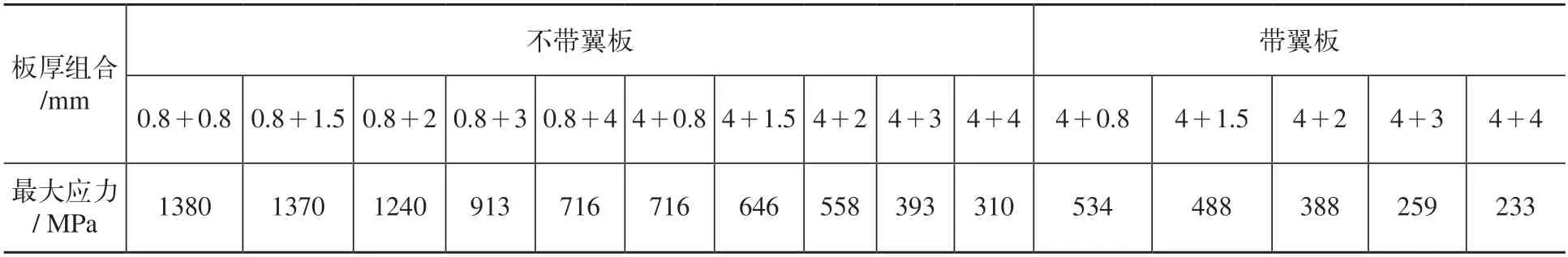

针对不同厚度组合进行分组,第1组为0.8mm薄板不变,匹配厚度分别为0.8mm、1.5mm、2mm、3mm和4mm;第2组为4mm厚板不变,匹配厚度分别为0.8mm、1.5mm、2mm、3mm和4mm。对第3组带翼板的试样,因为考虑到厚板刚性较好,所以加翼板的组合采用4mm不变,匹配厚度分别为0.8mm、1.5mm、2mm、3mm和4mm的组合。对3组试样施加6kN力后,试样均发生不同程度的翘曲,在焊点受力侧热影响区附近应力增长最快且为最大应力集中处。同组试样随板厚的增加,熔核周围的应力分布差逐步变小,最大应力值逐步降低。截取每组试样最大应力集中侧的试板(即薄板侧)仿真结果,不带翼板不同组合试样与带翼板不同组合试样受力后焊点两端受力侧最大应力仿真结果分别如图3和图4所示,仿真计算焊点两端受力侧最大应力结果见表3,不同组合试样仿真最大应力分布曲线如图5所示。

图4 带翼板不同组合试样受力后焊点两端受力侧最大应力仿真结果

图5 不同组合试样仿真最大应力分布曲线

表3 仿真计算焊点两端受力侧最大应力结果

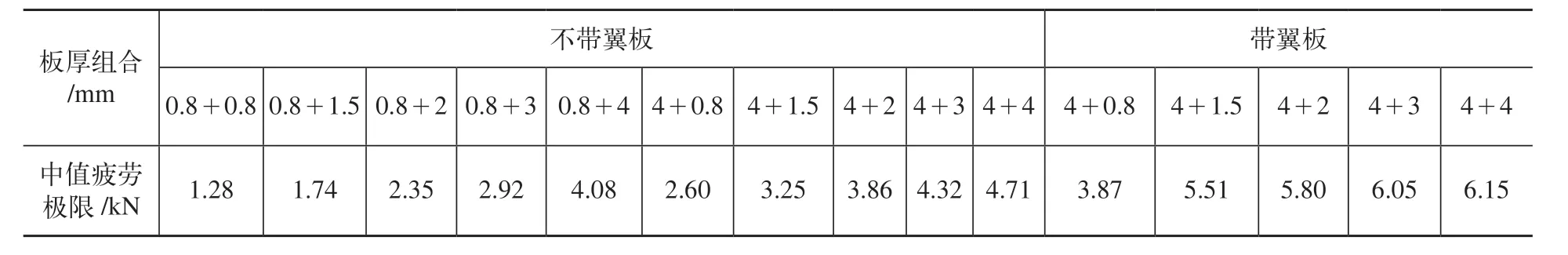

3.2 疲劳试验结果

将试验数据按照GB/T 24175—2009《金属材料疲劳试验 数据统计方案与分析方法》进行统计计算,所得不同组合试样的中值疲劳极限结果见表4,不同组合试样疲劳试验结果分布曲线如图6所示,异种厚度搭接点焊的试样疲劳断裂位置均为薄板受力侧靠近熔核的热影响区处(见图7),同种板厚则两板随机出现,带翼板的试样疲劳裂纹位置与不带翼板的试样一致。

图6 不同组合试样疲劳试验结果分布曲线

表4 不同组合试样中值疲劳极限结果

3.3 讨论

搭接结构使得电阻点焊接头试样受力后任一尺寸下应力不均匀分布,而疲劳破坏也是从焊点两端受力侧热影响区处萌生裂纹,因此实验室条件下采用板材或熔核横截面积来计算试验名义应力具有不准确的特点。工程应用下一般以载荷来评价接头强度,而模拟计算则可在任一节点提取应力,更贴合实际情况。对比模拟计算与试验结果时仅考虑趋势及数值比。

从图3、图4可看到,试样受力后最大应力位于焊点两端受力侧热影响区附近,0.8mm侧板厚不变的组合,匹配板厚越厚,最大应力越低(见图3a~e);当板厚4mm不变时,与其匹配的板厚越厚,最大应力也越低,并且最大应力与0.8mm厚不变的组合相比要低约50%(见图3f~i)。增加翼板后最大应力得到进一步降低(见图4),这是因为翼板的支撑作用降低了试样受力后发生的偏转,熔核周围应力差变小,同时还可以看到增加翼板后3mm+4mm和4mm+4mm两个板厚组合最大应力拟合线段趋于水平,说明该种结构下最大应力接近最小值。

由表4可知,在一定板厚范围内,0.8mm厚薄板不变,匹配板厚度从0.8mm增加至4mm,疲劳强度增长219%;当4mm侧板厚度不变时,匹配板厚度从0.8mm增加至4mm,疲劳强度增长81%,疲劳强度增加的幅度较0.8mm侧板厚度不变的组合差,这说明试样板厚较薄时,其刚性对于疲劳结果起着决定性的作用,板厚越厚,抵抗变形的能力越强,刚性越高,焊点两端偏转情况减弱,疲劳强度越高。带翼板的试样,相比4mm侧板厚度不变的组合来说,疲劳强度也都得到进一步增长。值得一提的是,4mm+4mm比3mm+4mm组合的疲劳极限仅提高0.1kN,对应表3中的最大应力差较其他组合也有所降低,说明该电阻点焊结构已经趋于最大的疲劳极限,厚板刚性足以支撑试样抵抗大的变形,增加翼板对于提升试样刚性以及疲劳强度作用有限。

综上对比,模拟计算结果与疲劳试验结果趋势相反,符合应力集中越大、疲劳性能越低的特点。疲劳试验不同于静态拉伸剪切试验,对于静态拉伸剪切来说,母材强度和焊点剪切强度的大小决定了最后失效的位置,薄板倾向于从母材撕裂,而厚板倾向于从焊点处横贯焊点熔核直径剪切断裂;疲劳试验影响最大的因素就是应力集中,试样承受的交变载荷远低于焊点剪切断裂的载荷,靠近焊点两端母材受力侧承受的最大应力成为疲劳破坏的主要因素[10],该最大应力不可避免,但是单点疲劳试验可以通过增加翼板的方式提高试样刚性以达到提高疲劳极限的目的。

车体的疲劳仿真计算需要建模并且输入不同板厚组合的单点疲劳强度,而车体为多张整板搭接后拼接而成,由于整板刚性以及相邻焊点的约束,使得焊点受力后两侧母材发生角度偏转程度要低于单点试样,应力集中程度也伴随着降低,因此单点疲劳结果用于仿真输入的准确性较低。通过增加翼板的方式来获得的疲劳结果更加贴近车体单点实际受力情况,对于薄板来说更加明显,对于指导车体材料厚度选择以及轻量化等具有重要意义。

4 结束语

1)不锈钢搭接电阻点焊试样疲劳破坏诱发于焊点两端受力侧热影响区应力集中处,并穿透板厚发生失效。

2)在一定板厚范围内,试样板厚越厚,刚性越高,疲劳强度也就越高;一定厚度范围内带翼板试样的疲劳强度要高于同种厚度组合不带翼板试样的疲劳强度。

3)通过增加翼板的方式获得的疲劳结果比不带翼板的单点试样更符合车体实际受力情况,建议车体疲劳强度仿真计算输入采用带翼板试验结果。