某飞行器通用包装箱结构设计研究

潘阳,李磊,赵志光

某飞行器通用包装箱结构设计研究

潘阳,李磊,赵志光

(北京航天长征飞行器研究所,北京 100076)

针对每种飞行器都需要设计专用的包装箱现状,设计一种新型通用化的包装箱,满足运输与起吊要求,可适应多种飞行器的使用。根据设计要求进行了包装箱的结构设计,利用有限元分析方法与工程算法对运输工况、起吊工况进行分析,并进行可靠性、安全性、维修性和保障性分析。得到了在运输与起吊最大质量产品工况下,包装箱钢骨架的最大应力分别为166 MPa和215 MPa,小于材料的屈服强度,满足强度要求,且具备较高的可靠性、安全性、维修性和保障性。包装箱结构设计满足设计要求,可用于多种尺寸的飞行器运输,降低了设计成本。

包装箱;结构;通用

某飞行器包装箱主要用于产品的贮存与运输,具有一定的密闭保护作用[1]。包装箱主要根据产品外形尺寸、结构特点、装卸要求、使用条件等进行设计[2]。一般来说一种包装箱对应一种飞行器,导致包装箱种类繁多,每次均需要从零部件开始进行重复设计与生产,设计与生产成本较高。基于此,本文设计一种通用金属包装箱,能适应包络不超过900 mm×2 480 mm,质量不大于1 500 kg的多种外形尺寸的飞行器。

1 包装箱设计要求

包装箱的设计要具备防护功能,实现防雨、防潮、防尘等功能[3-7]。包装箱应具有足够的强度与刚度,可适应多次使用、长时间运输,满足铁路运输安全要求[8]。产品在包装箱内水平放置、水平运输。产品在包装箱内要固定得可靠牢固,避免产品在运输过程中出现位移及损坏。包装箱上应留有叉车操作与起吊的接口。内装产品外形尺寸不超过900 mm×2 480 mm,质量不大于1 500 kg。

2 结构设计

2.1 整体设计

包装箱主体结构的材质主要有木质、金属、玻璃钢3种。木质包装箱成本低、加工周期短,但不耐用、易受潮,多用于临时周转。玻璃钢包装箱结构轻,可具备保温功能,但成本较高,多用于对功能有一定要求的产品。本设计选用金属包装箱,具备易加工、耐用、承力高的特点[9]。

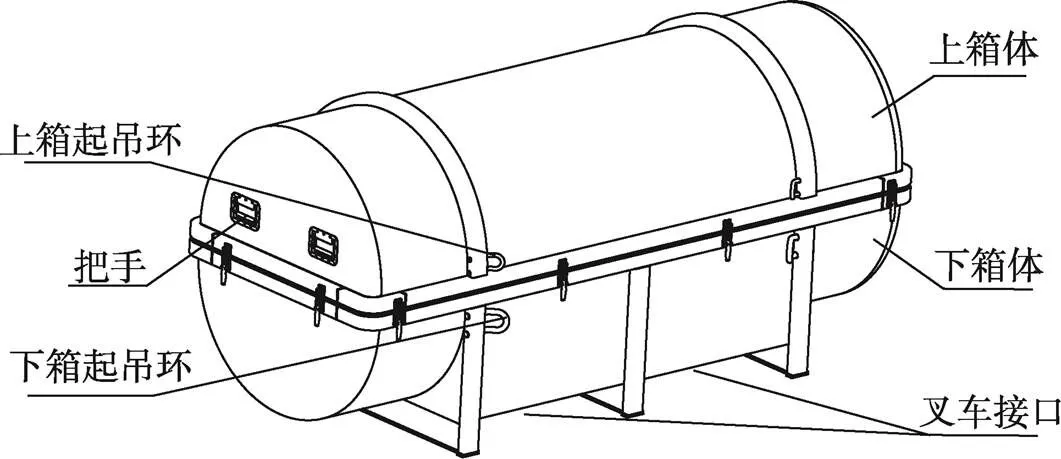

对箱体进行整体性设计,采用金属框架、包覆蒙皮焊接成型结构。要求产品水平放置,为方便产品出入箱,采用上下箱开合模式。在包装箱底部设置叉车接口,并设置上、下箱起吊环,上箱起吊环用于起吊上箱体,下箱起吊环用于起吊整箱。包装箱整体如图1所示,经计算,总质量在700 kg内。

图1 包装箱整体示意图

包装箱上箱体采用无堆垛设计,C型框与蒙皮焊接提高了上箱强度同时增强了箱体整体性,端面设置不锈钢把手方便上下箱开合过程的对正调整。

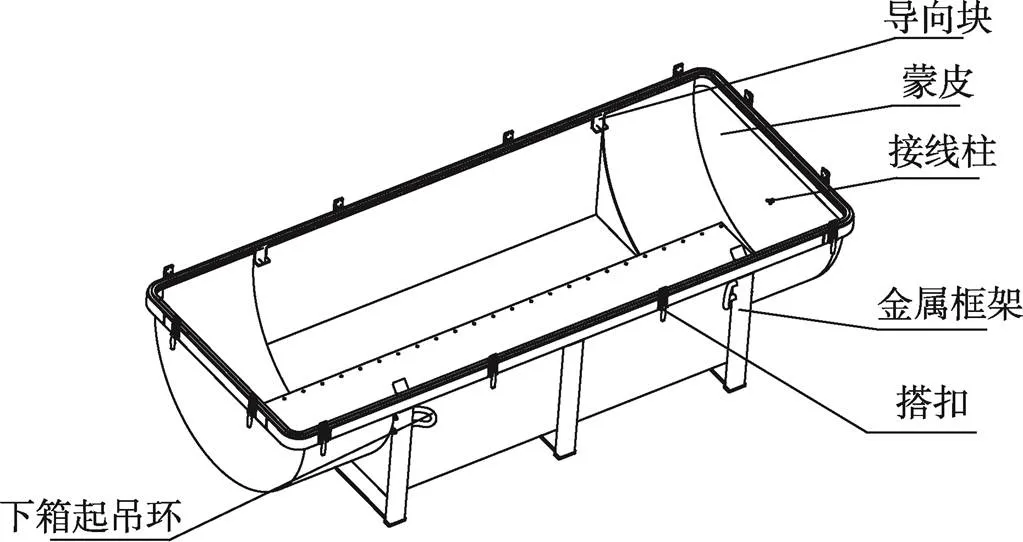

2.2 下箱体设计

包装箱下箱体由金属框架、蒙皮、下箱起吊环、导向块、接线柱、搭扣等部分构成,如图2所示。上、下箱采用具有调节松紧功能的不锈钢搭扣进行紧固连接,开启闭合上箱操作方便快捷。口框内侧设置4个导向块,用于上、下箱合箱时,对上箱进行导向,保证上、下箱结构对正,确保密封性。

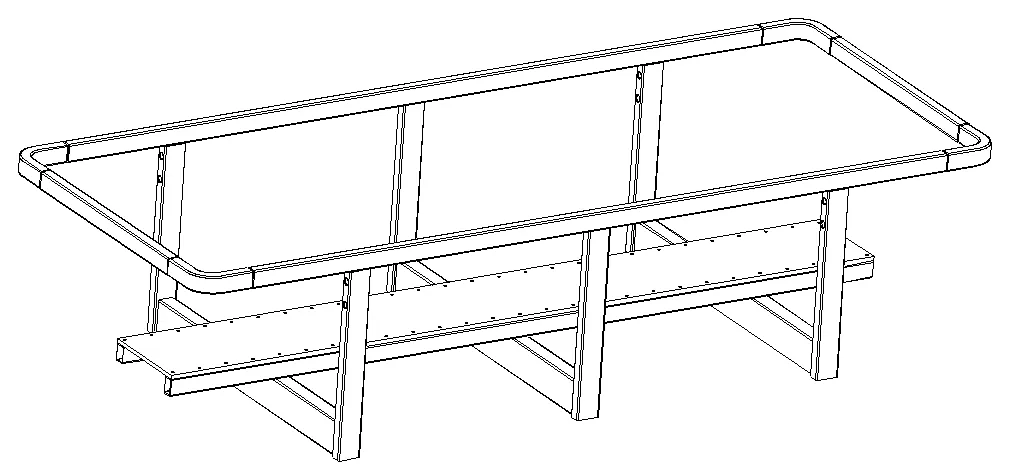

金属框架为主要承力组件,金属框架采用成本低、质量稳定的型材焊接而成。支撑组件与金属框架采用螺栓连接,连接板上每隔100 mm设置2个螺纹孔,用以连接支撑组件,实现支撑组件轴向的可移动,如图3所示。

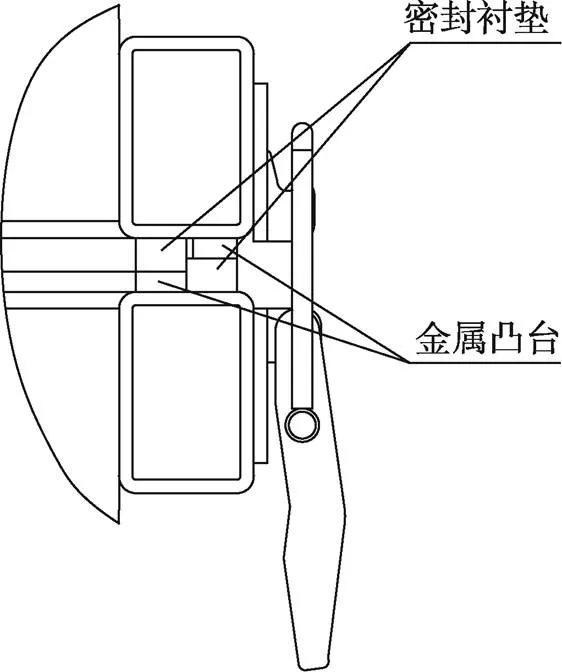

上下箱体对接处采用矩形钢焊接口框结构,口框间设置密封衬垫,通过内侧金属凸台的结构提升密封性,密封结构如图4所示。金属凸台分别焊接在上下箱体的口框上,密封衬垫铆接在下箱体的口框与金属凸台上。

图2 包装箱下箱体示意图

图3 包装箱金属骨架示意图

图4 密封结构

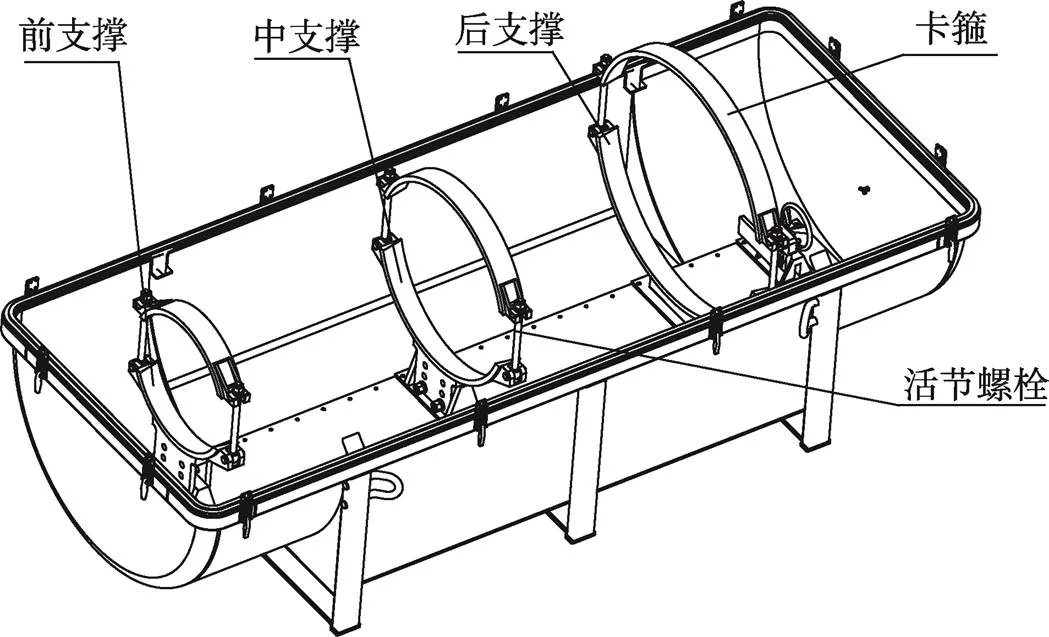

2.3 支撑组件设计

为满足不同外形尺寸的产品使用,共设计3种规模的支撑组件,分别为前支撑组件、中支撑组件、后支撑组件,如图5所示。具体尺寸如表1所示。卡箍宽度设计为80 mm,卡箍截面角度为10°,卡箍内侧与产品接触的毛毡厚度为10 mm,以贴合不同尺寸的产品。卡箍尺寸设计为劣弧,以适应不同的直径尺寸的产品。活节螺栓长度为310 mm,以保证210 mm的调节范围。

图5 支撑组件示意图

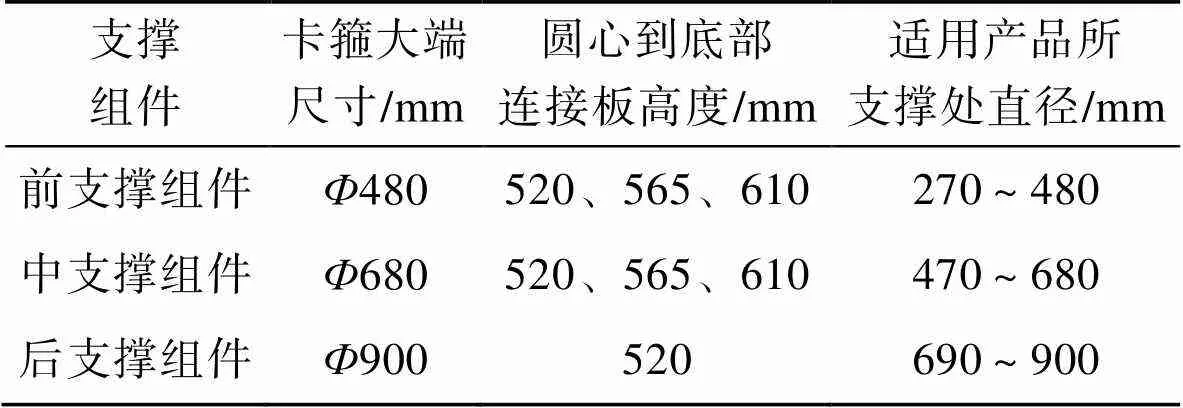

表1 支撑组件规模统计表

Tab.1 Statistics of support assembly scale

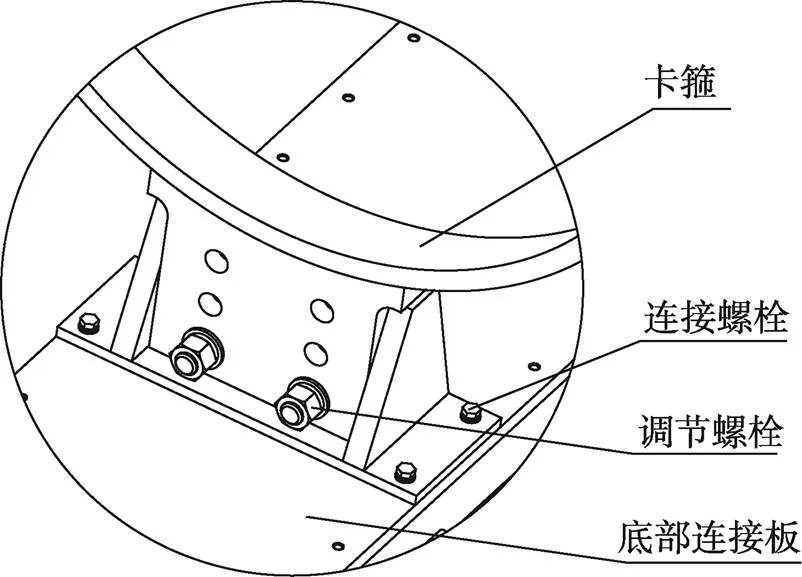

支撑组件的安装采用4个M12连接螺栓与底部连接板连接,螺栓孔间距为100 mm,与连接板上的螺纹孔间距一致。支撑组件的轴向可调节,最小调节量为100 mm。前支撑组件、中支撑组件的高度调节采用2个M20的调节螺栓连接到支撑组件上不同的孔来调节,共有3个可调节的位置,如图6所示。

图6 支撑组件高度调节方式

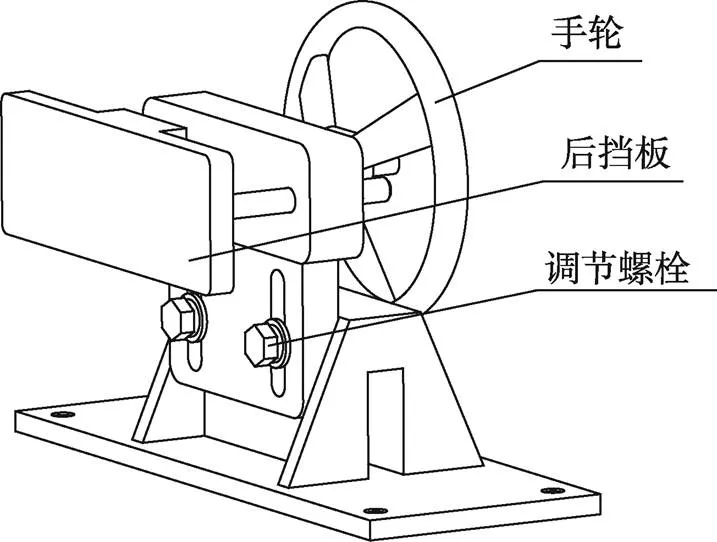

2.4 后挡组件设计

后挡组件如图7所示,后挡板高为70 mm、宽为200 mm。后挡组件的轴向位置除了可利用每隔100 mm的连接板调整外,还可利用手轮进行调整,调整范围为0~35 mm,后挡板的高度位置可通过调节螺栓安装在长圆孔处的不同位置调节,调节范围为0~50 mm(后挡板上表面到底部连接板高度范围为155~205 mm)。

图7 后挡组件示意图

2.5 使用方法

使用时,根据产品的外形尺寸及可支撑位置,选取2种规模的支撑组件,将支撑组件及后挡组件固定在底部连接板上,尽量保证放入产品后包装箱的质心在箱体的中心。调节支撑组件的上下高度,保证产品的水平放置,并保证后挡板能贴紧产品底部。拧紧活节螺栓处的螺母,保证上下卡箍的中间位置与产品紧密贴合,产品固定牢靠。

2.6 方案优劣

本方案与传统的飞行器包装箱相比,主要优势如下:

1)通过支撑组件的组合选用可适用于多种飞行器,调整方便快捷。

2)箱体具有通用属性,除了可用于回转体的飞行器,还可通过新设计支撑组件适用于异形体飞行器。

3)整体设计及加工成本较低。

缺点主要是需要使用人员根据飞行器尺寸大小选用支撑组件,需要提前进行学习。包装箱交付时配备了详细的使用说明书供使用人员学习,易学易用。

3 强度分析

3.1 运输工况

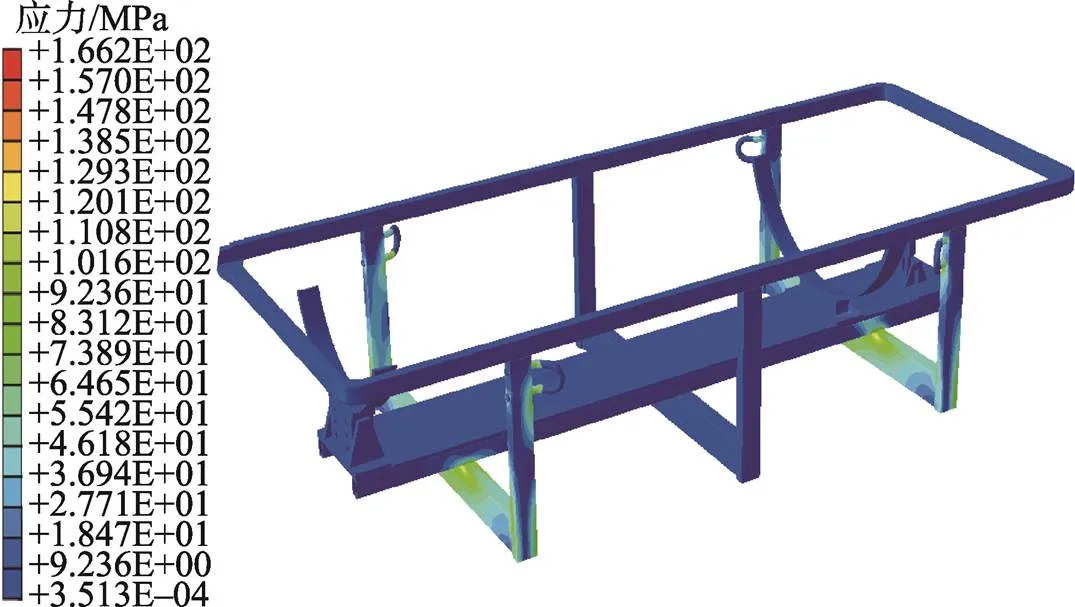

包装箱在运输过程中,运输工具的启动、急刹车等会对包装箱产生冲击[10-12]。包装箱的2组支撑组件和后挡组件共同承受产品运输过程中的惯性力,前卡箍可防止产品前窜上跳侧滑,后卡箍和后挡板可防止产品后窜上跳侧滑。以下箱体金属框架为主承力结构,强度计算过程中约束下箱体底部向下的位移,同时固定4个下箱起吊环,按照同时施加纵向过载1.27,横向过载0.29,垂直(向上)过载0.5[13-14],框架自身施加箱体质量力,对下箱体金属框架、支撑组件、后挡组件开展计算。按照所装最大质量1 500 kg进行计算,支撑组件及后挡分别处于最靠前和最靠后的位置。

下箱金属框架材料为Q235A钢,屈服强度s=235 MPa,强度极限b=375 MPa。支撑组件、下箱起吊环等材料为20#钢,屈服强度s=245 MPa,强度极限b=410 MPa。活节螺栓材料为45#钢,屈服强度s=352 MPa,强度极限b=600 MPa。

经过有限元仿真计算,下箱体金属框架应力云图如图8所示,变形云图如图9所示。最大应力为166.2 MPa,低于材料的屈服强度[15],变形量为3.11 mm,满足铁路运输强度要求。

前支撑组件应力云图如图10所示,最大应力为15.4 MPa,低于材料的屈服强度,满足铁路运输强度要求。

图8 箱体骨架应力云图

后支撑组件应力云图如图11所示,最大应力为20.7 MPa,低于材料的屈服强度,满足铁路运输强度要求。

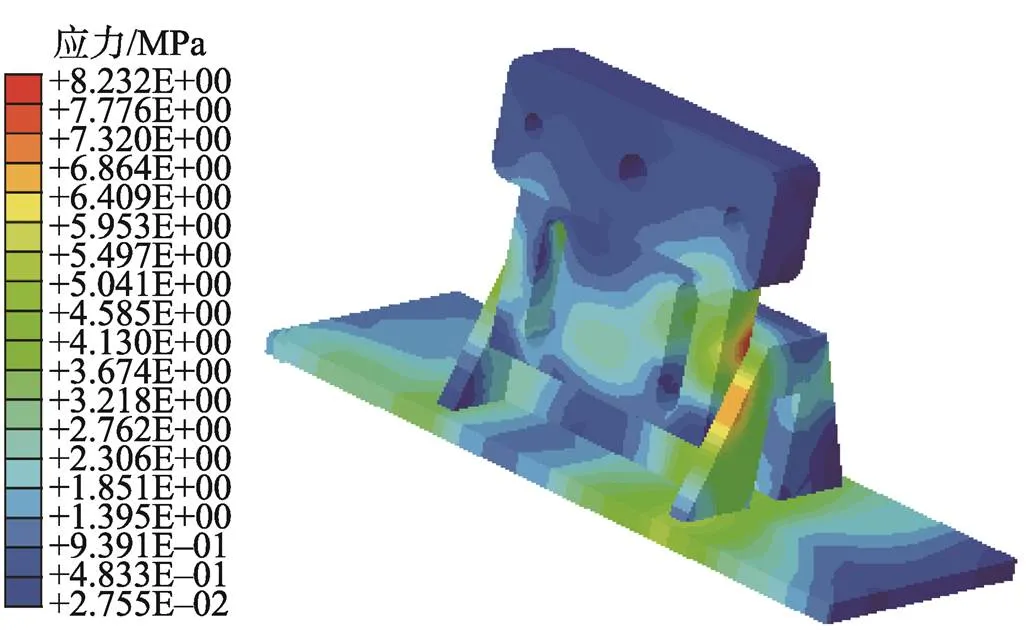

后挡组件应力云图如图12所示,最大应力为8.2 MPa,低于材料的屈服强度,满足铁路运输强度要求。

图12 后挡应力云图

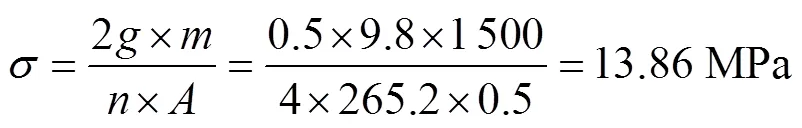

卡箍与支撑弧托连接的活节螺栓需要承受产品纵向和横向惯性力产生的剪力,按照产品质量为1 500 kg,采用4个材料为45#钢的M20粗牙(有效截面面积为265.2 mm2)活节螺栓连接。当承受纵向1.27、横向0.29的过载时,按照50%的受力进行计算,单个活节螺栓受到的剪应力见式(1)。

单个活节螺栓受到的拉应力按垂向0.5(含自质量)计算,产品质量为1 500 kg,按照50%的受力进行计算,单个活节螺栓受到的拉应力见式(2)。

合成最大应力为:

式中:为单个活节螺栓受到的剪应力,MPa;为单个活节螺栓受到的拉应力,MPa;为产品质量,kg;为单个活节螺栓截面面积,mm2;为活节螺栓个数。

综上,活节螺栓的最大应力为73.52 MPa,低于材料的屈服强度,满足铁路运输强度要求。

3.2 起吊工况

包装箱在起吊过程中,下箱体金属框架为主承力结构。强度计算过程中固定4个下箱体起吊环,起吊工况安全系数取2,动荷系数取1.2,对下箱体金属框架、支撑组件、后挡组件开展计算。

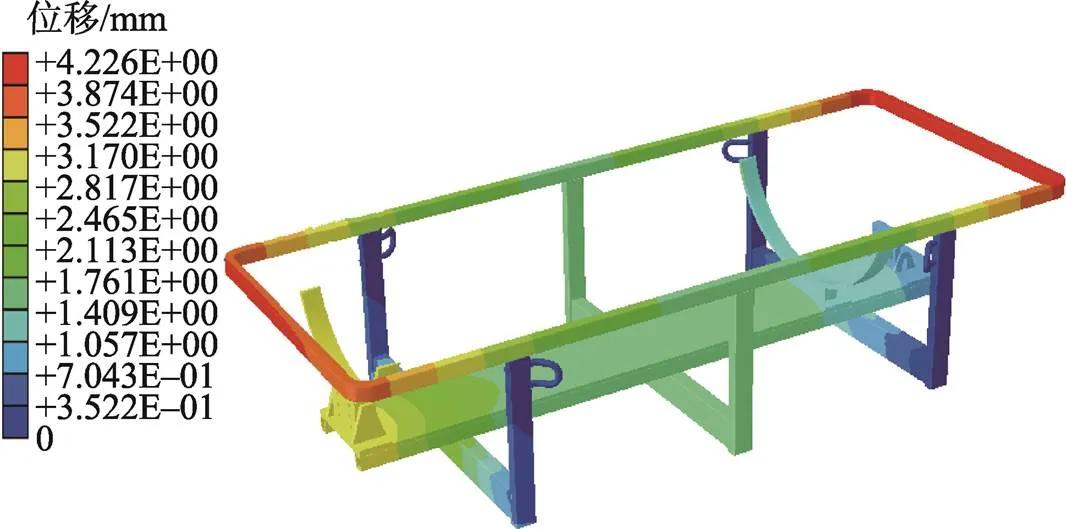

经过有限元仿真计算,下箱体金属框架应力云图如图13所示,变形云图如图14所示。最大应力为214.7 MPa,低于材料的屈服强度,变形量为4.22 mm,满足起吊强度要求。起吊工况中,金属框架应力较大,支撑组件、后挡应力较小。

图13 箱体骨架应力云图

图14 箱体骨架位移云图

4 设计分析

4.1 可靠性分析

1)包装箱采用成熟的结构形式、通用的金属材料、稳定可靠的制造工艺,保证其具有较高的可靠性。

2)原材料的选用品种少,货源充足。

3)包装箱表面经涂漆或镀层保护,具有多重耐潮、防锈防护,经久耐用可靠性高。

4)毛毡制品经防腐、防潮、防虫处理后,耐用、可靠性高。

5)包装箱能叉运、可起吊,能适应运输工况。

4.2 安全性分析

1)外露零部组件的锐角、凸出部和锐边等相关部位全部经过倒圆、倒角或打钝锐边处理,防止对操作人员造成磕碰损伤。

2)卡箍与内部产品之间黏接有毛毡,使用时对产品起到缓冲保护作用。

3)活动部位有锁紧、防松措施,确保使用安全牢靠。

4)包装箱不属于易燃、易爆、有毒产品,因而在使用、运输和贮存过程中不存在安全性问题。

4.3 维修性分析

1)包装箱的零部组件之间的连接以焊接与螺接为主。前者可靠性高,正常使用状态下无需维修;后者安装拆卸方便快捷,便于维修更换。

2)标准化程度高,便于设备的快速换件与拆装修理。

3)黏接毛毡的橡胶液可市购,毛毡更换操作简单,方便更换及维修。

4)对零部件的结构形式采用可拆装形式,并在其周围留有足够的空间,便于操作更换,提高包装箱的维修性。

4.4 保障性分析

1)包装箱的使用说明中详细规定了操作规程和注意事项、运输要求和装箱要求,以保证使用、运输的安全。

2)包装箱的使用与维护过程无复杂操作,所需保障的技术人员和操作人员均可通过简单培训达到实际技能需求。

3)包装箱的维护无需专用工具,使用过程中所需的扳手等通用工具均为货源充足的标准市购件,自身无需维修和自检。

5 实物验证

包装箱设计完成后,按照图纸进行了生产加工。生产过程中,未使用特殊工艺,加工时间较短、成本较低。加工完成后,开展了动、静载荷试验与接口匹配试验。

静载荷试验载荷为额定载荷的1.3倍,吊离地面0.2 m,停留20 min。动载荷试验载荷为额定载荷的1.1倍,吊离地面0.2 m,水平移动5 m,行走3次;垂直吊离地面2.5~3 m的高度,下降过程中制动3次。箱体未出现塑形变形与裂纹,试验通过。

接口匹配试验是将各尺寸产品装入包装箱内,检查固定情况。试验表明各尺寸产品均能被固紧,使用方便。实物验证如图15所示。

图15 实物验证

6 结语

采用通用化、组合化的设计思路对飞行器的包装箱进行设计,从方案设计、选用材料、维护保障等方面降低了成本。利用有限元分析方法对运输工况、起吊工况进行了分析,满足强度要求。设计完成后进行了实物验证,满足设计指标要求。该包装箱的设计使单一包装箱的适用范围更大,降低了设计成本,具有较大的应用前景。

[1] 詹少坤, 李磊, 郑芃秋, 等. 贮运箱产品化模块式组合探讨[J]. 航天工业管理, 2014(11): 75-76.

ZHAN Shao-kun, LI Lei, ZHENG Peng-qiu, et al. Discussion on Modular Combination of Storage and Transportation Boxes[J]. Aerospace Industry Management, 2014(11): 75-76.

[2] 张利军. 浅谈水雷产品总体包装箱设计[J]. 机械管理开发, 2015, 30(1): 92-94.

ZHANG Li-jun. The Overall Packing Design of Mine[J]. Mechanical Management and Development, 2015, 30(1): 92-94.

[3] 王一临. 军用包装与武器装备的环境适应性[J]. 装备环境工程, 2004, 1(4): 51-55.

WANG Yi-lin. Military Packaging and Environmental Adaptability of Weapons[J]. Equipment Environmental Engineering, 2004, 1(4): 51-55.

[4] 马桃林, 余晕, 欧冠男. 包装技术[M]. 2版. 武汉: 武汉大学出版社, 2009: 3-8.

MA Tao-lin, YU Yun, OU Guan-nan. Packaging Technology[M]. 2nd ed. Wuhan: Wuhan University Press, 2009: 3-8.

[5] 周维, 黄美平, 罗俊杰, 等. 新型玻璃钢包装箱设计与制造[J]. 包装工程, 2004, 25(4): 51-52.

ZHOU Wei, HUANG Mei-ping, LUO Jun-jie, et al. The Design and Preparation of the New-Type GFRP Packaging Box[J]. Packaging Engineering, 2004, 25(4): 51-52.

[6] 赵志颖, 陈平, 彭飞, 等. 复合材料包装箱保温功能设计及验证[J]. 包装工程, 2021, 42(3): 159-163.

ZHAO Zhi-ying, CHEN Ping, PENG Fei, et al. Design and Verification of Composite Thermal Insulation Storage Containers[J]. Packaging Engineering, 2021, 42(3): 159-163.

[7] 郭林, 李金玉, 赵现伟, 等. 隔爆电机用包装箱设计思路探讨[J]. 电气防爆, 2018(3): 20-23.

GUO Lin, LI Jin-yu, ZHAO Xian-wei, et al. Discussion on Design Ideas of Packaging Box for Flameproof Motor[J]. Electric Explosion Protection, 2018(3): 20-23.

[8] 杜雨芳, 游藩, 徐炜峰, 等. 军用循环包装箱金属卡扣的寿命分析与仿真[J]. 绿色包装, 2022(7): 19-23.

DU Yu-fang, YOU Fan, XU Wei-feng, et al. Life Analysis and Simulation of the Metal Parts on Military Circular Packaging Boxes[J]. Green Packaging, 2022(7): 19-23.

[9] 杨春. 武器产品的金属包装箱结构设计[J]. 战术导弹技术, 2011(5): 38-40.

YANG Chun. Metal Packaging Box Structural Design of the Weapons[J]. Tactical Missile Technology, 2011(5): 38-40.

[10] 陈慆, 刘瑜, 申楠公. 弹药包装箱运输性设计[J]. 包装工程, 2017, 38(23): 31-36.

CHEN Tao, LIU Yu, SHEN Nan-gong. Transportability Design of Ammunition Packing Box[J]. Packaging Engineering, 2017, 38(23): 31-36.

[11] 武晓军, 宁德伦, 屈辉. 铁路运输对弹药包装箱的设计要求研究[J]. 国防交通工程与技术, 2013, 11(5): 58-61.

WU Xiao-jun, NING De-lun, QU Hui. A Study of the Requirements of Railway Transportation for the Packaging Design for Ammunition[J]. Traffic Engineering and Technology for National Defense, 2013, 11(5): 58-61.

[12] 杨永伟, 张静, 王清晨. 弹药包装箱铁路运输试验问题及对策[J]. 包装工程, 2019, 40(7): 246-249.

YANG Yong-wei, ZHANG Jing, WANG Qing-chen. Problems and Countermeasures of Railway Transport Test for Ammunition Packing Boxes[J]. Packaging Engineering, 2019, 40(7): 246-249.

[13] GJB 5689—2006, 军事装备吊装与固定装置通用要求[S].

GJB 5689-2006, General Requirements for Lifting and Tiedown Provisions of Military Equipment[S].

[14] GJB 5733—2006, 军事装备运输性基本要求[S].

GJB 5733-2006, Basic Requirements of Transportability for Military Equipments[S].

[15] 赵子东, 张建礼, 刘兴民, 等. 基于有限元分析的某型弹药包装箱结构优化设计[J]. 包装工程, 2013, 34(11): 59-62.

ZHAO Zi-dong, ZHANG Jian-li, LIU Xing-min, et al. Optimum Design of Certain Ammunition Packaging Box Structure Based on Finite Element Analysis[J]. Packaging Engineering, 2013, 34(11): 59-62.

Structural Design of General Packaging Box for Vehicle

PAN Yang, LI Lei, ZHAO Zhi-guang

(Beijing Institute of Space Long March Vehicle, Beijing 100076, China)

In view of the current situation that each type of vehicle requires a dedicated packaging box, the work aims to design a new type of general packaging box that can meet the transportation and lifting requirements and adapt to a variety of vehicles. The structure of the packaging box was designed according to the design requirements. The transportation and lifting conditions were analyzed with finite element analysis methods and engineering algorithms and the reliability, safety, maintainability and supportability were analyzed. It was obtained that the maximum stress of the steel skeleton of packaging box was 166 MPa and 215 MPa under the condition of transporting and lifting the product of the maximum mass, which was smaller than the yield strength of the material, meeting the strength requirements and ensuring high reliability, safety, maintainability, and supportability. This structural design of packaging box meets the design requirements and the packaging box can be used for transportation of vehicles of different sizes with lower design costs.

packaging box; structure; general

TB485.3;V554

A

1001-3563(2023)23-0315-06

10.19554/j.cnki.1001-3563.2023.23.038

2023-05-11

责任编辑:曾钰婵