复合材料包装箱结构轻量化设计仿真技术研究

李楠,刘雷波,龚文化,孔得力

复合材料包装箱结构轻量化设计仿真技术研究

李楠1,刘雷波1,龚文化1,孔得力2

(1.航天特种材料及工艺技术研究所,北京 100074; 2.火箭军装备部驻北京地区第六军事代表室,北京 100074)

针对复合材料结构包装箱进行轻量化设计,使其在内压及堆码工况下,结构强度能够满足使用要求。针对局部非主承力位置进行改进,利用ABAQUS软件对包装箱的内压和堆码工况进行数值仿真分析,其中载荷工况安全系数均为1.5。包装箱理论质量减少了64 kg,减少比例约为5.4%。最大载荷应力为344 MPa,变形量为4.69 mm,均满足使用要求。包装箱结构轻量化后,在内压工况下各结构应力水平均有小幅上升,在堆码工况下各结构应力水平无明显变化,综上均处于安全范围,不会导致结构破坏。优化后的产品,实现了轻量化效果,理论证明结构改进安全可靠。可为国内类似复合材料包装箱轻量化结构改进提供数据支撑。

复合材料;包装箱;轻量化;ABAQUS

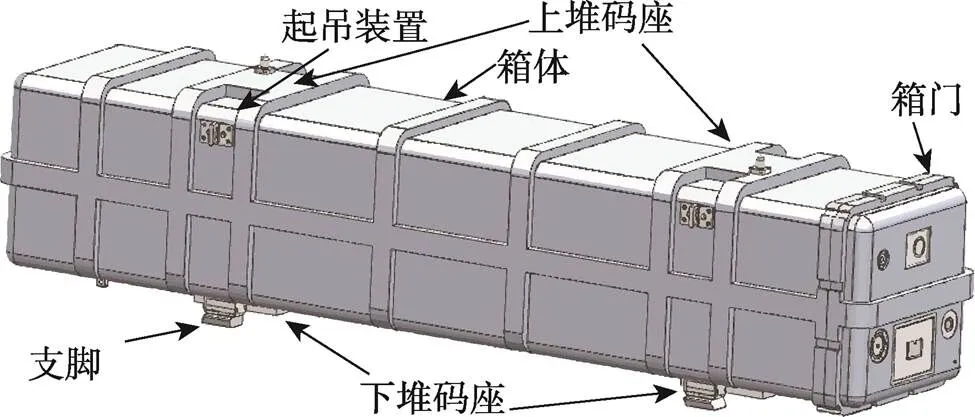

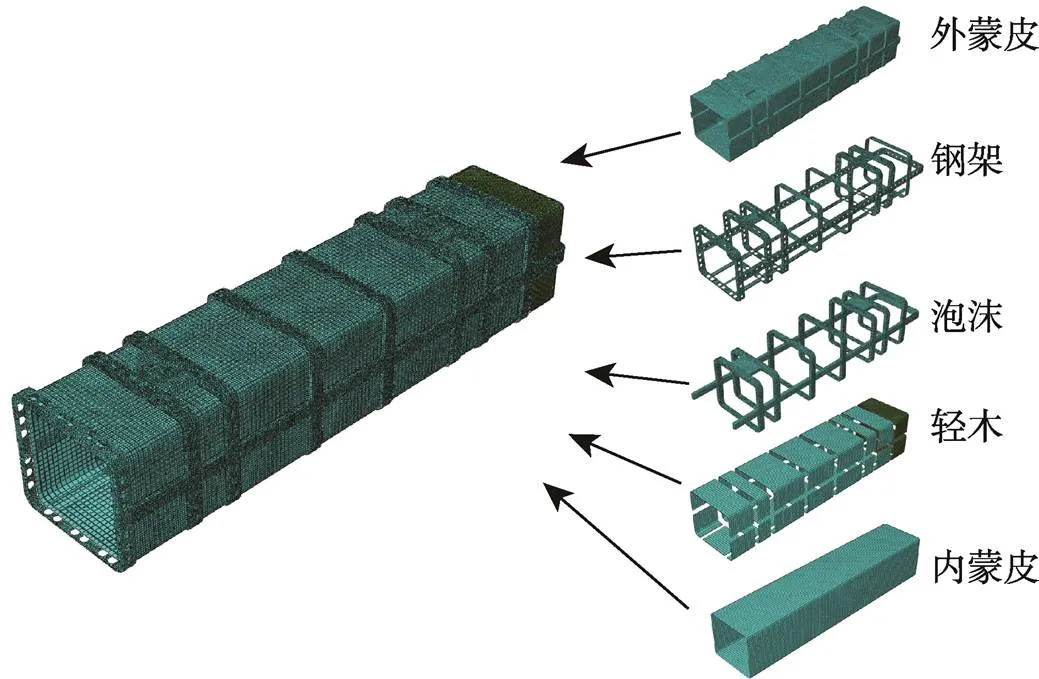

大型复合材料包装箱(以下简称包装箱)作为产品的包装防护装备,主要确保产品运输、贮存过程中免受侵蚀和机械损伤,具有包装、运输、吊装、铲装、堆码、气密贮存等功能。纵观近年包装箱技术研究,董晓锋等[1]从包装箱外观、铺层及结构强度进行研究;张长安等[2]采用RTM成型工艺开展薄壁型结构复合材料包装箱制备,提高箱体密封性及表面刚度;卢琦等[3]开展某金属框架包装箱载荷工况结构仿真技术分析;张鹏等[4]针对某金属框架包装箱结合各种工况,采用ANSYS软件开展结构设计,通过调整金属材质实现质量减轻的效果;孙福佳等[5]开展小型非金属包装箱设计及运输试验载荷验证。均未涉及大型复合材料结构轻量化设计方面研究,文中以某大型复合材料包装箱为例,开展典型结构轻量化设计。包装箱主要由箱体、箱门及托车组成。箱体作为主体结构件,选用轻质夹芯玻璃纤维增强复合材料制造,主要包括乙烯基环氧树脂、玻璃纤维经编织物、轻木及钢架等,结构为玻纤增强树脂基外蒙皮+整体钢质承力框架(U型槽内放置PVC泡沫)+轻木板层+玻纤增强树脂基内蒙皮。箱体内部含托车装备,主要用于产品在箱内的支撑、紧固及托载。

由于产品的特殊性,要求包装箱具备轻量化、低漏率、高刚度的特征,考虑包装箱主要材料玻璃纤维织物及轻木均为轻质材料,质量可减少余量甚微。针对包装箱轻量化要求,本文从蒙皮增强织物铺层简化及钢架结构减量2项方案分析利弊,最终采取钢架结构轻量化设计,在给定的边界条件下,以现有钢架材料规格为变量进行优化,通过ABAQUS软件有限元分析进行仿真验证,在结构质量最小化的同时满足包装箱的可靠性要求。

1 箱体减量优化方案

箱体结构减量方案从两方面进行可行性论证:蒙皮增强织物铺层简化;钢架结构轻量化结构设计。包装箱外形结构如图1所示。

图1 包装箱模型

1.1 蒙皮增强织物铺层简化

箱体内外蒙皮为玻璃纤维增强织物、乙烯基聚酯树脂基体采用真空树脂灌注成型工艺(VARI)共固化成型。内外蒙皮玻纤织物按照铺层顺序整体铺放于箱体模具表面,第2层为玻璃纤维短切毡(E级,300 g/m2),第2层为无碱玻璃纤维无捻粗纱布(E级,0°/90°经编布,400 g/m2),第3层为玻璃纤维短切毡,第4层为玻璃纤维多轴向布(S级,0°/+45°/–45°经编布,1 270 g/m2),第5层为玻璃纤维复合毡(S级,0°/+90°/−45°经编布,1 500 g/m2,毡面向下铺放),玻纤织物0°方向均为箱体长度(顺航向)方向。拐角位置为避免架桥,根据情况做渐变搭接处理。

原材料使用原则:S级玻纤布增强拉伸、压缩及弯曲强度;短切毡可塑性好,在玻纤织物层间交替铺放可补强布层间缝隙,提升蒙皮层间剪切强度,从工艺角度可提高玻璃钢蒙皮纤维体积含量,降低“富集树脂”现象。若针对玻纤增强织物类型及铺层顺序结合内外蒙皮“拉、压、弯、剪”力学性能承载能力进行简化,必然导致箱体整体抗载能力降低,箱体局部承载区域将产生屈曲破坏风险;其次,玻璃纤维密度比合金钢密度低,若仅对箱体进行局部非承载区域进行简化铺层,减量效果不明显。故进行内外蒙皮增强织物铺层简化方案不可取。

1.2 钢架结构轻量化结构设计

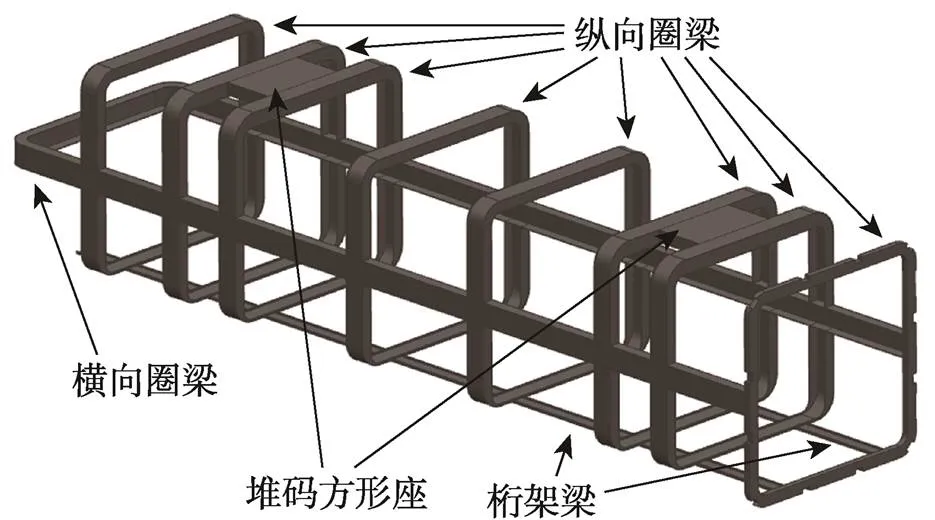

包装箱整体钢制承力框架作为主承力构件,与内部桁架梁、支脚均为刚性螺接固定,能够实现箱体在堆码时刚性传力路径,即上层满载状态的包装箱质量压在上堆码座,静力载荷通过焊接在上(下)堆码座两侧的纵向圈梁传递至导轨,导轨将载荷力通过支脚传递至地面。保证了包装箱在各种工况下的刚度、强度和稳定性[6]。基于包装箱堆码工况载荷力传递路径情况分析,在上(下)堆码座与箱体口位置的5处圈梁为钢质主承力框架,其余3处圈梁不作为主要传力载体。

原箱体整体钢质承力框架结构:8处纵向圈梁与1处横向圈梁接口位置加工坡口,采用二氧化碳气体保护焊焊接固定,最终形成网状包络结构,如图2所示。焊缝位置力学性能符合QJ 176A—1999要求,焊接接头的抗拉强度不低于母材的抗拉强度下限值的80%。其中,桁架梁与8处圈梁通过螺接固定于箱体内部下表面,4个支脚分别与桁架梁螺接固定。

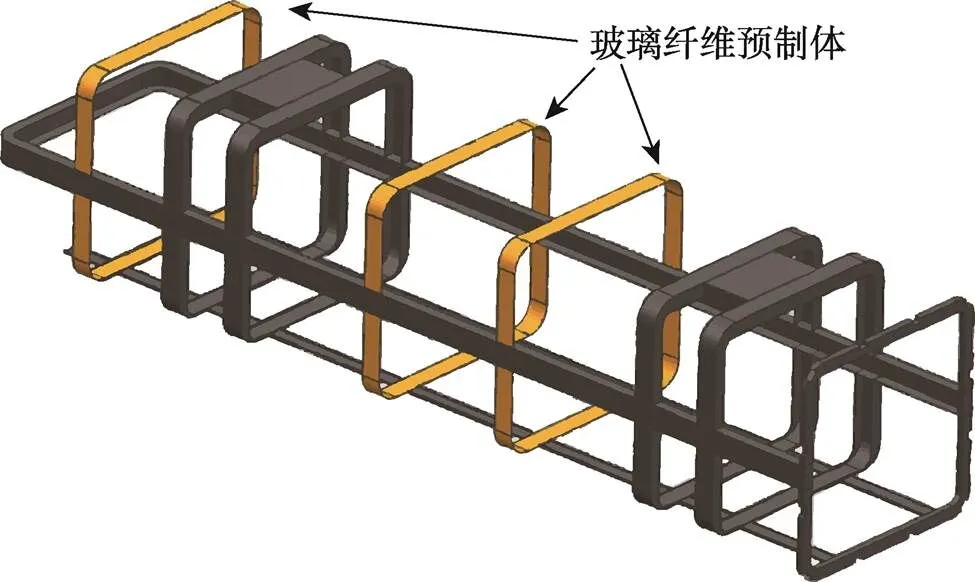

包装箱轻量化设计:对局部焊接位置进行简化处理,即取消箱体3条非主承力纵向圈梁,采用与圈梁等厚度玻璃纤维预制板代替[7-8],如图3所示。基于不同基体树脂固化收缩率存在差异,固化过程基体材料界面应力集中,存在开裂隐患问题。预制板原材料采用与箱体相同规格的环氧树脂基体,树脂固化时的收缩性低(不大于2%),产生的内应力小,使其对各种物质具有很高的黏附强度。玻璃纤维预制板采用玻璃纤维/环氧树脂平纹布预浸料模压工艺制备,纤维体积分数控制在55%~60%,形成比强度高的玻璃钢板材。玻璃纤维预制板拥有较好的力学性能、耐久性、耐腐蚀性、耐疲劳性等,单位质量仅为合金钢材料的四分之一。综上所述,开展结构仿真,验证箱体钢架结构减量优化方案的可行性。

图2 原包装箱钢架结构

图3 轻量化后包装箱钢架结构

2 力学仿真论证

包装箱作为产品保压贮存过程中的保障设备,其结构设计需满足包装箱内压工况、堆码工况载荷条件下的强度和刚度要求[9-11]。进行包装箱相关工况的校核工作,采用ABAQUS有限元分析软件进行力学仿真分析。

2.1 结构有限元模型

网格划分:内/外蒙皮、轻木层尾段采用壳单元(S4R),PVC泡沫层、钢架、轻木层(除尾段)采用四面体单元(C3D4)。共由214 645个单元组成,有限元模型如图4所示。

图4 有限元模型

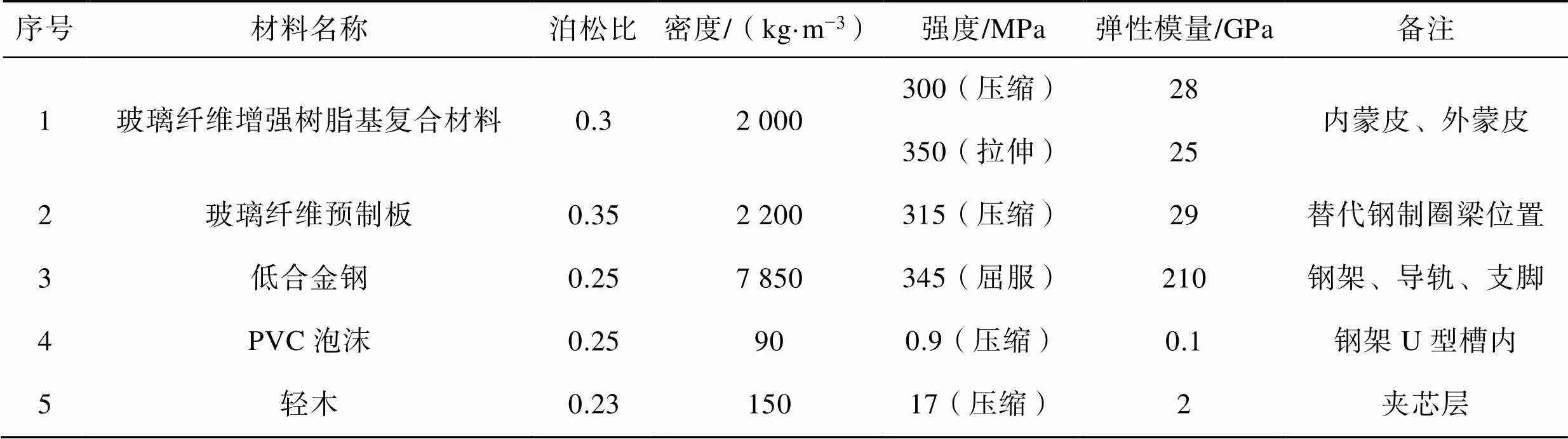

2.2 材料属性

复合材料包装箱的主要材料为玻璃纤维增强树脂基复合材料、低合金钢、PVC泡沫、轻木,材料属性如表1所示[12-14]。

2.3 载荷工况

分别对2种状态的包装箱开展内压、堆码载荷工况有限元仿真分析计算,并对包装箱蒙皮、钢架、泡沫、轻木等多个结构的受力状态变化情况进行对比分析,边界约束条件设定为包装箱4个支脚与地面接触。

1)内压载荷。依据复合材料包装箱性能要求,包装箱充压缩空气最大内压为30 kPa,作用于箱体内壁。内压载荷设定为Pressure(压力载荷)。

2)堆码载荷。包装箱钢架结构采用低碳合金钢金属材料,基于屈服强度失效准则对堆码工况下结构的安全性进行评价,即结构最大应力不能超过许用应力[15]。包装箱进行二层堆码,作用于箱体上堆码座满载箱体质量为2 200 kg,根据包装箱性能试验要求,安全系数为1.5,下层包装箱承受载荷力=3.234 kN,[]=230 MPa。堆码载荷设定为Concentrated force(集中力载荷)。

表1 材料属性

Tab.1 Material attribute

2.4 仿真结果

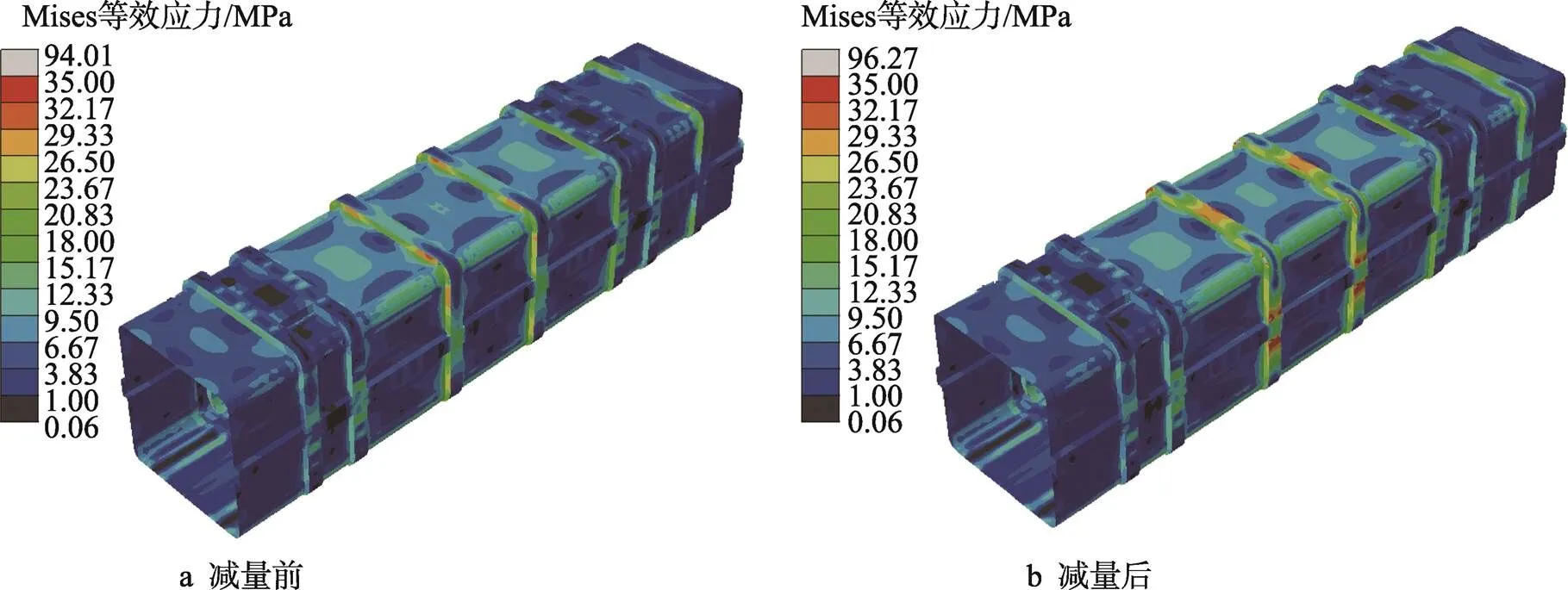

2.4.1 质量减少前后内压工况应力云图对比

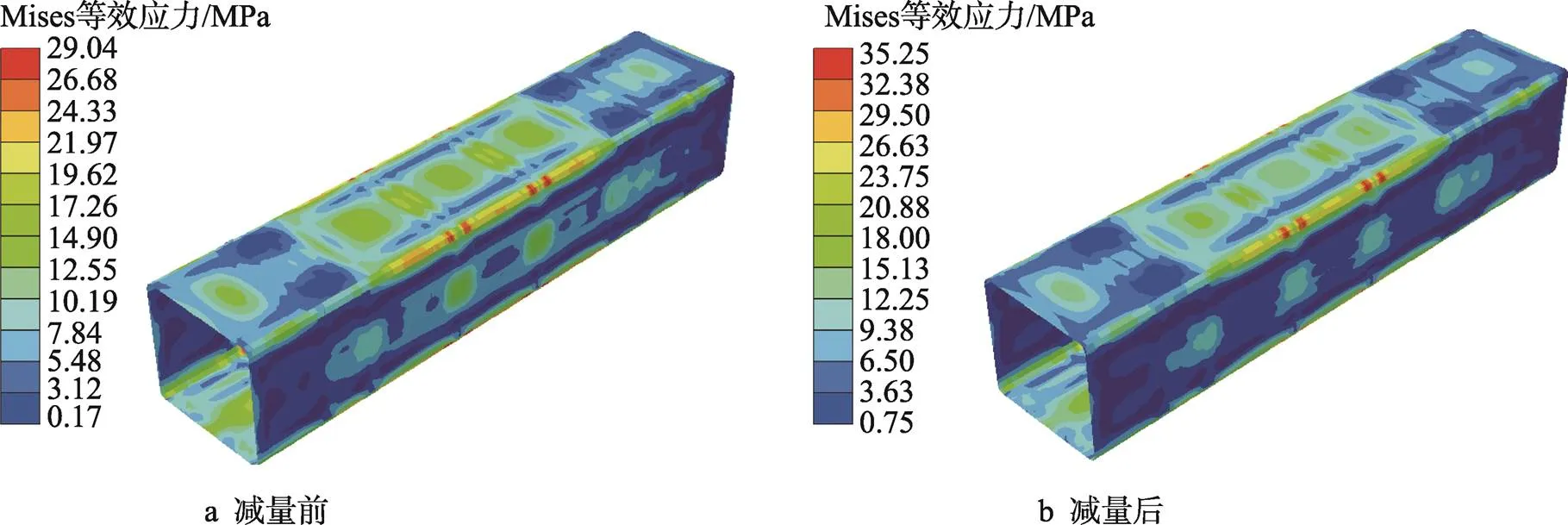

1)外蒙皮。控制应力显示范围为0~100 MPa,明显可见位于箱体中间2条减量环框处的应力水平升高,位于箱体上表面环框中间区域的最大应力值由10 MPa增大至27 MPa,环框拐角区域由13 MPa增大至40 MPa,此处为应力集中区域。对比其余位置均无明显变化。云图应力最大值小于玻璃纤维增强树脂基复合材料破坏强度,结构安全。外蒙皮内压工况应力云图如图5所示。

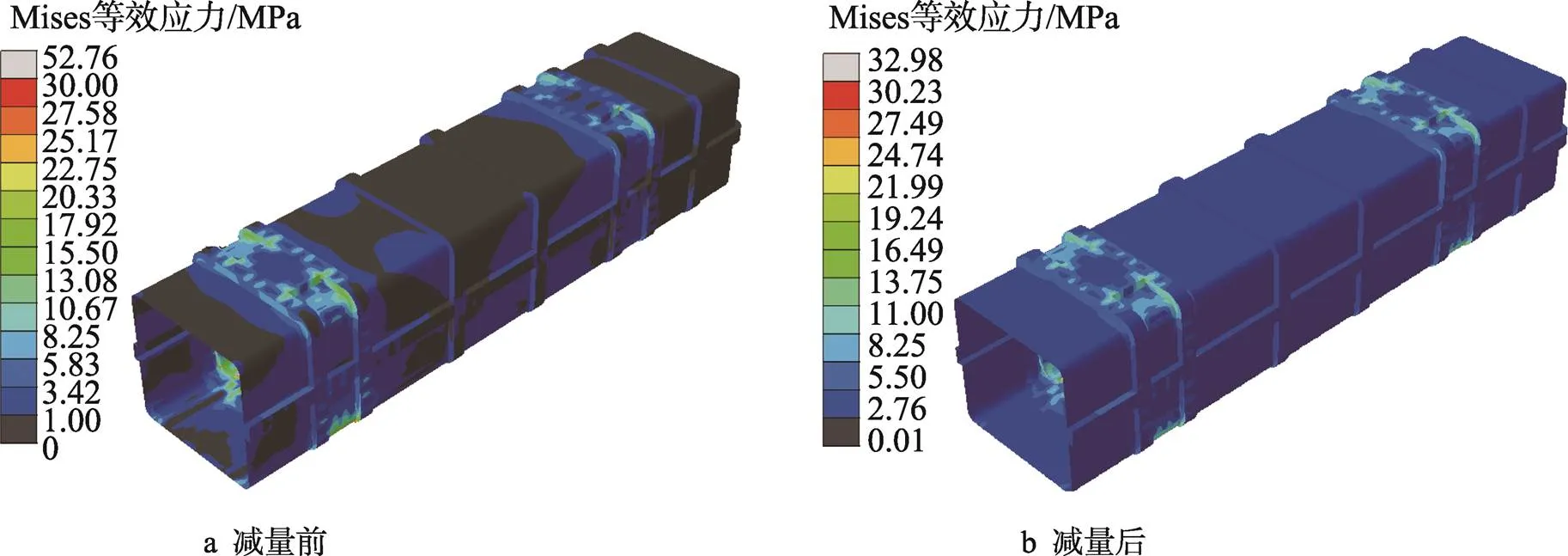

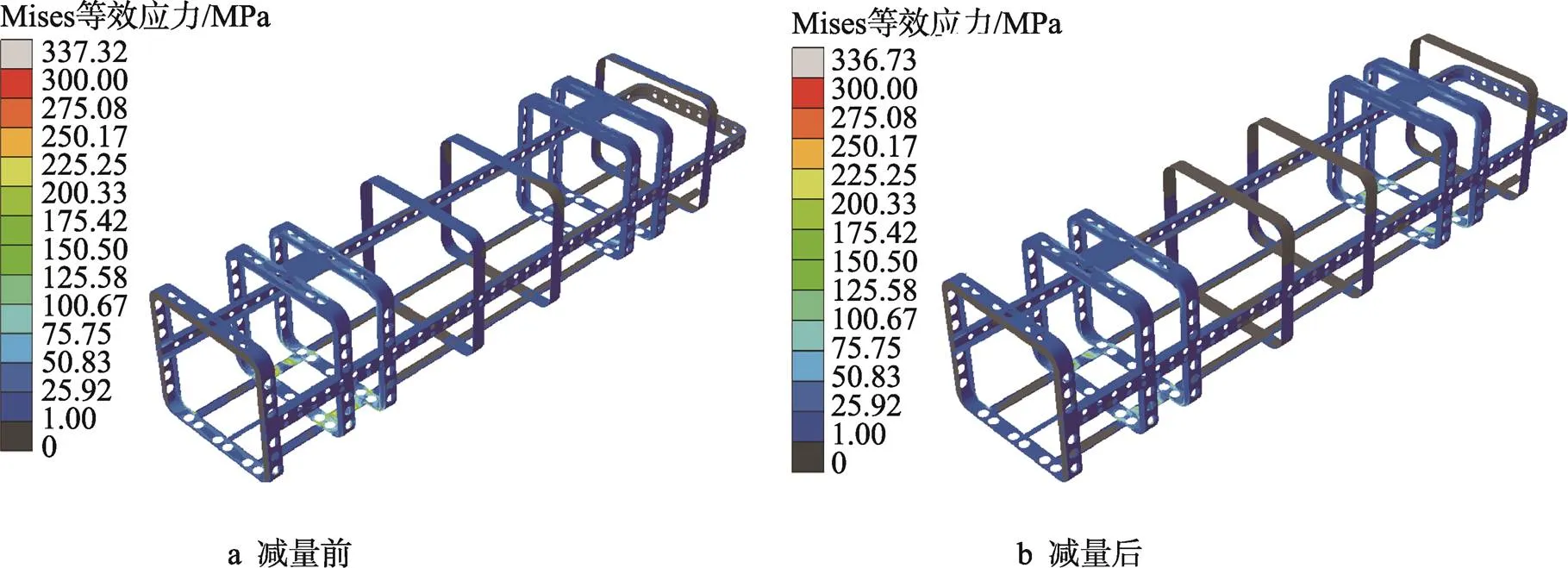

2)钢架。控制应力显示范围为0~300 MPa,钢质主承力框架位置的应力水平基本不变,主要承载力结构安全。其中,减量后位于箱体上表面玻璃纤维预制板中间区域比减量前金属圈梁应力水平明显升高,由16.7 MPa增大至117 MPa,此处为应力集中区域。最大应力值仍小于Q345低合金钢破坏强度,结构安全。钢架内压工况应力云图如图6所示。

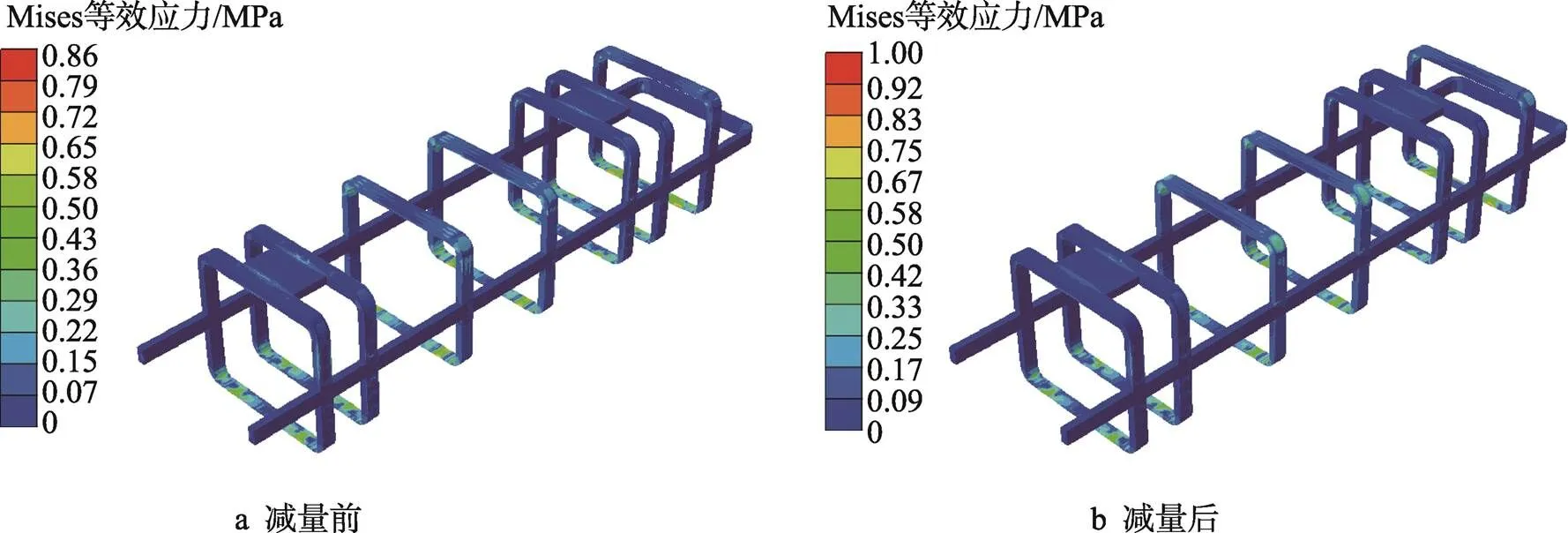

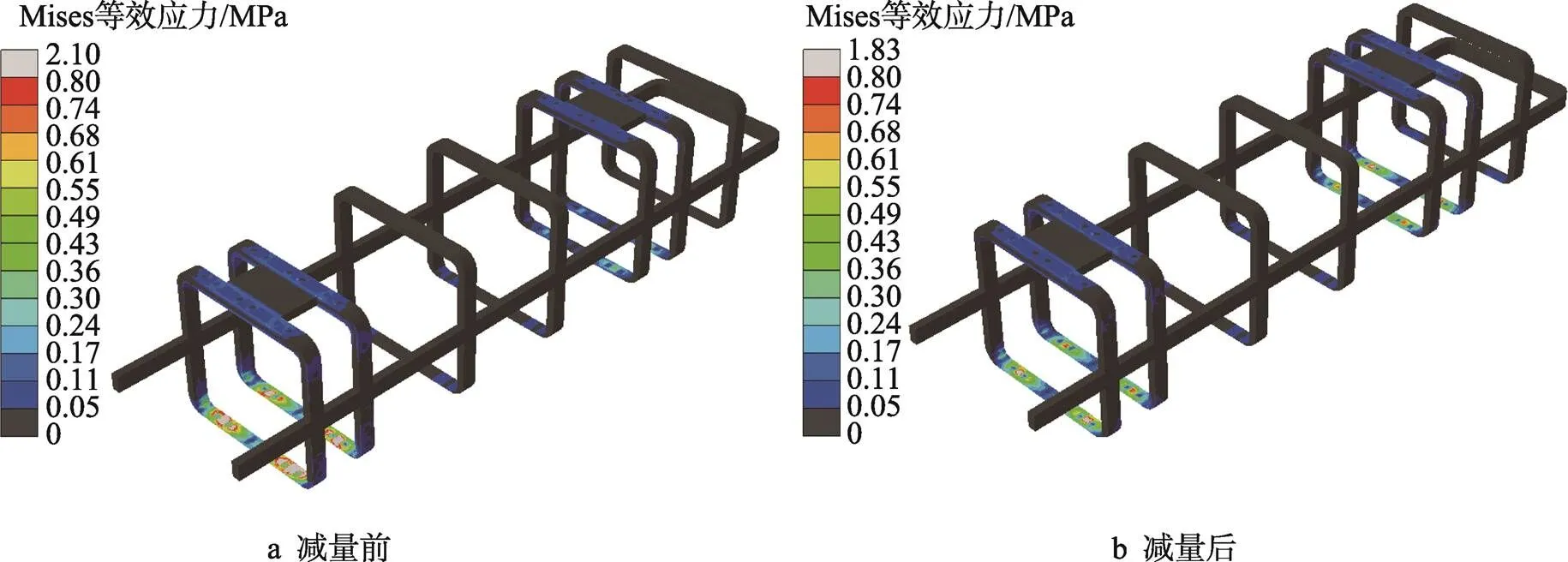

3)PVC泡沫。控制应力显示范围为0~1 MPa,明显可见3条减量环框拐角区域应力水平升高,局部应力集中点由0.15 MPa增大至0.41 MPa,对比其余位置均无明显变化。云图应力最大值小于PVC泡沫的破坏强度,结构安全。PVC泡沫内压工况应力云图如图7所示。

图5 玻纤增强树脂基外蒙皮内压工况

图6 钢架(含玻璃纤维预制板)内压工况

图7 PVC泡沫内压工况

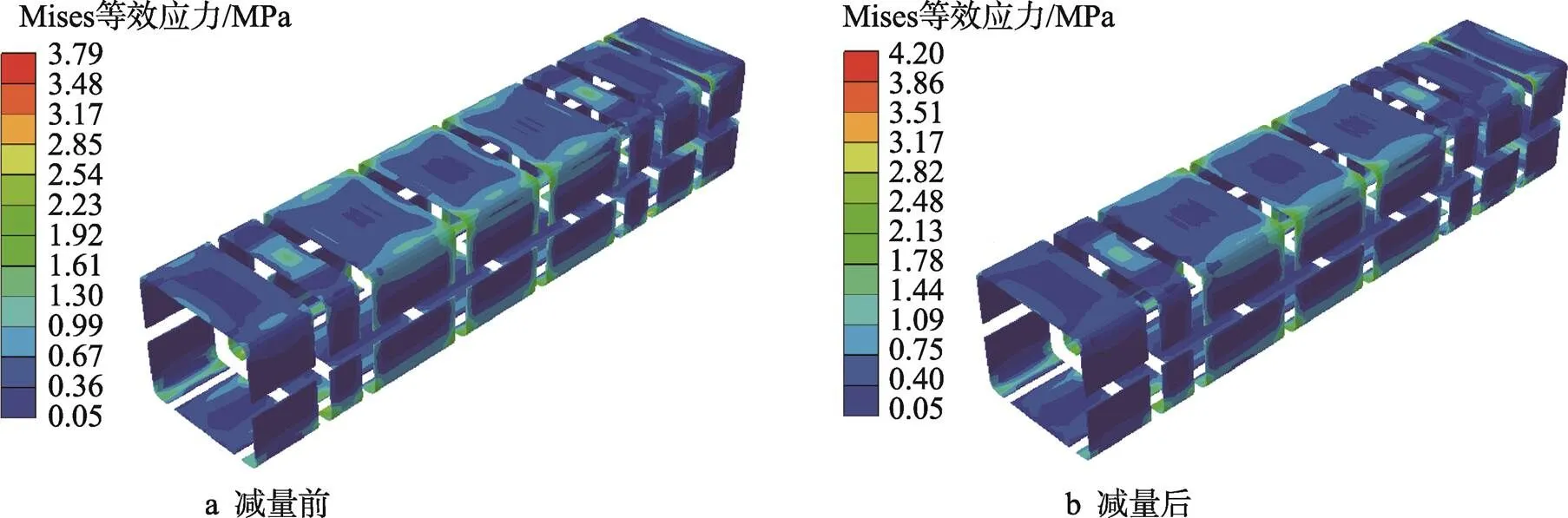

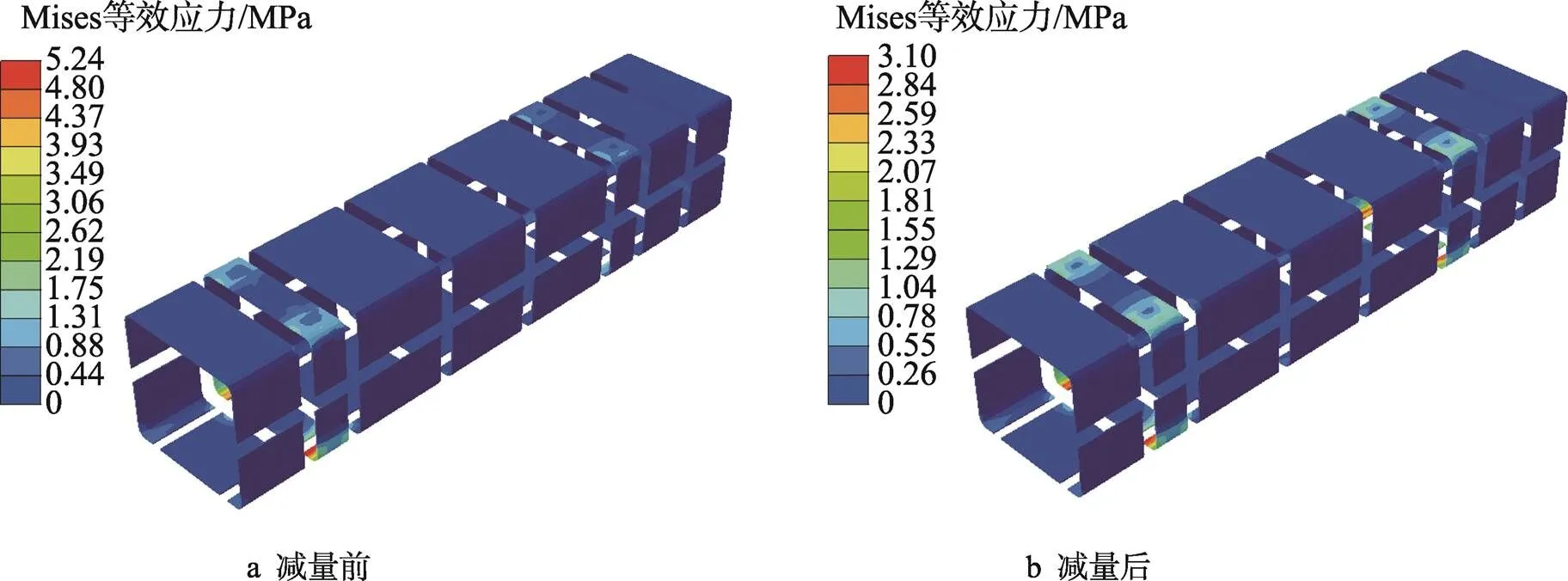

4)轻木。控制应力显示范围为0~4.2 MPa,对比应力水平无明显变化,应力集中点主要分布于箱体拐角区域,最大值小于轻木力学性能破坏强度,结构安全。轻木内压工况应力云图如图8所示。

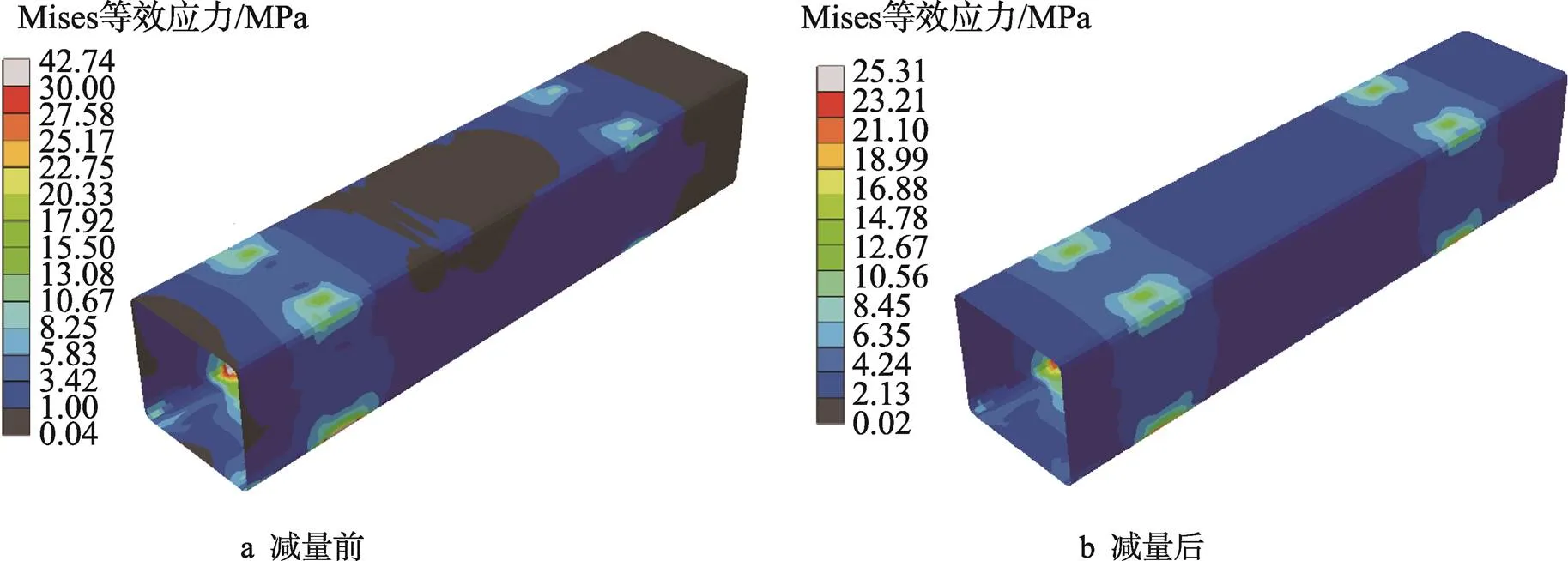

5)内蒙皮。控制应力显示范围为0~35 MPa,对比应力水平略微升高,应力集中点主要分布于箱体拐角区域,最大应力值为37.25 MPa,升高了17%,但仍小于材料破坏强度,结构安全。内蒙皮内压工况应力云图如图9所示。

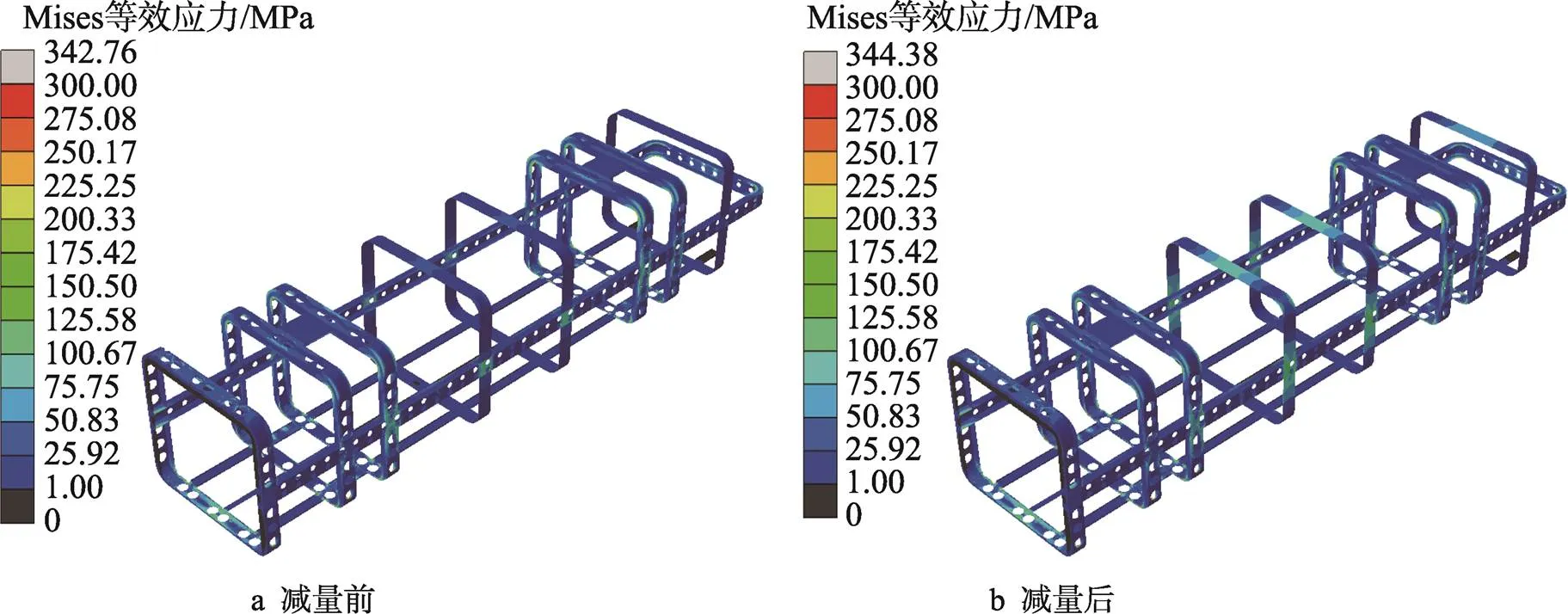

2.4.2 质量减少前后堆码工况应力云图减对比

1)外蒙皮。控制应力显示范围为0~33 MPa,对比应力水平基本不变,应力集中点主要分布于堆码座两侧圈梁拐角区,最大值小于材料的破坏强度,结构安全。外蒙皮堆码工况应力云图如图10所示。

2)钢架。控制应力显示范围为0~300 MPa,对比应力水平基本不变,应力集中点主要位于固定支脚的钢架梁位置,最大值小于Q345低合金钢的破坏强度,结构安全。钢架堆码工况应力云图如图11所示。

3)PVC泡沫。控制应力显示范围为0~2.1 MPa,对比应力水平基本不变,应力集中区主要分布于4条主承力环框下端,其中PVC泡沫层在箱体拐角区域存在应力凸点,由于此材料为钢架结构夹芯填充物,不作为主要承力载体,故不影响包装箱整体结构强度稳定性,结构安全。PVC泡沫堆码工况应力云图如图12所示。

图8 轻木内压工况

图9 玻纤增强树脂基内蒙皮内压工况

图10 玻纤增强树脂基外蒙皮堆码工况

4)轻木。控制应力显示范围为0~5.4 MPa,对比应力水平基本不变,应力集中区主要分布于4条主承力环框下端,结构安全。轻木堆码工况应力云图如图13所示。

5)内蒙皮。控制应力显示范围为0~30 MPa,对比应力水平基本不变,应力集中点主要分布于堆码座边缘拐角区,最大值小于材料破坏强度,结构安全。内蒙皮堆码工况应力云图如图14所示。

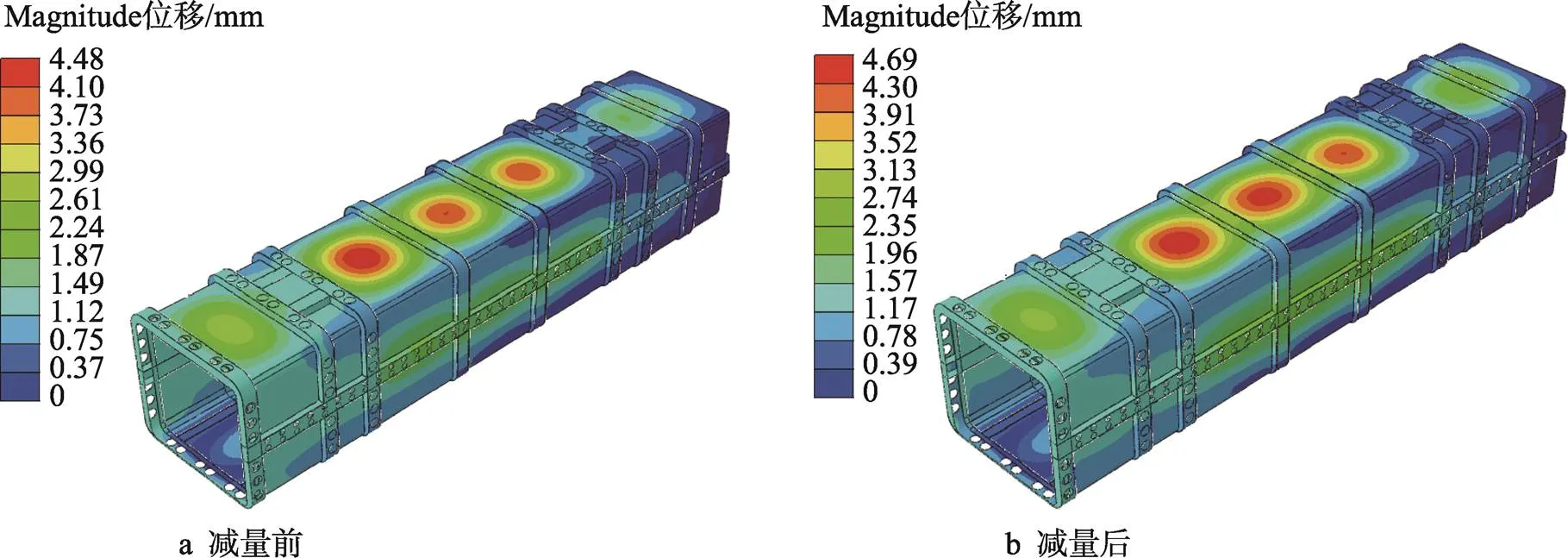

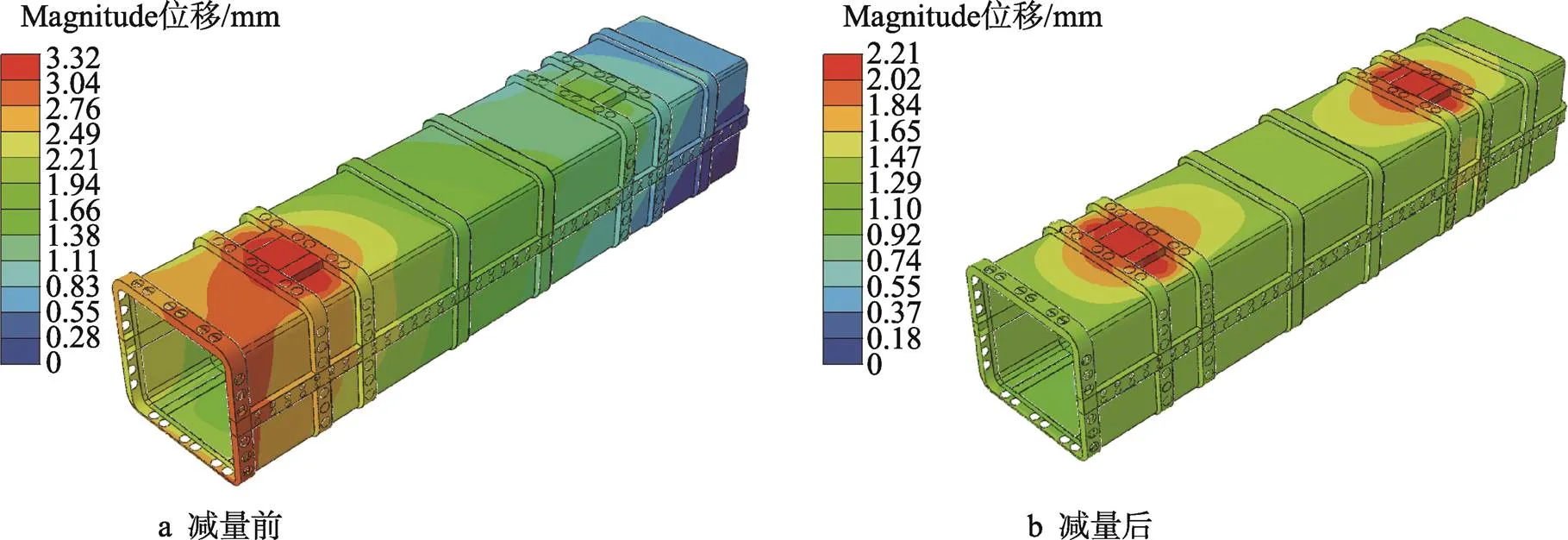

2.4.3 质量减少前后最大位移情况云图对比

1)内压工况。控制位移范围为0~4.7 mm,箱体内压工况最大形变区主要集中于箱体上表面中部区域,减量前最大位移为4.48 mm,减量后最大位移为4.69 mm。箱体局部区域形变量略微升高。最大位移云图如图15所示。

2)堆码工况。控制位移范围为0~3.32 mm,箱体内压工况最大形变区主要集中于箱体上堆码座,减量前最大位移为3.32 mm,减量后最大位移为2.21 mm。箱体形变水平无明显变化。最大位移云图如图16所示。

图11 钢架(含玻璃纤维预制板)堆码工况

图12 PVC泡沫堆码工况

图13 轻木堆码工况

图14 玻纤增强树脂基内蒙皮堆码工况

图15 内压工况最大位移

图16 堆码工况最大位移

包装箱结构轻量化后,在内压工况下应力水平均有小幅上升,但仍处于安全范围;在堆码工况下,各个部件应力水平无明显变化,均处于安全范围,但需控制复合材料的成型质量,避免因工艺离散性导致材料实际性能降低,进而引起结构破坏。

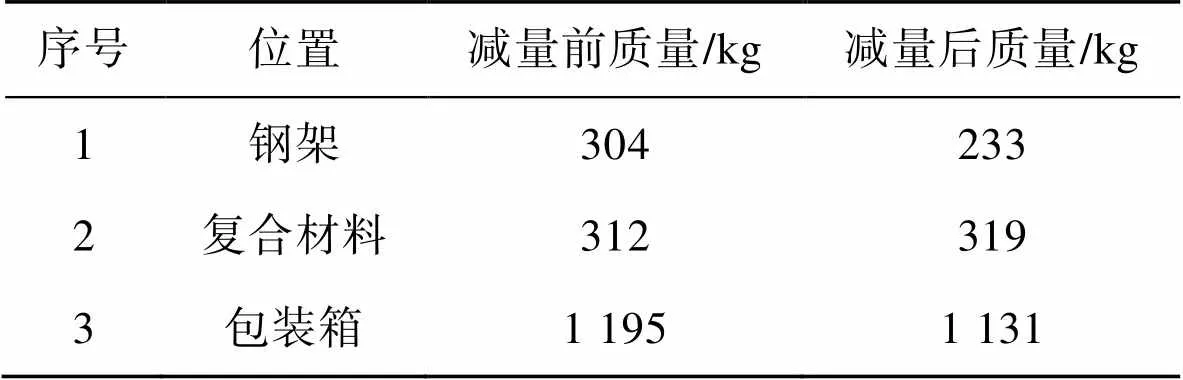

2.5 减量结果

包装箱轻量化结构设计为取消箱体3条纵向圈梁,采用等厚玻璃纤维预制板代替。经对比,包装箱轻量化后理论质量减少64 kg,减少比例约5.4%,如表2所示。

表2 优化前后质量结果对比

Tab.2 Comparison of weight results before and after optimization

3 结语

本文针对大型复合材料结构包装箱,从钢架结构减量角度设计实现产品轻量化,利用ABAQUS软件,对包装箱的内压和堆码工况进行数值仿真及轻量化分析,经理论计算包装箱整体复材蒙皮、钢架及轻木层结构应力水均低于各材料的屈服强度;其中PVC泡沫层在箱体拐角区域存在应力凸点。由于此材料为钢架结构夹芯填充物,不作为主要承力载体,故不影响包装箱整体结构强度稳定性。包装箱结构优化后,整体质量减少比例约为5.4%,实现了箱体轻量化效果。内压工况:最大载荷应力为344 MPa,位于减量后支脚安装位置的钢架表面;减量后最大载荷变形量增大了0.21 mm,应变集中区位于箱体上表面中部。堆码工况:最大载荷应力为337 MPa,位于减量后支脚安装位置的钢架表面;最大载荷变形量减小了1.11 mm,应变集中区位于箱体上表面中部。结合材料属性得出材料均满足使用要求。同时,结构理论证明,结构改进安全可靠,包装箱各结构剩余强度系数均不小于1.5,满足强度要求。分析结果可作为国内类似复合材料钢架夹芯结构包装箱研究提供数据支撑。

[1] 董晓锋. 玻璃纤维增强复合材料包装箱优化设计研究[D]. 宁波: 宁波大学, 2016: 25-47.

DONG Xiao-feng. Optimization Design of Glass Fiber Reinforced Composite Packaging-Box[D]. Ningbo: Ningbo University, 2016: 25-47.

[2] 张长安, 袁永国, 殷强. 薄壁加筋结构复合材料特种包装箱体的制备[J]. 玻璃钢/复合材料, 2003(1): 21-23.

ZHANG Chang-an, YUAN Yong-guo, YIN Qiang. Manufacture of Special Composite Packages Stiffened with Thin Wall Ribs[J]. Fiber Reinforced Plastics/Composites, 2003(1): 21-23.

[3] 卢琦, 申亮, 费王华, 等. 某飞行器包装箱计算分析[J]. 机械工程师, 2016(8): 106-108.

LU Qi, SHEN Liang, FEI Wang-hua, et al. Numerical Analysis of an Aircraft Packing Box[J]. Mechanical Engineer, 2016(8): 106-108.

[4] 张鹏, 王文博, 王宏伟. ANSYS软件在包装箱设计中的应用研究[J]. 航空科学技术, 2015, 26(4): 53-57.

ZHANG Peng, WANG Wen-bo, WANG Hong-wei. The Application of ANSYS Software on Missile Packing Design[J]. Aeronautical Science & Technology, 2015, 26(4): 53-57.

[5] 孙福佳, 杨明, 陈然, 等. 小型航天精密仪器运输包装箱设计及试验[J]. 包装工程, 2022, 43(23): 259-267.

SUN Fu-jia, YANG Ming, CHEN Ran, et al. Design and Experiment of Distribution Packaging Box for Small-Sized Aerospace Precision Instrument[J]. Packaging Engineering, 2022, 43(23): 259-267.

[6] 郭世辉, 刘振国, 臧秀敏, 等. 工况载荷下传递路径分析方法[J]. 噪声与振动控制, 2016, 36(2): 104-107.

GUO Shi-hui, LIU Zhen-guo, ZANG Xiu-min, et al. Transfer Path Analysis under Loading Conditions[J]. Noise and Vibration Control, 2016, 36(2): 104-107.

[7] 陈建桥. 复合材料力学[M]. 2版. 武汉: 华中科技大学出版社, 2020: 85-92.

CHEN Jian-qiao. Mechanics of Composite Materials[M]. 2nd ed. Wuhan: Huazhong University of Science and Technology Press, 2020: 85-92.

[8] 汪泽霖. 树脂基复合材料成型工艺读本[M]. 北京: 化学工业出版社, 2017: 205-211.

WANG Ze-lin. Reader of Resin Matrix Composite Molding Process[M]. Beijing: Chemical Industry Press, 2017: 205-211.

[9] 徐芝纶. 弹性力学. 下册[M]. 北京: 高等教育出版社, 2006.

XU Zhi-lun. Elasticity. Volume II[M]. Beijing: Higher Education Press, 2006.

[10] 马歆, 郑津洋, 陈西南, 等. 内压载荷下复杂薄壁箱形结构数值模拟与优化设计[J]. 浙江大学学报(工学版), 2006, 40(5): 897-902.

MA Xin, ZHENG Jin-yang, CHEN Xi-nan, et al. Numerical Investigation and Optimum Design of Complex Thin-Walled Structures Subject to Internal Pressure Load[J]. Journal of Zhejiang University (Engineering Science), 2006, 40(5): 897-902.

[11] 边炳传. 屈曲约束的结构拓扑优化及应用[M]. 武汉: 华中科技大学出版社, 2014: 12-54.

BIAN Bing-chuan. Application of Buckling Constraints Topology Optimization[M]. Wuhan: Huazhong University of Science and Technology Press, 2014: 12-54.

[12] 赵立财, 李亮, 彭延辉. 材料力学[M]. 成都: 电子科技大学出版社, 2020: 192-197.

ZHAO Li-cai, LI Liang, PENG Yan-hui. Mechanics of Materials[M]. Chengdu: Chengdu University of Electronic Science and Technology Press, 2020: 192-197.

[13] 牛瑞涛. 高强铝合金加筋薄壁梁屈曲与极限承载特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2015: 3-9.

NIU Rui-tao. Buckling and Ultimate Resistance of High-Strength Aluminum Thin-Walled Stiffened Beams[J]. Harbin: Harbin Institute of Technology, 2015: 3-9.

[14] 周祝林. 夹层结构包装箱设计计算[J]. 纤维复合材料, 2003, 20(1): 33-36.

ZHOU Zhu-lin. Design and Calculation of Missile Packing Box of Sandwich Construction[J]. Fiber Composites, 2003, 20(1): 33-36.

[15] 易雯, 赵耀, 高畅. 泡沫夹层复合材料的初始破坏载荷与极限载荷计算[J]. 中国造船, 2013, 54(2): 45-54.

YI Wen, ZHAO Yao, GAO Chang. Calculation of Initial Failure Load and Ultimate Load for Foam Sandwich Composites[J]. Shipbuilding of China, 2013, 54(2): 45-54.

Lightweight Design and Simulation Technology of Composite Packing Box Structure

LI Nan1, LIU Lei-bo1, GONG Wen-hua1,KONG De-li2

(1. Research Institute of Aerospace Special Materials and Processing Technology, Beijing 100074, China; 2. The Sixth Representative Office in Beijing of Rocket Force, Beijing 100074, China)

The work aims to carry out lightweight design to the composite structural packing box so that the structural strength of the box can meet the requirements of internal pressure and stacking conditions. The local non-main load-bearing positions were improved and ABAQUS software was used to conduct numerical simulation analysis on the internal pressure and stacking conditions of the packing box, and the factor of safety for load conditions was 1.5. The theoretical weight reduction of the packing box was 64 kg, and the percentage of weight loss was about 5.4%. Maximum load stress was 344 MPa and deformation was 4.69 mm, meeting the requirements of use. Since the lightweight design of the packing box structure is completed, the stress level of each structure increases slightly under the internal pressure condition, while the stress level of each structure does not change significantly under the stacking condition. In conclusion, the stress level of each structure is within the safe range and will not lead to structural damage. The optimized product has achieved a lightweight effect, and it is proven that the structural improvement is safe and reliable. It can provide data support for the improvement of lightweight structure of similar composite packing boxes in China.

composite; packing box; lightweight; ABAQUS

TB482.2

A

1001-3563(2023)23-0307-08

10.19554/j.cnki.1001-3563.2023.23.037

2023-06-01

责任编辑:曾钰婵