双导向器对高厚度电火花线切割腰鼓度影响研究

葛林,刘志东,冯文,陈劲松,邓聪,张志浩,汪政

(1.江苏海洋大学机械工程学院,江苏连云港 222000;2.南京航空航天大学机电学院,江苏南京 210016)

0 前言

电火花线切割技术在航空航天、船舶以及军工领域广泛应用[1],但高厚度电火花线切割所产生的腰鼓度问题严重影响了高厚度切割工件加工精度的提高。为了降低工件腰鼓度,学者们提出了一系列增强高厚度切割稳定性的方法。HSUE等[2]利用双轴超声振动辅助电火花线切割加工,减少了电弧放电的聚集,分散了放电位置,降低了高厚度工件腰鼓度。YAN等[3]设计了一种机电系统,包括运丝系统与闭环线张力控制装置,提高了切割工件直线度。CHEN等[4]设计了一种新型运丝系统,包括闭环张力控制装置与动力吸振器,通过吸收电极丝张力波动,抑制振动传递到电极丝加工区域,提高了切割稳定性,电极丝横向位移降低了约50%。李成让[5]提出了一种带有凹槽的新型电极丝,可以改善高厚度排屑不畅的问题,提高了极间放电频率。刘鹏等人[6]设计了一种双边张力伺服控制系统和RBF-PID控制算法,显著抑制了电极丝张力变化对电极丝稳定性的影响。杨磊等人[7]提出了一种“Δ”形限幅器,减弱了机床随机振动对电极丝的影响,但未进行实际切割试验。张浩[8]提出了一种采用4点限位的V形块导向器,切割试验表明:这种新型限位结构有利于降低工件腰鼓度和减少工件切割表面条纹,但这种新型4点限位结构对电极丝刚性的影响机制还需深入研究。

基于前人研究工作,本文作者提出一种采用4点限位且间距可调的双导向器装置[9],旨在提高极间电极丝刚性及稳定性,增强高厚度切割稳定性,提高加工精度与加工表面质量。

1 试验装置与工作原理

如图1所示,此次切割试验使用的往复走丝电火花线切割机床型号为HF400M,由杭州华方数控机床有限公司制造。机床上、下线架分别装有一个双导向器。

图1 加工试验现场

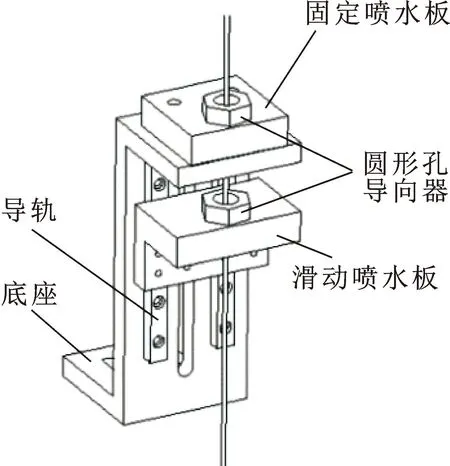

双导向器结构如图2所示,包括底座、导轨、滑动喷水板、固定喷水板以及2个圆形孔导向器等。该结构具有以下特点:在调节电极丝垂直度时,固定喷水板在与底座接触的水平面上移动,确保电极丝穿过2个导向器后,使电极丝保持较高的垂直度;滑动喷水板可沿导轨上下垂直移动,起到调节2个圆形孔导向器间距的作用。

图2 双导向器结构

图3所示为传统单导向器工作原理,电极丝依次穿过2个圆形孔导向器,电极丝受到2点限位,导向器A与B固定不动。图4所示为新型双导向器工作原理,电极丝依次穿过4个圆形孔导向器,电极丝受到4点限位。导向器A与B位置固定,通过上下移动导向器C和D,可以调整双导向器间距h。

图3 传统单向器工作原理

2 电极丝振动与建模仿真分析

2.1 电极丝振动对高度厚切割稳定性影响

电极丝振动会影响切割稳定性,导致工件出现腰鼓度误差,尤其在高厚度切割时,因极间电极丝刚性差导致极间放电间隙的大小不稳定,使得工件上、中、下位置的材料蚀除量不等,最终导致工件腰鼓度急剧增大。以上、下导轮间电极丝为研究对象,在实际加工过程中,电极丝受外界振源影响而发生受迫振动,外界振源主要包括由极间放电爆炸力引起的高频振动和因走丝系统运转而产生的低频振动。在高厚度一次切割时,因为电极丝双边放电,所以放电爆炸力并非造成切割工件腰鼓度增大的主要因素。走丝系统振动包括导轮激振与贮丝筒换向振动等,其中导轮激振包括因导轮误差或轴承磨损引起的导轮径向跳动和轴向窜动;贮丝筒振动发生在贮丝筒换向前后,因为此时电极丝产生了加速度,导致极间电极丝出现张力波动,使得极间电极丝失去空间位置稳定性[10]。尤其是当电极丝切割高厚度工件时,由于电极丝进给速度非常低,电极丝会在切割路线上某一点停留较长时间,因此运丝系统振动必然会导致极间电极丝失去空间位置精度,切割稳定性大幅降低,导致切割平面不平整。因此控制电极丝振动有利于提高电火花线切割性能[11]。

电极丝振动是一种复杂的组合振动,按振动方向可分为平行于走丝方向的纵向振动与垂直于走丝方向的横向振动[12]。随着工件厚度的增加,电极丝横向振动振幅也会变大[13]。如图5所示,在进行高厚度一次切割时,极间电极丝容易出现横向振幅过大的问题;当极间电极丝过度靠近工件表面时,容易导致极间放电间隙过小,出现极间放电维持电压过低的情况,严重时甚至出现短路现象,影响正常加工。因此需要采取一定的措施来抑制极间电极丝大幅横向振动。

图5 电极丝横向振幅过大导致放电间隙变小

由于电极丝长度与直径比非常大,若简化电极丝振动为弦振动,则其表达式[14]为

(1)

式中:T为电极丝张力;c为工作液黏滞阻尼;f(z,t)为电极丝受到的横向合外力;σ为电极丝单位长度质量。若忽略较小的黏滞阻尼力,令合外力f(z,t)=0,则可得自由振动的偏微分方程:

(2)

若将电极丝两端固定,通过分离变量法,可以得到电极丝固有频率ωn表达式[15]为

(3)

其中:n为阶数(n=1,2,3…);L为上、下导轮跨距。可知:通过增大电极丝张力T可以提高电极丝固有频率,进而提高电极丝刚性及高厚度切割稳定性。

通过分析电极丝振动对高厚度切割稳定的影响,再结合前人研究成果,可总结出3种抑制电极丝振动、提高高厚度切割稳定性的方法:(1)降低振源强度。例如提高导轮精度、选用耐磨导轮轴承、减轻导轮激振、使用恒张力装置减弱贮丝筒换向冲击[16]等;(2)切断振动传播途径,例如使用导向器或者吸振装置抑制运丝系统振动传递到极间电极丝加工区域;(3)提高电极丝刚性,例如通过增大电极丝张力T或使用新型导向器提高电极丝的固有频率,提高电极丝刚性,增强电极丝抵抗振动变形的能力。

因为往复走丝电火花线切割机床具有高性价比、后期使用成本低的特点,所以高复杂性的运丝系统势必会增加制造与后期保养成本;同时受制于电极丝弹性限度和极间放电高温,采用增大电极丝张力T来提高电极丝刚性的方法容易造成电极丝断丝。因此通过设计一种新型导向器来提高高厚度切割稳定性是一种极佳选择。

2.2 电极丝模态分析

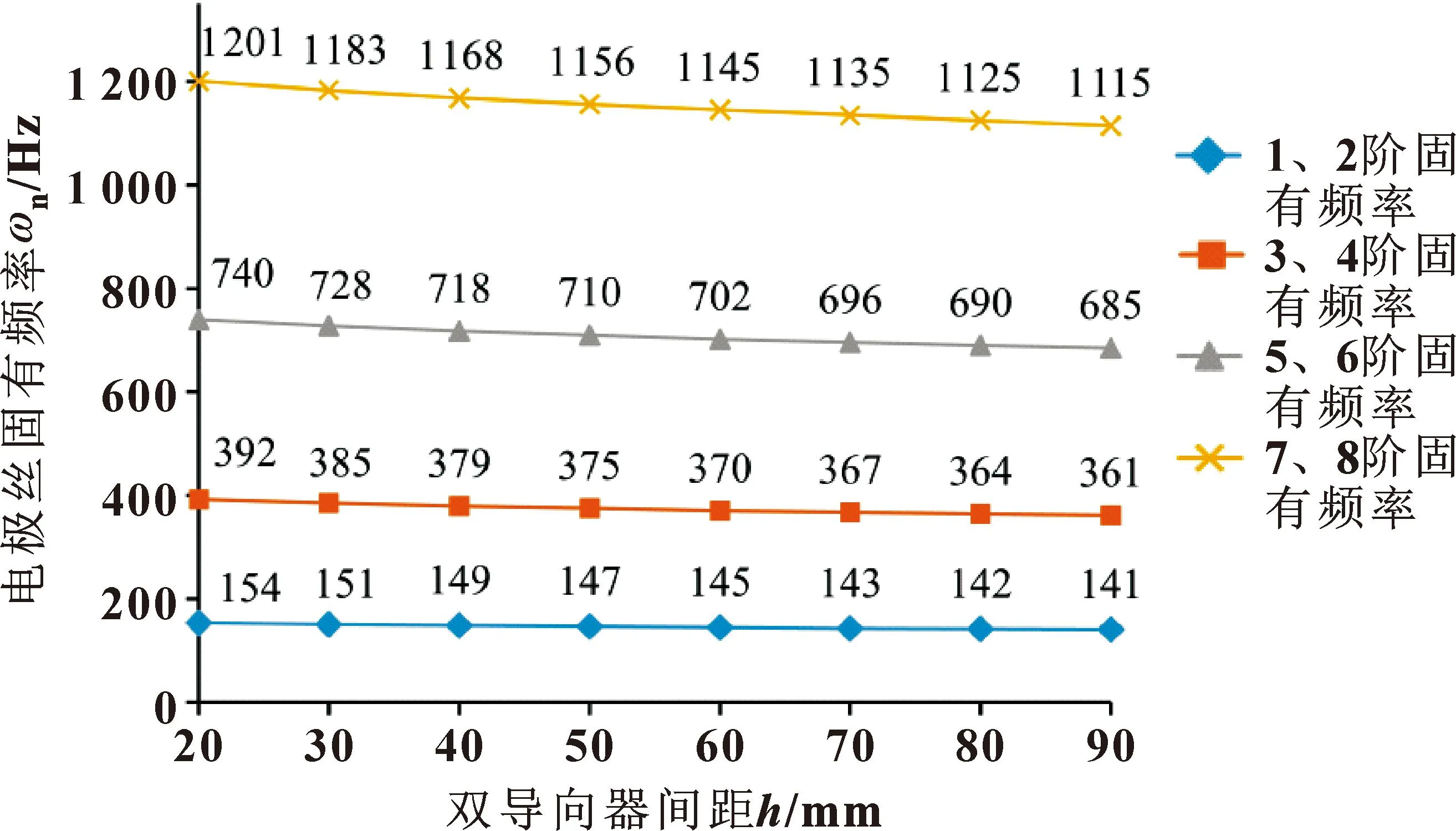

由图4可知,双导向器存在可变间距h,首先研究间距h对电极丝固有频率和电极丝刚性的影响,然后再分析2种导向器对电极丝振动振幅的抑制效果。文中使用ANSYS Workbench19.0建立了2组电极丝模型。双导向器模型的A与B固定不动,间距LAB=460 mm,双导向器间距h=LCA=LBD(20 mm≤h≤90 mm)。单导向器模型A与B固定不动,间距LAB=460 mm,其余参数保持不变。选用Beam188梁单元生成电极丝模型,以Displacement位移约束模拟圆形孔导向器,电极丝上、下导轮跨距L为740 mm,电极丝直径φ0.18 mm,单元尺寸为0.04 mm,电极丝密度为102 000 kg/m3,电极丝张力为13 N,弹性模量为3.1×1011Pa,泊松比为0.3。分析可得双导向器间距h与电极丝前8阶固有频率的对应关系,如图6所示。

图6 双导向器间距h与电极丝固有频率的关系

由图6可知:随着双导向器间距h减小,电极丝各阶固有频率均表现出增大趋势,说明双导向器间距h会影响电极丝固有频率,且在间距h较小时,电极丝固有频率较高,电极丝刚性较好。考虑到机床实际结构,h应取值20 mm。然后再进行2种导向器电极丝模型的模态分析。单导向器电极丝模型的前8阶模态参数如表1所示,双导向器电极丝模型的前8阶模态参数如表2所示。

表1 单导向器电极丝模态分析结果

表2 双导向器电极丝模态分析结果

由表1、2可知:与单导向器相比,双导向器将电极丝1阶、8阶固有频率分别提升了18、180 Hz,固有频率提高说明电极丝刚性有所增强。从振型曲线可以看出:双导向器电极丝模型的两端曲线较为平直,振动振幅较小,而单导向器抑制振动效果差,导致电极丝两端振幅较大。说明双导向器能够起到提高电极丝刚性、抑制电极丝振动变形的作用,有利于提高高厚度切割稳定性。

2.3 电极丝随机振动分析

在实际加工过程中,导轮激振会沿电极丝传递到极间电极丝加工区域,极间电极丝会产生肉眼可见的大幅横向振动,降低了高厚度切割稳定性,导致工件产生腰鼓度误差。设机床上、下线架端面导轮处的随机振动信号为y(t),对于一个在时域上无限持续的y(t)而言,通过维纳-辛钦定理可得y(t)的功率谱密度函数:

(4)

式中:τ表示时间延迟;Ryy(τ)是y(t)的自相关函数,用于对y(t)和y(t+τ)进行相似性度量。Syy(ω)反映了振动信号y(t)的功率在频率轴的分布情况。

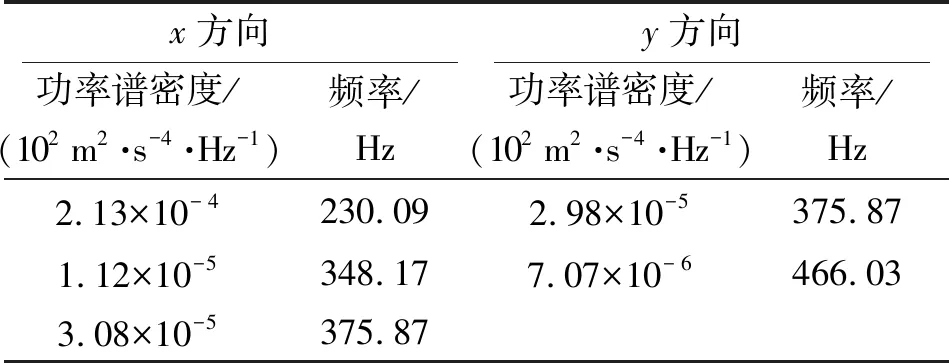

杨磊等人[7]使用LMS.Test.Lab测试系统测量出y(t)的功率谱密度值,如表3、4所示。将表中数值作为随机振动激励载荷,分别施加在电极丝模型的上、下两端,在第2.2节的基础上进行随机振动分析,结果如图7、8所示。

表3 机床上臂端面导轮处x、y方向的功率谱密度[7]

表4 机床下臂端面导轮处x、y方向的功率谱密度[7]

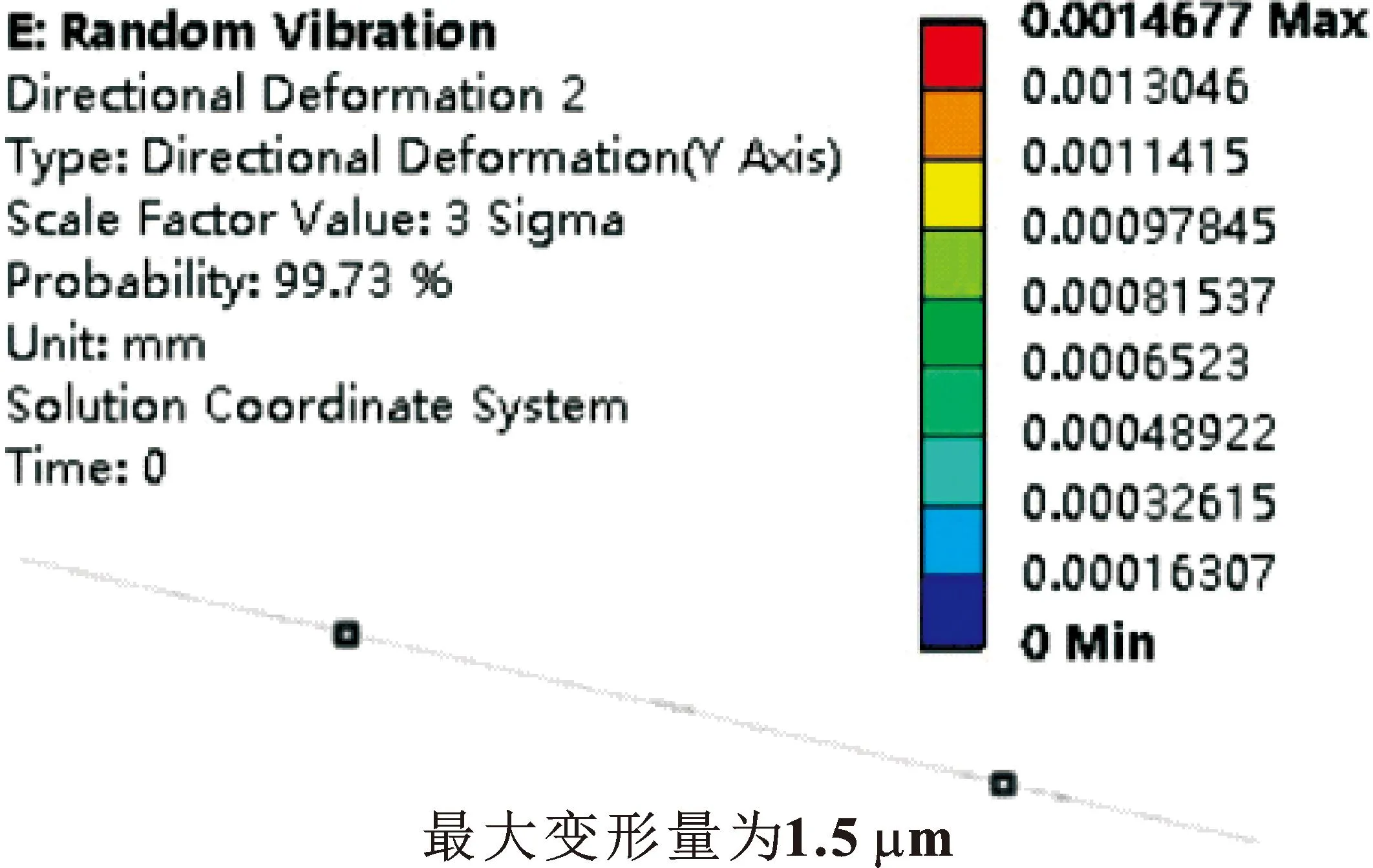

图7 单导向器对电极丝随机振动振幅抑制效果

比较图7和图8可知:使用双导向器后,在99.73%时间内电极丝随机振动响应变形从1.5 μm降低到0.2 μm,电极丝变形量降低至原来的1/7,说明双导向器抑制电极丝振动变形的效果更好。当导轮激振沿电极丝向极间电极丝加工区域传递时,双导向器可以更好地抑制振动传递,大大减小了极间电极丝振幅,提高了高厚度切割稳定性。与实际切割经验相比,此次仿真试验得到电极丝振动振幅偏小,是因为此次仿真目的是研究2种导向器对机床线架端面导轮处随机振动的抑制作用,故而忽略了贮丝筒换向冲击和极间放电爆炸力等因素的影响。

图8 双导向器对电极丝随机振动振幅抑制效果

3 切割试验

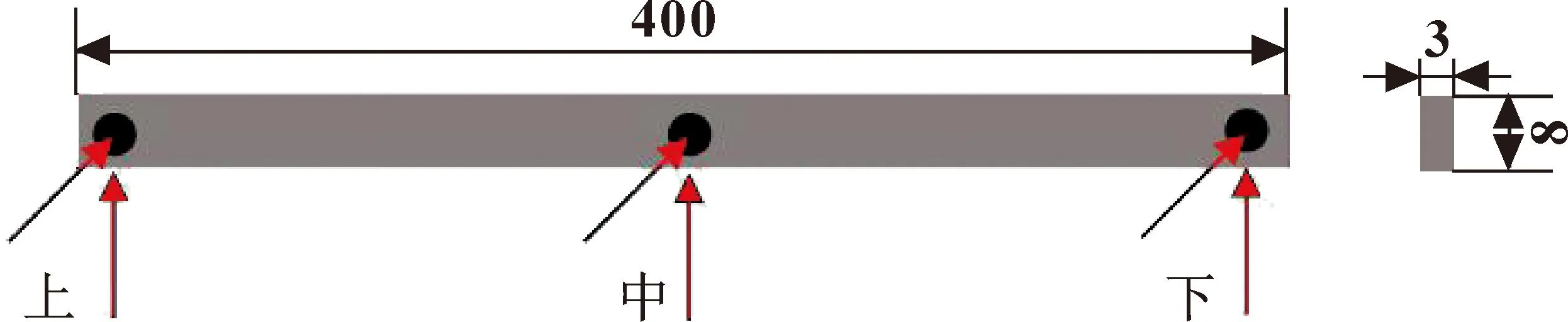

为了验证双导向器的实际切割效果,采用控制变量法对厚度为400 mm的45钢进行切割试验,切割工件尺寸为400 mm×8 mm×3 mm。切割条件或参数如表5所示,其他试验条件保持不变,电极丝跨距L=740 mm,电极丝张力为13 N(重锤式张力装置),电极丝直径为φ0.18 mm(钼丝)。此节从切割过程极间放电状态、切割工件表面质量和切割工件腰鼓度等3个方面来比较2种导向器对高厚度切割效果的影响。

表5 切割条件或参数

3.1 极间放电状态

极间电极丝横向振动会影响极间电极丝与工件表面的距离,进而影响放电间隙大小,导致出现不同的极间脉冲放电状态。图9所示为加工400 mm厚度工件时所采集的脉冲波形。其中由图9(a)可以看到:加工过程中出现了不稳定放电波形,具体表现为放电维持电流过大。这是因为在加工高厚度工件时,单导向器对极间电极丝振动抑制效果差,极间电极丝容易产生较大横向振幅,使得极间放电间隙过小,导致极间放电维持电压偏低,极间电流偏大,无法正常蚀除材料,此时的切割稳定性较差。随着加工过程的持续进行,由图9(b)可以清楚看到:双导向器加工波形均为正常波形,说明放电间隙的变化在正常的范围内,切割稳定性较好。

图9 加工过程中放电波形

3.2 表面质量对比

往复走丝电火花线切割机床加工工件时,切割工件表面会出现肉眼可见的条纹,这是由运丝系统的特性造成的。在实际加工过程中,运丝系统振动例如导轮激振和贮丝筒换向冲击等,会沿电极丝传递到极间电极丝加工区域,使得极间电极丝失去空间位置精度,最终在工件表面形成切割条纹,严重影响切割工件的表面质量。图10、11所示分别为使用单、双导向器切割获得的工件表面。

图10 单导向器切割工件表面

对比图10与图11可以看出:在使用双导向器后,切割工件表面条纹大幅减少,表面质量显著提高。这是因为相较于单导向器,双导向器抑制振动传递的效果更好。运丝系统振动在经过双导向器后会受到更好的抑制,极间电极丝空间位置精度及高厚度切割稳定性得到提高。因此在使用双导向器后,工件表面切割条纹得到了明显改善。

3.3 腰鼓度误差对比

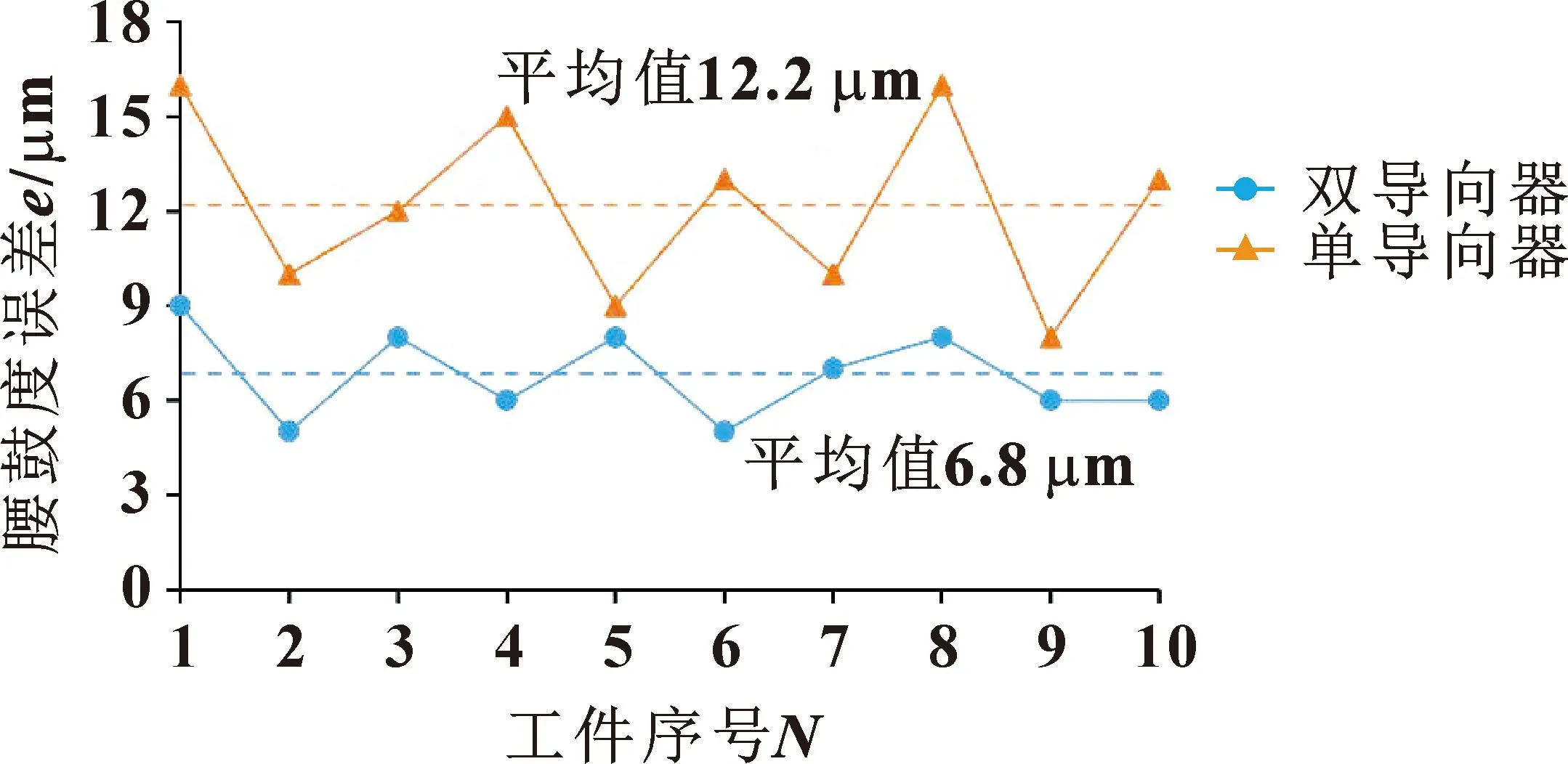

往复走丝电火花线切割在加工高厚度工件时,容易产生较大的腰鼓度误差。这是因为随着工件高度增加,极间电极丝长度增加而导致刚性变差,电极丝容易产生较大横向振动变形,致使工件不同位置材料蚀除量不等,最终切割工件产生了较大的腰鼓度误差。为验证双导向器对高厚度工件腰鼓度的控制效果,需对比2种导向器在对400 mm厚度工件进行一次切割后产生的腰鼓度误差。测量工件腰鼓度的方法如图12所示,一次切割完成后,用数显螺旋测微仪沿工件厚度方向测量切割工件上、中、下3个位置的尺寸,然后获得切割工件腰鼓度。图13所示为分别使用单、双导向器加工得到的切割工件腰鼓度误差。

图12 腰鼓度测量示意

图13 切割工件腰鼓度误差

由图13可知:双导向器切割工件腰鼓度误差的波动范围较小,说明高厚度切割稳定性得到了提高。切割工件平均腰鼓度误差从12.2 μm降低到6.8 μm,切割工件腰鼓度误差减小量为5.4 μm。分析原因为:一方面,双导向器采用4点限位,提高了电极丝固有频率,电极丝刚性有所提高,电极丝抵抗振动变形的能力增强;另一方面,双导向器能够抑制运丝系统振动传递到极间电极丝加工区域,提高了高厚度切割稳定性,因此工件上、中、下区域的放电点分布较为均匀,工件不同位置的材料蚀除量基本相同,最终降低了切割工件腰鼓度误差。

4 结论

(1)导向器限位方式会影响电极丝刚性与电极丝振动振幅,在文中仿真条件下,4点限位双导向器大大提高了电极丝固有频率和电极丝刚性,抑制了极间电极丝振动变形。仿真结果表明:电极丝一阶固有频率提高18 Hz,电极丝随机振动变形降低至原来的1/7。

(2)4点限位双导向器的切割效果优于传统2点限位单导向器,在文中试验条件下,加工精度与加工表面质量显著提高。试验结果表明:切割工件腰鼓度降低了5.4 μm,切割工件表面条纹大幅减少。