超细PET纤维对液压过滤材料过滤效率的影响

黄昱杰,曾靖山,梁云,唐敏

(华南理工大学轻工科学与工程学院,广东广州 510641)

0 前言

随着机械设计加工技术的发展,液压传动技术已经广泛应用到工程机械、运输设备、航空航天等各个领域[1-2]。液压油作为液压传动技术的工作介质,对液压系统有着冷却、润滑和防锈的作用。但是液压油会受到固体颗粒、水分和空气等因素的影响,逐渐变质老化,从而降低系统元件的使用寿命,影响设备的正常运行[3-5]。实践表明:液压系统中75%以上的系统故障来源于液压油的污染[6-7]。因此,控制液压油液的污染程度、维持液压系统的清洁度就显得尤为重要。

玻纤滤材是液压过滤中的主流材料,玻纤表面光滑,过滤阻力较低,有利于颗粒物的拦截,具有很好的过滤性能和过滤精度[8],可以有效除去液压油使用过程中的杂质颗粒,维持油液的清洁程度[9]。过滤材料对颗粒污染物的去除能力可以用过滤精度来评价,而评价过滤精度最常用的指标为过滤比β,它表示在规定的实验条件下,过滤器上游油液单位体积中大于某一给定尺寸x(μm)的颗粒数与下游油液单位体积中大于同一尺寸的颗粒数之比[10]。目前多数过滤器以平均过滤比βx≥200时的最小颗粒数尺寸x为该过滤器的过滤精度。但是,由于液压系统运行时流体介质的流量冲击、杂质颗粒堵塞等原因[11],在过滤过程中,滤材会出现过滤比严重下降的问题,导致滤材的使用寿命明显缩短[12-14]。针对这一现象,朱吕等人[15]通过研究商品液压滤芯发现:在使用过程中滤芯容易从打褶处发生破损,降低滤材的使用寿命;李兰振[16]通过研究液压滤材厚度变化的影响发现:在一定范围内,滤材厚度减小可以增大过滤器的有效过滤面积,提高过滤器的使用寿命;杨超等人[17]通过仿真软件模拟液体过滤材料的过滤过程发现:介质流速提高会使滤材中被拦截的颗粒脱落,使滤材的过滤比下降,一定程度上降低了过滤器的使用寿命。尽管不同学者针对滤材过滤比下降的原因进行了一定的探索,但是在过滤后期滤材过滤比下降这一问题仍未解决。

液压过滤材料一般由玻璃棉和短切玻纤按照一定比例制备而成。而合成纤维由于受纺丝技术的限制,一般直径都在5 μm以上,不利于制备过滤精度较高的滤材。但是近些年来,超细的PET(聚对苯二甲酸乙二醇酯)纤维(一般指直径在5 μm以下)发展迅速[18],它有着良好的力学性能,被广泛应用于过滤纸、热敏纸、电池隔膜等各种场景[19]。本文作者通过在玻纤滤纸中添加PET纤维,以提高滤纸的整体抗张强度,使滤纸在实际生产打褶过程以及过滤过程中保持内部结构的稳定,以期减少过滤后期滤材过滤比下降的现象。目前的液压过滤应用场景中,鲜有文献报道关于PET纤维直径与滤材强度的关系以及它对过滤性能的影响,所以本文作者通过研究不同直径、相同添加比例的PET纤维滤材和不同添加比例的超细PET纤维滤材打褶前、后的抗张强度,并测试含超细PET纤维的玻纤滤材和含短切玻纤的纯玻纤滤材的液体过滤性能,为解决滤材过滤比下降的问题提供思路。

1 实验

1.1 实验原料

玻璃棉(29°SR)、玻璃棉(39°SR),榆林天盛缘玻璃纤维科技有限公司生产;短切玻纤(6 mm × 6 μm),重庆国际复合材料有限公司生产;超细PET纤维(0.1D)和常用PET纤维(0.6D、1.2D、2.0D、3.0D)具体规格见表 1,日本帝人株式会社生产;丙烯酸树脂GF03A,广州华创化工材料科技开发有限公司生产。

表1 PET 纤维的长度和直径

1.2 实验设备

RK3AKWT抄片器,奥地利PTI公司生产;FX3300透气度测定仪,瑞士TEXTEST公司生产;XSE204分析天平,瑞士METTLER TOLEDO公司生产;G2Pro Y扫描电子显微镜,荷兰Phenom-World公司生产;RH-KZY卧式抗张试验机,广州润湖仪器有限公司生产;DT-100Z多次通过试验台,新乡市东风过滤技术有限公司生产。

1.3 实验过程

1.3.1 滤材的制备

(1)不同直径的PET纤维滤材的制备

液压滤材分别由 0.1D、0.6D、1.2D、2.0D和3.0D这5种PET纤维配抄玻璃棉(29°SR)制备,滤材分别编号为A、B、C、D、E。PET纤维占滤材总质量的20% ,玻璃棉(29°SR)占滤材总质量的80%,滤材定量为80 g/m2。

(2)不同比例的 0.1DPET纤维和短切玻纤滤材的制备

液压滤材分别由0.1DPET纤维和短切玻纤配抄玻璃棉(29°SR)制备,0.1DPET纤维和短切玻纤分别占滤材总质量的5%、10%、15%、20%,滤材编号分别为A-1、A-2、A-3、A-4和F-1、F-2、F-3、F-4,滤材定量为80 g/m2,具体配比见表2和表3。

表2 不同比例的0.1D PET纤维滤材的配比(质量分数)

表3 不同比例的短切玻纤滤材的配比(质量分数)

(3)多次通过实验测试的滤材制备

检测滤材的液体过滤性能,需要进行多次通过实验。实验滤材采用滤材A-3和含短切玻纤的纯玻纤滤材,为了保证2种滤材配方的过滤精度接近,在滤材F-3中加入5% 的玻璃棉(39°SR),此滤材配方记作F-5,具体配比见表4。

表4 多次通过实验测试滤材配比

滤材制备结束,采用树脂GF03A对所制备的滤材进行增强处理,控制滤材的上胶量为(5±0.5)%,然后进行固化处理(160 ℃,15 min)。

1.3.2 滤材的检测与表征

微观形貌观测:采用荷兰Phenom-World公司型号为G2Pro Y扫描电子显微镜。

抗张强度:参考标准GB/T 12914—2018《纸和纸板 抗张强度的测定 恒速拉伸法(20 mm/min)》,使用RH-KZY卧式抗张试验机测试滤料的抗张强度。

滤材打褶后的抗张强度测试:参考GB/T 17939—2015 《核级高效空气过滤器》,沿滤料纵向裁剪尺寸为(150±6)mm的测试样品,使滤料纵向垂直于直径(5±1)mm的细轴,在细轴上弯曲1次,弯曲弧度为180°,然后用RH-KZY卧式抗张试验机测试其抗张强度。

液体过滤性能测试:参考标准ISO 16889,采用型号为DT-100Z多次通过试验台,其中颗粒计数器型号为PAMAS2132。实验条件如表5所示。

表5 多次通过测试实验条件

2 结果与讨论

2.1 滤材微观形貌的观察与分析

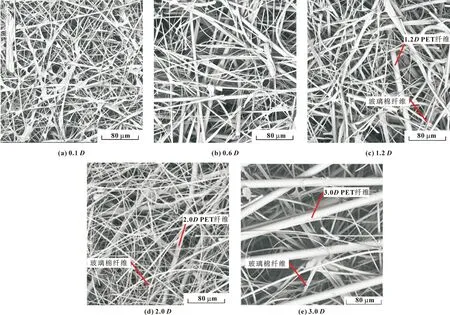

图1所示为不同直径的PET纤维占滤材总质量为20%的电镜照片。

图1 5种液压滤材入流面的电镜图片

虽然PET纤维在滤材中占比较大,但是从图1(a)、(b)中仍不能清楚地观察到0.1DPET和0.6DPET纤维在滤材中的分布。因为玻璃棉(29°SR)的平均直径虽然只有1.1 μm,但是通过用图像分析软件Image J对玻璃棉的直径进行测量[20]可知:玻璃棉最大的直径为6.1 μm,所以很难通过纤维直径分辨这2种纤维在玻璃棉中的分布。随着PET纤维直径的增大,如图1(c)(d)(e)所示:可以很明显地看到PET纤维在滤材中均匀分布,交织搭接在玻璃棉纤维中,为滤材提供了骨架结构。

2.2 滤材物理性能测试结果

(1)不同直径的PET纤维滤材抗张强度测试结果

图2是不同直径的PET纤维滤材打褶前后的抗张强度,PET纤维在滤材中的添加比例为20%。可以看出:随着PET纤维直径的增大,滤材结构中粗纤维与细纤维在内部形成的孔隙增大,所以滤材的抗张强度降低。添加0.1DPET纤维的A滤材的抗张强度是5种滤材中最大的,这是因为0.1DPET纤维的直径较细,在相同的添加比例下,滤材中纤维的数量最多,所以其强度最好。在测试过程中,滤材能承受较大的张力,从而保证使用过程中其内部结构的稳定。

图2 不同直径的PET纤维滤材打褶前后的抗张强度

测试滤材打褶后的抗张强度,可以发现:滤材的抗张强度出现了很大程度的下降,与滤材初始的抗张强度相比,打褶后A、B、C、D 4种滤材的抗张强度分别下降了44.3%、48.0%、61.0%、70.0%,PET纤维的直径越大,滤材打褶后的抗张强度下降率越大。从图1也可以看出:在相同的PET纤维添加比例下,直径越粗的PET纤维,滤材结构越疏松,在滤材打褶后,其内部结构的形变也就越大,所以打褶后的抗张强度下降率也就越大。

(2)0.1DPET纤维和短切玻纤滤材抗张强度测试结果

图3是不同添加比例的0.1DPET纤维和短切玻纤滤材打褶前后的抗张强度。可以看出:当滤材中添加一定比例的短切玻纤和PET纤维时,滤材的抗张强度逐渐升高,因为短切玻纤和PET纤维的加入,可以为滤材提供骨架,从而使滤材内部粗细纤维分布均匀。但是随着短切玻纤和PET纤维添加比例的提高,滤材中玻璃棉纤维的含量减少,粗纤维的组分增多,与纤维之间的细纤维填充程度减少,所以滤材的抗张强度降低。在0.1DPET纤维和短切玻纤的添加量为15%时,2种滤材打褶前后的抗张强度是最大的,分别为1 280 N/m和1 190 N/m,添加0.1DPET 纤维的滤材强度要高于添加短切玻纤的滤材。与初始抗张强度相比,滤材经过打褶后,滤材A-3的抗张强度分别下降了52.6%、52.0%、45.8%、44.3%;滤材F-5分别下降了60.6%、49.0%、63.6%、67.0%。因此,滤材打褶后强度明显下降,而且添加短切玻纤的滤材打褶后抗张强度的下降速度要远大于添加相同比例的0.1DPET纤维滤材。因为打褶可以增加过滤器的有效过滤面积,在滤材加工过程中是很重要的一道生产工序,所以需要提高滤材打褶前的强度,并保证滤材在打褶后强度下降幅度较小。

图3 不同比例的0.1D PET纤维和短切玻纤滤材打褶前后的抗张强度

2.3 滤材液体过滤性能测试结果

图4所示为滤材的过滤比(β≥12)随时间间隔的变化曲线。滤材F-5和滤材A-3在平均过滤比为200下对应的颗粒尺寸数分别为11.1和11.2,说明滤材F-5和滤材A-3的过滤精度接近。由图4可以看出:虽然滤材F-5的初始过滤比要略高于滤材A-3,但是随着实验的进行,滤材两侧压降上升,滤材F-5和滤材A-3的过滤比逐渐下降。因为滤材自身耐压强度不高,在过滤后期原先被拦截的部分颗粒被冲击到过滤器的下游,导致过滤比下降。此外,滤材F-5在20%~40%时间间隔内,过滤比先下降后上升,可能的原因是滤材F-5中添加的短切玻纤直径为6.0 μm,滤材A-3中添加的0.1DPET 直径为3.0 μm,直径粗的短切玻纤在滤材中形成了更大的纤维骨架,滤材的孔隙结构更加丰富,所以颗粒进入滤材内部,一些小的颗粒会穿过滤材,当滤材内部的孔隙通道被小颗粒堵塞后,滤材的过滤比又会短暂地上升。

图4 滤材过滤比随着时间间隔的变化曲线

表6和表7分别是滤材 F-5 和滤材A-3在不同时间间隔的过滤比βx相比于初始过滤比的下降率,滤材F-5和滤材A-3在时间间隔为10%时的过滤比记为初始过滤比,然后对比了不同尺寸的污染物颗粒在不同时间间隔下与初始过滤比的下降率。从表6和表7中可以看出:随着实验的进行,滤材F-5和滤材A-3的不同尺寸的污染物颗粒对应的过滤比逐渐下降。在滤材F-5和滤材A-3中,β≥12所对应的最终过滤比比初始过滤比分别下降了88.8%和50.2%,与滤材F-5相比,滤材A-3在一定程度上缓解了过滤比下降的现象。因为滤材A-3的抗张强度大于滤材F-5,导致滤材A-3的结构稳定性优于滤材F-5,所以相比于滤材F-5,滤材A-3更加抗流量冲击,滤材内部结构在流量冲击和压降的双重作用下更加稳定,不易发生变形,滤材A-3对污染物颗粒过滤更加稳定,所以滤材A-3的过滤比下降程度小于滤材F-5,也即滤材A-3过滤效率下降的速度小于滤材F-5。

表6 滤材F-5在不同时间间隔的过滤比βx比初始过滤比的下降率

表7 滤材 A-3 在不同时间间隔的过滤比βx比初始过滤比的下降率

3 结论

以玻璃棉、不同直径的PET纤维为原料制备了5种添加比例相同、直径不同的液体过滤材料,通过抗张强度测试分析,选择出了强度最大的滤材,即含0.1D超细PET纤维的滤材;然后在滤材中添加不同比例的0.1DPET纤维,通过抗张强度测试分析,含15%的0.1DPET纤维滤材的抗张强度最大;制备含15%的短切玻纤的纯玻纤滤材,使其过滤精度与含15%的0.1DPET纤维滤材接近,测试2种滤材结构的液体过滤性能。

(1)在纤维添加比例相同的条件下,滤材打褶前后的抗张强度随着PET纤维直径的增大而减小;随着短切玻纤和PET纤维添加比例的提高,滤材打褶前后的抗张强度先增大后减小,当滤材添加15%的超细0.1DPET纤维时,其打褶前后的抗张强度最大。

(2)在过滤精度接近的条件下,随着多次通过实验的进行,含短切玻纤和0.1DPET纤维的2种滤材对于不同尺寸的污染物颗粒的过滤比逐渐下降,β≥12所对应的最终过滤比相比初始过滤比分别下降了88.8%和50.2%,可知:滤材中添加超细0.1DPET纤维有利于缓解实验过程中过滤比下降的现象,进一步缓解滤材过滤效率下降的速度。