燃机空气滤材改性与测试研究

范嘉堃,陈海平,许佳伟,杨亮,张晨

(中海石油气电集团有限责任公司, 北京 100028)

1 滤材选择

现场在用滤芯的滤材以及其他4种表面改性及参数优化滤材,5种滤材类列及参数见表1。

2 滤材表面形态

五种滤材在扫描电子显微镜下放大200倍的照片见图1。滤材A、B、D、E均为迎风面照片,滤材C为由三层不同的纤维滤材复合而成,照片分别展示了三层的表面形态。照片较好地反映了滤材的结构。从照片中可以清楚看出,不同种类滤材结构不同,纤维直径大小不一,纤维排布方式也不相同。

表1 滤材种类与参数

图1 滤材表面形态 200×

3 滤材厚度及克重

滤材厚度及克重结果如表2所示。

表2 滤材厚度及克重

纳米纤维复合的滤材A、B、E厚度较小,而由粗细不一的纤维构成的滤材C、D厚度较大。C滤材由密度较小的合成纤维制成,所以其克重最小。

各滤料的孔径分布如图2所示。从图2中可以看出滤材A、B、E的孔径分布范围较大,A的分布范围为15~39μm,B为18~34μm,E为7~24μm,滤材C、D的孔径范围较小,分别为11~17μm和10~17μm;滤材A、B孔径分布离散程度最大,滤材C、D孔径分布离散程度较小,滤材E孔径分布离散程度最小。

图2 滤材孔径分布

滤材A、B均为静电纺丝纳米纤维滤材,纳米纤维本身强度低,力学性能差,将纳米纤维与传统非织造过滤材料复合,不但能够提高过滤材料的过滤效率,也解决了过滤材料的强度问题。测试的孔径分布范围大说明少量的细直径纤维对孔径测试结果影响不大,但是纳米纤维的存在,对过滤性能有显著提升,所以平均孔径的测试结果对于多层复合的滤材意义不大。

4 滤材抗湿性能

滤材的抗湿性即在潮湿环境中保持原有性能的能力。本文对滤材的抗湿性从湿透气度保留率来考虑。

4.1 滤材吸水率

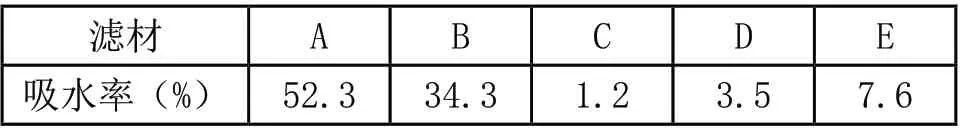

吸水会对纤维的性质造成很大影响,吸水性能是衡量非织造布抗湿性能的重要特性之一,实验参考纤维吸水率的测试方法,对五种滤材的吸水率进行测试,测得的吸水率结果见表3。

表3 滤材吸水率

滤材A、B吸水率远高于其他三种滤材,分别为52.3%和34.3%,这是因为这两种滤材的主要组成为纤维素,纤维素含有大量的亲水基团,易与水结合,Eriksson等研究表明纤维素材料在不经过任何处理的情况下,可以吸收与其本身质量相同的水。但是化学组成相同的纤维,吸水性却不一定相同,纤维内部结构的结晶度和聚合同样对纤维吸水性造成影响。

合成纤维分子中的处于自由状态的亲水基团较少,同时极性也较弱,因此合成纤维的吸水性远低于纤维素纤维。由于滤材C、D、E均为全合成纤维滤材,所以这三种滤材吸水率较低。

4.2 滤材湿透气度保留率

滤材的湿透气度保留率即滤材在水中饱和浸泡一定时间后滤材的透气度与标准状态下测试值之比,滤材的透气性直接影响过滤器成品的流通阻力,因此该指标可反映滤材抵抗水造成的纤维润胀或糊孔的能力。

取五种滤材的三个样品按前述方法测试滤材的透气度,取三次测试值的平均值作为测试结果,湿透气度为滤材在吸水性实验后测试的透气度结果,干燥后透气度为滤材吸水性实验后干燥至恢复初始质量后测试的透气度结果。滤材的透气度测试结果见表4。

表4 滤材透气度

滤材的透气度与滤材厚度,孔隙率等因素相关,滤材的透气度随着厚度和孔隙率的增大而增大,同样,滤材的孔隙率大小也可以通过透气度来反映。相比于其他种类的滤材,静电纺纳米纤维滤材和梯度密度纤维滤材在透气性上具有较大优势。

滤材湿态和干燥后透气度的保留率如图3所示,吸水性较强的滤材A、B透气度的保留率明显低于其他滤材,尤其是滤材A,测得湿透气度保留率仅有40%,干燥后透气度也不能恢复至原有状态,吸水率最低的滤材C湿透气度并无明显下降,干燥后也可以恢复至原状,可见滤材透气度的保留率与吸水率相关,干燥纤维吸水后润胀变粗,纤维体积增大,滤材孔隙率降低,透气度也随之下降。吸水率能在一定程度上反映纤维的润胀程度,所以吸水性越强的滤材透气度保留率越低。

图3 滤材透气度保留率

5 滤材过滤性能

滤材最终的性能评价指标是阻力和效率,需要在过滤效率满足要求的前提下,具有较低的阻力,这两个指标一起决定着滤材的优劣,因此要实现对滤材的合理选用除了要考虑其物理性能外,还要对其过滤性能进行测试。

实验分别测试标准状态下、湿态和干燥后滤材的过滤性能,湿态阻力和过滤效率为滤材在吸水性实验后测试的结果,干燥后阻力和过滤效率为滤材吸水性实验后干燥至恢复初始质量后测试的结果。

实验根据EN779标准,在温度18~20℃,相对湿度40%~60%环境下进行,滤速为0.1m/s。对于湿态下滤材阻力的测试,通过悬垂30min去除滤材表面和孔隙内液滴,消除由于液滴堵塞孔隙对结果造成的影响。表5为滤材不同状态下的阻力。

表5 滤材阻力(0.1m/s)

滤材的阻力和透气度相关,一般透气度越大的滤材阻力越小,在干燥状态下除了E滤材阻力偏高外,其他滤材压降相差不大。湿态下各滤材的阻力都有不同程度的增长,A滤材吸水后压降由47Pa增加至106Pa,增加了一倍多;B滤材压降从49Pa增加至55Pa,其他三种滤材压降也分别增加了2~3Pa。滤材阻力主要由纤维直径、孔隙率、滤材厚度和滤速四个因素影响,在同一实验中,由于滤速保持不变,所以滤材阻力增长是由于吸水后本身性质发生改变造成的,滤材吸水后纤维直径变大,孔隙率也就随之降低,同时滤材在厚度方向也会有所增加,这些因素的变化程度都与吸水率相关,所以吸水率越大的滤材浸湿后阻力增长越大。待干燥后,滤材的纤维直径、孔隙率和厚度都恢复至初始状态,滤材阻力也随之恢复。

效率测试过滤介质使用DEHS液体气溶胶,浓度为0.1mg/m3,图4为干燥状态、湿态和干燥后滤材的粒级效率。粒级效率即各粒径档(处于两个粒径界之间所有粒子)的过滤效率,横坐标为各粒径档的代表粒径,取各粒径档上下界的几何平均值。

图4 滤材粒径效率

根据EN779标准,滤材是根据对0.4μm大小的微粒过滤效率分级的,将滤材对0.4μm大小的微粒过滤效率总结在表7中,选用五种滤材厂家给出级别均为F9,即对0.4μm粒径微粒过滤效率大于等于70%,测试发现滤材A、C、E对0.4μm粒径微粒过滤效率均超过了70%,达到了F9级别,滤材B、D过滤效率略低于于70%,取其滤材其他样品测试发现对0.4μm微粒过滤效率在70%上下浮动,不能稳定达到F9级别。当滤材吸水后过滤效率产生了明显降低,尤其是A、B滤材由F9级别下降至F7级别,其他滤材级别没有改变,纤维滤材的效率主要受纤维直径、孔隙率、滤材厚度和滤速等因素影响,滤材吸水后孔隙率降低,厚度增加,效率本应增加,但是滤材效率却出现了不同程度下降,主要原因一是因为标准状态下纤维和微粒上都带有电荷,静电效率提高了过滤效率,滤材浸湿后滤材上的电荷会被中和,导致过滤效率降低,另一个原因是滤材浸湿后结构发生了变化,这一点可以在干燥后滤材的过滤效率体现,滤材A、B干燥后其纤维直径、孔隙率、厚度等因素都已恢复,但是其效率却出现了不可逆的下降,说明在水滴的影响下,滤材结构已发生了不可逆的变化。

表6 滤材对0.4μm微粒过滤效率

6 滤材测试结果评价

目前对燃气轮机常用纤维滤材进行了实验研究,测试了结构参数和不同状态下透气度、力学性能和过滤性能,了解滤材的空气过滤特性,为滤材的合理选用提供一定借鉴。

(1)复合滤材因为每层纤维直径不同,孔径分布及孔隙率不同,可以对不同大小的粒子进行阶梯过滤,来实现高效低阻的目标,相较于传统单一型的滤材具有更高的品质因子。

(2)滤材的抗湿性能可以从湿透气度保留率以及湿抗拉强度保留率两方面进行测试,其性能优劣与吸水率相关,纤维素纤维滤材A吸水率最高达52.3%,湿透气度保留率及湿抗拉强度保留率分别为42.0%、54.3%,合成纤维滤材C吸水率最低,仅为1.2%,湿透气度保留率及湿抗拉强度保留率分别为98.4%、82.0%。

(3)滤材浸湿后,吸水率越高下降的幅度越大,滤材A饱和浸湿后阻力由47Pa升至106Pa,效率级别由F9降至F7,滤材B饱和浸湿后阻力由49Pa升至55Pa,效率级别由F9降至F7,滤材C、D、E饱和浸湿后阻力和效率均保持稳定,抗湿性能好,对本文所述几种滤材,综合考虑滤材C、E更适用于潮湿环境下燃机滤芯制备。

◆参考文献

[1] 唐健,龚伟,严晶. 燃气轮机空气过滤系统选型和配置分析[J].热力透平,2015,44(3):189-191.

[2] 尹琦岭. 燃气轮机空气过滤系统的选型[J].河南化工,2002,(11):45-46.