海上固定平台栈桥软管布置考量

黄健文

(海洋石油工程股份有限公司设计院, 天津 300451)

海上较近的两固定钻采平台之间通过栈桥方式连接,可以方便平台之间的物流运输和人员操作及沟通。栈桥之间的物流运输通过管线进行串联,将其中一个平台的物流输送至另一个平台。平台之间受海洋环境、地理位置等因素影响,所产生的相对位置也有差别;设计时,按极端工况进行布置和考虑。本文着重分析平台之间通过软管连接的布置要素和特点。

1 栈桥及管线设计

根据经验值,目前栈桥轴向相对位移绝对值大于1m时均使用软管连接。南海相对于其他海域,台风较多,雨水量大,水较深等,海上工况比较恶劣,两平台相对位移一般情况下比其他海域要大。如南海东部2018年新建某项目,栈桥相对位移达到1.58m。以下为新建项目的基本参数。

1.1 计算参数

平台环境最低温度1 3 ℃,环境最高温度34.9℃,最大风速达到70m/S;管线设计最大压力12150kPa,最高温度105℃,其中原油、注水、闭排、低压排放系统均含腐蚀性物质H2S,对应选择的软管应满足介质要求。

1.2 结构参数

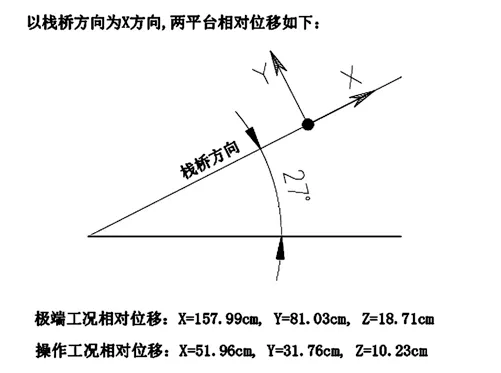

两平台在操作工况和极端工况下,各坐标方向的最大位移值如下图所示:其中X为平台栈桥轴向方向,Y为平台栈桥平面垂直于轴向的方向,Z为垂直方向。

当两个平台沿相反方向移动时,两个平台的相对位移最大,故分别选取两个平台在操作工况和极端工况下沿相反方向的位移绝对值相加,得出两个平台在各坐标方向下的最大相对位移,如图1。

图1

如此大的轴向位移,加上平台有限的布置环境,通过硬管连接两平台之间输送物流,管线有限的柔性已不能满足平台相对位移及设计工况下的柔性需求。栈桥端须采取软管连接。

2 软管布置

2.1 栈桥特点

栈桥承重于两个固定平台两端,相当于两个支点,栈桥的结构和物理性能必须满足栈桥端的跨距要求。其中一端分别为铰链端(固定端),另外一端为滑动端。铰链端通过通过旋转轴结构,垂直方向上下移动;滑动端是水平面轴向±X方向,垂直于轴向±Y方向四个方向平移。

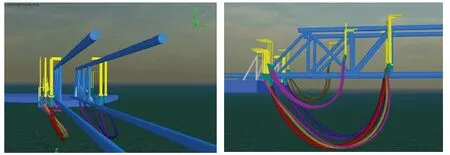

2.2 软管位置选取

栈桥特点决定了软管布置选取。如前所述,在栈桥固定端(即栈桥铰链端),栈桥与固定平台A之间的相对位移在上下方向,尤其是轴向位移为0,考虑到平台经济性,此处栈桥与平台之间采用软管连接,意义不大。而在栈桥滑动端,各方向在极端工况下,相对位移最大。此端部栈桥与固定平台B采用软管连接,能够最大限度地体现软管的价值和性能。

图2 栈桥布置

2.3 软管布置特点

软管在布置过程中,需考虑的因素很多,其中最主要的是软管在极端工况位移下,不能小于其弯曲半径的2倍;其次是根据栈桥的方位和结构特点研究软管排布布置。根据A平台已有工艺和公共关系布置特点,集合新建平台的管排布置,将大尺寸关系靠近栈桥布置,分部在两侧,其他尺寸管线逐步靠外布置。由于尺寸和介质不同,软管的弯曲半径不同,因此考虑大管包小管、高磅级包低磅级的布置方案。

3 软管设计

3.1 软管标准选取

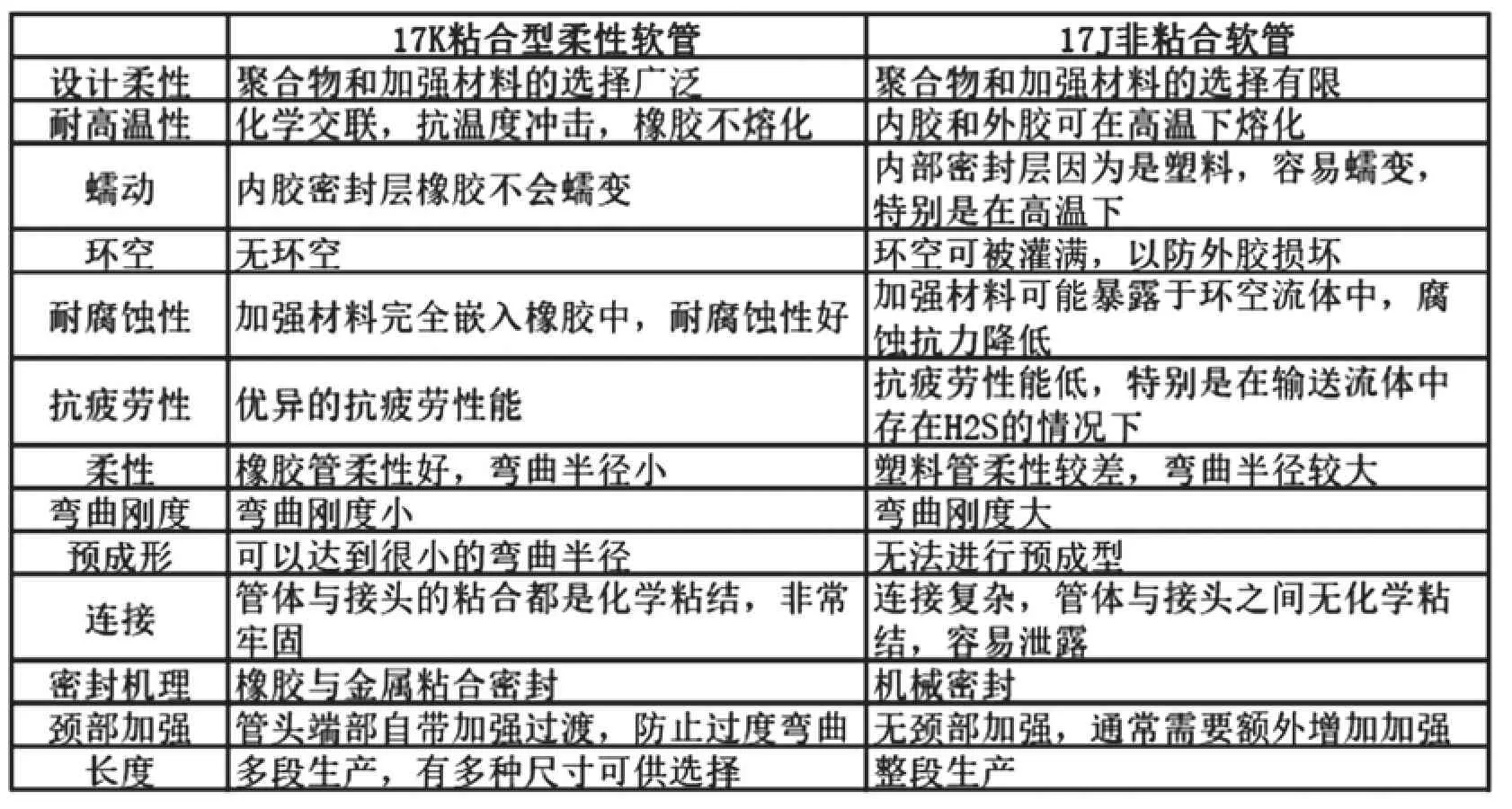

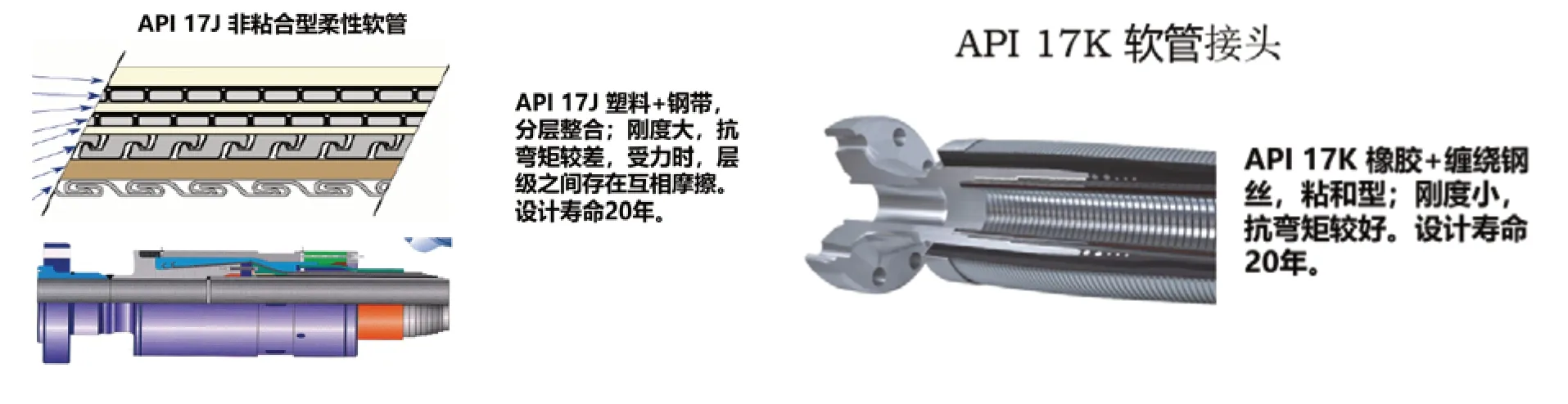

新建平台初期通过大量调研和资料考察,在符合海洋环境的运输软管API 17J与API 17K之间选择,考虑到栈桥与软管载荷对老平台A影响以及不同标准软管特性,API 17K标准的软管优于API 17J标准软管。

通过对比,API 17K是橡胶粘和型软管、弯矩小、质量轻、金属缠绕结构、接头嵌入整合型,软管整体受力好;API 17J是分层+塑料+钢带结构、弯矩大、质量重、弯曲刚度大,接头塑料层无化学粘接成型。软管受力时,层级间会相互摩擦,受力效果一般。两者在寿命上均达可到平台寿命25年。

表1 软管API 17K与API 17J比较

图4 API 17J与API 17K软管接头

3.2 软管端部载荷计算

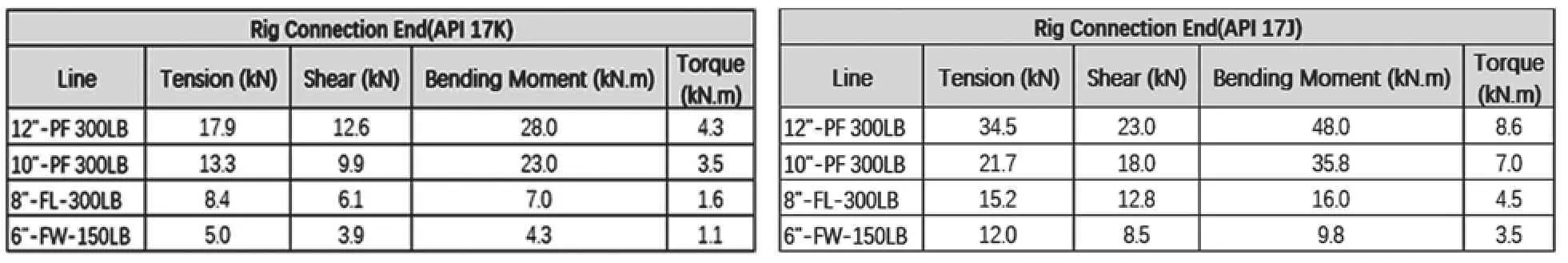

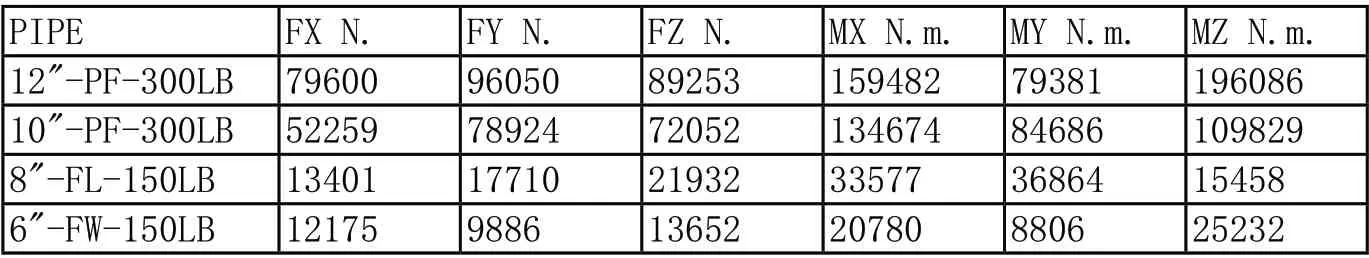

软管端部计算是软管布置中关键节点,因为它是整个栈桥和工艺系统的安全性最高的一环。表2为相同条件下API 17K与API 17J两种标准厂商提供的连接端部需要的最小载荷值。

表2

通过对比,API 17K标准软管连接端所需载荷明显要小得多。表3是通过CAESAR II计算分析软管(API 17K)端部需要的最小载荷要求。此坐标X是平台东西方向,Y是平台南北方向,Z是垂直方向。

表3

在CAESAR II软件模拟计算过程中,选择极端工况下的设计条件,将计算结果载荷值反馈给相关专业进行支架强度校核和栈桥结构校核。

3.3 软管法兰泄漏校核

确认供应商后, 与厂家协调,设计均选择ASME16.5标准的法兰。通过前面所述厂家提供的载荷及其他设计输入,校核法兰泄漏,结果低磅级碳钢法兰均需要提高相应压力等级,才能满足设计要求。

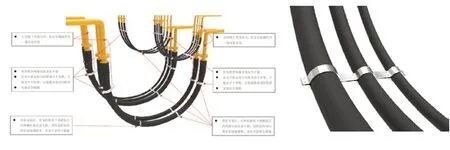

4 软管间碰撞问题

在极端工况下,风速接近70m/s,软管与栈桥之间,软管与软管之间,不可避免会相互碰撞。

为此,软管与栈桥之间,可在最靠近栈桥结构边的软管投影至栈桥的结构梁,均敷设防撞胶管套,最大限度减低软管与栈桥碰撞时对软管的伤害;软管与软管之间通过固定间距的安全卡箍固定,如图7所示。

图5 CAESAR II分析模型

图6 最大风速下软管摆动

图7 软管之间的安全卡箍

5 结论

栈桥采用软管连接,计算和布置必须满足极端工况下的设计边界条件,需关注的点比较多,在满足平台工艺系统运输后,更多地应考虑安全性问题。此外,考虑其经济性,对符合条件的产品合理地进行国产化。