钛制U形管式换热器设计

郭学双

(江苏中圣压力容器装备制造有限公司, 江苏 南京 211100)

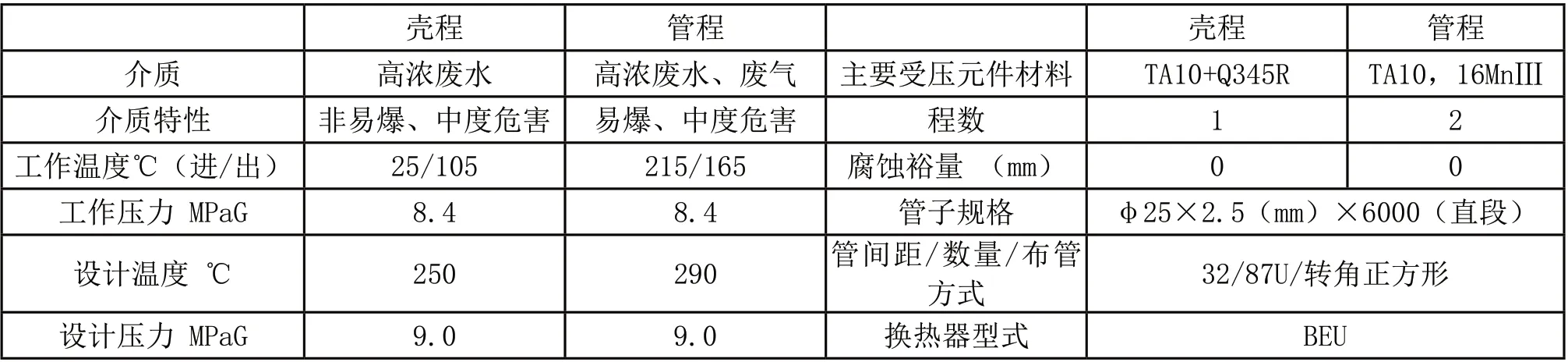

近年来,由于国家对于环保的高度重视,工业生产中高浓度有机废水不可随意排放,可以通过一种新型水处理技术—催化湿式氧化法来进行综合治理,该法是指在高温、高压下,以富氧气体或氧气为氧化剂,利用催化剂的催化作用,使废水中的有机物及含S、N等氧化成CO2,N2,SO2,H2O,达到净化水的目的。本文设计讨论的是其工艺装置中的1台一级U形管换热器,设备内径为ID600换热器参数如下:

表1

1 选用材料

壳程壳体采用TA10+Q345R爆炸复合板,其中TA10材料在GB/T 3621-2007 《钛及钛合金板材》中分为A、B两类,B类板材的常温抗拉强度、屈服强度比A类小,更容易进行爆炸复合,所以用于爆炸复合板时,需注明采用B类,否则正常供货按A类,爆炸复合板不合格率会大大提高。壳程其他材料如:拉杆、定距管、折流板均采用TA10。管程采用平盖封头衬钛结构,管板、换热管TA10分别满足GB/T16598-2013《钛及钛合金饼和环》、GB/T3625-2007《换热器及冷凝器用钛及钛合金管》。连接的紧固件为35CrMoA,螺母为30CrMoA;垫片为带覆盖层的金属齿形组合垫,齿形金属环材料为TA10,覆层材料为柔性石墨垫片m=3.5,y=45MPa。

2 强度计算

(1)钛作为耐腐蚀层厚度常为2~4mm,在复合板筒体中一般不参与强度计算,设备的承压主要是基层壳体。

(2)爆炸复合管板计算。由于我们通常采用SW6计算软件,复层不参与计算,软件输入的是管板基层材料,对于换热管与管板连接采用焊接连接的换热管的许用拉脱力,应为复层与换热管材料在设计温度下两者中小值的0.5倍,而软件判断的是参与计算的基层与换热管材料在设计温度下两者中小值的0.5倍,这需要特别注意。而本次设计的结构为BEU形管热交换器,管板采用的是纯TA10材料与换热管同材质,不存在拉脱力判断错误问题。

(3)对于接管中的钛衬管,如果设备内有负压需要考虑衬管的外压失稳计算,本台设备无外压,可以忽略。

3 设计结构

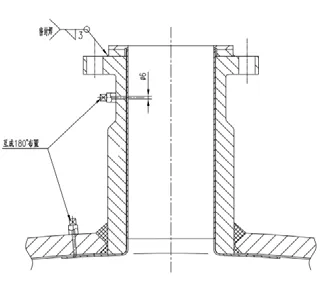

(1)管箱设计

管程压力及温度较高,为了节约成本,管箱采用衬钛结构(图1)。其中衬钛部分由底板及钛环组成,焊接采用全焊透结构,图中t1的最小计算厚度需要满足接管上的外载荷及内部压力的强度要求。碳钢部分是承受压力的主体,采用碗形锻件。管箱深度不小于进口接管内径的1/3,为了减少进口接管对换热管管头的冲刷,增加了防冲挡板。管箱分程隔板采用了带加强筋结构进行优化。

图1

图2

(2)管束

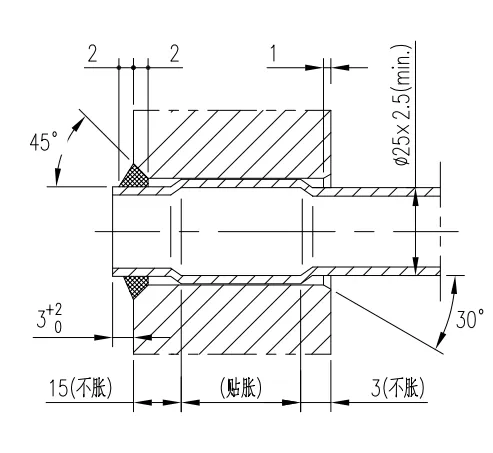

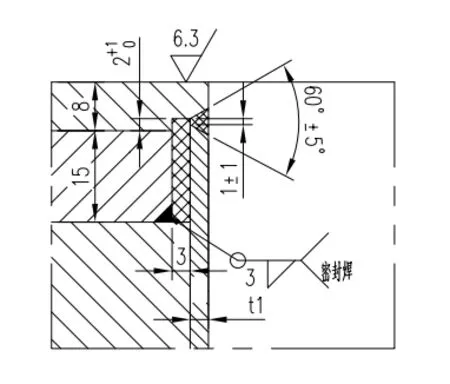

①换热管与管板连接结构

钛材的强度和弹性模量随着温度的升高而有较大幅度的降低,且在常温下有蠕变倾向,使换热管和管板的胀接残余应力松弛,易引起泄漏,所以一般不推荐使用强度胀接。钛换热管一般采用焊接连接,焊接比强度胀接更能保证强度及密封性能。但管板和换热管之间总有缝隙存在,这样最容易产生缝隙腐蚀。为此采用贴胀加焊接结合的连接方式效果实践证明比较好,既提高了接头的抗疲劳性能,又可消除应力腐蚀破裂和缝隙腐蚀,本设计采用的是此结构(图2)。

钛的导热系数小,是碳素钢的1/4,铜的1/25,一般选用的换热管为薄壁管。换热管与管板焊接时会产生较大的热应力,管端焊缝还需要承载内压产生的拉脱力,加上进口管的高压气流吹扫,管端焊缝经过冲刷,表面无损检测无法发现的微观裂纹,就会暴露出来,大大降低连接强度,可能导致焊缝破坏。我们通常的做法是管端不熔,管头伸出管板面至少3mm,在焊缝破坏之前,让管头承受冲击,以提高设备的使用寿命。

钛材的屈强比较高,断面收缩率较低,延伸性差,不易产生较大变形,为防止胀管开裂,管板开孔直径应尽量采用小的孔径,小的偏差,需要满足GB/T 151-2014表6-15的要求。

②U形管设计

U形管的最小弯曲半径为2d(d为换热管外径),前期与换热管弯制厂家沟通确认无问题后,最终确定;因钛管一般较薄,JB/T4745-2002中10.2.6.2条规定弯管外圆弧处的壁厚减薄量不应超过17%的名义厚度。U形管存在一定量的回弹性,管束设计时,最后一块折流板面与U形管直管段切线距离最少保证30mm以上的距离。

弯制成形后的U形管一般不做热处理。

③折流板

对于钛制换热器来说,折流板的设计需引起重视。首先由于钛材的摩擦系数大,易产生粘连性等特性。当折流板是钛材时,设计时应慎重考虑与钛材换热管间的相互摩擦作用。通过工艺计算,优化设备结构,减少管束振动,从而消除摩擦。折流板孔的两端面应严格进行倒角,不允许有锐角出现,否则换热管很容易被穿管时划伤、使用过程中磨损破裂。另外要注意孔径的大小,不能太小但也不是大了就好,因为太大(如间隙0.4mm)时会有高速液流冲刷管子,使管子发生冲刷腐蚀,折流板孔径大小需要按GB/T 151-2014表6-28设计。

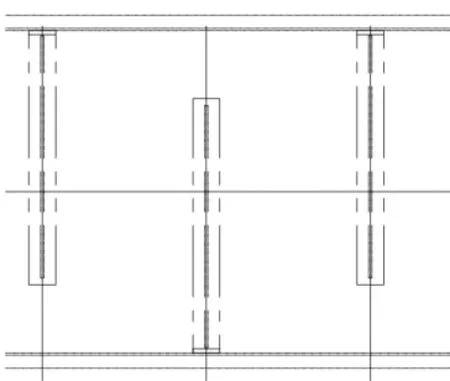

(3)壳程结构设计

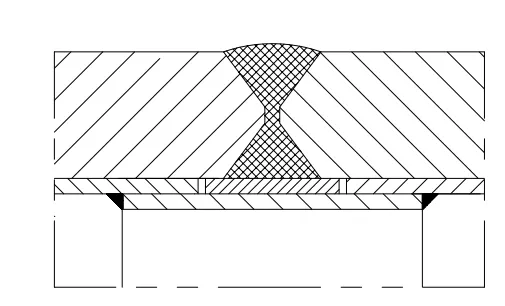

①壳程筒体A、B类焊缝对接结构,壳程的最高工作温度为105℃,工作压力为8.4MPa,且换热管束需要抽插,最终我们采用了如图3的平贴条结构(图3)。优点是耐压、便于制造、安装及使用。缺点是耐高温性能不好,不过经过我们多年经验积累发现并经计算得知,如果设备内介质的工作温度低于220℃,采用平贴条结构可以使用。在焊接基层A、B类对接接头时,先采用机械方法剔除焊接接头两侧各15mm的钛复层,防止基层金属熔焊到钛复层中,同时也可以防止钛复层因温度过高发生氧化。基层焊接完毕,将容器内侧的基层焊缝磨平并经无损检测合格后,放置一块钛垫条,钛垫条与钛复层间点焊固定。然后在钛垫板上覆盖一层钛贴条,钛贴条和钛覆层之间进行角焊缝连续焊接。

图3

图4

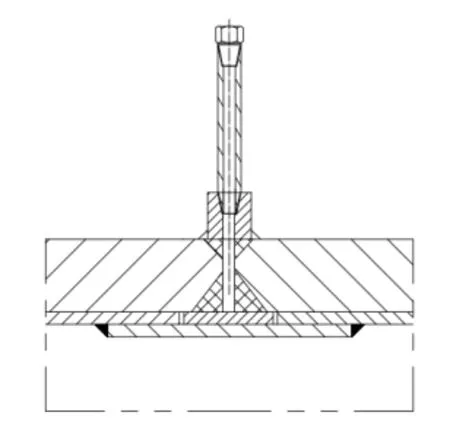

②T形接头。在焊接垫条前,先钻垫条腔检漏孔φ6,只钻通基层(图4)。垫条腔检漏孔的设置在筒体纵环焊缝上,由于本台设备直径不大在纵缝两端进行隔腔,纵环丁字焊缝处可以不分腔。垫条与复层点焊固定,分腔处附近的垫条与垫条、垫条与复层需要焊接。银钎焊后的区域垫上δ3×10×30大小的钛板,分腔处银钎焊封焊一圈,与以往结构相比银钎焊面积相对增加,而且相当于双层隔断,效果更好。然后组装并焊接相关的纵焊缝和环焊缝贴条,注意环缝贴条与纵缝连接处留25mm不焊,使盖板与环缝贴条共腔,不留死区连续焊。贴条焊接完成,盖板组焊前,先进行贴条腔检漏。T形接头的组装顺序见图5。

图5

③检漏孔

在钛制复合板设备的纵、环焊缝T形接头处、法兰接管上等外接件与壳体连接的转角处应设置检漏孔,确保每个腔至少有两个检漏孔,每个腔的长度不大于8m。其检漏孔的作用有:(1)在焊接时,使所有处于高温焊接部位的钛材得到氩气的有效保护,防止氧化。(2)用于检验制造过程中贴条与复层处的焊缝是否存在泄漏。(3)用于检验设备在役使用期间是否产生漏点,提前预警。

④接管与壳体焊接结构

对于衬钛设备的管口,一般法兰采用WN或LWN,衬管外径与接管内径单边间隙小于等于0.5(图6)。在接管焊接接头与壳体复合处,剔出超过焊缝坡口5mm,用钛垫条实配填充完整并点焊固定,保证钛垫条的表面与覆层钛材的表面齐平。接管根部附近的钛衬里应搭接在壳体的复层钛之上,搭接长度一般为80~100mm。在基层上的低点及接管处高点分别钻两个φ6的检漏孔。钢管的内表面需处理干净光洁后,与钛衬里预组装,直到紧贴为止,方可进行接管与壳体的焊接。为了减少衬钛接管与壳体连接处焊接接头的最大应力,保证交接处有足够的挠性,设计时应加以重视,必要时需要加以核算。本设备因温度及压力较高,采用的是带翻边结构(图7),其中R的选取根据接管公称直径来定(DN≤40,R=12;DN≤150,R=19;DN≤500,R=25;DN>500,R=32)。

图6

图7

图8

⑤法兰密封面连接结构

接管法兰密封面通常采用碳钢法兰衬钛的方法。碳钢法兰承受螺栓紧固载荷及相连管道载荷,钛材层仅作为耐腐蚀的密封面。在钛层非密封面上均匀设置一定数量的钛制沉头螺钉与碳钢法兰连接,螺钉所在的圆为法兰螺栓圆,钛制沉头螺钉与钛材之间用氩弧焊密封之后进行机械加工密封面,满足图纸密封面的机加工要求,此类结构主要用于设备工作压力、温度及使用工况要求不高的场合。因本台设备工作压力大、温度高及工况复杂,我们采用了爆炸复合板密封面结构(图8)。设备法兰的密封面结构采用与接管法兰密封面同样的结构,而法兰与筒体连接结构(图9)。

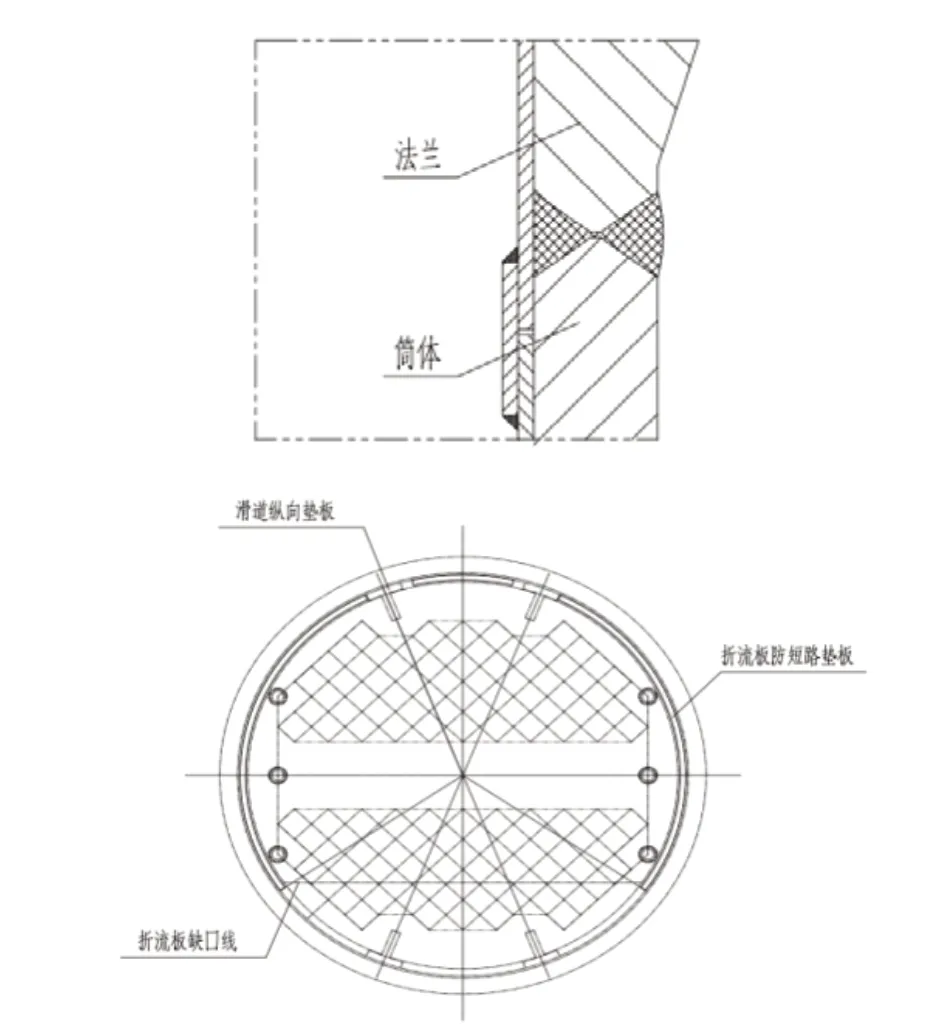

⑥折流板与筒体间防短路设计

壳程筒体由于带有纵环焊缝的贴条及T形盖板,因此折流板的外径比GB/T 151规定的外径基础上扣除2倍的贴条厚度。折流板缺口处不焊接防短路垫板(图10)。其中抽插管束中于设备内部壳体钛盖板相干涉的折流板修割缺口。

图9

图10

4 其他要求 热气循环试验

由于钛的线膨胀系数小于碳钢和低碳钢,而且钛钢复合板设备内钛的焊缝较多,使钛的复层焊缝在加热时始终处于受拉伸应力状态。另外钛在焊接过程中因材料本身及焊接方面的原因也会存在焊缝缺陷,极易使钛焊缝产生开裂,从而造成渗漏。因此对比较重要的核心复层焊缝设备进行热气循环试验,防止设备在使用过程中出现不可预测质量事故。根据我公司工艺部门内部制定的热气循环试验操作程序,以设计压力、设计温度、氮气为工作介质进行试验,试验结果一次合格。

5 结语

因钛材的自身特性,决定了其有很多技术要点值得注意。设计人员应充分结合实际制造中的要求,在材料、设计、制造及过程检测等方面进行综合考虑,确保钛制设备在设计使用年限内安全可靠。本文根据笔者几年前审核的一台钛制U形管换热设备的实践经验,提出了一些设计中应注意的事项,供同行讨论。目前此设备在役使用状况良好。

◆参考文献

[1] JB/T 4745-2002,钛制焊接容器[S].

[2] GB /T 151-2014,热交换器[S].

[3] 黄嘉琥,应道宴等编. 钛制化工设备[M].北京:化学工业出版社,2002.

[4] NB/T 47002.1~4-2009,压力容器用爆炸焊接复合板[S].