常压储罐基于风险检验(RBI)技术的应用

占龙杨,陈德辉

(1.江苏省特种设备安全监督检验研究院, 江苏 南京 210036)

(2.黄岛国家石油储备基地有限责任公司, 山东 青岛 266426)

常压储罐广泛应用于石油、化工、国防等领域。大型储罐的制造、检验一直未纳入国家强制检验检测管理的范畴,在运行过程中产生的某些缺陷难以被准确发现,而一些关键的项目如储罐的底板腐蚀检测与评价、阴极保护的检测与评价等技术没有得到很好的实施和应用[1],致使事故隐患不能及时发现并预报,储罐事故时有发生。

采用RBI技术对常压储罐进行风险评估,运用Synergi Plant RBI Onshore 5.4.1中专门开发的AST模块对常压储罐进行失效可能性和失效后果进行分析及计算,确定储罐的各设备项目的风险等级,分析可能造成风险的因素为常用储罐的全面检验提供参考和依据,保证常用储罐安全、稳定和长周期运行。

1 RBI的原理及方法

1.1 基本原理

RBI技术是建立在系统性风险分析的基础上,通过分析结果,评估设备、装置等的相对风险,并对风险进行划分等级,根据风险等级和分布情况制定相应的检验方法及风险管理策略。通过该方法,可提高设备检验的针对性和可靠性,在保证设备、装置等安全运行的前提下,合理降低设备维护及提高装置运行周期[2][3][4]。

1.2 RBI主要评价方法

1.2.1 风险的定义

风险=概率×后果

1.2.2 评价分析的方法

从风险的定义可以看出,风险主要从失效的概率及失效后的后果两方面决定的。通过对失效概率和失效后果的定量分析,根据分析结果确定风险等级,由得出的风险等级确定设备风险和安全管理措施。

RBI对失效概率分析需涵盖设备可能发生的全部失效机理,通过对同类设备的失效概率、预期的失效机理、设备减薄的速率以及以往的检测数据及其有效性综合考虑得出每种失效机理的概率。

RBI对失效后果分析,从腐蚀减薄、环境开裂、机械损伤等导致的失效,定量失效后果可从面积后果、经济后果、失效后果等考虑。

1.3 RBI分析工作流程

RBI分析如图1。

2 项目执行过程及结果

2.1 项目范围

RBI分析的范围为库区内12台储罐,不涵盖储罐罐区内管道。罐区内管道若需要检验从经济角度考虑,可进行常规检验。

2.2 数据的采集及确认

RBI进行定量分析时需要收集数据涉及储罐的设计、施工、维修、检验、历史操作参数、物料的化学成分、介质的MSDS等。为了确保数据的规范性,Synergi Plant RBI Onshore软件提供了固定的工作表格,将所采集的数据以模块化的形式输入软件,数据的采集与确认需要有经验的工程师进行,必要时应请相关领域专家提供指导。

图1

2.3 潜在损伤机理分析

RBI的损伤模式是指导致承载能力降低的损伤类型。储罐主要损伤集中在罐壁和罐底,主要形式是泄漏和破裂。识别损伤模式主要关注储罐运行风险、介质腐蚀、机械环境损伤等。本次评估的常压储罐储存的介质为原油、1,4-丁二醇、异丙醇等,主要材料16MnR、Q235B等。潜在失效机理分析:湿硫化氢破坏、大气腐蚀、微生物腐蚀和保温层下腐蚀。本次RBI分析中对损伤机理与损伤速率的确定,充分考虑了各种可能不利因素,损伤速率采用原始壁厚与后续检测数据、专家数据等进行了调整。

典型的损伤机理[5]分析如下:

(1)湿硫化氢破坏

在含水和硫化氢环境中碳钢和低合金钢所发生的损伤,包括氢鼓泡(HB)、氢致开裂(HIC)、应力导向氢致开裂(SOHIC)和硫化物应力腐蚀开裂(SSC)四种形式。主要影响因素:pH值、硫化氢分压、温度、硬度、钢纯净度、焊后热处理等。

(2)大气腐蚀

大气腐蚀是发生在潮湿的环境条件下。关键因素包括环境条件、潮湿度、温度、盐或硫化物的存在,以及保温层的类型(层下腐蚀)等,特别是氯化物,H2S、SO2以及烟尘等空气污染物加速大气腐蚀。损伤形态:均匀或局部腐蚀,依赖于是否有水局部积聚,漆层脱落部位为均匀腐蚀。分布的区域为:壁温在-12~121℃无保温层的碳钢或低合金钢设备和管道,均可能发生大气腐蚀,特别是漆层脱落部位、操作温度在常温附件波动、停车或长期停用设备、管道支撑部位,如储罐浮顶上表面、泡沫挡板、挡雨板根部等。

(3)微生物腐蚀

储罐底部(罐底板内、外面),土壤中的微生物和原油中的微生物,如细菌、藻类和真菌类的活性有机物造成的腐蚀,多与团簇状或泥泞状有机物有关。常见微生物有硫酸盐还原菌(SRB)、铁氧化菌(IOB)等。微生物腐蚀损伤形态通常表现为局部垢下腐蚀或微生物簇团处腐蚀,表现杯状点蚀。主要影响因素:水分、环境(缺氧、缺光、盐度、pH值等)、养分(硫、氨、碳、氮、磷等元素)。

(4)土壤腐蚀

罐底及边缘板外则金属接触到土壤发生的腐蚀。损伤形态:土壤腐蚀多表现为以点蚀为主的局部腐蚀,腐蚀的严重程度取决于土壤条件和设备金属表面环境条件的变化。腐蚀主要影响因素:土壤电阻率、水分含量、溶解盐浓度、酸度、温度、保护涂层质量、阴极保护等。

常压储罐与石化装置不同,最大的特点是储存介质无反应、精馏、分离等工序。因此失效机理模块的选取有:减薄模块、应力腐蚀开裂模块、外部损伤模块。根据储罐群实际情况,依据快速隔离装置、材料类别、相似操作条件和相同腐蚀机理划分了12个物流回路,10个腐蚀回路。

2.4 风险等级的确定

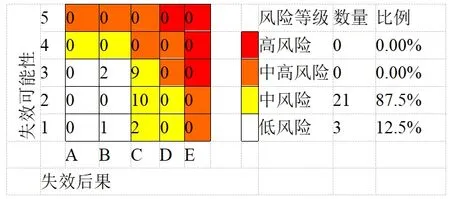

根据详细的定量风险计算结果,风险等级矩阵分布情况如图2所示:

图2 当前常压储罐群的总风险矩阵图

图3 未来常压储罐群的总风险矩阵图

当前,常压储罐群中没有总风险为中高风险及高风险的单元,到2021年9月30日,常压储罐群中可存在37.5%部件项为中高风险,总风险比2019年有所增长,但中风险和低风险设备项仍占设备项总数的绝大部分。

RBI的风险等级由失效可能性和失效后果共同组成,管理者通过对中高风险项的提前干预能有效降低运行风险,如储罐在运行情况下也可开展一些检验检测工作,如对中高风险的单元进行一次在线检验(如:宏观检测、壁厚测定、表面缺陷检测、储罐垂直度、声发射检测[6]等),对于风险水平低的储罐其检验周期可以适度延长。在RBI实施中由于工艺参数的变化、储罐介质的变更等应通知项目组以更新评估结果。

因现场技术人员对整个装置的现状最为了解,RBI评估过程中为了确保输入数据真实准确,项目组需要多和装置的工艺技术人员、设备技术人员、自控技术人员进行交流。评估过程需要具有高水平判断技巧、理解水平和经验的人执行,数据的准备及经验的积累对RBI分析准确性是非常重要的。

若要完善RBI评估,评估人员还应该结合储罐后续开罐检验报告,将检验结果与评估结果进行对比,找出前期评估不足,进一步完善基础数据库,为后续RBI检验的失效模式、损伤机理、提出针对性检验方案、确定设备检验周期和检验内容等提供经验支撑。

3 结论

引入RBI检验技术,能有效地优化储罐的检验周期及检验方法,预防和减少常压储罐的事故。企业应科学管理,尤其是对发现的新问题及时组织专家及技术骨干分析原因并更新相关作业规程,这样才能在切实消除隐患,保障本质安全的基础上,降低运行成本,降低风险。

◆参考文献

[1] API 653 Tank Inspection, Repair, Alteration and Reconstruction[S].

[2] API 581 American Petroleum Institute:Risk-based Inspection Methodology[S].

[3] American Petroleum Institute. Risk based Inspection[S].

[4] GB/T 26610.1~26610.5-2011,承压设备系统基于风险的检验实施导则[S].

[5] GB/T 30578-2014,常压储罐基于风险的检验及评价[S].

[6] GB/T 30579-2014,承压设备损伤模式识别[S].

[7] 戴光,李善春,李伟. 储罐的声发射在线检测技术与研究进展[J].压力容器,2005,22(3):33-35.