带压开孔技术在管道连头中的应用

蒋中印

(中石化中原石油工程设计有限公司, 河南 郑州 450000)

某管道工程建设初期,天然气市场处于供不应求局面,上下游场站对接,由下游用户主动修建连接线,因此该管道设计方案中未设计与下游用户的连接线部分。随着近年来天然气市场的变化,卖方市场逐渐向买方市场转变,下游用户气源气量逐步得到保障,为开发下游市场,计划向下游用户修建连接线。

该管道工程于2016年11月投产通气,管道材质L360M,设计压力6.3MPa,管径Φ711mm,壁厚11mm,输气量4.9亿立方米/年,担负着为众多下游企业和居民用户供气的任务,新增支线作业时如果停气连头,需管道放空,不仅造成环境污染和资源浪费,而且涉及到的所有下游用户必须停气,将给下游企业造成巨大损失和不便,不利于社会稳定。因此,问题的关键在于解决连头的方法,这既能保证下游用户的用气安全,又能保证新增支线的连头作业。

1 连头方法的选择

1.1 传统施工方法

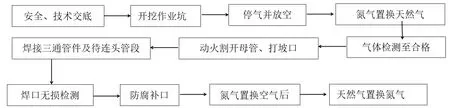

图1 管道连头传统施工方法流程

1.2 带压开孔方法

在管道不停输的工况下,先在运行的管道上焊接带压开孔管件,安装热分离阀门(夹板阀),并将分支管焊接到带压开孔管件上。试压合格后,将开孔机安装在热分离阀门上,通过开孔连箱的球阀充入氮气,各密封面气密性检查合格后把连箱内的气体通过球阀排放掉,打开夹板阀的闸板,使用刀具在管道上以机械低速切割、密闭加工出圆形孔。开孔完毕后,退出刀具并关闭夹板阀,拆除开孔机器,下堵塞后拆除闸板阀,安装法兰盲板便可完成支线管道的连头作业[1-2]。

1.3 传统施工方法与带压开孔方法对比

对于长输管道的增设支线施工,传统方法需将改造管道上下游截断后进行放空、吹扫、置换、动火切割、焊接等作业,作业时间长,影响面广,管道放空不仅会造成环境污染和资源浪费,所有涉及的下游用户都必须停气,不利于社会稳定。管道带压开孔技术可在管道不停输、无污染的情况下完成开孔作业,与传统停产作业相比,经济效益和社会效益显著[3-4],因此,本工程新增支线考虑采用带压开孔工艺来完成连头作业。

2 带压开孔施工工艺

2.1 带压开孔工艺的选择

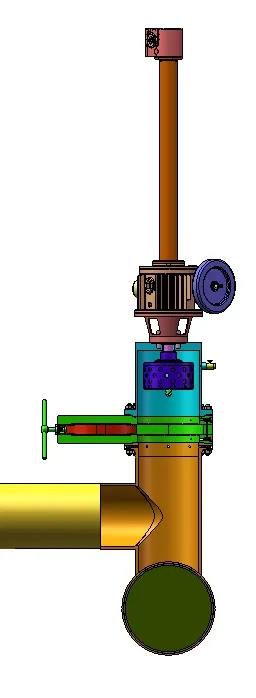

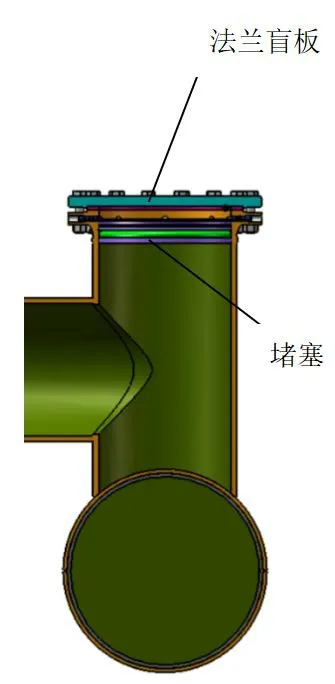

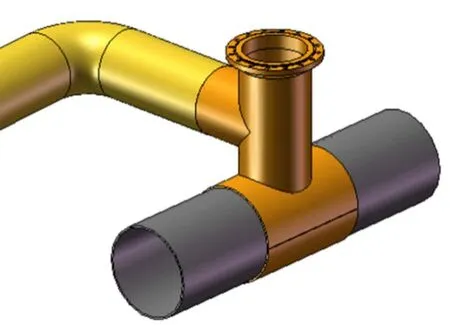

带压开孔作业分为加装阀门和无阀门两种工艺,带压开孔加装阀门施工工艺需在连头处砌筑阀门井,需要长期征地,优点是阀门后的支线检维修时可以通过关闭此阀门对下游支线进行维护,对下游支线占有主动权。无阀门带压开孔工艺在施工完毕后可直接回填,只需临时征用施工场地即可,线控阀门可根据需要任意选择位置,本工程连头位置位于基本农田内,为避免占用基本农田,将线控阀门井设在河边非基本农田内,距连头点位置较远,因此本工程采用无阀门带压开孔工艺。无阀门带压开孔工艺示意如图2所示,作业完毕后的开孔管件如图3所示。

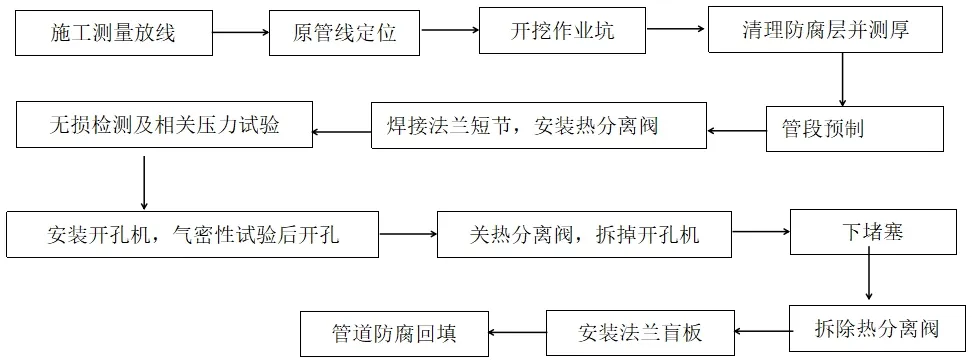

2.2 带压开孔施工流程

图2 无阀门带压开孔作业示意图

图3 作业完毕后的开孔管件

图4 带压开孔施工流程

3 技术要点分析

3.1 开孔位置的选择

选择带压开孔位置时应避开母管的薄弱环节,应注意以下几点:

(1)开孔位置应选择在母管的直管段上,开孔处母管表面应光滑、无变形或凹痕等,且开孔处两侧应有足够长度的直管段[1];

(2)施工前应仔细勘察、检测,确定管道直管段准确位置;

(3)开孔部位应尽量避开管道焊缝,开孔刀中心钻不应落在焊缝上;

(4)开孔部位的管道圆度误差不应超过管道外径的1%,且不大于3mm。

3.2 支管选择

支管连接通常有三种形式:不带补强圈的开孔短节、带补强圈的开孔短节、对开三通。不带补强圈的开孔短节适用于支线直径D≤50mm的开孔,本工程不适用;带补强圈的开孔短节适用于开孔直径小于母管直径1/3的情况,本工程为46%,也不适用;对开三通是专门用于管道开孔、封堵作业的,其法兰部位带有塞堵和卡环机构,分为封堵三通、旁通三通和下囊短节。因此,本工程拟采用旁通三通管件完成支管的连接,规格型号为DN700×300mm(母管直径×分支管直径),设计压力为6.3MPa,材质同母管,采用L360M材质。旁通三通管件如图5所示。

图5 对开三通(旁通三通)管件示意图

3.3 焊接技术要点

3.3.1 管道允许带压施焊压力

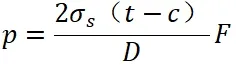

根据GB/T 28055《钢质管道带压封堵技术规范》要求,对开三通管件焊接时管道运行压力应低于管道允许带压施焊压力。计算公式如下[5]:

式中:P -管道允许带压施焊压力,MPa;σs-管材最小屈服极限,MPa;t -开孔处管道实际壁厚,mm;c -因焊接引起的壁厚修正量,mm;D -管道外径,mm;F -安全系数(根据规范,8.7≤t<12.7时,取0.68)。

由此可计算出本工程管道管材及规格为L360M,Φ711×11mm时允许带压施焊的压力为6.2MPa。

根据Q/SY64-2012《油气管道动火规范》规定,在运行的天然气管道上焊接时,焊接处管道内压宜小于此处管道允许工作压力的0.4倍,因此本管道焊接时管道内压应控制在2.5MPa以内,并保持稳定。

3.3.2 气体流速要求

管道内流动的天然气将带走焊接过程中产生的热量,从而影响焊缝冷却速率,焊接冷却速率过快将会导致焊接热影响淬硬组织的产生,增加裂纹产生概率[6]。根据SY/T 6150.1-2017,本工程带压开孔焊接时,管道内天然气流速不应大于10m/s。

3.3.3 焊接要求

(1)焊接工艺

焊接工艺是决定管道带压开孔焊接质量的关键因素,焊接前应根据本工程特点、母材材质、化学成分、结构类型等,组织焊接工程师做好焊接工艺评定及制定焊接工艺规程;焊接过程中严格按照焊接工艺规程施焊并按照规范要求对焊缝进行外观检测、压力试验及无损检测。

(2)三通支撑

根据规范要求,对于DN700及以上管道不停输开孔作业,应对三通管件做固定支撑,本工程管道母管直径为DN700,需做固定支撑。

(3)安装区域处理

焊接前应先剥离对开三通安装区域的防腐层,剥离防腐层可采用火焰加热、机械方式或电磁加热方式。防腐层剥离后应仔细测量拟开孔位置母管壁厚,修正允许施焊压力。本工程管道直径为DN700,组对间隙宜为2.5~4mm,当管道本体焊缝余高影响组对间隙要求时,宜适量打磨管道焊缝。

(4)组对焊接

根据相关规范要求,组对焊接时母管与对开三通轴线的平行度应≤1mm,间距应≤1.5mm;组对后对开三通进行接地,并测量接地电阻,接地电阻值不应大于10Ω。

施焊焊工应具备焊接工艺要求的相关资质,且不应少于两名。对开三通纵向直焊缝不应与管道母材直接焊接,可增加垫板。对开三通管件的纵向直焊缝及环向角焊缝的焊接顺序及焊接方式应按照经批准的焊接工艺施焊。

(5)焊接质量检验

①纵向直焊缝检测

根焊和热焊结束后进行第一次磁粉检测,填充焊接至50%进行第二次磁粉检测,盖面完毕保温后进行超声+湿式磁粉检测。

②环向角焊缝检测

根焊和热焊结束后进行第一次磁粉检测,填充焊接至50%进行第二次磁粉检测,盖面完毕保温后进行湿式磁粉检测。

本管道设计压力为6.3MPa,大于6MPa,按照SY/T6150.1-2017《钢制管道封堵技术规范 第1部分 塞式、筒式封堵》规定,应在焊接结束48h后对纵向直焊缝和环向角焊缝进行延迟裂纹检测。

4 小结

带压开孔技术以其不停输、无污染、效率高的特点在管道维修、改造及新增支线方面具有独特的优势。本文结合某管道工程连头分析了天然气管道不停输带压开孔的技术要点,应从开孔位置、支管选择、焊接工艺等方面控制以保证管道带压开孔施工质量和安全。

◆参考文献

[1] 杨帆,李建勋,夏星星,等. 高压大口径在役输气管道带压开孔技术分析[J].煤气与热力,2018,38(4):38-42.

[2] 武英杰,张煜坤,陈小鹏,等. 不停输带压封堵技术在高压天然气管道泄漏抢修中的应用[A].第二届中国管道完整性管理技术交流暨标准宣贯大会论文集[C].2011,40-45.

[3] 曹崇珍,贾志方,时春成,等. 在役管道不停输焊接三通工艺试验[J].油气储运,2003,22(12):47-51.

[4] 赵翔,韩怡,杜洁. 不停输带压开孔技术在咸宝线的应用[J].化工管理,2013,(10):141.

[5] 卢玉秀. 油气管线在役焊接承压能力的理论分析与数值模拟[D].东营:中国石油大学(华东),2016.

[6] 余正刚,宗媛,陈阳威,等. 管线不停输带压开孔技术安全分析[J].化工设备与管道,2013,50(4):79-82.