封头型式对搅拌釜内流动状态影响的研究

陈秀珍

(中海油石化工程有限公司, 山东 青岛 266101)

搅拌釜作为生物、化工等领域常用的一种反应器,其内部的搅拌装置可对物料进行充分混合,有利于改善传质和传热效果。搅拌釜内的流动状态复杂,难以通过简单的理论分析对其性能进行预测。近年来,计算流体力学方法越来越多地被用于搅拌釜的研究和设计。徐胜利等[1]利用CFD技术对搅拌釜内的混合效果进行研究,进而优化了搅拌釜的结构参数;潘传九等[2]运用计算流体力学软件Fluent研究了叶片数、挡板和转速对搅拌釜内流动状态的影响;董红星等[3]采用CFD方法对搅拌釜内的流动状态及液体停留时间分布进行了研究。

在实际工业应用中,受现场条件及其它因素的影响,选用的封头型式往往有所不同,确定封头型式对搅拌釜内流动状态的影响对于合理选择封头具有重要意义。本文基于计算流体力学方法研究平底形封头、椭圆封头和球形封头三种型式对搅拌釜内流动状态的影响。

1 模拟方法

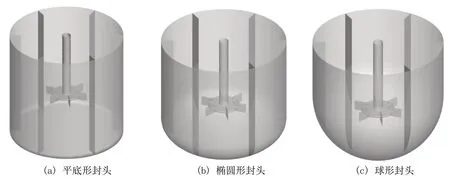

分别建立图1所示的三种搅拌釜三维模型并进行网格划分,封头型式分别为平底形、椭圆形以及球形。搅拌釜高1.0m,料液深度设为0.77m,筒体直径为0.8m,桨叶直径设为0.3m,安装高度0.3m,为了改善混合效果,在搅拌釜壁面处均布6块挡板,挡板宽度为80mm。基于搅拌釜结构的复杂性,采用非结构化网格,三种结构的网格总数分别为457887、452363和427974。

图1 搅拌釜三维模型

采用多重参考系法(MRF)对桨叶转动区域模拟,进行网格划分时将整个搅拌釜分为两个流动区域,中心靠近搅拌桨的流域设定为转动区域,转速200r/min。搅拌桨壁面处的速度依据周围流体流速确定,中心搅拌桨轴壁面设置为转动,速度与转动区域相同,其它壁面设置为无滑移壁面。

为了避免分散相对流动状态的影响,本研究仅对液相的流动进行模拟。采用standard k-ε湍流模型描述湍流特征,该模型分别求解湍动能和耗散率的输运方程,进而在动量方程中附加湍流黏度,以描述湍流对流动状态的影响。另外需考虑重力的影响,重力加速度取9.8m/s2。

2 结果与讨论

2.1 封头型式对流动状态的影响

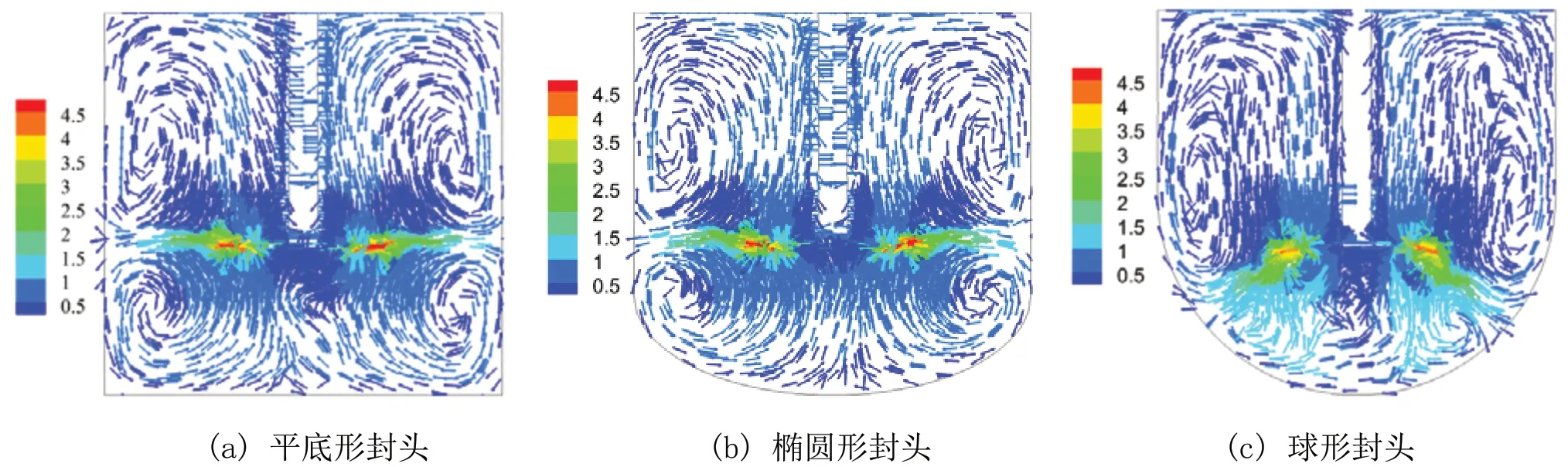

封头型式对搅拌釜中心截面流动状态的影响如图2所示。采用平底形封头时,液体在桨叶的作用下首先流向壁面,而后沿壁面分别垂直向上流动和垂直向下流动,最后在搅拌桨的上部和下部分别构成涡旋。定性来看,采用椭圆形封头时呈现相同的流动状态,其重要优势在于避免了底部壁面处的流动死区的存在。当采用球形封头时,搅拌釜底部的涡旋消失,同时上部涡的范围扩大至搅拌桨以下,该流动状态不利于搅拌釜底部物料的混合。

图2 封头型式对中心截面速度的影响

2.2 封头型式对轴向速度的影响

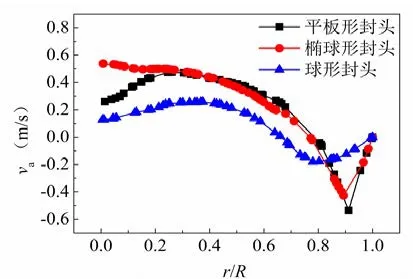

轴向速度的大小直接影响搅拌釜内不同高度位置处的物料的混合效果,本文分别采用150mm和650mm高度上的轴向速度描述搅拌釜内桨叶上部和下部的流动状态。图3所示为150mm高度上不同径向位置处的轴向速度,速度为正值代表轴向速度向上,反之向下。由图3可以看出,r/R大于0.3时,采用平底形封头和椭圆形封头时的轴向速度分布基本相同,均先减小后增大。r/R小于0.3时,采用椭圆形封头时的轴向速度高于平底形封头,也就是说,采用椭圆形封头时,搅拌釜下部中心处的轴向速度更大,对于有固体颗粒存在的反应体系,更高的轴向速度意味着更好的混合效果。采用球形封头时,轴向速度向下流动的范围显著增大,且中心向上流动、边壁向下的流动的轴向速度均减小。

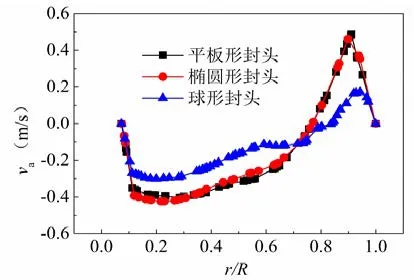

如图4所示为650mm高度上不同径向位置处的轴向速度。可以看出,采用平底形和椭圆形封头时,轴向速度相同,中心垂直向下,边壁附近垂直向上流动。采用球形封头时,轴向速度发生显著改变,上行流和下行流的速度值均显著降低。

图3 封头型式对150mm高度处轴向速度的影响

图4 封头型式对650mm高度处轴向速度的影响

3 结论

采用计算流体力学方法研究了封头型式对搅拌釜内流动状态的影响,结果表明:(1)采用平底形封头和椭圆形封头时,搅拌釜内桨叶上部和下部均存在循环流,采用球形封头时,仅桨叶上部形成循环流;(2)采用平底形和椭圆形封头,搅拌釜内的轴向速度分布基本相同,仅中心处略有差异,采用球形封头,轴向速度降低。

◆参考文献

[1] 徐胜利,张博伦,程昉. 基于CFD流场模拟的反应釜结构设计[J].化工进展,2016,35(增刊2):401-406.

[2] 潘传九,葛文娜,陆晓峰. 基于CFD的搅拌釜流场数值模拟及预测[J].化工进展,2012,32(增刊2):87-91.

[3] 董红星,杨晓光,王兴超,等. 连续搅拌釜流场数值模拟及停留时间分布[J].石油和化工设备,2008,11(3):19-23.