滚动转子式油气混输泵工作特性试验研究

张志广 潘灵永 王峻乔 张晓青 代琼曦

(1.华中科技大学能源与动力工程学院 2.中石化石油机械股份有限公司)

0 引 言

多相混输在油气田开发中的应用日趋深入,能够带来显著的经济与社会效益[1]。目前现场仍以离心泵[2]、螺旋轴流泵[3]、螺杆泵等常规多相混输泵为主,由于它们均采用将成熟泵头结构直接引入的方式,故适用范围有限,无法满足复杂多变的现场工况。尤其是对于含气0~100%全工况混输、大入口压力变化范围(6 MPa甚至更高)和频繁出砂井况,其稳定性差,故障率高。因此,新型油气混输泵头结构的探索、开发与推广应用备受关注。

鉴于转子式容积型泵头结构简单、工作稳定,宽含气率混输性能可靠,且适用压力变化范围大,国内外相继开发出以同步回转泵[4]、摆动转子泵[5]和滚动转子泵为代表的3种新型油气混输泵头体,正在国内各大气田推广。

同步回转泵体结构由西安交通大学屈宗长教授首先提出,其团队在完成样机研制的基础上,针对该型泵头开展了系统性研究,涵盖整机动力特性与摩擦功耗分析、径向间隙与端面间隙对泵头排量影响分析、转子端面摩擦建模及其影响因素研究等。目前,他们的科研工作主要集中于整机结构的改进和滑板部件的优化设计[6]。南洋理工大学的TAN K.M.等[7]则基于滑板摩擦受力模型,对该类泵头结构不断完善,同时完成了整机性能试验,并进一步提出一种串联滑板型同步回转结构。然而由于运动部件过多,同步回转混输泵的整机摩擦磨损虽然得以减小,但无法承受高速运转,导致其实际应用受限。

摆动转子泵的工作原理与摆动转子压缩机机体完全一致,由于滑板和活塞间连接设计不同,可衍生出众多变体结构。虽然在性能试验、结构形式创新[8]、摩擦损失理论建模[9]、动力学特性分析[10]等方面,摆动转子压缩机机体已得到广泛研究,但它在国内作为泵头体进行开发应用仅始于2015年前后。西南石油大学的吉效科[11]和李洋等[12]针对某型单缸摆动转子泵分别开展了动力学理论分析和工作腔流场仿真,并完成了样机试验验证。然而,由于采用单缸结构,该型混输泵主轴阻力矩波动过大,整机运转稳定性不足,无法满足当前大排量高负荷的现场需求。

滚动转子泵同样来源于与之对应的滚动转子压缩机。作为一种常见的制冷和热泵用核心机,滚动转子压缩机在设计理论[13]、运动学与动力学建模[14]、试验研究和仿真分析[15]等方面发展成熟,当前研究主要聚焦于机体结构改进[16]、整机性能提升方法[17]、工作腔泄漏理论模型研究[18]。21世纪初,基于滚动转子压缩机发展而来的泵和膨胀机[19]相继被开发并投入使用,且均展现出良好性能。滚动转子泵通过摒弃进、排气阀门组件,结构更为简单;其泵头内部始终以油气混输形式对外输送介质,不仅适用于传统意义上的油气混合外输,而且可结合配套工艺直接替代压缩机实现纯天然气增压外输,在单井携液采气、混输增压采气[20]和负压抽吸采气[21]方面效果显著,利于充分挖掘气藏潜力,对于中后期气井的稳产增产意义重大[22]。目前正在川西新场气田、鄂尔多斯大牛地气田等地进行大力推广。

与其余2种新型混输泵相比,滚动转子泵关键部件之间的接触和连接方式最为简单,设备故障率大幅降低,整机运转可靠性得到有力保障,不仅可以保持长期高效作业,而且排量提升(含转速提升)的限制因素减少,因此更具发展潜力,市场前景也更为广阔。

滚动转子泵的基本结构虽然与滚动转子压缩机相同,但由于尺度、工质物性、实际工况及工作环境的改变,其动力学特性、内部流动特性和工作特性与后者完全不同。然而,目前未见与之相关的文献发表。对其工作特性等客观规律认识的不足,使得满足大排量、高压差需求的高性能泵头研发步伐严重受阻,极大限制了产品发展和更新迭代速度。

通过开展滚动转子式油气混输泵试验研究,揭示泵头真实工作特性,掌握泵头工作机制,能够为高性能泵头研发提供有力技术支撑,对于服务天然气田全生命周期高效开发意义重大。本文阐明了滚动转子泵工作原理,并匹配泵头增压开采工艺,完成了高稳定性高精度内循环试验平台搭建;同时通过开展泵头出口温度、压力、排量和电机功率等性能参数测试试验,完成了泵头温升特性、排量特性、压力脉动特性和功耗特性分析,揭示了该型泵头典型工作特征,证明了其性能优越性。

1 滚动转子式油气混输泵增压工艺

1.1 滚动转子式油气混输泵结构原理

滚动转子式油气混输泵主体结构由主轴、组合偏心转子系统、滚动活塞、缸体和闸阀构成,如图1所示。当主轴匀速旋转时,在偏心滚动活塞和上下往复运动闸阀的联合作用下,它们与缸体间形成的工作腔发生周期性变化,实现工质循环输送。

图1 滚动转子式油气混输泵结构原理示意图Fig.1 Structural schematic of the rolling rotor oil-gas mixed-flow pump

由于泵头不含进、排气阀门,整机结构简单、运行稳定,基本可实现任意气液比油气混输。特别是其组合偏心转子系统采用了全滚动轴承结构,一方面使闸阀与滚动活塞间摩擦磨损得以控制,闸阀寿命得到延长;另一方面使主轴与滚动活塞直接接触带来的摩擦磨损几乎被消除,从而有效提升了整机能效。此外,滚动转子式油气混输泵采用了双缸结构,直接避免了单缸结构中主轴阻力矩波动过大的缺陷。

1.2 滚动转子式油气混输泵地面工艺

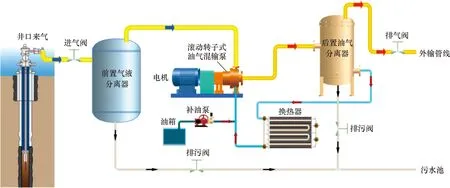

滚动转子式油气混输泵作为核心装备可广泛应用于各个领域,特别是在以单井增压采气和排液采气为代表的天然气稳产、增产方面取得了显著成效。

基于该新型泵头的天然气地面工艺流程如图2所示。具体为:井口来气首先经前置气液分离器完成与井下携液的分离,然后进入滚动转子泵在其工作腔内实现气体增压;经增压后的天然气随后进入后置油气分离器,将气体从泵头工作腔带出的润滑油分离出去,最后进入集输管线,完成全部增压外输流程。期间,在后置油气分离器中被分离出的润滑油,则会在高压排气压力作用下经空冷器冷却后被再次注入泵体,实现压差自循环。

图2 滚动转子式油气混输泵井口增压工艺流程Fig.2 Wellhead pressurization process of the rolling rotor oil-gas mixed-flow pump

为匹配上述增压工艺流程,采用一体化成橇设计后的滚动转子泵增压橇主要由底座、前置气液分离器、主电机、滚动转子泵、补油泵、后置油气分离器、空冷器及其配套管路仪表阀门等组成。

2 试验台搭建

以PXBQ6330D型滚动转子泵增压橇为试验对象,通过搭建能够覆盖其典型工况的试验平台,完成泵头性能测试试验,揭示滚动转子式油气混输泵真实工作特性。

2.1 试验方案

滚动转子泵增压橇包含了完整的动力系统、润滑系统、泵油系统、冷却系统、管路系统和控制系统,只需设备通电并接入气源即可正常工作,据此搭建泵头性能测试平台如图3所示。图3中的泵头出口背压阀用于调整排气压力,减压阀直接将经偏心泵增压后的高压气减压至泵头进口设计压力,储气罐则进一步对泵头进气予以缓冲稳压。此时,增压橇、背压阀、减压阀与储气罐构成了一个完整内循环系统,外置空压机则会在管路泄漏造成一定气量损失时进行适时补气,保证了试验平台的运行可靠性。

图3 PXBQ6330D型滚动转子泵增压橇试验平台方案设计Fig.3 Scheme design of the booster skid experimental platform of PXBQ6330D rolling rotor pump

2.2 设备介绍与参数说明

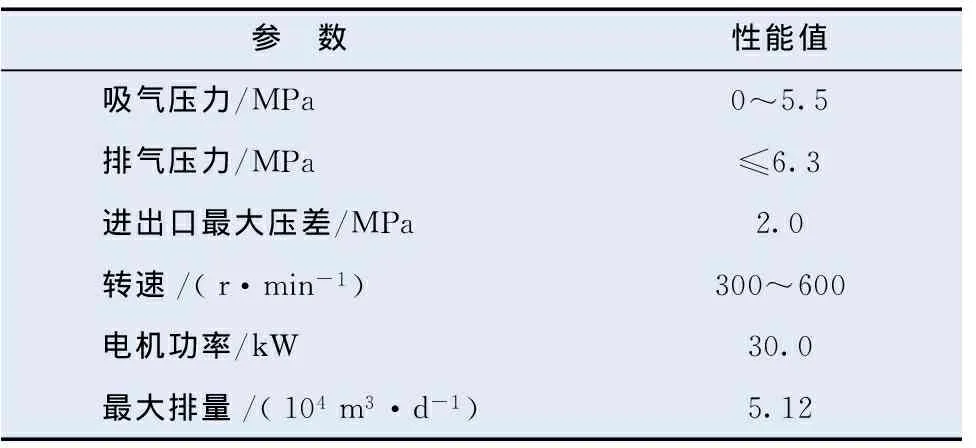

PXBQ6330D型滚动转子泵增压橇主要技术参数见表1。因进气压力范围大,泵头排量和脉动特性分析尤为重要,试验过程中各温度、压力测点设置在泵头进、出口以及后置油气分离器出口。

表1 PXBQ6330D型滚动转子泵增压橇技术参数Table 1 Technical parameters of the booster skid for PXBQ6330D rolling rotor pump

泵头性能测试过程中,温度测量采用LED一体式温度变送器,量程-50~150 ℃,精度0.2% FS。低频压力测量采用常规压力变送器,型号为Hosswill HCP400,量程0~10 MPa,精度0.5%FS,采样频率600 Hz。高频压力测量则采用了高频数采与动态压力传感器,其中高频数采型号为HBM QuantumX-MX840B,共8通道,24位分辨率,最高采样频率40 kS/s。动态压力传感器型号为UNIK5000,量程0~10 MPa,精度±0.2%FS,频响3.5 kHz,实际试验所采用的采样频率为1 200 Hz。

3 试验结果分析

3.1 泵头温升特性

滚动转子式油气混输泵配置了压差循环自润滑系统,并利用多通道润滑设计,基本达到了与缸内喷油相同的冷却效果,使腔内工质增压成为一种准等温压缩过程。

试验结果表明,在不同进出口压差和转速工况下,空冷器只需间歇启停,即可使泵头排气温度持续维持在55 ℃以下,从而为泵头长期稳定运转提供有力保证。显然,滚动转子混输泵的小温升工作特性较往复式天然气压缩机(出口温度普遍高于100 ℃)体现出显著优势。

3.2 泵头排量特性

滚动转子泵的工作排量QV(m3/h)可表示为:

(1)

式中:Vs表示泵头工作腔最大可用容积,m3;n表示主轴转速,r/min;p1表示入口绝对压力,MPa;p0表示标准大气压,取0.1 MPa;ηV表示泵头容积效率,可以是任意结构参数与工作参数的组合函数,但主要受泵头工作参数(转速、进气压力、进出口压差等)影响。

根据PXBQ6330D型泵头结构参数,上式可简化为:

QV=0.65np1ηV

(2)

泵头排量性能测试的主要目标便是揭示排量QV和容积效率ηV的统计规律,建立泵头排量预测机制。

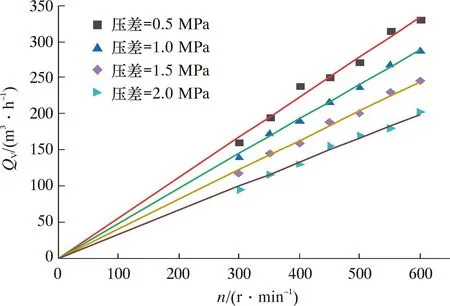

3.2.1 转速影响

滚动转子式混输泵以变频电机作为动力来源,在来气压力不变的条件下,可通过增大电机转速直接提升整机排量。给定进气压力1.0 MPa,试验获得不同进排气压差下泵头排量随主轴转速变化关系,如图4所示。由图4可知:随主轴转速增大,泵头排量均不断增长;进一步作出二者线性拟合曲线可知,各曲线几乎均与y轴交于零点,故可认为泵头排量QV与转速呈正比,但增长比例与进、排气压力有关。

图4 泵头排量随转速变化关系(进气压力1.0 MPa)Fig.4 Relationship between pump head displacement and rotational speed (with intake pressure of 1.0 MPa)

同时注意到,上述泵头排量与转速成正比的结论从侧面表明,滚动转子泵的工作腔容积效率ηV基本不受转速影响。

3.2.2 进气压力影响

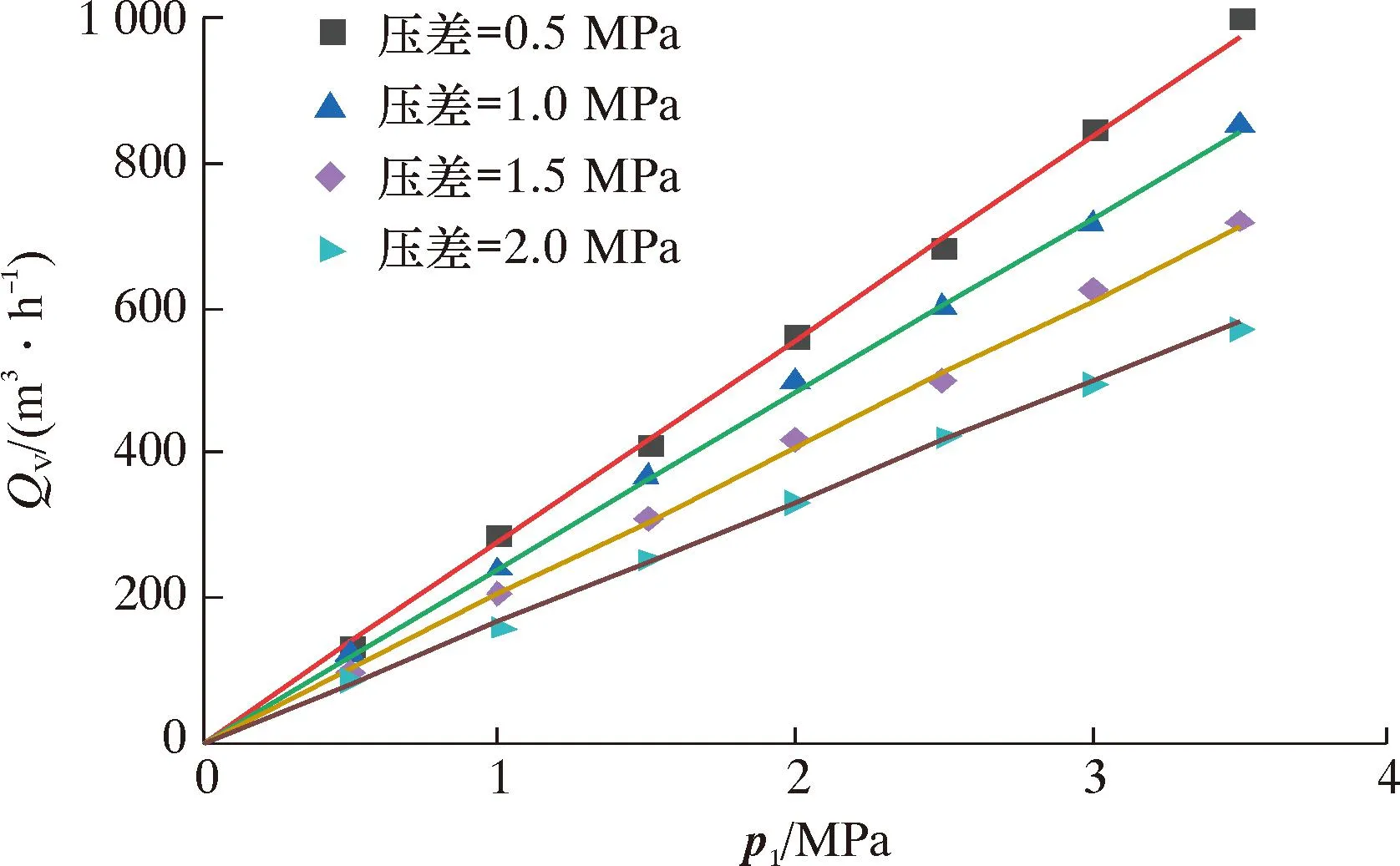

保持来气温度不变,进气压力的增长意味着单位容积内工质质量流量的增长。给定主轴转速500 r/min,试验获得不同进排气压差下泵头排量随进气压力变化关系及其线性拟合曲线,如图5所示。由图5可知,与主轴转速影响规律类似,泵头排量QV随进气压力同样呈正比例放大关系,但放大比例由压差决定,故工作腔容积效率ηV基本与进气压力无关。

图5 泵头排量随进气压力变化关系(转速500 r/min)Fig.5 Relationship between pump head displacement and intake pressure (with rotational speed of 500 r/min)

3.2.3 进排气压差影响

滚动转子泵以油气混输的形式工作,工作腔内的润滑油与气体工质(如天然气)混合后共同参与增压热力过程,可同时起到润滑、冷却和密封作用,能够使增压后的气体温升得以控制,基本实现等温压缩。此外,由于泵头不含排气阀门,压缩腔内实际发生的更多是一种大容积高压气体与小容积低压气体瞬时掺混增压过程,故滚动转子泵虽然可作为压缩机用于气体增压,但采用的是泵类设计方法,体现出的更多是泵的工作特性。因此,进排气压差对该型泵的排量影响更为显著,而进排气压比的影响则相对微弱,并无明显规律。

给定主轴转速500 r/min,试验获得不同进气压力下泵头排量随进排气压差的变化关系及其线性拟合曲线,如图6所示。图6中各曲线表明,对任意进气压力,泵头排量QV均会随进排气压差的增大而逐渐下降,且下降斜率保持不变,二者基本呈线性负相关关系。

图6 泵头排量随进排气压差变化关系(转速500 r/min)Fig.6 Relationship between pump head displacement and intake-exhaust pressure difference (with rotational speed of 500 r/min)

根据式(2)和以上试验结果,得到不同进气压力下泵头容积效率ηV随进排气压差的变化关系及其线性拟合曲线,如图7所示。由图7可知,泵头容积效率ηV与进气压力无关,仅由进排气压差Δp决定,且为典型的线性负相关关系。

图7 泵头容积效率随进排气压差变化关系(转速500 r/min)Fig.7 Relationship between pump head volumetric efficiency and intake-exhaust pressure difference (with rotational speed of 500 r/min)

3.3 泵头功耗特性

如上所述,滚动转子式油气混输泵呈现出典型泵类工作特性,泵头消耗功率与进排气压差和工作转速密切相关,而与外输气体排量(对应进气压力这一参数)无关。

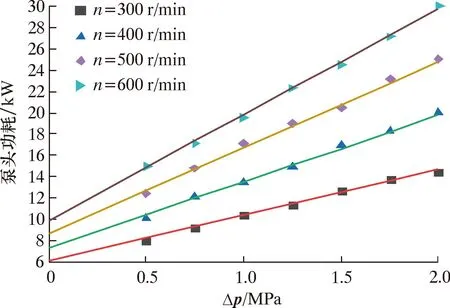

试验过程中,泵头功耗直接以电机实际消耗电功率予以监测。给定进气压力1 MPa,试验获得不同转速下泵头功耗随进排气压差的变化关系及其线性拟合曲线,如图8所示。由图8可知,对任意转速,泵头功耗Pe均会随进排气压差的增大而逐渐上升,且上升斜率保持不变,二者基本呈线性正相关关系。

图8 泵头功耗随进排气压差变化关系(进气压力1 MPa)Fig.8 Relationship between pump head power consumption and intake-exhaust pressure difference (with intake pressure of 1 MPa)

进一步分析各曲线变化规律可知,在相同压差下,泵头功耗并未随转速的增大而成比例放大。分析其原因为,主轴转速提升后,泵头运转不稳定性增大,导致各相对运动部位摩擦因数变大,故摩擦功耗上升,整机功耗相对转速增长也更快。

3.4 泵头进、出口压力脉动特性

3.4.1 泵头进口压力变化特性

增压橇中的前置气液分离器虽然可使滚动转子泵的进口压力稳定性得以保证,但由于不含进气阀门,受泵头工作腔周期性容积变化影响,其进口压力将不可避免出现微弱波动。

以采样时间1 s为例,试验获得不同转速下泵头进口压力时域变化曲线,如图9所示。由图9可知,泵头转速越高,进口压力波动愈密集,压力脉动峰峰值愈小。最小转速(300 r/min)时,滚动转子泵进口压力脉动峰峰值最大,但仍不足0.004 MPa,相对压力平均值的占比在0.8%以下。

图9 不同转速下泵头进口压力时域变化曲线Fig.9 Time-domain Variation Curve of Pump Head Inlet Pressure at Different Rotational Speeds

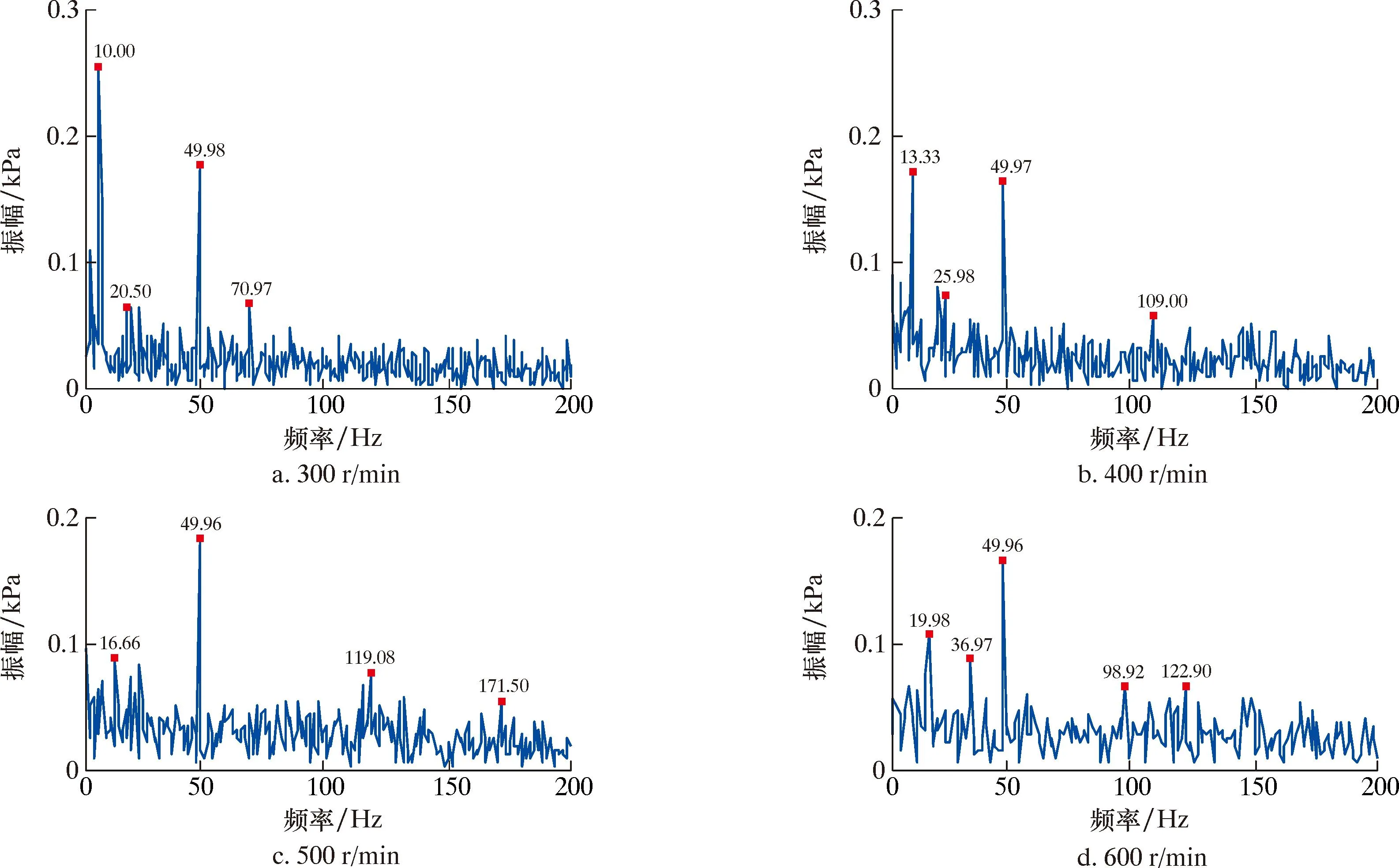

对上述时域曲线进行滤波和快速傅里叶变换(FFT),得到不同转速下泵头进口压力频谱分布,如图10所示。由图10可知:进口压力脉动幅值均集中于基频,即主轴转速的2倍(双缸结构);随主轴转速的增大,基频脉动幅值逐渐降低,各倍频对应的幅值逐渐增加,表明压力脉动向高阶频率的分布缓慢增多。

图10 不同转速下泵头进口压力频谱分析Fig.10 Frequency Spectrum Analysis of Pump Head Inlet Pressure at Different Rotational Speeds

3.4.2 泵头出口压力变化特性

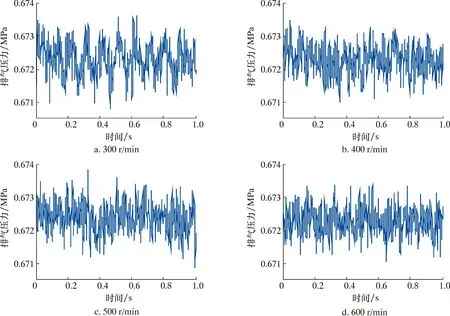

滚动转子泵不含排气阀门,使得工作腔周期性容积变化对泵头出口压力脉动的影响有限。同样以采样时间1 s为例,试验测得不同转速下泵头出口压力时域变化曲线,如图11所示。

图11 不同转速下泵头出口压力时域变化曲线Fig.11 Time-domain variation curve of pump head outlet pressure at different rotational speeds

由图11可以看出,泵头出口压力脉动较进口压力脉动显著增强,且随转速增大,脉动峰峰值不断上升。此外,由图11还可以看出转速越高,泵头2个缸内压力输出的不同步性愈明显。如在300 r/min转速下,出口压力曲线呈现出典型的单周期双峰值特征,这在一定程度上抑制了压力脉动的程度。

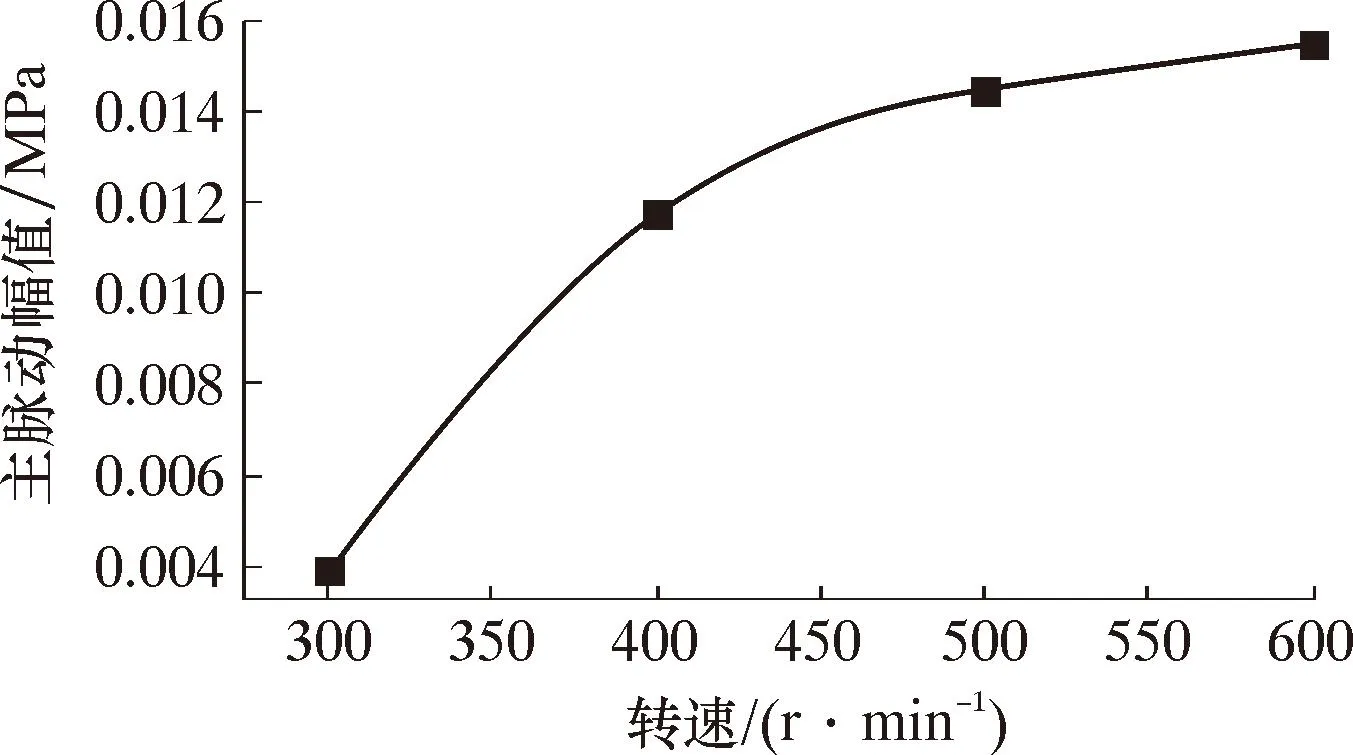

经数据处理后,不同转速下的出口压力频谱如图12所示。图12中各频谱基频同样均为主轴转速的2倍,且出口压力脉动特性与转速密切相关。低转速下(如300 r/min)的压力脉动主要集中于基频和双倍频,且脉动幅值较高转速时显著减小,这与时域曲线分析结果完全一致。而高转速下的压力脉动则仅集中于基频,且其基频脉动幅值随转速增大而增大,但增长幅度会逐渐降低,如图13所示。对于600 r/min转速,即使不加任何措施,滚动转子泵出口压力的基频脉动幅值仅占到平均值的2%左右,显著优于当前气田二次增压广泛使用的往复式天然气压缩机。

图12 不同转速下泵头出口压力频谱分析Fig.12 Frequency spectrum analysis of pump head outlet pressure at different rotational speeds

图13 主脉动幅值随转速变化曲线Fig.13 Variation curve of main pulsation amplitude with rotational speed

3.5 橇体外输压力变化特性

滚动转子泵增压橇作为一个整体装备,整橇压力外输特性关系到外输管网的工作稳定性,是衡量橇装设备的重要指标。不同转速下的橇体出口压力测试结果如图14所示。由图14可知,其脉动峰峰值随转速变化无明显规律,始终维持0.003 MPa左右,仅为平均压力的0.45%。这一结果表明,泵头排出气体经后置油气分离器后,压力脉动得以缓冲,基本达到消除状态。

图14 不同转速下增压橇排气压力时域变化曲线Fig.14 Time-domain variation curve of the exhaust pressure of booster skid at different rotational speeds

进一步分析增压橇出口压力频谱(见图15)可知,其主频分布无明显规律,脉动幅值主要集中于泵头基频和50 Hz附近,表明橇体出口压力脉动除受主轴转速影响外,还与增压橇外输管路密切相关。但各阶脉动幅值与平均出口压力相比,基本可忽略不计。

图15 不同转速下增压橇排气压力频谱分析Fig.15 Frequency spectrum analysis of the exhaust pressure of booster skid at different rotational speeds

综上,滚动转子式油气混输泵自身气流脉动微弱,合理的橇装设计使之得到进一步削减,使得整橇外输气体的压力脉动基本被完全抑制,这与往复压缩机增压橇相比体现出重大性能优势。

4 结 论

作为一种新型多相混输泵,滚动转子泵理论分析匮乏,通过开展泵头性能试验充分研究泵头特性,能够为高性能泵头研发提供坚实技术支撑,对于推动我国天然气高效开发具有重大意义。本文基于滚动转子式油气混输泵地面工艺,针对某型滚动转子泵增压橇搭建了高稳定性内循环试验平台,完成了泵头温度、压力、排量和功耗测试,揭示了滚动转子式油气混输泵典型工作特性。

(1)泵头始终以油气混输形式工作,工作腔内润滑油同时起到冷却和密封作用,使工质增压成为一种准等温压缩过程,增压后的气体温升被有效控制,出口温度维持在55 ℃左右。

(2)虽然能够以压缩机的形式工作,但滚动转子式油气混输泵更多地体现了泵的工作属性。其实际排量与转速和进气压力均呈正比,与进排气压差线性负相关;泵头工作腔容积效率则仅与进排气压差有关,且为线性负相关关系。

(3)泵头功耗与进排气压差线性正相关,但与泵头实际排量(或进气压力)无关;转速增大后,泵头功耗随之增大,且增幅逐渐变大。

(4)泵头进出口均出现一定的压力脉动,且出口脉动效应相对更为显著,二者基频均为2倍转速;出口压力脉动峰峰值及各阶脉动幅值均会随主轴转速的增大而上升,但远低于往复式天然气压缩机。滚动转子泵增压橇外输气体的压力脉动则基本被消除,体现出了重大设备优势。