星点设计-效应面法优化盐酸莫西沙星片的制备工艺

乔惠,贺敦伟,施斌

(1.烟台大学 药学院,山东烟台 264005;2.则正(上海)生物科技有限公司,上海 201807)

盐酸莫西沙星(Moxifloxacin hydrochloride,MOX)是德国拜耳医药公司研制的一种第四代8-甲氧基氟喹诺酮类抗菌药,具有广谱和抗菌活性,主要通过抑制拓扑异构酶Ⅱ及Ⅳ发挥作用,适用于胃、肺、呼吸道、皮肤及软组织等不同类型的细菌感染[1]。

星点设计-效应面优化法常用于实验参数的优化,如卢英等[2]通过响应面优化法得到稳定可行、重复性较佳的提取工艺,为肿节风药材的提取提供参考;饶俊珍等[3]使用星点设计-响应面法优化的水合氯醛口服溶液制备工艺几乎不受主观因素干扰,方法稳定可行;惠靖茹等[4]通过响应面法优化制曲工艺,对后续茶树菇调味料的发酵工艺研究具有积极的指导意义。星点设计(Central Composite Design,CCD)集数学和统计学方法于一体,具有试验次数少、精度高等特点,在药学应用领域呈现出显著的成效[5]。

本课题组通过前期实验初步确定了莫西沙星的最佳处方,基于质量源于设计理念,确立关键工艺参数(Critical Process Parameter,CPP),在单因素试验的基础上采用三因素五水平的星点设计,对MOX 的制备工艺进行优化,为盐酸莫西沙星片剂的制剂开发提供参考和指导。

1 仪器与材料

1.1 仪器

BSA2202S 型电子天平,赛多利斯科学仪器有限公司;S400-K 型pH 计、HE53 型快速水分测定仪,梅特勒-托利多国际贸易有限公司;HLSGLAB 型湿法制粒机、ZLJ-127-Y 型移动式整粒机,山东新马制药有限公司;ZPS8 型旋转式压片机,上海信源制药机械有限公司;SS31-V 型混合机,江阴市轩腾机械设备有限公司;BT-301 型振实密度测试仪、HYL-105 型休止角测试计,丹东市皓宇科技有限公司;AS200 分析筛分仪,弗尔德(上海)仪器设备有限公司;DHG-9140A 型鼓风干燥箱,上海一恒科学仪器有限公司;YD-20KZ 型智能片剂硬度仪,天津市天大天发科技有限公司;860DLA 型溶出仪,禄亘仪器设备(上海)有限公司;UV-2600i 型紫外可见分光光度计,岛津(上海)实验器材有限公司。

1.2 试剂

盐酸莫西沙星原料药(批号CC-1102161-1-120101、CC-1102161-1-120301),北京莱瑞森医药科技有限公司;硅化微晶纤维素SMCC 90/50(批号:P9S0320/ P5S0053),瑞登梅尔(上海)纤维贸易有限公司;交联聚维酮XL(批号0002509438),亚什兰(中国)投资有限公司;硬脂酸镁SH-YM-M(批号220803),安徽山河药用辅料股份有限公司;预胶化淀粉(批号IN546607),上海卡乐康包衣技术有限公司;所有试剂均为药用级辅料。

1.3 实验方法

1.3.1 盐酸莫西沙星片的制备方法

称取处方量的盐酸莫西沙星及辅料硅化微晶纤维素、预胶化淀粉,分别过40 目筛,混合均匀备用;用适量纯化水作为润湿剂进行湿法制粒,在一定搅拌速度制粒,加水时间1 min,软材过16 目筛;鼓风静态干燥温度(80±2)℃,物料厚度15 ~20 mm,水分控制在3.0%以内;用移动式整粒机进行整粒,干燥颗粒过24 目筛;外加交联聚维酮及硬脂酸镁混合制得总混颗粒,后压片成型,包衣及包装后,即得。

1.3.2 单因素试验

根据预实验结果,初步确定了莫西沙星的最佳处方(质量分数):盐酸莫西沙星66.02%,硅化微晶纤维素15.42%,预胶化淀粉15.41%,交联聚维酮2.42%(全外加),硬脂酸镁0.73%。理论片重661.6 mg(相当于每片含莫西沙星400 mg)。

(1)制粒用水量考察

在搅拌速度400 r/min、制粒时间2 min、硬脂酸镁混合时间6 min 条件下,按1.3.1 中的方法制备样品,以5 min 溶出量为主要评价指标,分别考察制粒用水量20%、25%、30%、35%、40%对产品的影响,确定制粒用水量最佳取值范围。每个试验平行三组取平均值。

(2)搅拌速度考察

在制粒用水量30%、制粒时间2 min、硬脂酸镁混合时间6 min 条件下,按1.3.1 中的方法制备样品,以5 min 溶出量为主要评价指标,分别考察搅拌速度100 r/min、200 r/min、400 r/min、600 r/min、700 r/min对产品的影响,确定搅拌速度最佳取值范围。每个试验平行三组取平均值。

(3)制粒时间考察

在制粒用水量30%、搅拌速度400 r/min、硬脂酸镁混合时间6 min条件下,按1.3.1中的方法制备样品,以5 min 溶出量为主要评价指标,分别考察制粒时间0.5 min、1.0 min、2.0 min、3.0 min、3.5 min 对产品的影响,确定制粒时间最佳取值范围。每个试验平行三组取平均值。

(4)润滑剂硬脂酸镁混合时间考察

在制粒用水量30%、搅拌速度400 r/min、制粒时间2 min 条件下,按1.3.1 中的方法制备样品,以5 min 溶出量为主要评价指标,分别考察硬脂酸镁混合时间2 min、3 min、6 min、9 min、10 min 对产品的影响,确定硬脂酸镁混合时间最佳取值范围。每个试验平行三组取平均值。

根据前期试验以及制剂经验,制粒过程中制粒用水量、搅拌速度,以及硬脂酸镁的混合时间对药物的释放影响明显,故确定制粒用水量(A)、搅拌速度(B)、硬脂酸镁的混合时间(C)作为考察因素,以软材的性状、总混颗粒的粒度分布、休止角、卡尔指数、总混颗粒的可压性以及素片在5 min 时间点的溶出作为评价指标。

根据星点设计原理,各因素设置五个水平,可用代码值±α、±1、0 来表示,对于三因素的星点设计α=1.732,因素水平表见表1。

1.3.4 评价指标

1.3.4.1 软材的性状评价

制粒结束后,物料从制粒锅中倾出,观察软材有无细粉、球状物及其占比情况等。

1.3.4.2 总混颗粒的粒度分布

追溯世界经济发展的历史可以发现,不仅发展中国家而且也包括发达国家,经济的发展首先得益于传统产业的发展.为此,学术界一直以来注重对传统产业的研究.

将30 目、40 目、60 目、80 目和115 目的药典筛分别称重后,自下而上排列并固定于筛分仪,加入40 g 总混颗粒,75 次/min 振动10 min,结束后,称取不同目数筛网截留样品量,并计算粒度分布。

1.3.4.3 总混颗粒的粉体学性质研究

(1)休止角。将休止角测试计上方漏斗孔用堵塞棒堵住,称取30 g 总混颗粒徐徐加入,缓慢移开堵塞棒使其自然落至出料台,当样品呈对称的圆锥体时停止加料。调整量角器的高度和角度并靠近粉体堆料,重合后用量角器读数并记录;转至120°、240°位置读数,取三者平均值,即为样品的休止角。

(2)松密度和振实密度。称取总混颗粒10 g 于25 mL 量筒,记录重量为G,记录初始体积为V,用振实密度测试仪对量筒分别进行10、500、1 250 次振动,尽可能破坏粉体中的空隙,使其处于填充紧实的状态,并分别记录体积为V10、V500、V1250。按照公式(1)和(2)计算松密度和振实密度。

式中,ρa和ρp分别为松密度与振实密度,g/mL;G为总混颗粒质量,g;V和V1250分别为初始体积和1 250 次振动后体积,mL。

(3)卡尔指数(Carr Index)。CI可用于反映粉体的流动特性,按照公式(3)计算。

式中,ρa和ρp分别为松密度与振实密度,g/mL。

1.3.4.4 总混颗粒的可压性考察

采用ZPS8 型旋转式压片机进行压片,控制片重为661.6±33.08 mg,固定压片机压片的压力(预压和主压的参数),当片重和硬度稳定后随机抽取20 片进行硬度检测(合理硬度范围为100 ~120 N),记录平均值,进而考察总混颗粒的可压性。

1.3.4.5 莫西沙星素片的溶出实验

参照《进口药品注册标准》中盐酸莫西沙星片溶出度检测方法[6],以及《中国药典》(2020 版)四部0931 溶出度与释放度测定法第二法[7],量取经脱气处理的溶出介质(0.1 mol/L 盐酸溶液)900 mL 置于溶出杯,温度保持在37.0±0.5 ℃,转速50 r/min。取不同批号的供试品各3 片,分别投入3 个溶出杯,立即启动并于5 min、10 min、15 min、30 min、45 min 和60 min 时取样10 mL,补入同体积介质,样品溶液经0.45 μm 微孔滤膜滤过,取续滤液,稀释至一定倍数。另精密称取盐酸莫西沙星对照品适量,用0.1 mol/L 盐酸溶液稀释至20 μg/mL,参照《中国药典》(2020 版)四部0401 紫外可见分光光度法[7-8],于324 nm 波长处进行吸光度测定,并计算溶出量。

2 结果与分析

2.1 单因素试验

2.1.1 制粒用水量

制粒用水量对颗粒会产生较大的影响。当用水量较少时(25%),原料药与预胶化淀粉等辅料不能形成充分包裹,导致溶出行为与混粉相似;进一步增加用水量,随着原料分散情况的改善,溶出速度也相应增加[6];而当用水量增加至40%时,原料药分散度无明显改变,预胶化淀粉发挥出较强的粘附性能,从而使药物被颗粒包裹,反而导致溶出量降低。

2.1.2 搅拌速度

在高剪切湿法制粒过程中,搅拌速度对颗粒的形成具有重要影响[9]。当搅拌速度达到600 r/min 时,颗粒溶出行为会发生明显改变。这是因为搅拌速度增加,促进了水在粉末物料中的分散,在颗粒增长的过程中,颗粒之间的黏结更加紧密,导致颗粒内部的空隙减少,颗粒变得更加紧实,在溶出介质中颗粒的崩解也相应减慢,从而导致药物溶出速率有所降低。

2.1.3 制粒时间

制粒时间从1 min 延长至3 min 并未明显改变颗粒的溶出度,这可能是在本研究选取的时间范围内,所选取的润湿剂用量(30%的水)为较佳值,从而降低了对其他工艺参数变量的敏感性。

2.1.4 硬脂酸镁的混合时间

硬脂酸镁普遍用于片剂生产过程,通过吸附在物料表面形成一层润滑膜,阻隔物料之间的接触和作用力,从而改善流动性;还会影响水的毛细作用,阻碍水分渗入片芯,导致崩解和溶出变慢。过度润滑会影响物料的可压性,导致片剂硬度下降,脆碎度增大[10]。本研究结果表明,混合时间低于3 min,总混颗粒流动性不佳,片重不稳定;而混合时间过长(10 min),反而会由于过度润滑导致片剂硬度下降。因此,在处方设计过程中,不可忽视硬脂酸镁对处方的影响,避免因硬脂酸镁使用不当,对生产带来不利影响。

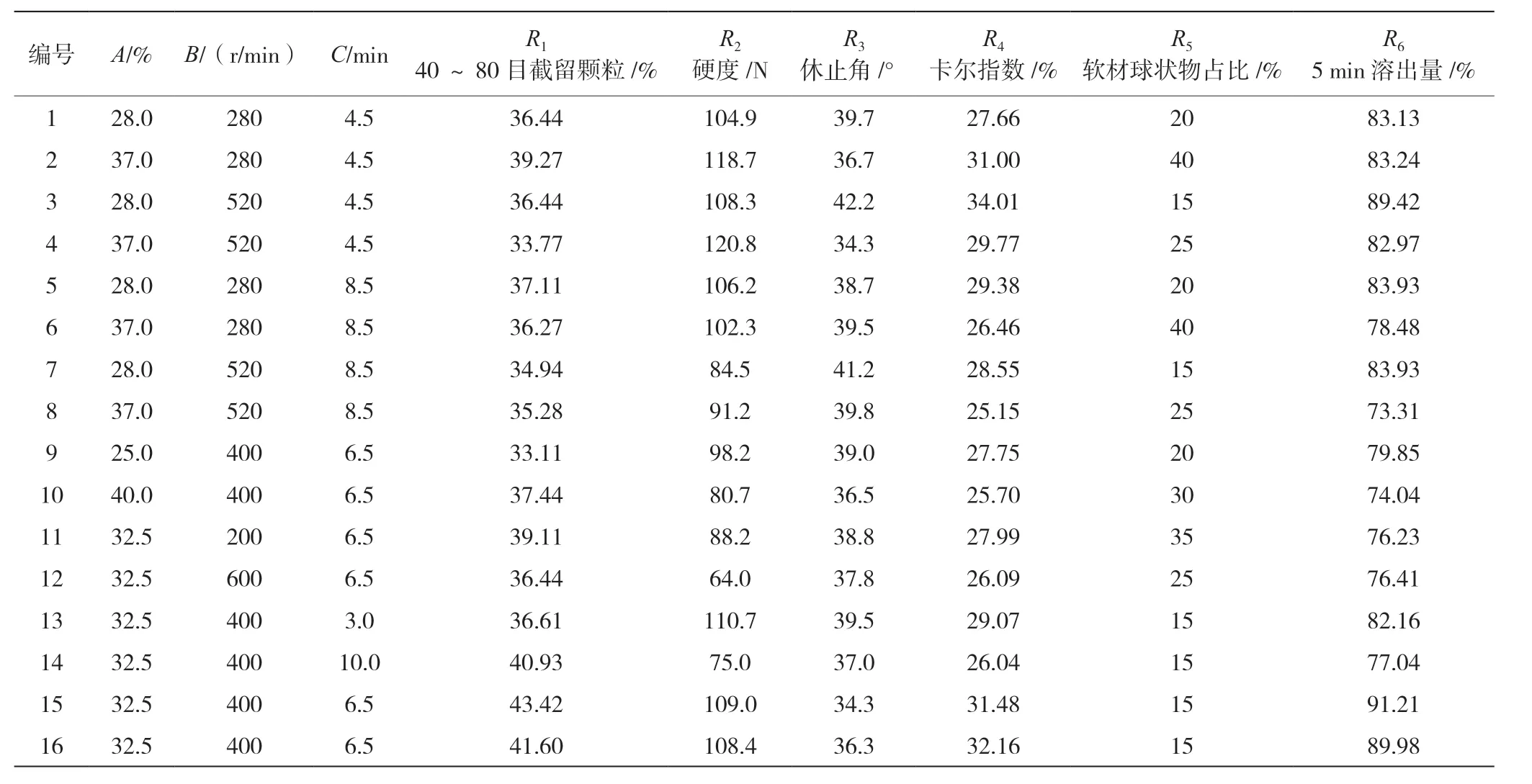

2.2 星点实验

采用星点设计软件Design Expert 安排盐酸莫西沙星试验,共进行16 次试验,具体试验安排及结果汇总见表2。

表2 星点实验设计及各效应值

2.2.1 模型拟合

按照星点设计原理,安排16 次试验,对试验数据进行多元线性、二次多项式和三次多项式拟合,结果二次多项式拟合结果最好,得到如下回归方程组。

R1=42.51-0.95B-2.62A2-1.78B2-1.45C2,r=0.845 8,P<0.005;

R2=98.19-9.31C,r=0.558 7,P<0.05;

R3=35.30-1.13A+1.29AC+0.99A2+1.17B2+1.16C2,r=0.822 2,P<0.05;

R4=28.64-1.30C,r=0.490 2,P>0.05;

R5=15.53+5.52A-4.09B-2.5AB+3.51A2+5.18B2,r=0.957 7,P<0.001;

R6=90.59-2.32A-2.00C-3.66A2-3.87B2-2.77C2,r=0.848 4,P<0.05

根据回归方程,R2仅与C 有相关性,其回归系数较小;R4的F检验不合格;R1、R3、R5和R6与三因素各水平的非线性拟合效果较好,相关系数均大于0.8,且F检验合格(P<0.05)。因此,选用效应R1、R3、R5和R6进行效应面分析。

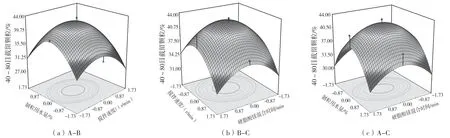

2.2.2 效应面分析

效应面图可以直观地体现两变量对因变量的影响情况,其坡度越陡峭,说明变量对响应值的影响越大,曲面坡度越平缓,则影响越小;等高线图呈椭圆形时,表明两变量之间的交互作用显著,若等高线图趋近圆形,则两变量的交互作用几乎可忽略[11]。

分别将其中1 个因素固定在0 水平,绘制另两个变量对R1、R3、R5和R6的效应面图,典型效应面图见图1 ~图5。

图1 R1 的效应面图

图1(a)表示C 在中间水平时,当A 较少时,随着B 的增加,R1先增加后减少;当A 较多时,R1与A 较少时有相同的变化趋势;表示A 与B 的交互作用不显著。图1(b)和(c)有同样的变化趋势,表示B与C 的交互作用以及A 与C 的交互作用对R1的影响均不显著。

图2(a)表示C 在中间水平时,当A 较少时,随着B 的增加,R3先减小后增大;当A 较多时,R3与A 较少时有相同的变化趋势;表示A 与B 的交互作用不显著。图2(b)有同样的变化趋势,表明B 与C 的交互作用不显著。图2(c)表示B 在中间水平时,当A 较少时,R3随着C 的延长而增加;当A 较多时,随着C 的延长先减小后增大;响应面的倾斜度较高,坡度较为陡峭,且等高线呈椭圆形,P<0.05,说明A和C 的交互作用对R3的影响显著。

图2 R3 的效应面图

图3(a)表示C 在中间水平时,当A 较少时,随着B 的增加,R5先减少后增加;当A 较多时,R5随着B 的增加而增加;响应面的倾斜度高,坡度陡峭,表明A 和B 的交互作用对R5的影响显著。图3(b)和(c)表示,无论B、C 处于高水平还是低水平,R5并不受C 的影响,而是随着A、B 的增加而增加。

图3 R5 的效应面图

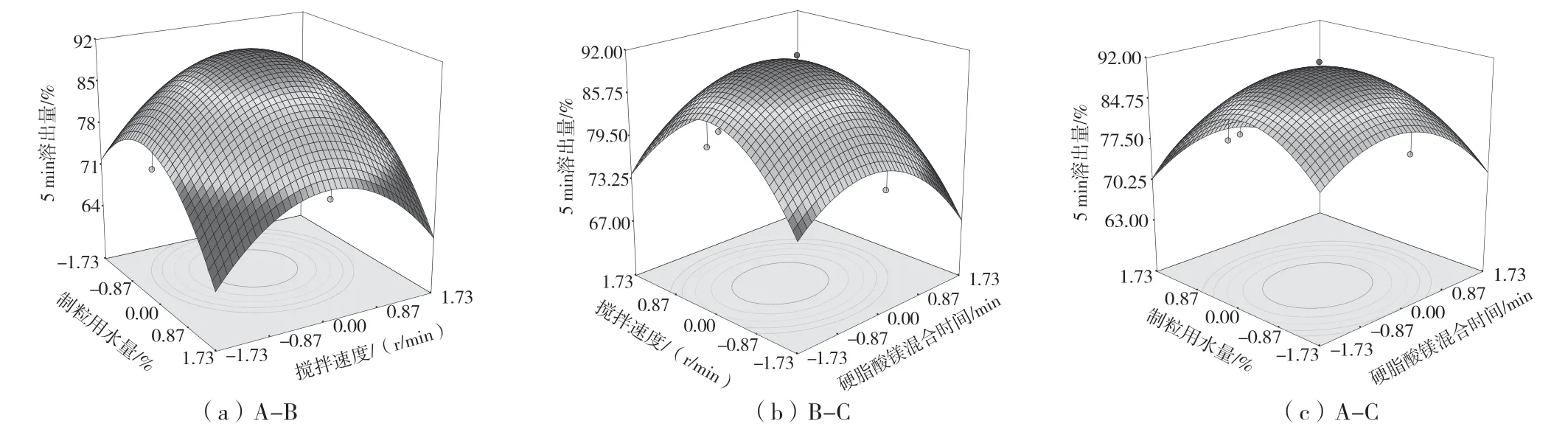

与图1 类似,图4 表示,A 和B、B 和C、以及A和C 的交互作用对R6的影响显著性均不明显。

图4 R6 的效应面图

采用Hassan 法进行数学转换求归一值[12],总评归一值计算公式为OD=(d1×d2……×dk)1/k(k为指标数);其中,对休止角、软材球状物占比等取值越小越好的因素,计算公式为dmin=(Rmax-Ri)/(Rmax-Rmin);对40 ~80 目截留颗粒、5 min 溶出量等取值越大越好的因素,计算公式为dmax=(Ri-Rmin)/(Rmax-Rmin)。

图5(a)表示C 为-0.1(6.3 min)时,当A 较少时,随着B 的增加,总评归一值先增大后减小;当A 较多时,总评归一值随着B 的增加而增加;响应面的倾斜度较高,坡度较为陡峭,P<0.05,说明A 和B 的交互作用对总评归一值的影响显著。同理,图6(b)和(c)表示A 为-0.09(32.1%)、B 在0.02(402 r/min)时,B 和C 的交互作用、A 和C 的交互作用对总评归一值的影响显著。

图5 总评归一值的效应面图

2.2.3 验证试验

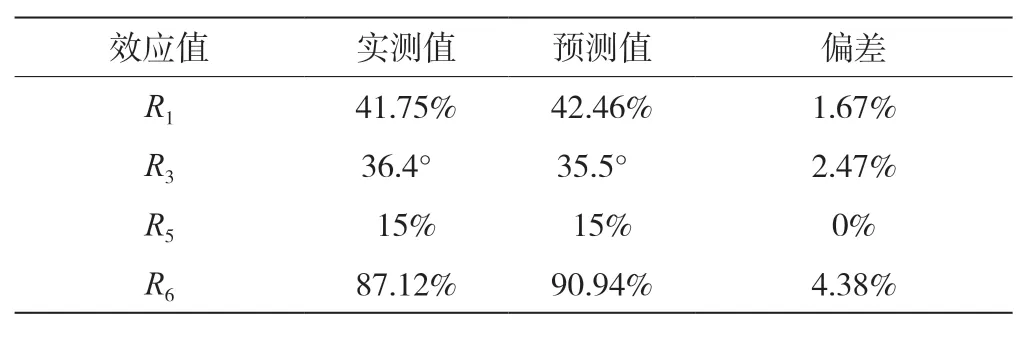

三个因素的预测最优条件为制粒用水量-0.09(32.1%),搅拌速度0.02(402 r/min),硬脂酸镁混合时间-0.1(6.3 min)。为验证模型的可靠性,参照前述最佳处方和预测最佳工艺制备三批验证试验的莫西沙星片芯。如表3 所示,预测值与实测值之间的平均偏差为2.13%,表明本方法所建立的数学模型预测性良好。

表3 莫西沙星最佳工艺的效应实测值与预测值的比较(n=3)

3 结论

本研究通过星点设计-效应面法安排实验并对结果进行拟合分析,建立了莫西沙星片剂制剂工艺的三个因素(制粒用水量、搅拌速度、硬脂酸镁的混合时间)和四个效应值(总混颗粒的粒度、休止角、软材的性状以及素片5 min 溶出量)之间的多元线性模型,得到符合莫西沙星片剂设计目标的优化区域;多元线性模型本身P值较小,且多元线性模型比较简单,对优化的预测工艺进行验证,各个效应值的实验值与预测结果的平均偏差为2.13%,证实建立的数学模型具有较好的预测性,表明采用星点设计-效应面法优化莫西沙星片的制备工艺处方、实现多指标同步优化是可行的。