配加生石灰的两段式圆筒铁矿制粒行为研究

熊林,彭志伟,俞景峰,毛晓明,李光辉,姜涛

(1.中南大学资源加工与生物工程学院,湖南长沙,410083;2.宝山钢铁股份有限公司中央研究院,上海,201900)

烧结矿是中国钢铁联合企业供给高炉的最主要含铁原料,占到了入炉含铁原料总量的70%左右[1]。为了能以更低的能源消耗和污染物排放实现高效生产高质量烧结矿,烧结机大型化和厚料层烧结已成为发展趋势。目前中国已建成20 多台面积为400~660 m2的大型烧结机,烧结料层厚度普遍超过700 mm,有的已超过800 mm[2−3]。但随着烧结机的大型化和料层厚度的逐步增加,对烧结料层透气性也提出了更高的要求。现有的研究结果表明烧结料层透气性主要取决于烧结原料经混合制粒后的制粒颗粒平均粒度、粒度分布和强度,在制粒颗粒强度足够的情况下,粒度分布越窄,粒度>3 mm颗粒含量越高,透气性越好[4−6]。

为改善烧结原料的制粒效果,国内外学者从原料制粒特性、制粒工艺参数和配加生石灰强化制粒等方面展开了深入研究,发现铁矿原料的化学成分、粒度组成、吸水性、润湿性、比表面积、孔隙率和颗粒圆形度等物化特性都会对制粒效果产生影响[7−9]。影响制粒效果的操作参数主要有填充率、圆筒转速、制粒水分和制粒时间等[10−11]。增加生石灰用量和提高生石灰活性度可以明显改善制粒效果,从而提高烧结产质量指标[12−13]。对于制粒颗粒的长大机理,LITSTER 等[14]将铁矿粉按粒度分为核颗粒、中间粒子和黏附粉,中间粒子的范围受制粒水分影响,在制粒水分(质量分数)为5.0%时,(0.29,1.40]mm 颗粒为中间粒子;并提出在制粒过程中,制粒颗粒遵循黏附粉会逐层黏附在核颗粒表面的成层长大机理。LITSTER等[15−16]提出可将遵循成层长大机理的制粒过程分为2个阶段:在黏附粉充足的情况下,黏附粉首先黏附到中间粒子和核颗粒周围,然后中间粒子形成的制粒颗粒再被黏附到核颗粒形成的制粒颗粒周围,形成更大的制粒颗粒。

现有研究结果对优化烧结制粒效果具有重要意义,但绝大多数只侧重于研究铁矿原料物化特性、制粒工艺参数以及生石灰用量和活性度与最终制粒效果的关系,对制粒过程还缺乏深入细致的研究。此外,LITSTER 等[14−16]提出的制粒颗粒长大机理主要是基于单种铁矿石或铁矿石与石灰石和焦粉混合物的制粒行为,对于配加生石灰强化制粒的制粒颗粒长大机理研究还未见相关文献报道。目前中国钢铁企业普遍采用两段式圆筒制粒工艺,并配加生石灰强化烧结制粒过程[13],因而研究配加生石灰的两段式圆筒制粒工艺的制粒过程及其制粒颗粒长大机理对改善中国钢铁企业烧结制粒效果具有十分重要的意义。

本文作者针对目前中国大型烧结机普遍采用的两段式圆筒制粒工艺和原料品种,通过研究不同制粒阶段的制粒颗粒粒度组成、黏附粉黏附率、成分均匀性、微观结构以及原始颗粒分配系数演变,揭示在配加生石灰强化制粒时,两段式圆筒制粒工艺的制粒过程和原始颗粒制粒行为。这可为优化两段式圆筒制粒工艺提供参考。

1 试验

1.1 试验原料

研究所用原料的化学成分和水分的质量分数如表1所示。由表1可知:在所有原料中除返矿和生石灰未含水分,匀矿、石灰石、白云石和焦粉分别含有7.51%,3.45%,4.97%和1.82%的水分。原料中匀矿是由多种铁矿石和少量含铁粉尘混匀形成的混合矿,主要用于控制烧结矿的铁品位和SiO2质量分数。熔剂(石灰石、白云石和生石灰)主要用来调节烧结矿的二元碱度(w(CaO)/w(SiO2))、MgO 质量分数和改善原料制粒性能。焦粉主要是为铁矿石烧结过程提供热量,焦粉的固定碳、挥发分和灰分质量分数分别为85.51%,1.75%和12.74%。

通过多次取样分析得到的各原料平均干筛粒度组成如表2所示。由表2可知:匀矿粒度粗,分布范围宽,即粒度>8 mm颗粒占比为8.68%,粒度≤0.25 mm 颗粒占比为16.94%。返矿、石灰石、白云石、生石灰和焦粉绝大部分粒度在3 mm 以下,粒度≤3 mm 粒级占比分别为84.21%,89.37%,94.92%,94.42%和85.04%,粒度≤0.5 mm 粒级占比分别为24.34%,27.41%,32.17%,62.15%和28.79%。

1.2 试验方法

1.2.1 制粒试验

在烧结混合料物化性能和配比以及制粒装置填充率、转速、倾角和制粒时间不变的情况下,烧结混合料的制粒效果主要受制粒水分的影响[17−18]。本研究利用宝钢大型烧结机使用的两段式圆筒制粒系统开展在所用烧结原料适宜制粒水分下限和上限(分别称为W-1和W-2)条件下的制粒试验,通过对不同制粒阶段的混合料进行取样分析研究混合料制粒过程。两段圆筒的运行参数如表3所示。由表3可知:烧结混合料在一混和二混停留的时间分别为3.58 min 和4.22 min,一混和二混加水量分别占制粒过程加水量的75%和25%。使用烧结混合料由65.00%匀矿、22.40%返矿、3.50%白云石、2.15%石灰石、3.70%生石灰和3.25%焦粉组成。

铁矿烧结工艺流程和混合料取样点示意图如图1所示。按照制粒过程的先后顺序在烧结制粒系统皮带上依次设定一混前、一混后和二混后3个取样点(样品分别称为一混前、一混后和二混后)。根据料流到达3个取样点需要的时间,依次暂停原料系统,横向截取皮带上的烧结混合料,每个样品约40 kg。在W-1 制粒水分下,一混后和二混后的混合料实测水分分别为6.48%和6.92%。在W-2 制粒水分下,一混后和二混后的混合料实测水分分别为6.88%和7.53%。

图1 铁矿烧结工艺和混合料取样点示意图Fig.1 Schematic illustration of iron ore sintering process and sampling points

1.2.2 制粒效果分析

将W-1 和W-2 制粒水分下的一混前、一混后和二混后混合料样品用缩分器缩分出大约10 kg、5 kg和5 kg的3个待测样品,分别进行手筛、干筛和水筛。手筛粒度组成用于表征制粒颗粒粒度组成,干筛粒度组成用于表征受热力作用低强度黏附粉脱落后的制粒颗粒粒度组成,水筛粒度组成用于表征原始颗粒粒度组成[19−20]。为避免制粒颗粒受到破坏,手筛在取样后立即进行,采用的套筛分为>8 mm,(5,8]mm,(3,5]mm,(2,3]mm,(1,2]mm,(0.5,1.0]mm 和≤0.5 mm 共7 个粒级,手筛时间为2 min。干筛是将样品放在120 ℃烘箱中烘2 h后用振筛筛分5 min。水筛是将样品浸泡2 h后,在水中采用孔径为0.125 mm的筛子进行筛分,然后烘干用振筛筛分5 min。干筛和水筛采用的套筛分为>8 mm,(5,8]mm,(3,5]mm,(2,3]mm,(1,2]mm,(0.5,1.0]mm,(0.25,0.50]mm,(0.125,0.250]mm和≤0.125 mm共9个粒级。

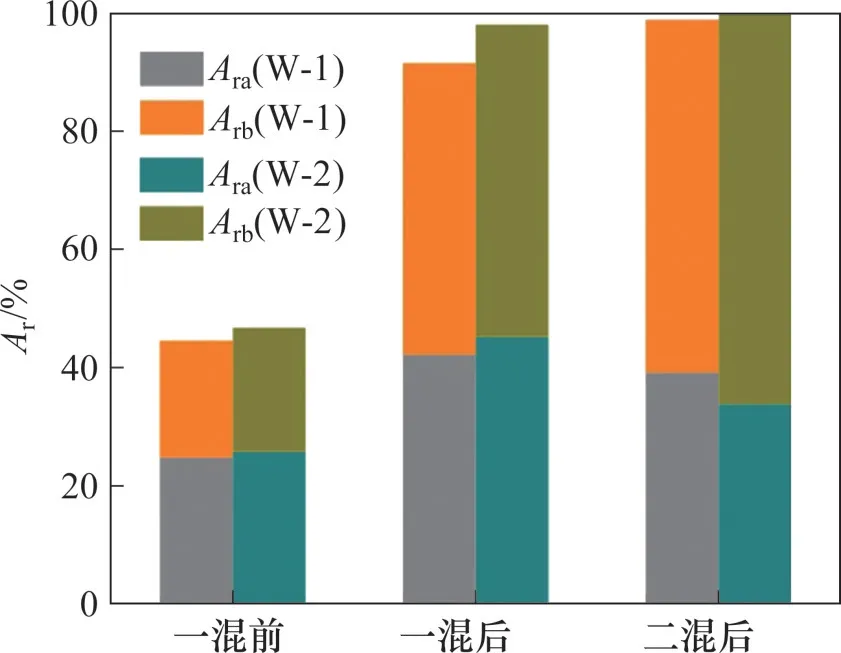

基于不同制粒阶段的制粒颗粒粒度组成、低强度黏附粉脱落后的制粒颗粒粒度组成和原始颗粒粒度组成,计算制粒过程中黏附粉的低强度黏附率(Ara)和高强度黏附率(Arb),Ara与Arb之和为黏附粉黏附率(Ar),Ara与Arb计算公式[20]为

式中:G−0.5为制粒颗粒中粒径≤0.5 mm 粒级占比,%;D−0.5为低强度黏附粉脱落后的制粒颗粒中粒径≤0.5 mm 粒级占比,%;P−0.5为原始颗粒中粒径≤0.5 mm粒级占比,%。

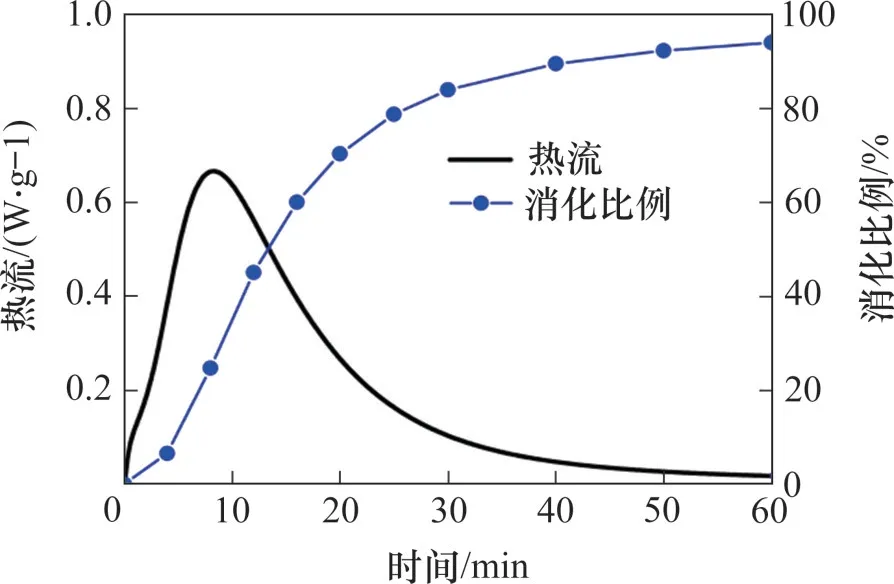

生石灰遇水会消化生成粒度极细的Ca(OH)2胶体颗粒,可在制粒过程中起到黏结剂的作用,从而提高制粒颗粒黏附力和热稳定性[21]。本研究采用Setaram C80 型卡尔维式量热仪对生石灰的消化速率进行研究,实验过程中温度控制在(30±0.5) ℃,样品粒度≤0.25 mm,样品质量为200 mg[22]。根据生石灰的消化热流曲线,将不同时间段的热流对时间积分,与总放热量相比,计算生石灰在不同时间内的消化比例Rh,其计算公式为

式中:φ为生石灰的消化热流,W/g;t为消化时间,min;Ht为生石灰的总消化放热量,J/g。

通过检测不同制粒阶段各制粒粒级化学成分,计算不同制粒阶段各制粒粒级间w(TFe),w(CaO),w(CaO)/w(SiO2)和w(C)的标准差,研究制粒过程中成分分布均匀性的变化。采用超声波清洗一混后和二混后各制粒粒级的黏附粉(≤0.5 mm 颗粒),将每个制粒粒级的黏附粉和清洗用水一起烘干后分析化学成分,研究经一混和二混后各制粒粒级中黏附粉的w(TFe),w(CaO),w(CaO)/w(SiO2)和w(C)分布均匀性变化情况。

为研究制粒过程中制粒颗粒微观结构的变化情况,本研究选取制粒水分为W-2 时不同制粒阶段的(1,2]mm 和(2,3]mm 制粒颗粒样品,采用冷镶法镶制金相样,经粗磨和抛光后用德国蔡司AXIO lmager M1岩矿相分析仪进行微观结构分析。

1.2.3 原始颗粒制粒行为研究

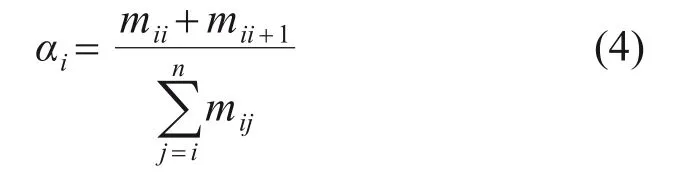

在制粒过程中,作为核颗粒的原始颗粒在黏附细粉后会继续留在本粒级或进入相邻的大粒级中,因此,对于任意一个粒级的原始颗粒(简称i粒级原始颗粒),其作为核颗粒的分配系数αi可由式(4)计算得到[14]。当αi等于1 时,表示i粒级原始颗粒完全作为核颗粒。当αi等于0 时,表示i粒级原始颗粒完全作为黏附粉。

式中:mij为在j粒级制粒颗粒中发现的i粒级原始颗粒质量,g。

2 结果及分析

2.1 混合料制粒过程分析

2.1.1 制粒颗粒粒度组成

图2所示为在W-1和W-2制粒水分下不同制粒阶段的制粒颗粒粒度分布。由图2可见:随着制粒过程的进行,粒径≤0.5 mm和(0.5,1.0]mm细粒级依次逐渐减少,粗粒级逐渐增多。制粒水分为W-1和W-2 时,二混后粒径≤1 mm 粒级占比分别降到12.16%和1.58%,粒径>3 mm粒级占比则分别增加到48.77%和59.89%。制粒水分从W-1增加到W-2,二混后粒径>3 mm 粒级占比提高了22.80%。制粒水分越高,制粒颗粒粒度分布越窄,粒径>3 mm粒级占比越大,越有利于改善烧结料层的透气性。

图2 不同制粒阶段的制粒颗粒粒度分布Fig.2 Size distributions of granules at different stages

2.1.2 黏附粉黏附率

图3所示为不同制粒阶段的粒径≤0.5 mm 黏附粉黏附率(Ar)。由图3可知:在制粒开始之前,已有40 %左右的粒径≤0.5 mm 黏附粉黏附在粗颗粒周围,主要是含水的铁矿石在倒运过程中所黏附,黏附粉的低强度黏附率(Ara)明显大于高强度黏附率(Arb)。随着制粒过程的进行,Ar和Arb快速增加,Ara先增加后减小。制粒水分为W-1 和W-2 时,二混后Ar分别增至98.95%和99.84%,Arb分别增至59.72%和66.02%。制粒水分从W-1 增加到W-2,Arb提高了10.55%。在本文制粒水分范围内,制粒水分对二混后的Ar影响较小,但制粒水分越高,Arb会越高,因而制粒颗粒的热稳定性也越好,这有利于减少烧结料层中预热干燥带的粉率产生量,从而改善料层透气性。

图3 不同制粒阶段的粒径≤0.5 mm黏附粉黏附率(Ar)Fig.3 Adhesion rates of ≤0.5 mm fines at different granulation stages

在烧结制粒过程中,生石灰对制粒颗粒粒度和强度有着十分重要影响。生石灰在制粒过程中会与水发生反应(如式(5)所示),生成以微晶状态存在的Ca(OH)2晶体,具有良好的分散度和胶体性能,可以同时提高矿石颗粒的亲水性和产生极强的黏结性,从而提高制粒效果[13]。此外,Ca(OH)2一旦生成后,必然形成Ca(OH)2‧nH2O的新晶体[23],这一结晶过程会使矿石颗粒间的水层厚度减小,矿石颗粒进一步靠近,产生足够大的分子黏结力,使得制粒颗粒的强度和密度进一步增大。

图4所示为本研究所用生石灰的消化放热热流和消化比例曲线。由图4可见:生石灰的消化速率较慢,消化开始后的4 min 和8 min 消化的比例分别为6.53%和24.71%,完全消化需要的时间超过60 min。在实际制粒过程中,烧结混合料在一混和二混停留的时间分别为3.58 min 和4.22 min,且生产过程中生石灰的消化效果比实验室试验的差,因此,可以认为生石灰在二混前和二混后的消化比例应该分别小于6.53%和24.71%,这表明在两段式圆筒制粒工艺中,生石灰在二混之前基本不起黏结作用,到二混阶段才会发挥黏结作用。但如果制粒水分越高,生石灰消化的比例会越接近试验值,更有利于强化制粒效果,正好与制粒水分从W-1增加到W-2,二混后粒径>3 mm粒级占比和Arb分别提高了22.80%和10.55%的现象一致。

图4 生石灰的消化放热热流和消化比例Fig.4 Variations of heat flow and hydration ratio of quicklime with time

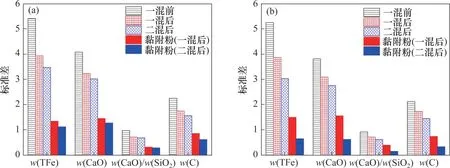

2.1.3 制粒颗粒粒级间成分分布的均匀性

图5所示为不同制粒阶段各制粒粒级之间以及一混、二混后各制粒粒级黏附粉之间w(TFe),w(CaO),w(CaO)/w(SiO2)和w(C)的标准差。由图5可知:无论在W-1 或W-2 制粒水分下,随着制粒过程的进行,由于细粉颗粒会在毛细力和Ca(OH)2胶体颗粒的作用下逐渐黏附到粗的核颗粒表面,制粒颗粒各粒级间w(TFe),w(CaO),w(CaO)/w(SiO2)和w(C)的标准差越来越小。在同一制粒阶段,各制粒粒级黏附粉之间的w(TFe),w(CaO),w(CaO)/w(SiO2)和w(C)的标准差明显小于各制粒粒级间的标准差,黏附粉成分的逐渐趋同是各制粒粒级间成分差异在制粒过程中逐渐变小的主要原因。适度增加制粒水分会增强颗粒间的毛细力和促进生石灰消化,从而在提高制粒效果的同时也使各制粒粒级间的成分标准差进一步下降。当制粒水分为W-2 时,二混后的各制粒粒级间的w(CaO)/w(SiO2)标准差较制粒水分为W-1时下降了10.32%。降低各制粒粒级间的w(CaO)/w(SiO2)标准差可以缓解因偏析布料导致的料层碱度过度偏析,有利于提高烧结矿质量和产量。

图5 不同制粒阶段各制粒粒级之间以及制粒粒级黏附粉之间w(TFe),w(CaO),w(CaO)/w(SiO2)和w(C)的标准差Fig.5 Standard deviations of w(TFe),w(CaO),w(CaO)/w(SiO2)and w(C)between different granule size fractions and adhesive fines at different stages

2.1.4 制粒颗粒微观结构

图6所示为制粒水分为W-2时不同制粒阶段的(1,2]mm和(2,3]mm制粒颗粒微观结构。由图6可见:一混前含有较高水分的铁矿石颗粒表面已黏附一层大部分粒度为≤0.125 mm的颗粒,含水很低的焦粉和返矿等其他种类颗粒表面则几乎未黏附任何细粉颗粒(见6(a)和6(d))。一混后,铁矿石、熔剂、焦粉和返矿颗粒表面都已黏附大量细粉颗粒,被黏附的细粉主要为粒径≤0.25 mm 颗粒,(0.25,0.50]mm 颗粒较少(见6(b)和6(e))。由于生石灰消化产生的Ca(OH)2胶体在二混阶段开始发挥黏结作用,二混后制粒颗粒黏附层中(0.25,0.50]mm 颗粒明显增多,少量(0.5,1.0]mm颗粒也出现在黏附层中。此外,在(1,2]mm 和(2,3]mm 粒级中还出现一些由2 个或多个(0.5,1.5]mm 准粒颗粒相互聚合形成的(1,3]mm 制粒颗粒(见6(c)和6(f))。

图6 不同制粒阶段的(1,2]mm和(2,3]mm制粒颗粒微观结构Fig.6 Microstructures of(1,2]mm and(2,3]mm granules

2.2 混合料原始颗粒制粒行为

2.2.1 原始颗粒分配系数在制粒过程中的演变

将制粒过程中原始颗粒分布在相同粒级和相邻大粒级的行为定义为核颗粒行为,并用式(4)计算不同粒级原始颗粒作为核颗粒的分配系数αi[14]。当分配系数αi等于1时,表示该粒级原始颗粒完全作为核颗粒。当分配系数αi等于0时,表示该粒级原始颗粒完全作为黏附粉。图7所示为不同粒级原始颗粒分配系数在制粒过程中的演变过程。由图7可见:在W-1 到W-2 的制粒水分范围内,粒径≤0.25 mm颗粒和>1 mm颗粒在制粒过程中的分配系数变化范围分别为0~0.20 和0.93~1.00,基本是分别作为黏附粉和核颗粒存在。(0.25,0.50]mm颗粒和(0.5,1.0]mm颗粒会随着制粒过程的进行以及制粒水分和生石灰消化程度的提高相继从核颗粒逐渐转变成黏附粉,是制粒的中间粒子。在制粒水分和生石灰消化程度较低时(如制粒水分下限为W-1),(0.25,0.50]mm 颗粒和(0.5,1.0]mm 颗粒的分配系数分别从一混后的0.83 和0.98 降到了二混后的0.52和0.96。在制粒水分和生石灰消化程度较高时(如制粒水分上限为W-2),(0.25,0.50]mm颗粒和(0.5,1.0]mm 颗粒的分配系数则分别从一混后的0.53 和0.97 降到了二混后的0 和0.68。在本研究的制粒水分范围内,(0.25,0.50]mm 颗粒更近似黏附粉,(0.5,1.0]mm颗粒更近似核颗粒。

图7 不同粒级原始颗粒分配系数在制粒过程中的演变过程Fig.7 Evolution of partition coefficient of primitive particles during granulation

2.2.2 制粒颗粒长大机理

在粉体制粒过程中,制粒颗粒的长大过程主要受原料特性、制粒工艺和黏结剂的影响[24]。对于粒度小且分布较窄的铁精粉造球,除形核过程外,包含了成层长大、粉碎与附着成层、随机或选择性聚合和磨削转移4 种基本的球团长大机理[25]。对于粒度分布较宽的铁矿粉制粒,LITSTER 等[14]认为其遵循的是成层长大机理,即细粉颗粒会逐层黏附在核颗粒表面形成更大的制粒颗粒。

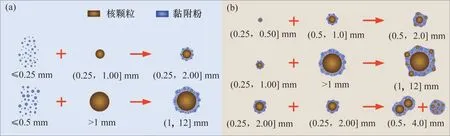

本文通过研究烧结混合料制粒过程和原始颗粒的制粒行为,发现添加生石灰以后,制粒颗粒在两段式圆筒制粒工艺中的长大机理会变得更加复杂。图8所示为制粒颗粒长大机理示意图。由图8可知:制粒颗粒的长大过程可分为二混之前阶段和二混阶段2个不同阶段,制粒颗粒在2个阶段遵循的长大机理并不完全相同。在二混之前,除了粒径>1 mm的颗粒作为核颗粒黏附≤0.5 mm细粉长大以外,大部分(0.25,1.00]mm中间粒子也作为核颗粒黏附≤0.25 mm 颗粒长大形成(0.25,2.00]mm 的制粒颗粒,此阶段黏附粉主要为粒径≤0.25 mm 颗粒以及部分(0.25,0.50]mm 颗粒,由于黏附粉比较充足和生石灰消化程度低,制粒颗粒遵循成层长大机理。在二混阶段,可被黏附的原始细粉颗粒已经很少,但由于制粒水分进一步增加以及生石灰消化程度提高开始发挥黏结作用,二混之前形成的(0.25,0.50]mm 和(0.25,1.00]mm 制粒颗粒也可分别被(0.5,1.0]mm 和>1 mm 制粒颗粒所黏附,进而使制粒颗粒继续长大。与此同时,在(0.25,2.00]mm制粒颗粒之间也会发生2个或多个粒度相当颗粒的相互聚合长大的现象,多个颗粒相互聚合形成的新制粒颗粒,没有明显的核颗粒,结构类似球团。此阶段制粒颗粒同时遵循成层和聚合长大机理。

图8 制粒颗粒长大机理示意图Fig.8 Schematic illustration of granule growth mechanism

上述研究表明制粒水分和生石灰消化程度是影响制粒过程和制粒效果的最关键因素,如果在根据原料特性确定适宜制粒水分的同时选用消化速率快的生石灰(Al2O3和MgO质量分数均小于2%时,SiO2质量分数越低,生石灰消化速率越快[22]),可以获得更好的制粒效果,从而显著改善烧结料层透气性,提高烧结产质量指标。

3 结论

1)随着制粒过程的进行,制粒颗粒逐渐长大,黏附粉的黏附率和黏附强度显著提高,不同粒级制粒颗粒间的成分差异逐渐缩小。生石灰在二混前消化程度小于6.53%,其主要是在二混阶段起到强化制粒作用。增加制粒水分可以促进生石灰消化,从而增加粒径>3 mm 粒级占比、提高黏附粉黏附强度和改善成分分布均匀性。制粒水分从W-1增加到W-2,二混后粒径>3 mm 粒级占比和Arb分别提高了22.80%和10.55%,制粒颗粒各粒级间的w(CaO)/w(SiO2)标准差下降了10.32%。

2)在W-1 到W-2 的制粒水分范围内,粒径≤0.25 mm颗粒和>1 mm 颗粒在制粒过程中作为核颗粒的分配系数变化范围分别为0~0.20 和0.93~1.00,基本是分别作为黏附粉和核颗粒存在。(0.25,0.50]mm 颗粒和(0.5,1.0]mm 颗粒会随着制粒过程的进行以及制粒水分和生石灰消化程度的提高相继从核颗粒逐渐转变成黏附粉,分配系数的变化范围分别为0~0.83 和0.68~0.98,是制粒的中间粒子,但(0.25,0.50]mm 颗粒更近似黏附粉,(0.5,1.0]mm颗粒更近似核颗粒。

3)对于使用了生石灰的连续式两段圆筒制粒工艺,二混之前主要是粒径≤0.25 mm 颗粒以及部分(0.25,0.50]mm颗粒作为黏附粉被核颗粒黏附,由于黏附粉比较充足和生石灰消化程度低,制粒颗粒遵循成层长大机理。在二混阶段,由于制粒水分进一步增加以及生石灰消化程度提高并开始发挥黏结作用,使二混前形成的(0.25,2.00]mm制粒颗粒也会被黏附或相互聚合长大,制粒颗粒同时遵循成层和聚合长大机理。