抓管器使用问题探讨

毛 政,边文广

(经纬智能纺织机械有限公司,山西 晋中 030601)

1 抓管器概述

集体落纱型环锭纺细纱机,通过抓管器在控制元件及位移机构的配合下,将整台细纱机锭子上的满纱管握持并从锭子上拔下,随后再次握持空纱管并插入锭子,从而实现集体落纱。因此,满足插管和拔管的结构型式、工作方式及握持力大小,是抓管器设计需要慎重考虑的因素。

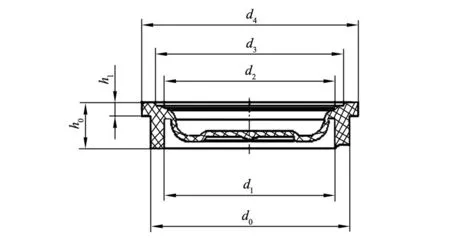

抓管器常用的两种结构型式为活塞式和气囊式,均采用树脂型的膜片元件(密封滑动垫或气囊),通常以压缩空气为动力源将空气能转换成机械能,对纱管产生握持力[1-2]。活塞式抓管器(见图1)中的活塞及压头与抓管器座组合后,和预先放入气架凹窝(见图2)中的密封滑动垫用螺钉紧固,压缩空气通过气架凹窝中心的气孔进行充气,推动密封滑动垫,使伸出的活塞及压头将要插拔的纱管推挤在抓管喇叭侧壁上;放气时在压缩弹簧的作用下,将活塞及密封滑动垫回退至原位。

1—活塞及压头;2—抓管器座;3—密封滑动垫。图1 活塞式抓管器

图2 气架横截面

2 抓管器失效形式

活塞式抓管器和气囊式抓管器均采用压缩空气转换机械能握持纱管,其密封滑动垫或气囊一旦疲劳破损则发生漏气问题,将出现纱管无法被准确握持的情况,进一步产生空拔或留置纱管,若未及时发现并处理,极易造成顶脱顶落抓管喇叭、活塞及压头破损甚至顶弯气架等较严重的问题。

因纱管与锭杆、管栓之间存在一定间隙,会造成实际中心轴线与理论轴线存在不确定的偏离,且细纱机在运行一段时间后,机架、落纱气架、凸盘输送等部件逐渐发生走位情况,不同程度地出现抓管器、凸盘和中间位管栓中心、锭子中心不同轴现象,造成纱管插入抓管喇叭口困难或顶偏。另外,调试控制程序或位置时,在无纱管情况下,对抓管器进行充气操作,活塞、压头及密封垫受力平衡后,活塞及压头伸出较长,再有下降或插管动作,会出现活塞及压头直接被锭子顶坏的情况。

随着集落控制系统稳定性、精确性和管理能力的提高,集落细纱机的气架升降、里外摆等位置受控更加精准,抓管喇叭脱落、活塞及压头破损的问题减少,但密封不良、漏气问题有增加趋势。反馈发现,客户对密封滑动垫破损引起的漏气最不满意,为此进行研究攻关。

3 密封滑动垫工作机理及破损机理

抓管器的密封滑动垫具有非常多的优点,其借鉴了膜片结构,来源于广泛使用的隔膜泵、隔膜控制阀、隔膜执行元器件等。

3.1 密封滑动垫类型

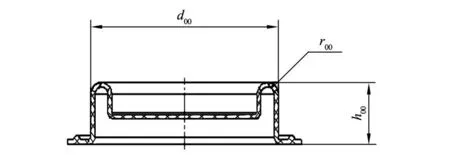

活塞式抓管器中密封滑动垫的材料为聚氨酯(较少使用丁腈橡胶),采用注塑成型工艺制成,膜的平均厚度为0.6 mm~0.8 mm,常用结构为短型密封滑动垫和长型密封滑动垫两种(见图3、图4)。受工作空间限制,其直径最大不超过35 mm,在反复充气和放气的作用下,易产生疲劳破裂而导致漏气问题。

图3 短型密封滑动垫

图4 长型密封滑动垫

3.2 密封滑动垫工作机理

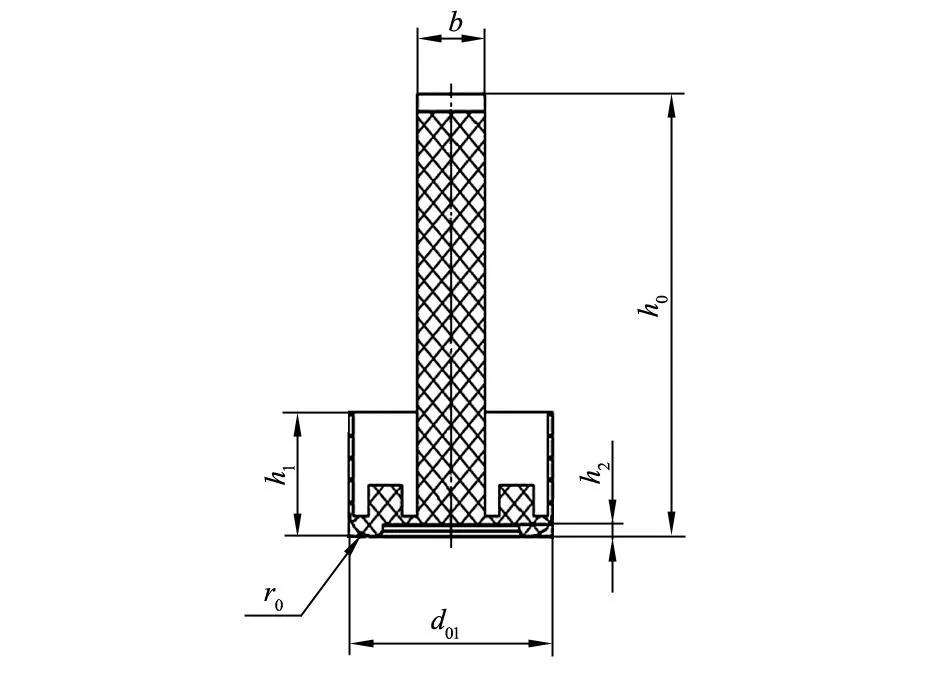

短型密封滑动垫总高h0小于长型密封滑动垫的总高h00,各自配套适当尺寸的活塞杆直径为d01(见图5)。短型密封滑动垫法兰口尺寸d2等于自身筒壁内侧直径尺寸d1而大于活塞直径,密封滑动垫筒壁外侧直径d0等于气架凹窝的直径。充气时,膜片逐渐向上移动、拉伸,所受弯曲力矩和拉伸张力随之增大,在活塞与抓管器座活塞筒管之间较少发生挤塞,膜片在压缩空气的作用下抬升,经过根部位置时受压缩挤压、曲折,继续向上移动时膜片向下的反向阻力呈增大趋势。若膜片法兰口尺寸d2大于抓管器座活塞筒的直径,则膜片在向上拉伸的过程中发生接触磨损,加剧其根部发生撕裂的可能性;d3,d4法兰固定外圆尺寸较小时,则易发生法兰口被拉脱的情况,产生漏气问题。

图5 活塞及压头

与短型密封滑动垫的工作机理不同,长型密封滑动垫筒壁外侧尺寸d00等于抓管器座活塞筒的直径,活塞直径d01相对较小(活塞筒的直径减去4倍膜片厚度及2倍内圆弧半径r00)。其膜片的工作方式为以内圆弧半径r00为特征的弯曲向上、向下滚动,受力较短型密封滑动垫简单,以轴向拉伸为主、弯曲力矩轻微,即以滚动方式移动[3],膜片产生的反向阻力较小且基本恒定。若滚动过程中出现偏载或滚动摩擦不均衡时,容易发生卡顿情况,要在复位弹簧与密封垫膜片之间做好隔离措施,即相应加长图5中活塞壳的长度h1,使复位弹簧置于活塞壳内,否则膜片内侧圆柱表面充气横向膨胀时,更易发生卡顿。

在抓管器座活塞筒直径相同、压缩空气压力相同的情况下,由于活塞面积差异,相比短型密封滑动垫,使用长型密封滑动垫产生握持纱管的力偏小,所以短型密封滑动垫使用较多。

3.3 密封滑动垫破损机理

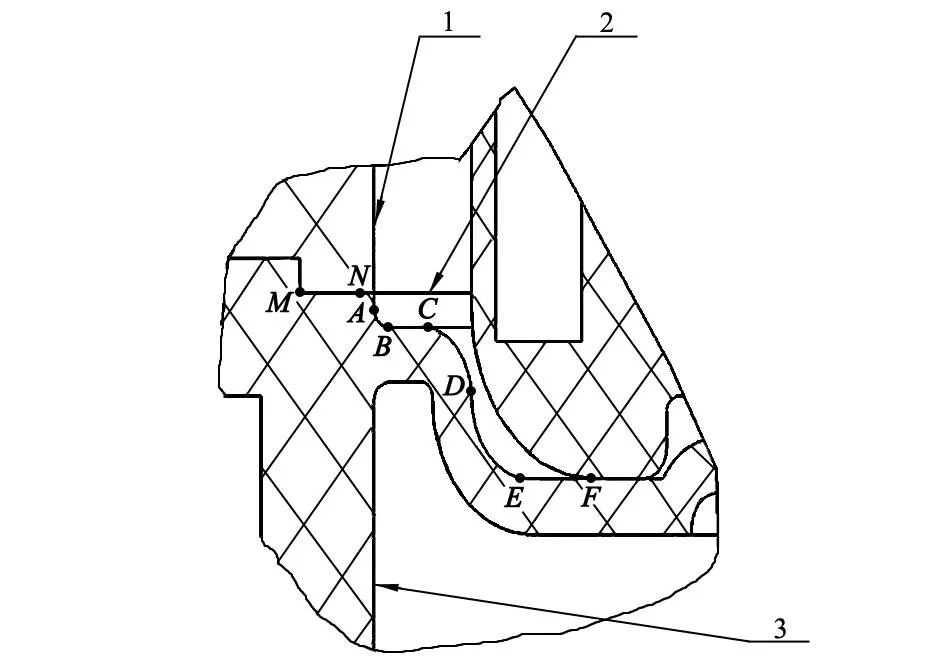

抓管器在使用过程中发生损坏的状况[4],虽经材料优选、结构优化、注塑工艺参数和集落装置优化的不断探索,使抓管器座、抓管喇叭、活塞及压头受机械碰撞而损坏的情况有所改善,但密封滑动垫破损依旧是漏气的主要因素,其破裂位置常见于图6中CD段和DE段。

1—抓管器座活塞筒;2—活塞及压头外圆柱面;3—密封滑动垫内侧柱面。图6 密封滑动垫局部示意

分析原因如下。

a) 充气时,随着空气压力逐渐增大,C点向上抬高、D点抬高且横向靠近活塞、E点向上贴近活塞底平面,由于DE段和EF段长度大于AB段和BC段长度,因此拉伸长度增长较多,形成CD段隆起变形。

b) 当空气压力继续增加时,EF段进一步向上抬升,直至与水平面BC段平齐位置时,密封滑动垫挤压程度最大,CD受压段隆起至最大,此时产生褶皱。

c) 空气压力进一步增大,EF段继续向上抬升,DE段反向上移,膜片开口呈上小、下大的喇叭形,直至压头顶住纱管、停止抬升,此时空气压力达到工作压力。

d) 在纱管直径较小或没有纱管的情况下,EF段抬升量将更大,甚至靠密封滑动垫向下的反向阻力及弹簧压力直接平衡空气压力,DE段(靠近E处)发生直接撕裂的可能性增大,因此应严禁在空纱管条件下进行充气操作。

4 密封滑动垫可靠性影响因素及提升措施

4.1 影响因素

4.1.1 凸盘型式

集体落纱装置采用单凸盘、中间位方式,落纱1次需插拔管充放气3个循环,即抓住下导轨处凸盘上的空纱管插入中间位、抓住锭子上的满纱管拔下并插入下导轨凸盘处、抓住中间位空纱管插入锭子;若集体落纱装置采用双凸盘方式,落纱1次仅需插拔管充放气2个循环,即抓住锭子上的满纱管拔下并插入下导轨凸盘处,抓住移位后的凸盘上空纱管并插入锭子。可见,不同的集落装置凸盘型式,抓管器的充放气循环次数有差别,对密封滑动垫的使用寿命有不同的影响。

4.1.2 纺纱工艺

若单凸盘式集落型细纱机的前罗拉直径为27 mm,转速为200 r/min,纺制长度为6 000 m的细号纱,其一落纱时间约为6 h,1 a的工作日以350 d计算,则5 a无故障落纱次数为7 000次,充放气总循环数为21 000次,这是密封滑动垫抗疲劳设计及生产制造的基本依据。个别纺纱企业的落纱频次较多,甚至1 h落纱1次,这种情况密封滑动垫的疲劳寿命必须特殊考虑,否则会影响集落装置的工作效率,增加停机维修时间和相应成本。可见,纺制不同品质的纱线,落纱频次存在明显差异,影响密封滑动垫的使用寿命。

所以,不同的实际使用和管理状况,与密封滑动垫的使用寿命和可靠性有一定的关联性,不可一概而论。为确保密封滑动垫的使用性能,通常在使用前需对密封滑动垫进行可靠性验证试验,一般采用传统的可编程控制器、继电器、电磁阀方式,或采用简单的自动往复调速阀配合计时方式,亦或采用智能控制可编程往复电磁阀对充放气次数和时长进行控制。对不同的抓管喇叭直径、纱管直径、压缩空气压力、滑动密封垫材质、批次等参数进行连续快速测试,为客户提供稳定可靠的抓管器。

4.2 性能提升措施

密封滑动垫虽然尺寸小、价格低,但对集落装置非常重要,一旦发生漏气则影响集落装置动作的正确性,停机更换后还需进一步调试落纱程序,使细纱机的连续生产发生中断;另外密封滑动垫的可靠性相对缺失,无法预测其维保时机。因此,提高滑动密封垫性能至关重要。

4.2.1加强密封滑动垫设计、制造企业和纺纱企业间的合作,关注注塑原材料的物理、化学特性,选用具有强韧性、耐疲劳的聚氨酯品种。

4.2.2分析密封滑动垫破裂的原因及其与使用工况的关联性,探索防止破裂发生的措施和方法。

4.2.3加强注塑工艺参数和生产现场的管控,做好批次产品的抗拉强度、耐磨性能、伸长率等指标控制特性以及破损情况的统计分析工作。

4.2.4寻找并建立合理的破损概率数学模型,精准判断其可靠性。

4.2.5预测备件的采购时间和数量,做好相应的维保工作。

5 增大活塞式抓管器握持力的方法

通常活塞式抓管器的工作压力为0.6 MPa,大于气囊式抓管器的工作压力[5],两者均未采用正压力之外的握持力或机构。若活塞直径设计值d01为26 mm,两根碳素弹簧钢丝直径d为0.8 mm的压缩弹簧中径D为5.2 mm,有效圈数n为11,预压缩量Δl为3 mm,弹簧刚度计算公式F1′=4Gd4/(8D3n),弹簧剪切弹性模量G取值为78 500,则活塞杆及压头产生的正压力计算如下:

压缩空气对活塞的压力F1=面积×压强=13×13×π×10-6×0.6×106=318.6(N);

压缩弹簧阻力F2=F1′Δl=4Gd4/(8D3n)×3=4×78 500×0.84/(8×5.23×11)×3=31.2(N);

压头正压力(握持力)F=F1-2F2=318.6-62.4=256.2(N)。

抓管器充气过程中,压缩弹簧及密封滑动垫的变形量有限,因此由两者变形产生的反向阻力增加也有限,抵消阻力后活塞杆及压头产生的正压力(即握持力),理论上与摩擦因数之积应当大于拔管力。事实上,拔管力来自气架的举升,并非直接需要关联压头的压力,若压头可以驱动杠杆类机构卡夹纱管,那么压头所需的正压力将大幅减小。另外,由于压头、纱管材质通常为硬质塑料,两者间的摩擦因数较小且接触面积小(甚至为接触线),易导致握持力不足和打滑。在没有其他止脱、止滑机构的情况下,虽然满纱管的质量不大,但仍要求较大的压缩空气压力,以保证对纱管的握持力大于拔管力,因此能效转化率较低。

为增大握持力,有制造企业将活塞及压头生产采用双色注塑工艺,将压头材质改为较软的聚氨酯,以改善线接触状况,克服硬质压头与纱管及抓管喇叭摩擦不足的情况。另有研究人员提出将压头对侧的抓管喇叭侧壁结构加以改进,增加可拆装的软质调节块,使握持纱管的接触面积随着压力的增大而增加,以提高握持管纱的稳定程度;不同规格的调节块亦为适应不同纱管头部尺寸提供了便捷的可选功能,使抓管喇叭与纱管的直径更加接近、间隙更小,有利于改善锭杆被顶偏的情况[6]。

6 结语

纵观活塞式抓管器的结构型式、密封滑动垫的破损原因等,其根本在于提供压头工作行程的结构中,仅依靠密封滑动垫膜片的轴向伸缩量来实现运动行程、受到极大限制,应适当增设类似波纹管的轴向可伸缩结构,以获得较大的轴向伸缩量;另外,为实现可靠拔管,不能仅依靠空气压力产生的正压力,应考虑改进纱管头部结构,增加机械止动槽,配合压头结构改进,同步获得机械限制和握持力的提高,充分提高能效的转化率。