TD 10型并条机应用实践

刘建林,汤龙世,刘晓燕

(1.浙江华飞轻纺有限公司,浙江 衢州 324400;2.中国纺织工程学会新型纺纱专业委员会,上海 201620)

并条工序通过并合和牵伸改善熟条内部结构,优化长片段均匀度、降低熟条质量不匀率,提高熟条的纤维伸直平行度,稳定成纱条干水平[1]。TD 10型高速并条机,在HSR1000型、TD 03-600型以及TD 8-600型基础上应用多项新技术,出条速度大幅提高,设计速度可达1000 m/min。经生产实践验证,其产量约是FA317型并条机的2倍,熟条条干水平也有很大改善,为优化成纱质量提供了技术保障。

1 TD 10型并条机性能优势

1.1 数字技术

TD 10型并条机采用先进的数字技术,机器调校、维修保养以及生产管理数据均有界面提供查询和优化参考[2];配备T-LED远程显示系统既可显示重要生产数据,亦可远程掌握设备运行情况。

1.2 现代机械和电气自动化技术相结合

TD 10型并条机采用先进的步进电机传动,通过电子检测装置检测条子的质量变化情况,实现及时反馈、自动调节;应用“SMART CREEL”单根棉条监控系统,能准确检测棉条是否存在、条子是否运动,确保断条检测100%准确[3];设备精密度极高,可以检测0.12 g/(5 m)的细小差异,实现CV极限、棉结极限质量偏差数据的精准控制[4]。

1.3 自调匀整装置

熟条质量不匀率水平,直接影响成纱线密度变异系数等指标,对成纱质量以及布面评等都有重要影响。TD 10型并条机采用先进的自调匀整装置,在输入工艺参数后,可以实现自动化检测、调节,且能自动选择最佳检测系数,为熟条质量不匀率的稳定提供了技术保障[5]。生产实践中,熟条质量不匀率指标一般控制在不大于0.5%[6];而该设备在自调匀整调节过程中,可以通过去除1根条子的模拟细节进行自动匀整调节,可实现的最小调节定量为0.12 g/(5 m)。

1.4 质量检测和分析系统

TD 10型并条机具有先进的质量分析系统,在生产过程中能实时显示条子CV值;机台系统波谱图结合机器光谱分析图,可以帮助维修人员准确分析质量问题原因并及时追踪解决;机器检测装置测量的相关参数经过程序运算后,实时显示在机器质量检测和分析系统中。此外,工艺质量检测分析系统使得熟条内在质量稳步提高,熟条内纤维伸直平行度也得到提升,为涡流纺或环锭纺生产效率的提高提供设备支持。

1.5 工艺参数优化推荐系统

TD 10型并条机配有AUTODRAFI伺服电机,增加了并条机“预牵伸”优化程序。通过预牵伸工艺的合理选择,改善熟条质量,控制熟条质量不匀率。设备制造企业还可提供罗拉隔距选用参数曲线图,以及原料参数和主牵伸点的推荐,通过主牵伸点的位置及时给予调节补偿,合理设置质量控制限值和牵伸限值,方便纺企生产中优选工艺、稳定产品质量。

1.6 工艺质量管理系统

TD 10型并条机先进的自调匀整系统,在环锭纺和涡流纺生产中能得到高均匀度的棉条。传统并条机的条干CV值一般大于2%;随着技术进步,目前新型并条机的熟条条干CV值大于1.6%;而TD 10型并条机通过多项技术创新,可使熟条条干CV值稳定在约1.0%,为成纱质量提升和生产效率提高提供技术支持。此外,TD 10型并条机结构紧凑,具有现代化的自动调节系统,其诸多智能功能结合T-DATA实时监测系统,使条子质量更加稳定,操作更加方便。

1.7 自动换筒系统

自动换筒技术是高速并条机自动化的关键技术之一,对提高车间整体生产效率十分重要。TD 10型并条机采用新型自动换筒装置,换筒动作相互独立、避免干扰;利用上下圈条盘独立传动的特点,设计出积极式断条装置[4]。

1.8 其他

TD 10型并条机结构紧凑、占地面积小。与同类设备相比,该设备长度缩短14.2%,可节省占地面积32%;吸风系统更节能,吸风负压为430 Pa,即吸风量为840 m3/h,较同类设备节省50%吸风量。

2 TD 10型并条机应用实践

应用TD 10型并条机作为末并装置,在其他设备和纺纱工艺相同的情况下加工不同原料,通过纺纱试验对比其与国产FA317型并条机纺纱工艺参数和成纱质量。

2.1 气流纺品种

气流纺对棉条有再次开松和除杂的作用,将TD 10型并条机应用于气流纺可以充分发挥高速并条机高产高效的优势。TD 10型并条机良好的自调匀整功能可控制并条的质量不匀率不大于0.6%,故气流纺生产流程采用一道并条。采用40%低级原棉、60%回花和再用棉生产OE 48.6 tex纱,原料的平均等级为4.6,平均长度为27.69 mm,马克隆值为4.58,短绒率为32%。

TD 10型并条机与FA317型并条机的主要纺纱工艺参数对比见表1。

表1 纺OE 48.6 tex纱并条工艺参数对比

由表1可知,使用TD 10型并条机后,出条速度显著提升,这对纺织企业减少机台配置和用工有很大帮助。经检测,其末并条干CV值为1.8%,质量不匀率为0.6%。二者纺OE 48.6 tex纱的成纱质量对比见表2。

表2 OE 48.6 tex纱成纱质量对比

由表2分析得知,相比国产FA317型并条机,采用TD 10型并条机纺OE 48.6 tex纱的成纱条干、细节、粗节、棉结、毛羽均有明显改善,生产效率也有一定提高。

2.2 涤纶色纺品种

选用多个批号的黑色再生涤纶原料生产特黑T 18.5 tex纱时,由于染色涤纶纤维强力较低,通过引入柔性梳理和柔性牵伸理念,以减少牵伸附加不匀率[7]。其末并工艺参数设置对比见表3。采用TD 10型并条机后,涤纶色纺纱熟条条干CV值为1.0%,熟条质量不匀率为0.5%,条子内在质量提升。

表3 纺特黑T 18.5 tex纱末并工艺参数对比

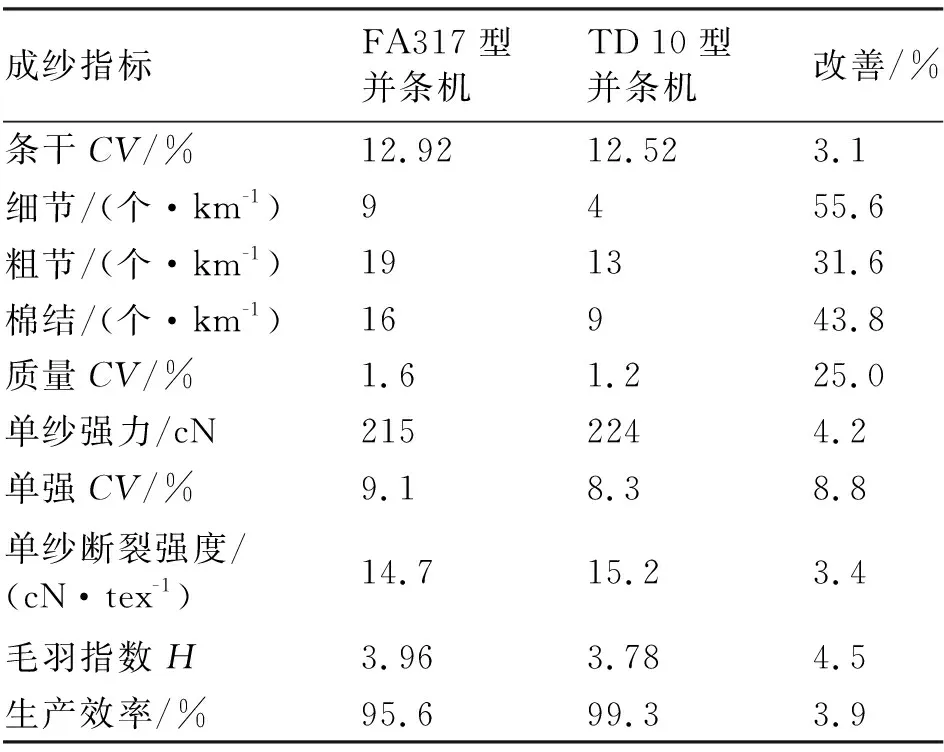

纺特黑T 18.5 tex纱的成纱质量对比见表4。

表4 特黑T 18.5 tex纱的成纱质量对比

由表4分析得知,采用TD 10型并条机纺特黑T 18.5 tex纱,成纱条干、细节、粗节、棉结等质量指标明显改善,成纱质量提升。

2.3 涡流纺粘胶品种

较高的纤维伸直平行度利于提高涡流纺效率。涡流纺一般经过三道并条,并条速度约为普通环锭纺车速的70%[8]。TD 10型并条机良好的自调匀整装置和预牵伸优选程序可使纤维伸直平行度进一步提升,保证涡流纺生产效率稳定。选用赛得利涡流纺用优质粘胶生产R 14.8 tex纱,TD 10型并条机与FA317型并条机末并工艺参数对比见表5。

表5 涡流纺R 14.8 tex纱末并工艺参数对比

经检测,采用TD 10型并条机后,末并条干CV值为1.0%,质量不匀率为0.4%。涡流纺R 14.8 tex纱的成纱质量对比情况见表6。

表6 涡流纺R 14.8 tex纱的成纱质量对比

由表6分析可得,采用TD 10型并条机纺涡流纺R 14.8 tex纱,成纱质量改善明显,生产效率提升。

3 结语

生产实践表明:TD 10型并条机出条速度相比FA317型并条机大幅提升,且纺纱质量有一定幅度改善。该设备的应用与试验,为纺纱企业升级改造和改扩建项目提供了选型参考,有利于提升企业经济效益。