提高粘/棉混纺纱成纱强力的实践

张 宇

(咸阳秦越纺织有限公司,陕西 咸阳 713100)

0 引言

随着消费理念的发展变化,消费者对纺织产品的要求越来越多元化,也为生产企业创造了新的经济增长点,同时也对纺织工艺提出了更高的要求。R/CJ 60/40 18.2×L/R 55/45 38.9 299×268 160 1/1面料是笔者公司与国外客户合作研发的2022年春夏快销品流行面料,该面料采用优质巴西棉纤维、法国诺曼底亚麻纤维以及国产纤维素纤维进行混纺织造。经过特殊的印染加工工艺,面料充分兼顾了亚麻、纯棉、粘胶3种纤维的优点,麻结均匀,易洗易烫,垂坠性好,复古典雅,穿着凉爽透气且环保,广泛用于休闲、商务、轻奢等各种消费场景和各层次消费群体。

为保证该品种面料良好的服用特性、撕破强力和顶破强力,除按照设计规格生产符合客户要求的坯布外,纺纱和织造工序的主要任务是提高原纱断裂强力。这是因为较高的纱线断裂强力可以使织造过程保持相对较高的布机效率,减少因停机产生的各种织造疵点。印染加工过程采用新型处理工艺,通过对印染加工过程中强力损失的分析,推算出该品种坯布经纱的断裂强力须达到280 cN以上,才能满足成品面料所需的撕破强力和顶破强力。公司原生产线的成纱强力一般约为230 cN,无法满足客户要求,需对该品种的成纱强力进行工艺优化。

1 成纱强力的影响因素

1.1 纺纱捻系数

正常纺纱生产中,在锭速基本保持不变的情况下,为实现较高的前罗拉速度,一般选择小于临界捻度的捻系数,以兼顾成纱强力、满足织造要求,从而保持生产工艺的经济性。

经过对原生产线的捻系数进行多次优化试验发现,公制捻系数为440时成纱断裂强力有较明显提高。需要注意的是,随着捻系数增加,成纱强力也持续增加,说明此时的捻系数仍未达到临界捻系数。不同捻系数对成纱强力的影响见表1。

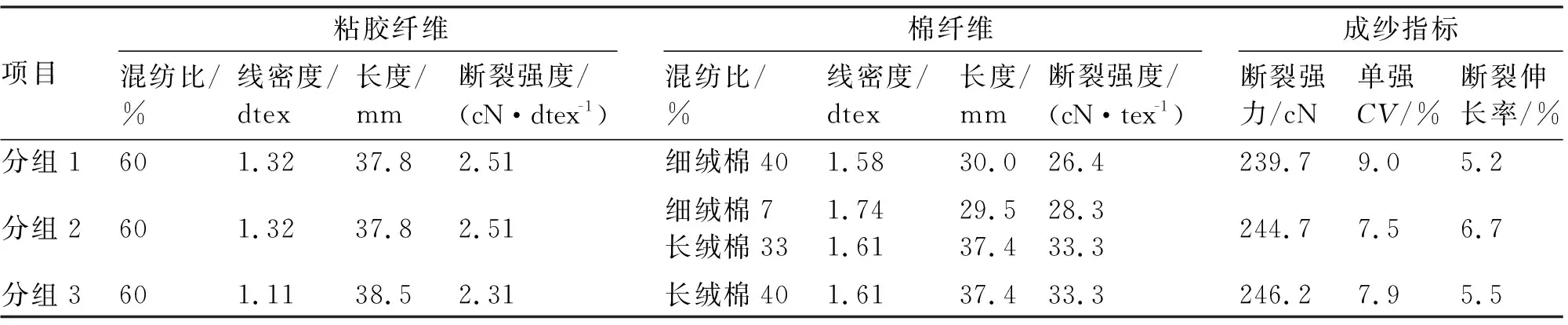

1.2 纤维长度

实际生产中,纤维长度越长、整齐度越高,则成纱强力越高,但在试验过程中发现,棉纤维长度和长度整齐度对成纱强力的改善并不明显,这一组的捻系数选定为400。与表1相比,将40%的细绒棉逐步调整为40%长绒棉后,成纱强力仅提高约10 cN,改善效果不明显,和预想差距较大。第1组的单强CV值较高,说明成纱弱环较多。间接论证了生产该品种时,较低捻系数使成纱强力波动大,成纱质量不稳定。纤维长度对成纱强力的影响见表2。

表2 纤维长度对成纱强力的影响

1.3 纤维线密度

在加捻过程中,须条中的纤维因受力不均匀而发生内外转移问题,使纱线中部分纤维呈圆锥形螺旋线状态,且纤维发生内外转移须克服纤维间的阻力。纤维间阻力的大小,取决于纤维的特性,因混纺纤维的性质差异较大,对纤维转移规律的影响比较明显,致使不同性质的纤维在纱线的断面内分布不均匀,有分别集中到纱线外层和内层的趋势。当纤维转移指数为0时,表明2种纤维在纱线截面内是均匀分布的,分布越均匀,对成纱强力越有利[1]。

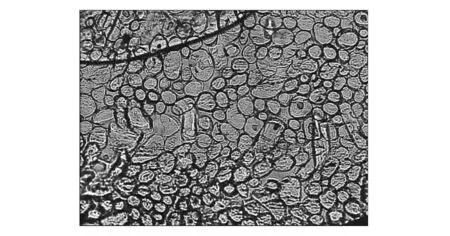

为使本品种2种纤维径向均匀分布,采用表2中分组2的棉条,将粘胶纤维的线密度从1.33 dtex调整为1.67 dtex,与棉纤维线密度相当、纤维转移阻力相当,有利于纤维在内外转移过程中克服阻力而在成纱截面均匀分布。经过试纺验证,成纱强力显著提高,达到了该品种对单纱强力280 cN以上的要求。具体测试结果见表3,纤维截面分布见图1和图2。

图1 1.33 dtex粘胶纤维成纱截面

图2 1.67 dtex粘胶纤维成纱截面

表3 纤维线密度对成纱强力的影响

1.4 粘胶纤维初始模量

改变粘胶纤维线密度可有效提高成纱强力,达到了织造对单纱强力的要求,但长绒棉占比为33%使该品种成本太高,因此必须寻求更为经济合理的配棉比例。

从粘胶纤维的特性出发,采用高湿模量粘胶纤维与表3中分组1的长绒棉精梳条进行混纺,成纱强力、断裂伸长率明显提高,表明粘胶纤维的初始模量与成纱强力、断裂伸长率呈正相关,即纤维的初始模量越大,成纱强力、断裂伸长率也越大。由于目前国内尚未找到厂家生产线密度为1.67 dtex高湿模量粘胶纤维,所以选用1.33 dtex高湿模量粘胶纤维进行试纺。通过对单纤维强力进行测算发现,305.4 cN的成纱强力,基本来自于60%的粘胶纤维。粘胶纤维初始模量对成纱强力的影响见表4。

表4 粘胶纤维初始模量对成纱强力的影响

2 配棉成本测算

根据长绒棉和高湿模量粘胶纤维的市场价格,综合考虑配棉成本,最终选择配比为60%、线密度为1.33 dtex的高湿模量粘胶纤维和配比为40%优质巴西细绒棉进行批量生产,成纱强力可以稳定在280 cN以上。配棉成本测算见表5。

表5 配棉成本测算

3 工序工艺要点

3.1 淸梳联工序

粘胶纤维相对密度小、较蓬松,生条定量不宜过大,梳棉隔距不宜过小;要勤抓少抓、柔和开松,避免高速度、强分梳;认真清理纺纱通道,保证光滑不挂花。具体工艺设置:往复抓棉深度为2 mm,给棉罗拉线速度为1.295 m/min,刺辊转速为880 r/min,锡林转速为353 r/min,道夫转速为30 r/min,盖板线速度为99 mm/min,锡林—盖板隔距为0.30 mm,0.28 mm,0.28 mm,0.25 mm,0.25 mm,0.25 mm,锡林—刺辊隔距为0.13 mm,锡林—道夫隔距为0.18 mm。

3.2 精并粗工序

为保证充分混合,应采用“条混、3道并条、顺牵伸”工艺原则,并配合自调匀整装置。精梳工序采用前进给棉方式,给棉长度为4.3 mm,顶梳插入深度为1.0 mm。粗纱锭翼内要定期进行清洁,以保证通道光洁;调整粗纱卷绕张力,使内层粗纱绕制张力稍大于外层张力,减少粗纱“冒纱”“塌肩”问题。

3.3 细络联工序

细纱工序优选锭子速度曲线,在实现高产的同时确保生活稳定,减少偶发性纱疵;选用耐磨性好、热磨损小、表面性能好、使用寿命长的镀层钢领;选用通道宽敞光滑的钢丝圈,避免其磨损缺口与纱线通道交叉引起纱线毛羽增加,从而破坏成纱强力。

络筒工序张力偏小掌握,优选电清工艺参数,既要确保切除有害疵点,又要避免造成过多的接头;保持良好的筒纱成形以及精确定长。

后纺车间温度控制为25 ℃~30 ℃;半制品相对湿度控制为55%~65%,细纱相对湿度控制为55%~60%。

4 结语

4.1粘/棉混纺纱捻系数的选择,应略大于相同号数的粘胶纱和纯棉纱,有利于提高成纱强力、降低单强CV值。

4.2粘/棉混纺纱各组分纤维性质差异较大,其成纱强力主要取决于粘胶纤维特性,棉纤维长度影响不显著;粘胶纤维线密度的选择是关键,应选择可使纤维转移过程中径向分布趋于均匀的线密度,尽量使转移指数趋近于0。

4.3适宜线密度的高湿模量粘胶可进一步提升混纺纱的成纱强力,并明显改善断裂伸长率。断裂伸长率大幅改善,可有效减少织机断头,提升织造效率,并有助于降低印染工序加工成本。实际生产中,应结合纤维价格、配棉成本进行综合考虑。