浅谈连铸连轧生产工艺特点及其对铝合金成分添加剂质量的特异性要求

刘志文,王倩雅,刘雪梅,赵志隆

(洛阳龙鼎铝业有限公司,河南 洛阳 471300)

目前工业上生产铝板带箔主要有三个途径:传统铸锭热轧法、连续铸轧法和连铸连轧法。由于传统铸锭热轧法存在投资大、生产成本高、生产工序长而复杂等特点,连续铸轧法和连铸连轧法在许多铝板带箔产品生产领域逐渐成为主流生产模式[1]。

连续铸轧法和连铸连轧法在生产工艺上存在很多相似之处,均需要经历装炉—熔化—成分调整—炉内熔体净化—在线熔体净化,连续向轧制工序供应合格的铝熔体。目前行业内两种生产工艺使用的铝合金成分添加剂是通用的,实收率是最重要的质量指标。我公司拥有22条连续铸轧生产线和1条连铸连轧生产线,积累了大量连续铸轧和连铸连轧的生产经验,通过对比发现二者在生产工艺上存在许多差异,进而影响到铝合金成分添加剂的选择。本文结合公司生产经验,以8011合金空调箔生产为例,从合金化温度、通过量、生产节奏和铝熔体洁净度等方面研究了连铸连轧和连续铸轧生产工艺之间的差异,探究了两种生产工艺对铝合金成分添加剂质量的不同要求。

1 连铸连轧和连续铸轧生产工艺对比

公司分别采用连续铸轧和连铸连轧工艺生产8011合金空调箔坯料,使用铁剂(Fe75)、速溶硅(Si95)和钛剂(Ti75)进行合金化。8011合金空调箔化学成分(质量分数,%)为,Si 0.55~0.61,Fe 0.87~0.93,Cu 0.02,Mn 0.02,Mg 0.01,Zn 0.02,Ti 0.01~0.04,其它杂质≤0.03,Al余量。

1.1 合金化温度

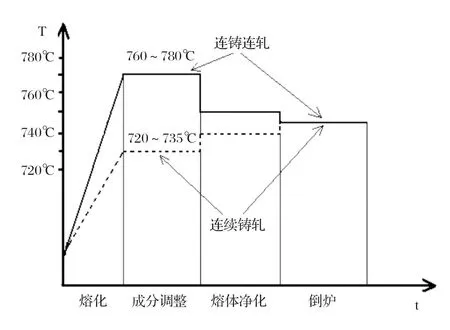

连铸连轧和连续铸轧在生产工艺上存在很多相似之处,均需要经历装炉—熔化—成分调整—炉内熔体净化—在线熔体净化等工序,连续向轧制工序供应合格的铝熔体。但是连续铸轧使用熔炼炉进行铝熔体的熔化、成分调整和炉内熔体净化,使用保温炉进行铝熔体的保温静置和炉内熔体净化,连续向铸轧机供应合格的铝熔体;而连铸连轧却是熔炼炉和保温炉一体化,使用3~4台熔炼炉进行铝熔体的熔化、成分调整和炉内熔体净化,直接向连铸机供应合格的铝熔体。相对铸轧20t的小熔炼炉,连铸连轧使用120t的大熔炼炉,加热熔体升温比较缓慢,所以在炉料熔化阶段终了温度有很大差异。连铸连轧添加铝合金成分添加剂进行合金化的温度一般控制在760~780℃,随后逐渐降低温度;连续铸轧添加铝合金成分添加剂进行合金化的温度一般控制在720~735℃,随后逐渐升高温度,二者温度控制之间的差异如图1所示。

图1 连续铸轧和连铸连轧铝熔体温度控制Fig.1 Temperature control of aluminum melt for continuous casting and rolling and continuous casting and direct rolling

1.2 通过量和生产节奏

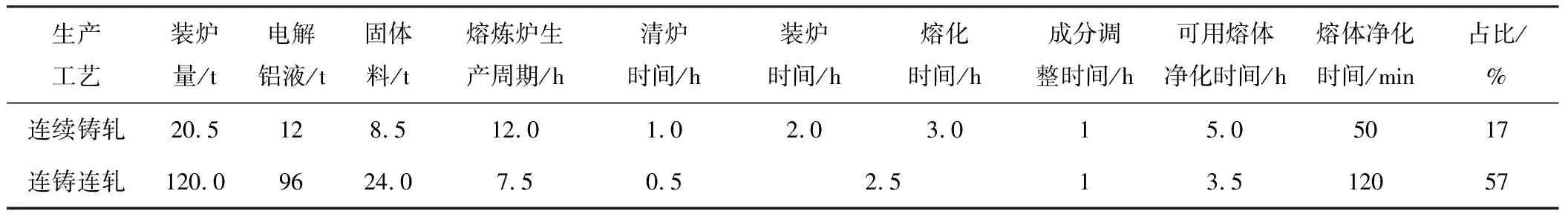

采用连续铸轧和连铸连轧生产1 600 mm宽的8011合金空调箔坯料,通过量和生产节奏见表1。从表1可知,连铸连轧的通过量约为连续铸轧的19倍,这使得连铸连轧熔炼工序生产节奏非常快,需要在7.5 h内完成120 t炉料的熔化、成分调整和熔体净化。

表1 连续铸轧和连铸连轧通过量和生产节奏

1.3 铝熔体洁净度

由前面可知,连铸连轧熔炼工序生产节奏很快,所以为了保证生产稳定,炉料一般为80%~90%的电解铝液+(10%~20%)的固体料(铝锭或者废料),依靠高温电解铝液进行辅助熔化固体炉料,从而腾出更多时间进行成分调整和炉内熔体净化。而连续铸轧对炉料无明显要求,电解铝液比例控制在0~80%之间,一般为60%左右。众所周知,电解铝液是采用冰晶石-氧化铝熔盐高温电解得到的,具有温度高、氢含量高、氧化夹杂多等缺点[2],所以连铸连轧铝熔体的洁净度要远低于连续铸轧法,需要耗费更多的时间去进行熔体净化作业(表2)。

表2 连续铸轧和连铸连轧炉内熔体净化

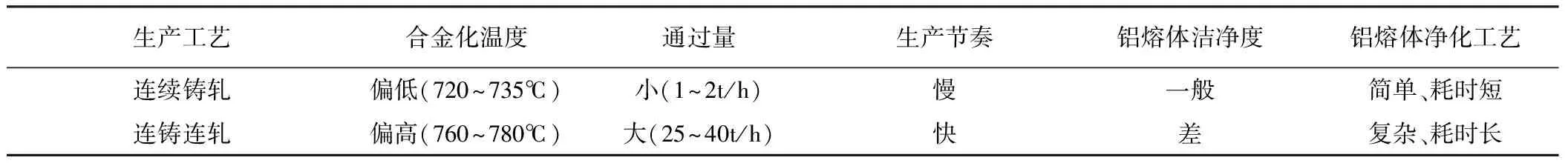

从表2可知,连续铸轧熔炼工序生产节奏较慢,可用熔体净化时间长达5 h,实际熔体净化时间占比只有17%。由于连铸连轧的通过量约为连续铸轧的19倍,熔炼工序生产节奏非常快,可用熔体净化时间只有3.5 h,实际熔体净化时间占比达到57%;同时除了在线除气箱和过滤箱,连铸连轧还需添加深床过滤装置进行在线熔体净化,因此连铸连轧对各个熔体净化工序的容错能力变差,极易出现铸嘴结渣而导致铸板质量变差甚至停机的现象。通过对比分析连续铸轧和连铸连轧的生产工艺,发现虽然二者均需要进行装炉—熔化—成分调整—炉内熔体净化—在线熔体净化,连续向轧制工序供应合格的铝熔体,但二者生产工艺存在很大不同(表3)。

表3 连续铸轧和连铸连轧生产工艺差异性

2 铝合金成分添加剂在连铸连轧和连续铸轧生产中的表现

2.1 铝合金元素添加剂实收率

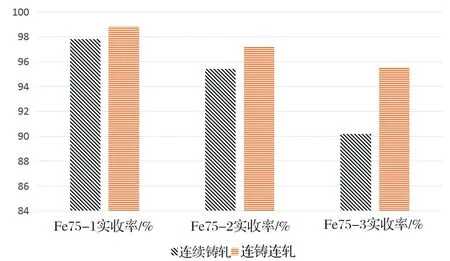

近十年来,我公司和国内知名的铝合金成分添加剂生产企业均有合作,积累了丰富的生产数据和经验。起初,铝合金成分添加剂在连续铸轧和连铸连轧两种生产工艺上是通用的,但是经过长期实践发现,铝合金成分添加剂在两种工艺中的表现是有明显差异的。实收率作为铝合金成分添加剂的最重要指标,可以作为指标来衡量铝合金成分添加剂在两种工艺生产中的表现。选择3种长期使用的铁剂(Fe75)在连续铸轧和连铸连轧生产中的实收率数据进行对比,如图2所示。可见Fe75-1和Fe75-2的实收率大于95%,符合YS/T 492-2012《铝及铝合金成分添加剂》标准规定,可以满足连续铸轧的生产要求;Fe75-3实收率偏低,熔化非常慢,在生产过程中需要多次补加铁剂,成分控制存在一定难度。但是三种铁剂均满足连铸连轧的生产要求,且实收率均高于连续铸轧。

图2 三种铁剂实收率Fig.2 Actual yield of three iron agents

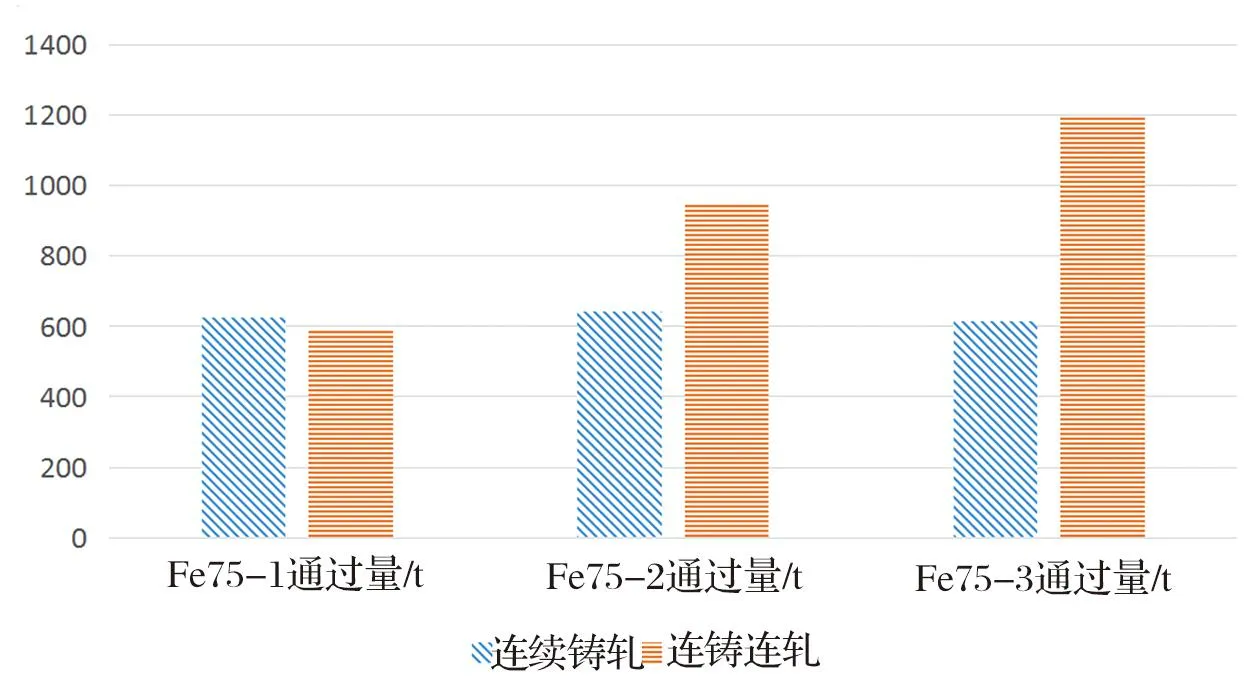

2.2 通过量

连续铸轧和连铸连轧生产中分别使用3种铁剂后的通过量数据如图3所示。可见三种铁剂对连续铸轧的通过量无明显影响,均在15天左右;但是三种铁剂对连铸连轧的通过量有明显影响,Fe75-3>Fe75-2>Fe75-1,在连铸连轧生产中使用Fe75-1,生产周期短,极易出现铸嘴堵塞现象,导致铸板夹渣而停机。

图3 三种铁剂对通过量的影响Fig.3 Effect of three iron agents on passage volume

综合三种铁剂的实收率及其对通过量的影响,目前连铸连轧生产专用Fe75-3,连续铸轧生产可以使用Fe75-1和Fe75-2。

3 分析与讨论

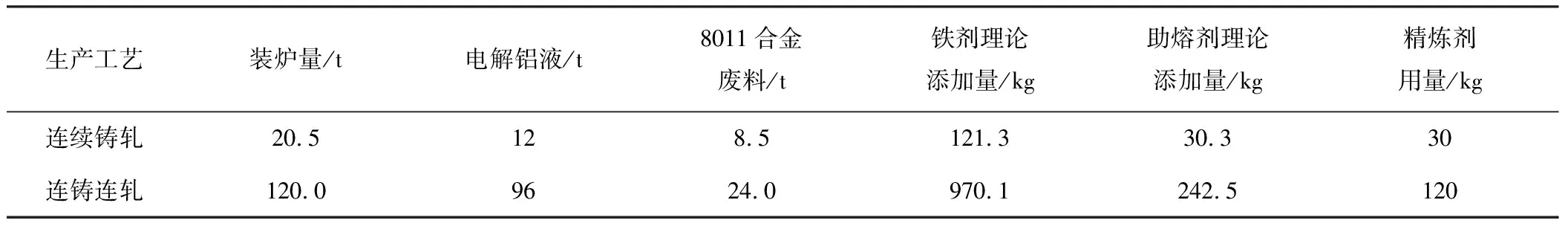

综上所述,连铸连轧熔炼工序生产节奏很快,所以为了保证生产稳定,炉料一般为80%~90%的电解铝液+10%~20%的固体料(铝锭或者废料),而连续铸轧对炉料无明显要求,电解铝液比例控制在0~80%之间,一般为60%左右。这样进行成分调整时,连铸连轧需要添加更多的铝合金成分添加剂(表4)。合金添加剂的质量,尤其是助熔剂对熔体质量影响更大。

表4 连续铸轧和连铸连轧助熔剂添加量

从表4可知,对于连续铸轧,助熔剂理论添加量与炉内精炼时精炼剂用量相当,前者在开启电磁搅拌的情况下从两个炉门加入,后者是人工在20 min内依靠氩气作为载体均匀喷入铝熔体中,二者加入量和加入时间相差不大,所以助熔剂质量对熔体质量影响较小,表现为铁剂对连续铸轧的通过量无明显影响。对于连铸连轧,助熔剂理论添加量约为炉内精炼时精炼剂用量的2倍,前者是在开启电磁搅拌的情况下一次性加入铝熔体中,后者是在开启电磁搅拌的情况下分两次在50 min内依靠氩气作为载体均匀喷入铝熔体中,二者加入量和加入时间相差很大。这些助熔剂集中加入铝熔体后会与铝熔体发生一系列的物理化学反应,助熔剂及其反应产物滞留在铝熔体中,会对铝熔体洁净度产生明显的影响。

根据YS/T 492-2012《铝及铝合金成分添加剂》标准规定,铁剂(Fe75)由75%活性较高的铁粉和25%具有一定特性的助熔剂组成。当铝合金成分添加剂投入熔体后,由于铝合金成分添加剂的密度比铝液的大,逐渐向炉底慢慢移动,铝合金成分添加剂中的助熔剂与铝熔体中的氧化物(Al2O3)发生反应,并存在放热和轻微爆炸性分解。这种反应使添加剂团块逐渐向铝熔体中扩散,这时经过活化处理、具有非常大比表面积的纯金属粉末在铝熔体中迅速熔解和扩散。金属粉末表面开始与铝熔体接触时,该元素在铝熔体各处有浓度差,促使其在铝熔体中的浓度有趋于平衡的倾向,这就使很细的金属粉末能很快溶解,达到合金化的原理[3]。

铝及铝合金成分添加剂中的助熔剂和铝熔体净化使用的精炼剂成分相似,均为卤化物盐类,大致分为以下几类:氯盐(NaCl、KCl、MgCl2等)、氟盐(NaF、KF、MgF2、Na3AlF6等)、碳酸盐(Na2CO3、K2CO3、CaCO3等)、硫酸盐(Na2SO4、K2SO4等)、硝酸盐(NaNO3、KNO3等)等[4]。

氯盐的表面张力小,有较强的润湿Al2O3的作用,氯盐有利于氧化物夹杂与熔体的分离,有利于铝熔体与渣的分离。KCl和NaCl在共晶成份时(45%NaCl+55%KCl),其熔点仅为650℃左右。MgCl2和KCl在共晶成份时,其熔点仅为424℃。目前铝熔体净化使用的精炼剂的主要成分就是KCl和NaCl,或者MgCl2和KCl。但氯化物的特点是吸湿性强,尤其是氯化镁、氯化钙、氯化锌有显著的吸湿性[5]。

氟盐能提高精炼剂与合金液之间的表面张力,使精炼剂和合金液容易分开,加速精炼剂吸附合金液中氢和氧化物夹杂的过程,减少熔渣中粘夹铝等金属所造成的金属损耗;氟盐可与铝合金液的Al和A1203发生化学反应生成气态的A1F、AlF3、AlF6、SiF4等,这些气体起到除气除渣的精炼作用[6],化学反应为:Na2SiF6+2Al→2Na+Si+2A1F6;6NaF+Al203→2AlF3+3Na20。这些化学反应都是放热反应,放出的热量可以帮助金属铁粉更快的熔化进入铝熔体,这也是助熔剂的名称由来。氟化物还有一特点是吸湿性小。

碳酸盐、硫酸盐和硝酸盐等化合物可以和铝反应生成Al203和CO2等气体,并释放出大量的热。CO2等气体起到除气除渣的精炼作用,放热反应放出的热量可以帮助金属铁粉更快的熔化进入铝熔体[7]。

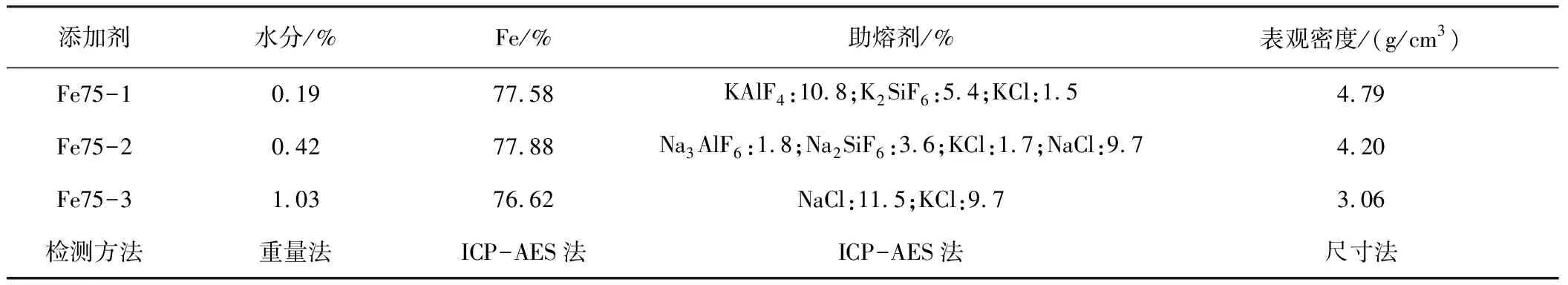

由于YS/T 492-2012《铝及铝合金成分添加剂》标准对助熔剂的成分未作强制要求,国内铝及铝合金成分添加剂生产企业采用的助熔剂配方也各不相同。三种铁剂化学成分、密度和水分检测结果见表5。

表5 三种铁剂化学成分、密度和水分检测结果

从表5可知,Fe75-1助熔剂成分以氟盐为主,为发热型熔剂,这些氟盐进入铝熔体后,与铝熔体中的Al和A1203发生一系列化学反应,局部化学反应集中放热,引燃铝熔体周围氧化铝烧渣,铝烧渣温度可达2 204℃[8],达到局部增温的效果,帮助金属铁粉更快的熔化进入铝熔体,从而保证其实收率合格,Fe75-1实收率在三种铁剂中是最高的。但是这些氟盐及其反应产物集中滞留在铝熔体中,极大地削弱其净化熔体的作用,易形成熔剂夹杂物,污染铝熔体。所以使用Fe75-1会缩短连铸连轧通过量,易堵塞铸嘴造成停机。

Fe75-3助熔剂成分以氯盐为主,NaCl和KCl成分接近共晶成分,熔点低,为非发热型熔剂,这些氯盐进入铝熔体后,快速熔化,由于氯盐的表面张力小,有较强的润湿A1203等夹杂物的作用,吸附夹杂物的能力强,除杂效果好。但是这些助熔剂进入铝熔体后无法放出热量,助力金属铁粉熔化,所以实收率在三种铁剂中是最低的,连续铸轧法由于合金化温度偏低,所以Fe75-3的实收率低于95%,不合格。

Fe75-2助熔剂成分既含有氟盐又含有氯盐,发热、除杂均衡,所以其实收率和对通过量的影响居中。

4 结论

(1)对比研究了连铸连轧和连续铸轧生产工艺之间的差异,得出连铸连轧生产工艺具有合金化温度高、高通过量、生产节奏紧、熔体净化难度大的特点,这些特点使得连铸连轧对铝合金成分添加剂的质量存在特异性要求。

(2)铝合金成分添加剂中的助熔剂可分为发热型助熔剂和非发热型助熔剂,连铸连轧更适合使用非发热型助熔剂以保证熔体质量,连续铸轧更适合使用发热型助熔剂以保证实收率。

——忌食