动力学仿真数据驱动的域自适应智能诊断方法

于树博 刘占生 赵辰

摘要:高质量标记数据是基于深度学习的故障诊断方法有效性的重要保障,然而在实际中难以获取大量工业标记故障案例,导致模型的泛化诊断能力弱。针对该问题,提出了动力学仿真数据驱动的域自适应智能诊断方法,该方法考虑仿真数据与实际数据的本质差异,引入了一种特征分离网络域自适应诊断模型,在传统的域自适应模型基础上增加了目标域独有特征提取器以显式分离实际数据中的环境噪声等特征,增强域不变故障特征表示和聚类能力。提出了将域共享特征提取器诊断结果用于域独有特征提取器模型参数的训练策略,进一步提高模型的训练稳定性。采用凯斯西储大学轴承数据集测试了所提方法的诊断性能,结果表明诊断准确率和特征提取及聚类能力均优于其他对比迁移方法,并经验性地分析了模型超参数敏感度。

关键词:动力学模型;故障诊断;域自适应;特征分离网络

中图分类号:TH17;TP183

DOI:10.3969/j.issn.1004-132X.2023.23.007

开放科学(资源服务)标识码(OSID):

Dynamics Simulation Data Driven Domain Adaptive Intelligent

Fault Diagnosis

YU Shubo LIU Zhansheng ZHAO Chen

School of Energy Science and Engineering,Harbin Institute of Technology,Harbin,150001

Abstract:High-quality labeled data was a crucial prerequisite for the effectiveness of deep learning-based fault diagnosis methods. However,obtaining a substantial number of industrial labeled fault cases was challenging,which led the models generalization ability weak. A novel domain adaptive intelligent diagnosis method driven by dynamics simulation data was proposed to address the above issue. This method considered the fundamental disparity between simulation data and actual data,and introduced a feature separation network for domain adaptation in diagnostic modeling. Based upon traditional domain adaptation models,a unique feature extractor that was specific to the target domain was incorporated to explicitly separate environmental noises present in actual data. This enhancement improved fault feature representation and clustering capabilities through other features that remain invariant across domains. Furthermore,a novel training strategy was proposed that leveraged diagnostic results obtained from the shared feature extractor to iteratively update the model parameters of the unique feature extractor,thereby enhancing training stability even further. The proposed method was evaluated using the bearing dataset from Case Western Reserve University,demonstrating improved feature extraction and clustering capabilities compared to other transfer methods for comparison,as evidenced by enhanced performance and diagnostic accuracy. Additionally,the hyper-parameter sensitivity was analyzed empirically.

Key words:dynamics model; fault diagnosis; domain adaptation; feature separation network

收稿日期:2023-05-24

基金項目:国家科技重大专项(2017-IV-0008-0045)

0 引言

旋转机械功率密度大、运行效率高,被广泛应用于工业、航空、航天等重要领域,但高温、重载、高转速等恶劣工作环境使旋转机械易发生故障,轻则降低效率,重则机毁人亡。滚动轴承被誉为“工业的关节”[1],是旋转机械中使用最多的零部件之一。在旋转机械失效原因统计中,有45%~55%是由滚动轴承引起的[2]。研究滚动轴承智能监测与诊断技术,及时准确判断潜在的故障,对确保机械装备安全服役具有重要意义。

随着机械工业智能化水平的日益提高,现代旋转机械故障诊断步入大数据时代,以时频域特征分析、支持向量机及专家系统等为代表的传统故障诊断方法在数据处理和故障诊断精度等方面存在明显不足。得益于深度学习技术强大的特征提取和数据处理优势,近年来基于数据驱动的深度学习智能故障诊断方法迅猛发展,且取得了比传统诊断方法更好的诊断效果[3]。CHOUDHARY等[4]提出了基于卷积神经网络(convolutional neural network,CNN)的声-振多传感器信息融合智能诊断模型,在轴承和齿轮箱的故障诊断中取得了较好的效果。CHEN等[5]利用多尺度CNN网络提取输入信号的多尺度特征,结合长短期记忆(long short-term memory,LSTM)网络进一步提取时间相关度特征,结果表明该模型在噪声环境下能够取得较高的诊断精度。WU等[6]提出了混合分类自动编码器(autoencoder,AE)的半监督故障诊断模型,可同时输入有标签和无标签数据对模型参数进行训练,并使用电机轴承故障数据集和工业水轮机数据验证了模型的有效性。虽然这些方法取得了较为成功的应用,但上述方法都只是在训练集和测试集数据分布一致的情形下才能取得较好的效果,对数据要求较高。而实际中,旋转设备不同工况、不同设备之间存在差异,上述训练集和测试集数据的同分布假设往往不成立。

为此,迁移学习故障诊断技术应运而生,作为一种深度学习范式,迁移学习技术旨在将某一特定领域学习的故障诊断知识迁移用于其他领域,如跨工况、跨设备诊断等。SUN等[7]提出了稀疏堆疊降噪自编码器与最大均值差异(maximum mean discrepancy,MMD)迁移损失结合的诊断方法,在滚动轴承跨工况诊断中达到了较好的诊断效果。KIM等[8]提出了一种语义聚类(semantic clustering,SC)的领域自适应智能诊断方法,在现有框架下增加了SC损失,使相同类别的运行数据更加聚集,并在轴承跨设备诊断中验证了方法的有效性。虽然迁移学习方法可有效解决旋转机械迁移诊断问题,但这些方法均需要以高质量数据为支撑,包括标记完好的源域数据以及无标签的目标域数据。

可以看出,“数据”是确保这些迁移学习诊断模型有效性的重要保障,当前故障诊断领域面临的一个巨大问题是数据不足甚至缺失。虽然利用相近工况、相似设备的故障数据可作为解决数据问题的一种途径,但搭建故障模拟试验器、开展故障模拟试验需要消耗大量的资源,且无法获取任意工况运行数据。动力学模型仿真手段是解决该问题的另一种有效途径,在掌握故障机理的基础上,建立旋转机械故障动力学模型,利用仿真技术手段获取旋转机械丰富的运行数据,甚至是危险工况下(试验无法进行)的故障数据,可为数据驱动的故障诊断模型提供重要的数据支撑,目前已有学者进行了相关研究工作。DONG等[9]提出了滚动轴承动力学模型与迁移学习结合的故障诊断方法,该方法利用动力学模型仿真获取大量的故障数据,结合实际少量样本数据共同训练CNN迁移故障诊断模型,在小样本场景达到了较高的故障诊断准确率。董绍江等[10]提出了一种利用仿真数据和域自适应的故障诊断方法,该方法将通道注意力机制融入残差神经网络中,构建了残差通道注意力模块(residual channel attention module,Re-CAM),结合条件最大均值差异(condition maximum mean discrepancy,CMMD)度量准则来适配仿真数据源域和真实数据目标域之间的差异,在目标域小样本监督诊断场景下取得了较好的效果。ZHU等[11]提出了一种仿真数据驱动的子域适应对抗迁移诊断模型,该模型利用残差堆叠延展(residual squeeze-and-excitation,Re-SE)模块提取不同数据域的故障迁移特征,并利用局部最大均值差异(local maximum mean discrepancy,LMMD)准则降低不同域故障特征之间的差异性,通过试验验证了该模型在小样本场景下故障诊断的优势。

这些研究成果证明了动力学模型仿真技术可丰富故障案例库,是缓解工业数据缺失问题的一种有效手段。但这些模型在训练中均使用了目标域有标签数据,而实际中由于设备运行条件限制,可能无法对全部数据进行标记,上述方法在目标域不含标签无监督场景下的诊断性能有待进一步探讨。邵海东等[12]和YU等[13]对无监督场景“仿真-实际”迁移诊断问题进行了初步尝试,但是这两个诊断模型通用性较强,在建模过程中没有考虑动力学仿真数据与实际数据的本质差异。

本文提出一种动力学仿真数据驱动的域自适应智能诊断方法,根据实际设备滚动轴承的内外圈尺寸、滚动体数量、故障尺寸等结构参数,以及转速、不平衡激励等运行参数,建立相应的动力学模型并获取能够表征真实滚动轴承故障动力学行为和故障特征表示的仿真数据,利用提出的特征分离网络域自适应模型缩小仿真源域和实际目标域之间的差异,并提取具有一致性表征的域无关故障判别性特征,实现了从仿真数据学习的故障诊断知识向真实设备的迁移。该方法仅以动力学模型仿真源域数据和实际目标域无标签数据训练模型即可达到较高的诊断精度,并利用凯斯西储大学公开的轴承数据集验证了所提方法的有效性和优越性。所提方法的具体创新之处为:①针对“仿真-实际”迁移诊断问题的本质特点,提出了一种特征分离网络域自适应诊断模型,在利用共享特征提取器从仿真源域和试验目标域提取域不变故障判别特征的基础上,增加了目标域独有特征提取器以显式分离实际数据中的环境噪声特征,增强域不变故障特征表示;②提出了域独有特征提取器模型训练策略,以域共享特征提取器的诊断结果为标签,训练域独有特征提取器模型参数,避免因目标域独有的特征提取器坍塌而提取到无用的特征,进一步提高了故障诊断准确率。

1 轴承故障动力学建模

1.1 轴承动力学建模

滚动轴承的动力学模型可以真实地反映实际轴承的动力学特性,本文采用DONG等[9]基于集中质量法建立的四自由度滚动轴承动力学模型,该模型将滚动体建模为提供非线性弹性恢复力的弹簧系统。详细建模过程见文献[9]中的相关描述,这里仅给出后续轴承局部故障建模中所依赖的滚动体弹性接触变形δn的表达式,即

δn=(xi-xo)sinθn+(yi-yo)cosθn-cr(1)

式中,xi、yi分别为内圈沿水平和竖直方向的位移;xo、yo分别为外圈沿水平和竖直方向的位移;θn为第n个滚动体的角位置;cr为轴承的径向游隙。

根据牛顿第二定律,结合轴承各部件的受力关系,考虑外部载荷作用,给出滚动轴承系统动力学方程的矩阵表示形式为

式中,M、C、K分别为系统的质量、阻尼和刚度矩阵;q为各自由度位移;Fb为滚动体非线性弹性恢复力;Fu、Fg分别为不平衡激励载荷和重力载荷。

1.2 轴承故障动力学建模

针对滚动轴承常见的滚动体、内圈和外圈等局部故障模型,在本文轴承故障动力学建模中,将局部故障视为具有几何形状的凹坑(其中故障宽度为b、深度为h),且局部故障表现为滚动体径向游隙的变化。在滚动体弹性接触变形表达式(式(1))的基础上,局部故障造成的接触变形可以表示为

δn=(xi-xo)sinθn+(yi-yo)cosθn-cr-H (3)

式中,H为局部故障导致的径向变形。

轴承内圈故障动力学建模中,根据几何关系,当0≤mod((θn-?in)/2π)≤φin/2时(其中,?in为内圈故障角位置;φin为内圈故障对应的圆心角,本文中φin≈b/ri;mod(·)为求余函数),滚动体经过内圈故障区域时产生的径向变形Hi的定义如下:

式中,rb为滚动体半径;ri为轴承内圈半径;h为故障深度。

其余情况Hi=0。

轴承外圈故障动力学模型与内圈模型类似,当0≤mod((θn-?out)/2π)≤φout/2时(其中?out为外圈故障角位置;φout为外圈故障对应的圆心角,本文中φout≈b/ro),滚动体经过外圈故障区域时产生的径向变形Ho定义为

式中,ro为轴承外圈半径。

其余情况Ho=0。

滚动体故障动力学模型与上述两种均不同,实际运行中滚动体故障区域与轴承内圈和外圈均接触。根据几何关系,由滚动体故障引起的径向变形Hb的表达式为

式中,δmb为第m个滚动体的故障位置;Z为滚动体的个数;φb为滚动体故障对应的圆心角;?b0为初始故障角位置;ωb为滚动体自转角速度,本文中ωb采用文献[14]的计算公式。

采用四阶龙格-库塔数值积分方法求解上述轴承动力学模型,得到正常和常见故障状态下轴承动力学响应,构建仿真数据库。

2 本文提出的诊断方法

2.1 域自适应故障诊断问题定义

下面对本文动力学仿真数据驱动的域自适应诊断问题进行数学定义。在域自适应迁移学习问题中,数据域D(χ,P(X))由特征空间χ和数据的边缘概率分布P(X)构成,诊断任务T(η,P(Y|X))由类别空间η和数据的条件概率分布P(Y|X)组成[15]。本文中的源域为带标签的仿真数据DS={(x(i)S,y(i)S)},目标域为无标签的真实数据DT={(x(i)T)},仿真源域和真实目标域的特征空间和类别空间相同,即χS=χT、ηS=ηT,但数据分布不同,即P(XS)≠P(XT)。

2.2 模型建立

本文在滚动轴承动力学建模过程中忽略了系统设备结构布置、环境噪声等的影响,直接对滚动轴承进行动力学建模,得到的仿真数据可直接表征轴承故障的动力学行为,从这些信号中提取的故障特征可视为与数据域无关。而实际轴承运行过程中,由于设备安装、环境噪声、传感器误差等影响,采集的信号中除了包含域无关的故障特征外,还包含了大量域独有的故障判别特征,如不同故障类别的噪声特征等。本文借鉴域分离网络(domain separation networks,DSN)的思想,针对“仿真-实际”域自适应故障诊断问题中真实场景数据的故障特性,对原始DSN模型进行了更改,提出了特征分離网络域自适应故障诊断方法,其总体框架如图1所示。由图1可以看出,本文提出的特征分离网络域自适应故障诊断方法由域共享特征提取器EI、目标域私有特征提取器EP、域判别器D和故障判别器C等模块组成。与原始DSN模型的不同之处在于:①提出的模型中不含源域私有特征提取器和共享特征解码器两类模块,模型结构更加简洁;②提出了利用目标域分类损失函数训练目标域私有特征提取器模块的训练策略,防止该模块坍塌提取到无效的特征。

2.3 模型损失函数

本文提出的特征分离网络域自适应故障诊断方法的损失函数包含源域分类损失LCS、目标域分类损失LCT、域适应损失LS及域分离损失LD,各损失函数的表达式及作用如下所述。

源域分类损失使用交叉熵损失函数:

式中,x(i)S為仿真源域第i个样本数据;y(i)为仿真源域对应的类别标签;C(*)可以理解为运算算子,指将*输入故障判别器C之后得到的结果,EI(*)同理;nS为源域样本数量。

该损失函数有效地缩小了模型对仿真源域数据的故障预测结果与实际标签之间的差距。通过有监督学习方式,训练域共享特征提取器和故障判别器参数,促使域共享特征提取器提取有效的故障判别性特征、故障判别器学习到有效的故障类别分割函数。

目标域分类损失同样使用分类交叉熵函数,但目标域数据没有标签信息,无法直接利用该函数,为此,提出利用共享特征提取器EI和故障判别器C得到的目标域预测值作为标签,计算该标签与私有特征提取器EI和故障判别器C预测结果之间的交叉熵,得到目标域分类损失LCT,表示为

式中,x(i)T为实际目标域第i个样本数据;nT为目标域样本数量。

域适应损失采用领域对抗神经网络(domain adversarial neural network,DANN)模型[16]中的领域对抗损失函数,利用对抗训练的方法促使共享特征提取器从仿真源域和实际目标域数据提取到域无关的故障判别性特征,并且域判别器无法区分这些特征来源于仿真源域还是实际目标域,达到缩小仿真源域和真实目标域差异的目的。域适应损失函数是一个二分类交叉熵损失函数,即

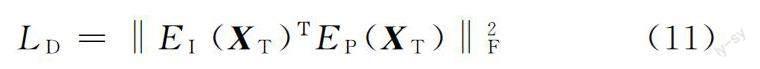

域分离损失借鉴DSN模型[17]中的Difference损失的构造思想,针对共享特征提取器和私有特征提取器所提取的故障判别性特征和环境噪声特征,采用两类特征的正交约束对域分离损失进行定义。域分离损失的作用是促使私有特征提取器从实际目标域数据中获取与故障判别性特征相互独立的环境噪声特征,并将其从故障判别性特征中分离,表达式为

式中,‖·‖2F为Feobenius范数平方。

正式地,所提出方法的总损失为

式中,λC、λS、λD为损失函数权重超参数。

2.4 模型参数更新策略

所提出的模型参数包括域共享特征提取器EI的参数θEI、目标域私有特征提取器EP的参数θEP、域判别器D的参数θD及故障判别器C的参数θC。模型的总损失函数L为上述四类参数的函数,通过优化式(12)可得到模型的最优参数值θ^EI、θ^EP、θ^D及θ^C,即

采用Adam算法优化模型的参数,参数的更新策略为

式中,δ为学习率;τ为迭代步。

2.5 故障诊断流程

图2展示了本文提出的动力学仿真数据驱动的域自适应智能诊断方法的诊断流程。

具体实施步骤如下:

(1)仿真数据获取。根据真实设备的轴承参数建立轴承故障动力学模型,以实际运行工况条件为边界,仿真求解得到不同运行状态下的动力学响应,构成仿真源域有标签数据。

(2)数据集划分。对采集的目标域真实设备的历史运行数据进行划分,一部分无标签数据与仿真源域数据构成训练数据集,另一部分构成测试数据集。

(3)模型构建。根据输入数据尺寸以及输出的故障类别数量,构建CNN特征提取器模型、故障判别器模型和域判别器模型等,并对模型参数进行初始化。

(4)模型训练。将训练集数据输入模型中进行前向传播,根据式(12)计算模型的损失值,通过反向传播利用式(14)的更新策略训练模型参数,使损失函数L的值逐渐减小。重复更新过程,直至损失函数L满足要求(收敛或者达到最大迭代步),模型训练结束。

(5)模型测试。将目标域测试集输入训练好的诊断模型中进行分类诊断,得到故障诊断准确率。

3 试验验证及讨论

3.1 数据集构建及诊断任务设定

使用美国凯斯西储大学公开的轴承试验数据集[18]验证本文提出方法的有效性。选取风扇端轴承(型号SKF-6203-RS)正常状态(N)、轴承内圈故障(IR)、轴承外圈故障(OR)、滚动体故障(B)四种运行状态的振动加速度数据,其中故障区域长度为0.36 mm,采样频率为12 kHz。根据实际轴承的运行工况不同,设定试验目标域T1、T2、T3对应的转速分别为1772,1750,1732 r/min。结合轴承参数、故障区域长度以及采样频率等特点,建立轴承动力学模型,仿真求解得到不同运行状态下的动力学响应,设定源域为S1、S2和S3。构建的试验目标域与仿真源域数据集具体信息如表1所示,其中单个样本截取的数据长度为2048。

在实际轴承模型尺寸、转速工况以及采样频率/步长一致的基础上,设定仿真求解参数[9,19]后,得到的仿真结果如图3所示,其中,图3a~图3d分别对应正常、内圈故障、外圈故障以及滚动体故障状态下的轴承外圈竖直方向时域波形。

真实数据如图4所示,对比可以发现,仿真数据与真实数据的故障冲击波形较为符合。

针对轴承不同的运行转速,本文设定三个诊断任务,具體描述如表2所示。

3.2 参数设置及实施细节

CNN模型可有效提取旋转机械判别性故障特征,在故障诊断领域一维振动信号处理中已有大量成功应用案例[20]。但CNN模型中包含了网络层数、卷积核大小、滑动步长、池化方式等大量网络结构超参数,这些超参数调优非常耗时,本文充分借鉴现有的研究成果,建立特征提取器网络模型。HAN等[21]和XU等[22]建立了5层深度卷积神经网络模型,结合最大池化层,在旋转机械故障诊断中取得了较高的诊断准确率。ZHANG等[23]研究结果表明第一层使用宽卷积核有助于提高模型的抗噪声性能和诊断精度。根据上述文献中CNN模型设计研究结果,结合本文模型数据输入尺寸以及特征表征维度设计的特征提取器模型结构参数如表3所示,其中Conv表示卷积层,Maxp表示最大池化层。采用Batch Normalizaiton技巧[24]以增强模型的训练稳定性,卷积层的激活函数为线性整流函数(rectified linear unit,ReLU)。

故障判别器由两层全连接神经网络构成,模型结构参数如表4所示,其中FC表示全连接层。本文的诊断任务中共包含四种运行状态,故障判别器模型的输出维度为4。

域判别器也由两层全连接神经网络构成,如表5所示,本文中涉及的数据域有源域和目标域,模型的输出维度为2。

本文提出的模型以及后续的对比模型均在Pytorch深度学习框架下实现,batchsize大小设定为64,学习率为固定的1×10-4,最大迭代次数为300,λC、λS、λD的默认取值分别为1、0.1和0.1。

3.3 对比方法

对比方法为Based、MMD、DSN、DANN以及文献[12]方法。其中,Based指的是用仿真数据训练的模型直接用于实际场景诊断,即没有真实数据参与模型训练的方法,本文将该方法视为基线方法。在模型参数设置方面,Based、MMD、DSN以及DANN等对比方法与本文方法均采用相同结构的特征提取器及故障判别器网络模型,文献[12]为仿真数据驱动的故障诊断方法。所有模型的学习率、Batchsize数量等参数均一致。

3.4 故障诊断结果

使用仿真源域和无标签实际目标域训练数据集训练模型后,将测试数据集的故障诊断准确率作为衡量所提出的方法以及各种对比方法诊断性能的标准,计算公式如下:

其中,Ncorrect为正确预测的样本数量;Ntotal为总样本数量。为消除训练过程中随机因素影响,每次试验均进行20次,给出诊断准确率的平均值及标准差。

不同方法在设定的三个轴承诊断任务中的诊断准确率汇总如图5所示,其中Proposed表示本文提出的方法。

由图5分析可以发现:

(1)Based方法的诊断准确率较低,平均仅为60.32%,主要原因是仿真源域与试验目标域之间存在环境噪声等差异,无法将仿真源域数据训练的模型直接应用于实际目标域,这也表明迁移诊断技术的必要性。

(2)加入无标签实际目标域数据的MMD、DSN、DANN、文献[12]及Proposed等迁移诊断方法的诊断性能均优于Based方法的诊断性能,表明仿真源域和实际目标域之间的差异有所缓解,但各种方法处理域差异的手段不同,诊断性能提升水平不同。

(3)本文所提出的方法在三个诊断任务中的平均诊断准确率为96.91%,表明仿真数据和实际数据具有相似的故障特征,证明了利用动力学模型仿真技术扩充故障案例手段的有效性。

(4)相比于其他4种迁移对比方法,本文所提出的方法在三个任务中均达到了最高的诊断准确率。与对比方法中诊断性能最好的DANN相比,平均诊断准确率提高了2.10%,标准差降低了38.11%。这表明本文所提出的方法在“仿真-实际”迁移诊断场景具有最优的诊断性能,同时也具有更好的诊断稳定性。

3.5 模型可视化分析

为了进一步分析所提出方法的优势,便于直观上观察迁移诊断结果,以目标域实际数据为输入,采用t分布随机邻域嵌入(t-distributed stochastic neighbor embedding,t-SNE)技术[25]将特征提取器输出的192维特征向量降至2维平面展示,以诊断任务一为例,各种方法的特征降维可视化结果如图6所示。

由图6可以发现,六种方法均可将正常与故障特征划分出明显的界线,即使是不含邻域适配的Based方法也可将正常状态有效分离,但Based方法的不同故障特征映射结果严重混叠,无法区分,如图6a所示。DSN方法对不同故障特征映射边界不清晰,如图6c所示。MMD方法从整体上看可以将不同故障的特征有效分割,但是误诊数量较多,主要是将滚动体故障误诊为内圈和外圈故障,如图6b所示。DANN方法特征映射后具有清晰边界,但同样误诊数量较多,主要是存在内圈和滚动体故障相互误分类的现象,如图6d所示。文献[12]方法对内圈故障和滚动体故障的分类边界稍有重叠。相对而言,本文所提出的方法不仅使不同故障的边界清晰,并且仅有少数样本被误分类,如图6f所示,表明该方法特征映射效果最好,优于其他对比方法。

圖6所示特征降维可视化结果无法定量分析不同方法的特征映射效果,在上述t-SNE的二维映射基础上,以特征平均类间距和平均类内散度为指标,进一步定量对比不同方法的特征提取效果,最小类间距离和平均类内散度的计算结果如图7和图8所示。

由图7分析可知,本文所提方法在三个诊断任务中数据特征映射的综合平均类间距最大,但是在诊断任务二中,虽然MMD方法的诊断准确率低,但MMD方法类间距却大于本文所提方法类间距。同时对比其他方法类间距可以发现,故障类间距指标与诊断准确率并不成正比关系,造成这种现象的原因可能是在故障类间距计算中仅考虑了不同类别映射特征映射中心值,忽略了样本的聚集特性,因此单纯依靠类间距指标无法有效衡量不同方法的特征提取聚集性能。相比于类间距指标,类内散度指标(图8)更能体现不同方法的特征聚类性能。由图8可以看出,本文所提出的方法在三个诊断任务中数据特征映射的类内散度最小,平均类内散度为8.57,与对比方法中性能最优的DANN方法相比,平均类内散度减小了9.02%,表明对故障特征的聚集性越好,越有利于故障诊断。

3.6 目标域分类损失的影响分析

为提高模型训练稳定性,本文提出的方法中设计了一种新的目标域分类损失项LCT以提高训练稳定性。下面进一步分析LCT对诊断准确率的影响。分别测试在不同诊断任务中含或不含LCT时模型的诊断准确率,结果如表6所示。

由表6可以看出,模型不含LCT损失时,三个诊断任务中的诊断准确率均略微有所下降,平均降低了1.35%,但是诊断准确率的标准差却大幅度增加,平均增大了57.20%,模型的训练稳定性变差。上述结果表明所提出的目标域分类损失LCT不仅能够提高模型的诊断准确率,同时可有效提高模型训练的稳定性。

3.7 超参数敏感度分析

本文所提方法中包含三个重要的超参数,分别为目标域分类损失、域适应损失、域分离损失的权重超参数λC、λS和λD。下面经验性地探讨超参数的敏感度,三个权重超参数不同取值范围的诊断准确率展示在图9中。

由图9可以看出,当λC<1时,不同λC的取值对诊断准确率影响较小。同样当λD<0.1时,λD的取值对诊断结果不敏感。但λS对诊断结果的影响较大,在设定诊断任务中,λS取值在0.1以外时,模型的诊断性能急剧下降。基于上述分析结果,在应用本方法时,建议超参数的选择范围如下:λC<1、λS=0.1以及λD<0.1。

4 结论

本文提出了一种动力学仿真数据驱动的域自适应智能诊断新方法,并通过试验分析验证了所提方法的有效性和优越性,得到的主要结论如下:

(1)动力学模型仿真技术可丰富故障案例库,利用这些数据训练的迁移诊断模型能有效诊断出实际故障,证明了动力学故障仿真技术可缓解现有迁移诊断模型依赖高质量标签数据的困境,是解决工业数据缺失问题的一种有效手段,具有一定的工程研究价值。

(2)提出的特征分离网络域自适应诊断模型提取的特征表示具有较小的类内散度,增强了域不变特征提取和聚类能力,且在多个迁移诊断任务中达到了最高的诊断准确率。

(3)提出的将域共享特征提取器诊断结果用于域独有特征提取器模型参数的训练策略,增强了模型的训练稳定性,进一步提高了模型的故障诊断准确率。

在未来的研究中,可以基于本文提出的特征分离网络模型,研究实际中缺失真实故障样本场景下的智能诊断方法,进一步提高特征分离网络模型的适用性。

参考文献:

[1]雷亚国,韩天宇,王彪,等. XJTU-SY滚动轴承加速寿命试验数据集解读[J]. 机械工程学报,2019,55(16):1-6.

LEI Yaguo,HAN Tianyu,WANG Biao,et al. XJTU-SY Rolling Element Bearing Accelerated Life Test Datasets:a Tutorial[J]. Journal of Mechanical Engineering,2019,55(16):1-6.

[2]RAI A,UPADHYAY S H. A Review on Signal Processing Techniques Utilized in the Fault Diagnosis of Rolling Element Bearings[J]. Tribology International,2016,96:289-306.

[3]LI W,HUANG R,LI J,et al. A Perspective Survey on Deep Transfer Learning for Fault Diagnosis in Industrial Scenarios:Theories,Applications and Challenges[J]. Mechanical Systems and Signal Processing,2022,167:108487.

[4]CHOUDHARY A,MISHRA R K,FATIMA S,et al. Multi-input CNN Based Vibro-acoustic Fusion for Accurate Fault Diagnosis of Induction Motor[J]. Engineering Applications of Artificial Intelligence,2023,120:105872.

[5]CHEN X,ZHANG B,GAO D. Bearing Fault Diagnosis Base on Multi-scale CNN and LSTM Model[J]. Journal of Intelligent Manufacturing,2021,32(4):971-987.

[6]WU Xinya,ZHANG Yan, CHENG Changming,et al. A Hybrid Classification Autoencoder for Semi-supervised Fault Diagnosis in Rotating Machinery[J]. Mechanical Systems and Signal Processing,2021,149:107327.

[7]SUN M,WANG H,LIU P,et al. A Sparse Stacked Denoising Autoencoder with Optimized Transfer Learning Applied to the Fault Diagnosis of Rolling Bearings[J]. Measurement,2019,146:305-314.

[8]KIM M,KO J U,LEE J,et al. A Domain Adaptation with Semantic Clustering(DASC)Method for Fault Diagnosis of Rotating Machinery[J]. ISA Transactions,2022,120:372-382.

[9]DONG Y,LI Y,ZHENG H,et al. A New Dynamic Model and Transfer Learning Based Intelligent Fault Diagnosis Framework for Rolling Element Bearings Race Faults:Solving the Small Sample Problem[J]. ISA Transactions,2022,121:327-348.

[10]董紹江,朱朋,朱孙科,等. 基于仿真数据驱动和领域自适应的滚动轴承故障诊断方法[J]. 中国机械工程,2023,34(6):694-702.

DONG Shaojiang,ZHU Peng,ZHU Sunke,et al. Fault Diagnosis Method of Rolling Bearing Based on Simulation Data Drive and Domain Adaptation[J]. China Mechanical Engineering,2023,34(6):694-702.

[11]ZHU P,DONG S,PAN X,et al. A Simulation-data-driven Subdomain Adaptation Adversarial Transfer Learning Network for Rolling Element Bearing Fault Diagnosis[J]. Measurement Science and Technology,2022,33(7):75101.

[12]邵海东,肖一鸣,颜深. 仿真数据驱动的改进无监督域适应轴承故障诊断[J]. 机械工程学报,2023,59(3):76-85.

SHAO Haidong,XIAO Yiming,YAN Shen. Simulation Data-driven Enhanced Unsupervised Domain Adaptation for Bearing Fault Diagnosis[J]. Journal of Mechanical Engineering,2023,59(3):76-85.

[13]YU K,FU Q,MA H,et al. Simulation Data Driven Weakly Supervised Adversarial Domain Adaptation Approach for Intelligent Cross-machine Fault Diagnosis[J]. Structural Health Monitoring,2021,20(4):2182-2198.

[14]祁宏伟,牛蔺楷,谢宏浩,等. 纯滚动条件下滚动轴承滚球自转速度的计算[J]. 机电工程,2021,38(7):822-828.

QI Hongwei,NIU Linkai,XIE Honghao,et al. Calculation of Self-rotation Speed of Balls in Rolling Bearings under Pure Rolling Condition[J]. Journal of Mechanical & Electrical Engineering,2021,38(7):822-828.

[15]PAN S J,YANG Q. A Survey on Transfer Learning[J]. IEEE Transactions on Knowledge and Data Engineering,2010,22(10):1345-1359.

[16]GANIN Y,USTINOVA E,AJAKAN H,et al. Domain-adversarial Training of Neural Networks[J]. The Journal of Machine Learning Research,2016,17(1):2096-2030.

[17]BOUSMALIS K,TRIGEORGIS G,SILBERMAN N,et al. Domain Separation Networks[C]∥Advances in Neural Information Processing Systems 29. La Jolla,2016:1-9.

[18]SMITH W A,RANDALL R B. Rolling Element Bearing Diagnostics Using the Case Western Reserve University Data:a Benchmark Study[J]. Mechanical Systems and Signal Processing,2015,64:100-131.

[19]SASSI S,BADRI B,THOMAS M. A Numerical Model to Predict Damaged Bearing Vibrations[J]. Journal of Vibration and Control,2007,13(11):1603-1628.

[20]温江涛,张鹏程,孙洁娣,等. 残差卷积自编码网络无监督迁移轴承故障诊断[J]. 中国机械工程,2022,33(14):1707-1716.

WEN Jiangtao,ZHANG Pengcheng,SUN Jiedi,et al. Unsupervised Transfer Learning with Residual Convolutional Autoencoder Networks for Bearing Fault Diagnosis[J]. China Mechanical Engineering,2022,33(14):1707-1716.

[21]HAN T,LI Y,QIAN M. A Hybrid Generalization Network for Intelligent Fault Diagnosis of Rotating Machinery under Unseen Working Conditions[J]. IEEE Transactions on Instrumentation and Measurement,2021,70:3520011.

[22]XU K,LI S,WANG J,et al. A Novel Convolutional Transfer Feature Discrimination Network for Unbalanced Fault Diagnosis under Variable Rotational Speeds[J]. Measurement Science and Technology,2019,30(10):105107.

[23]ZHANG W,PENG G,LI C,et al. A New Deep Learning Model for Fault Diagnosis with Good Anti-noise and Domain Adaptation Ability on Raw Vibration Signals[J]. Sensors,2017,17(2):425.

[24]SERGEY I,CHRISTIAN S. Batch Normalization:Accelerating Deep Network Training by Reducing Internal Covariate Shift[C]∥Proceedings of the 32nd International Conference on Machine Learning. New York:PMLR,2015:448-456.

[25]van der MAATEN L,HINTON G. Visualizing Data Using t-SNE[J]. The Journal of Machine Learning Research,2008,9(11):2579-2605.

(編辑 王艳丽)

作者简介:于树博,男,1993年生,博士研究生。研究方向为旋转机械智能故障诊断、动力机械振动与噪声控制。刘占生(通信作者),男,1962年生,教授、博士研究生导师。研究方向为航空发动机及燃气轮机高速旋转机械故障诊断、航空发动机及燃气轮机振动噪声控制、流固耦合振动等。E-mail:lzs@hit.edu.cn。